上三角胶模量对全钢载重子午线轮胎胎圈耐久性能的影响

2022-10-28吴会忠余海群徐小芬李少波

吴会忠,余海群,徐小芬,徐 洋,李少波

(中策橡胶集团股份有限公司,浙江 杭州 310018)

轮胎是车辆的重要部件之一,车辆承载主要通过轮胎与路面的相互作用来实现,轮胎的性能直接影响驾乘人员和车辆的安全,也是主机厂和零售客户选择轮胎的主要参考因素。因此不断提升轮胎性能是胶料配方和结构设计永恒的课题。

国内市场低速、高载质量的中短途载重轮胎的主要问题是胎圈脱空、胎圈脱层、胎圈裂以及胎肩脱空等,因此在轮胎设计投产时需要进行胎圈和胎肩部位性能的评价。我公司采用转鼓试验机模拟测试轮胎的耐久性能和胎圈耐久性能。

在轮胎结构设计中,可以通过调整材料分布解决应力集中问题,从而提升轮胎的耐久性能,同时胶料的模量(300%定伸应力)、动态力学性能和撕裂强度等也会很大程度地影响轮胎的耐久性能。

本工作选取12.00R20全钢载重子午线轮胎,在结构设计和施工设计不变的条件下,通过调整上三角胶配方体系,改变胶料模量,研究上三角胶模量对轮胎胎圈耐久性能的影响,以改善胎圈耐久性能,从而进一步降低市场使用轮胎胎圈病疵故障率[1-5]。

1 实验

1.1 主要原材料

天然橡胶(NR),3#烟胶片,泰国产品;硬脂酸,杭州油脂化工有限公司产品;间接法氧化锌,石家庄志亿锌业有限公司产品;Koresin树脂,德国巴斯夫公司产品;防老剂DTPD,扬州市业昌助剂有限公司产品;防老剂4020,圣奥化学科技有限公司产品;防老剂RD,科迈化工股份有限公司产品;炭黑N326,上海卡博特化工有限公司产品;白炭黑,牌号175GR,确成硅化学股份有限公司产品;不溶性硫黄,牌号HD-OT-20,山东阳谷华泰化工股份有限公司产品;促进剂DTDM和促进剂TBBS,荣成市化工总厂有限公司产品;多功能交联剂WY988,江苏麒祥高新材料有限公司产品。

1.2 试验配方

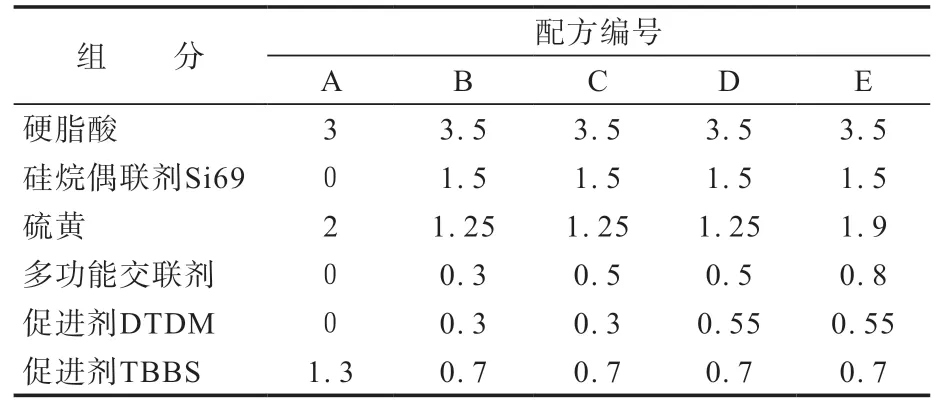

通过调整促进剂、硫黄和多功能助剂的用量来满足不同的胶料性能要求,试验配方如表1所示。

表1 试验配方 份

1.3 主要设备和仪器

IM320E和IM550ET型串联密炼机,德国HF公司产品;F270型密炼机,大连橡胶塑料机械有限公司产品;XLB-D型平板硫化机,浙江湖州宏侨橡胶机械有限公司产品;MV200E型橡胶门尼粘度仪,北京友深电子仪器有限公司产品;LX-A型硬度仪,上海六菱仪器厂产品;MDR2000型无转子硫化

仪,美国阿尔法科技有限公司产品;ZBET-TC02型电子拉力机,德国Bareiss公司产品;GT-RH-2000型动态压缩生热仪和GT-7060-SA型热空气老化箱,中国台湾高铁检测仪器有限公司产品;DMA/STDA861型动态热力学分析仪,梅特勒-托利多仪器(上海)有限公司产品;TJR-2-TB(Y)型双工位载重轮胎耐久试验机,天津久荣车轮技术有限公司产品。

1.4 混炼工艺

大配合试验胶料混炼分4段进行。

一段混炼在密炼机中进行,转子转速为48 r·min-1,混炼工艺为:生胶(30 s)→炭黑(20 s)→155 ℃排胶,双螺杆挤出机下片,停放24 h。

二段混炼在串联密炼机中进行,转子转速为45 r·min-1,混炼工艺如下。上密炼机:一段混炼胶、炭黑、白炭黑、小料(25 s)→提压砣→压压砣(30 s)→150 ℃排胶;下密炼机:145 ℃恒温(120 s)→排胶,双螺杆挤出机下片,停放24 h。

三段混炼在密炼机中进行,转子转速为27 r·min-1,混炼工艺为:二段混炼胶、硫黄和促进剂(30 s)→提压砣→压压砣(20 s)→提压砣→压压砣(20 s)→105 ℃排胶,开炼机下片,停放24 h。

四段混炼在密炼机中进行,转子转速为33 r·min-1,混炼工艺为:三段混炼胶(25 s)→提压砣→压压砣(30 s)→105 ℃排胶,开炼机下片,停放24 h。

1.5 性能测试

胶料性能按照相应的国家标准进行测试。轮胎胎圈耐久性能按照企业标准进行测试,测试条件为:充气压力 80%标准充气压力,转鼓速度50 km·h-1,负荷 200%标准负荷,胎面打磨至磨耗标志处。

2 结果与讨论

2.1 物理性能

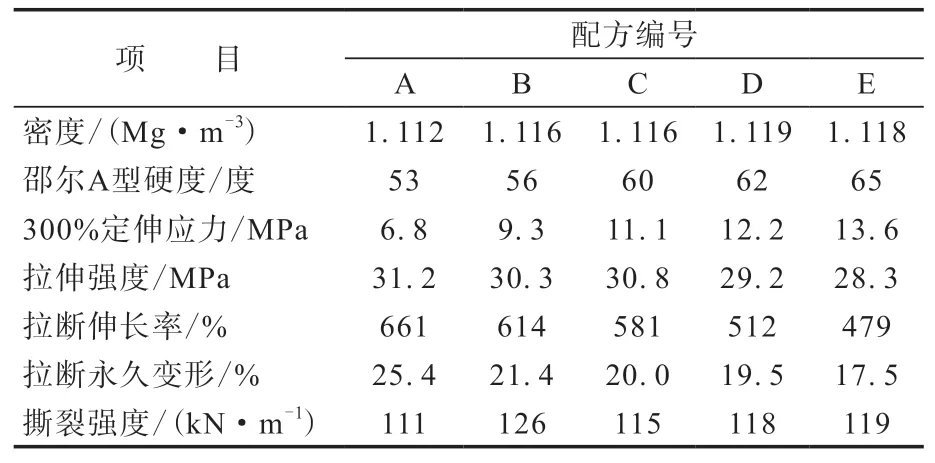

硫化胶的物理性能如表2所示。

表2 硫化胶的物理性能

从表2可以看出,在保持生胶和补强体系不变的情况下,通过调整由硫黄、硫黄给予体(促进剂DTDM)和多功能交联剂组成的硫化体系,促使交联键类型转化,硫化过程中多硫键发生断裂,同时伴随着双硫键和单硫键的生成,硫化胶的总交联密度增大,使硫化胶模量提升。

从配方B,C,D的硫化体系分析,在硫黄用量不变的情况下,适当增大多功能交联剂和促进剂用量,可以促进双硫键和单硫键的生成,提升胶料模量。但同时随着交联密度增大,拉伸强度、拉断伸长率和拉断永久变形呈下降趋势,撕裂强度基本保持不变。

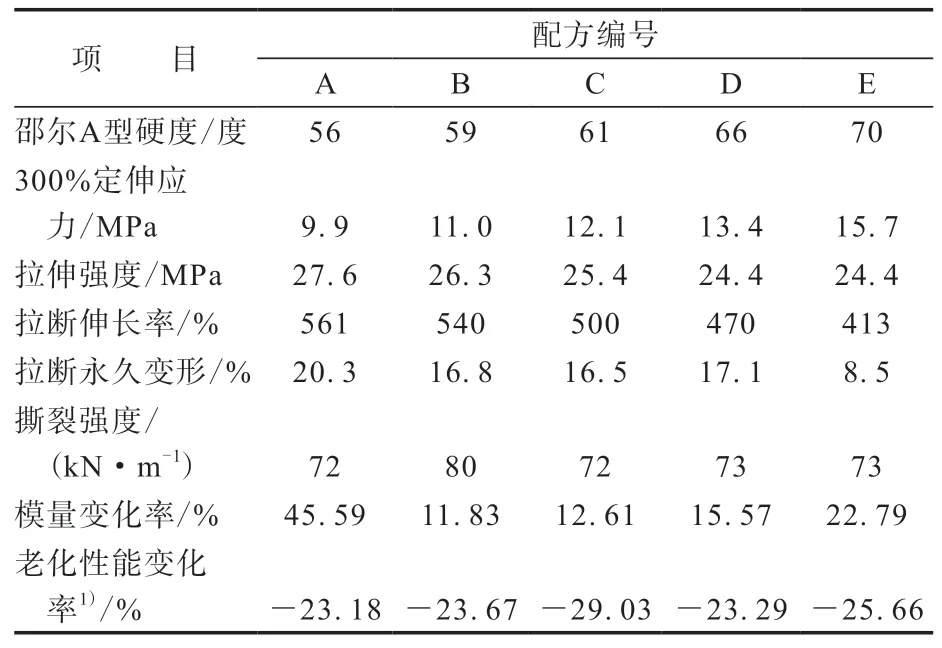

100 ℃×48 h老化后硫化胶的物理性能如表3所示。

表3 老化后硫化胶的物理性能

从表3可以看出:老化后各配方胶料模量都呈上升趋势;对于硫黄用量较大的配方(配方A和E),硫黄用量越大,胶料老化后模量变化率越大,这主要是因为随着硫化时间的延长,胶料中更多的多硫键逐渐转化为键能更高的单硫键和双硫键;而使用硫黄给予体和多功能交联剂配方的胶料模量变化率较小,主要是因为胶料老化前交联键类型的转化率高。从表3还可以看出:使用硫黄给予体和多功能交联剂配方的胶料模量越高,拉断永久变形越趋于减小。

2.2 胎圈耐久性能

采用5个试验配方胶料生产上三角胶的轮胎胎圈耐久性能按照企业内部标准进行测试,将成品轮胎胎面打磨到花纹沟底磨耗标志位置,充80%标准充气压力,在38 ℃的环境温度下放置24 h后将充气压力重新调整至80%标准充气压力。胎圈耐久性能测试结果如表4所示。

表4 胎圈耐久性能测试时间 h

对比表2与4可以看出,上三角胶模量与轮胎胎圈耐久性能测试时间强相关,从初始模量约为9.0 MPa开始胎圈耐久性能大幅度提高,初始模量在12~12.5 MPa范围内胎圈耐久性能最佳,当初始模量高于12.5 MPa后,拉伸强度和拉断伸长率减小,胶料的物理性能下降,引起胎体端点处的胶料早期损坏,降低了胎圈耐久性能。由此可见,上三角胶初始模量在12~12.5 MPa范围内可得到较好的胎圈耐久性能。

3 结论

从复合材料结构力学的观点来看,子午线轮胎胎体实质上是由作为增强相的钢丝帘线在基体相橡胶中按子午线方向排列组成的刚柔相辅的复合材料。从胎圈部位的材料分布看,上三角胶外侧有胎体帘布端点和钢丝圈包布端点,因此上三角胶作为柔相要有合适的模量与之匹配,既要起到增强作用,在轮胎转动过程中,能有效减小胎圈部位的形变,又要有合适的拉伸强度和拉断伸长率,确保在形变过程中胶料不损坏。

根据测试结果分析,上三角胶模量与胎圈耐久性能强相关,随着上三角胶模量的增大,胎圈耐久性能提高,但当模量上升到一定值后,胶料的综合性能下降,胎圈耐久性能也随之下降。