基于机器视觉和自动控制的退役光伏组件背板物理去除方法研究

2022-10-27张建文陶斯尧廖东庭

梁 汉,张建文,刘 浪,陶斯尧,廖东庭

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

光伏组件由太阳能硅电池片、钢化玻璃、EVA封装胶膜、含氟背板、铜锡焊带、接线盒以及铝合金边框等组成。近年来诸多国家开展了光伏组件回收技术开发,目前光伏组件回收技术尚处于实验室或中试研究阶段[1-5]。光伏组件回收方法多样,目的是得到单一纯净的各组成部分(铝边框、玻璃、硅片和铜锡焊带等)。光伏组件在户外使用寿命约为20~25 a左右[6-8],据此推算,从2025年开始,全球光伏组件退役将进入大爆发阶段。经过近20余年的发展,光伏组件回收技术逐渐形成了热回收法、物理回收法、化学法以及新技术回收方法几个研发方向[9]。

通过对现有光伏组件回收方法调研可知,针对从光伏组件中去除背板多采用热解法、有机溶剂溶解法以及先破坏性的剥离玻璃、硅片等,但均未找到有效的解决先去除背板的方法。对于光伏组件而言,背板是一种含氟塑料,回收利用价值低且易产生环境污染。最理想的回收方法是对其单独剥离后进行填埋或作为其他材料的填充剂使用,再单独分离光伏组件其他有价材料。本文研究了基于机器视觉和自动控制的退役光伏组件背板物理去除方法。

1 基于自动控制的背板去除

传统的光伏组件回收方法中,背板多采用燃烧、化学处理,由于背板含氟,带来较大环保问题,基于此,开展了基于自动控制的光伏组件背板物理去除方法研究,其背板去除率达到95%以上。

1.1 背板去除方法

研究的方法为采用砂带湿法磨削方式进行背板去除,该方法利用快速运动的砂带作为磨具进行磨削,可实现尺寸精度为1 mm以内的背板高效去除,设备工作原理图如图1所示。磨削的特点为速度很快,可达到30~50 m/s;磨削方式可以加工软材料,磨削切削深度很小,便于实现微米到毫米间去除深度的控制。磨削的这些特性适用于去除光伏组件薄层背板;但磨削温度较高,可达1 000℃以上,为避免高温对背板的含氟成分气化带来的环境污染问题,采用湿式砂带磨削进行降温处理。整个光伏组件背板去除和回收工艺包括:前期准备(人工或机械拆除铝边框和接线盒)、背板与组件的磨削去除分离、分离的背板屑与水的固液分离和背板残余水分去除。

图1 背板去除原理

1.2 背板去除自动控制实施策略

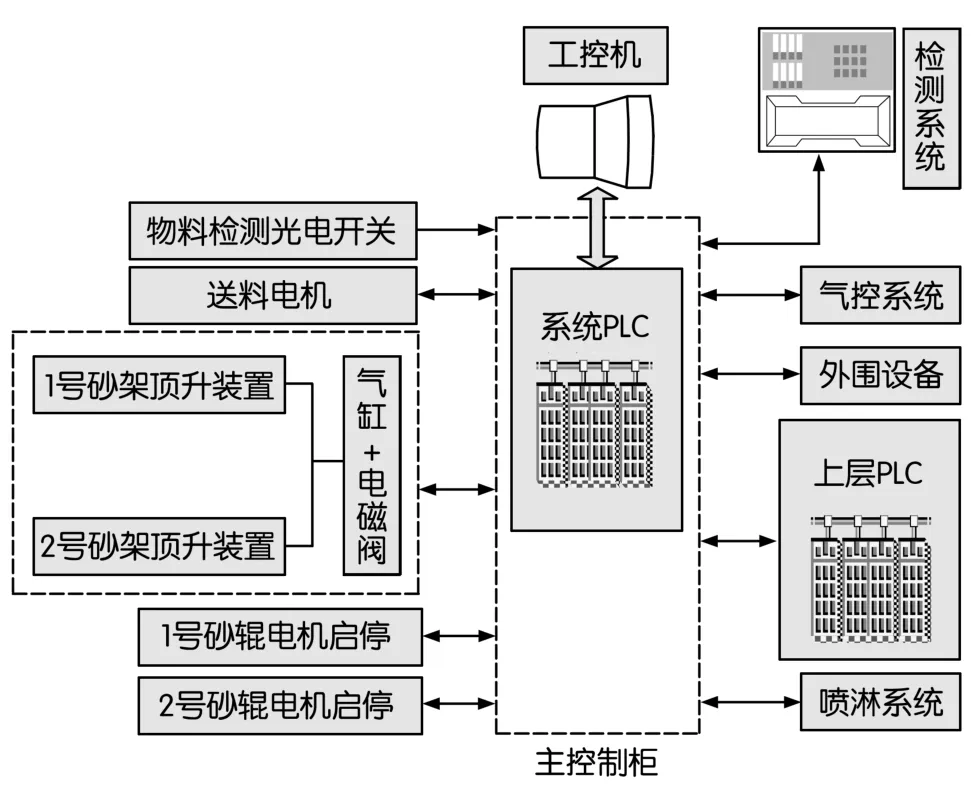

背板去除过程是以PLC控制为基础,完成光伏组件的进料、磨削和出料的全过程自动化。其特点是:系统自动化程度高,操作简便,运行安全、可靠,且设备方便与检测系统、上位机等通信。设备的控制原理图如图2所示。

图2 背板去除设备原理机控制图

1.3 背板去除效果及存在问题

基于前述方法和自动控制策略开发的设备去除背板后的光伏组件,去除背板基本得到有效去除,但存在部分背板残留未去除的问题,其背板残余率小于5%。剥离的背板屑可进行填埋或作为其他材料(如颗粒胶合板)的填充剂。

2 机器视觉及残留背板去除

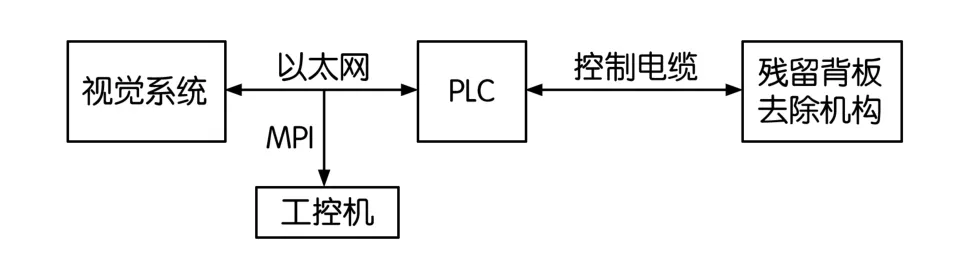

机器视觉系统一般包括工业相机、光源、镜头、图像处理软件和图像采集卡等,其技术实现途径是通过视觉摄像机对被测对象进行拍照,获取被测对象信息,类似人眼视觉的功能,再通过视觉传感、图像采集、图像处理和计算进行判断和控制等多个环节,可以实现对物体的自动引导定位、识别、测量和检验等,最终将处理的数据结果(控制指令)传递给机器末端执行机构,实现预定功能[10-11]。为实现残留背板的去除,构建了一整套残留背板检测和去除执行系统,系统各模块的通信连接通过以太网和控制电缆实现,连接关系如图3所示。机器视觉获取图像后,进行图像的处理,由于背板(白色)和去除背板后的光伏组件(深灰色)颜色差别明显,通过图像处理软件进行离散化、图像变换、分割得到全黑和全白的二值图像。二值图像的获得与真实光伏板位置的确定需进行图像和实际尺寸的参数标定转换,这一转换过程包含有用信息的图像模板和拍摄的图像进行匹配,完成物体的识别,并结合系统的标定参数进行视觉系统的计算,最终获得位姿偏差。

图3 机器视觉系统的通信连接

光伏组件残留背板面为二维平面,预先设定标定参考物坐标点A及其参数,获取光伏组件图像位姿信息,计算出光伏组件图像中残留背板位姿点B,通过点A与点B在基础坐标系中的差值,计算出残留背板三个位姿偏差值△x,△y,△θ,将偏差数据转换成控制指令发送给残留背板去除机构实现残留背板位置的定位和定点去除。结合机器视觉和局部定点去除机构的系统,可实现检测-去除-检测反馈的闭环,解决少量残留背板的去除问题。

3 结 论

随着光伏组件大规模地投入使用,随之而来的光伏组件大规模退役问题日益引起人们的重视,促进了退役光伏组件回收行业的发展,而已有光伏组件内部的背板回收多采用燃烧和化学处理,存在严重环境污染问题。本文通过结合自动控制和砂带湿式磨削去除方式,很好的实现了背板的工业化大规模自动去除,针对背板残留问题,通过机器视觉和自动控制的结合,可实现残留背板的检测、去除和检测反馈的闭环控制,有望实现残留背板的完全去除。