路用玉米秸秆纤维的物理制备方法研究

2022-10-27彭开兴董航宁张航豪

彭开兴,田 鹏,董航宁,张航豪,邵 帅

(吉林建筑大学交通科学与工程学院,吉林 长春 130000)

0 引言

我国是农业大国,农作物的副产品秸秆资源丰富,尤其是东北地区的吉林省,每年可收集的玉米秸秆资源超过3 600万t,但绝大部分没有得到合理的开发和利用,造成资源的损失和浪费,而且秸秆焚烧现象严重且污染自然环境。玉米秸秆作为可再生资源已经得到全世界的关注,其组成与木材类似,若能加工成生物纤维材料,可以得到高价值的利用,产生较好的经济和社会效益。通过机械破碎法从玉米秸秆中提取玉米秸秆纤维,作用在路面沥青及混合料中可以提高路面的路用性能,增加路面的使用年限,减少沥青路面的早期破坏,并且其作为可再生资源将减少道路建设的经济成本,还可减少秸秆焚烧带来的环境污染问题,响应国家可持续发展战略。

对于秸秆纤维的利用价值,已有学者研究其在沥青材料中的应用。彭波[1]、黄彭[2]通过将木质素纤维加入沥青混合料性能试验中认为木质素纤维吸油性大,使沥青膜厚度增大,提高沥青混合料的稳定性等。胡洁琼等[3]通过机械方法将棉花秸杆制备成秸秆纤维,研究发现秸秆的浸泡程度及含水量对纤维的制备效果有较大影响。雷彤等[4]发现棉秸秆纤维的结构与木质素纤维相似,具有较好的耐热性、吸油性和韧性,同时具有一定的抗拉强度和合适的长径比,其与沥青相容性也较好。阎金龙[5]、刘海燕等[6]、于勇等[7]、文亚军[8]研究发现玉米秸秆皮中含有大量的优质纤维素和木质素,且含有较好的拉伸特性,可以从中提取玉米秸秆纤维用于沥青作增强材料。李振霞[9]采用高速剪切法对“除芯”的饱水玉米秸秆破碎处理,通过提取比例及吸油倍数指标优选得到最佳纤维并对其基本技术性能进行分析,均符合沥青路面用纤维的规范要求。李旺明[10]通过玉米秸秆纤维改良沥青混合料的性能工程实例进行研究,得到纤维最佳掺量和纤维提高路用性能的应用。综上所述,将农作物副产品秸杆作为纤维类生物资源,对我国交通道路的应用发展具有重要意义。

1 玉米秸秆纤维制备

1.1 玉米秸秆预处理

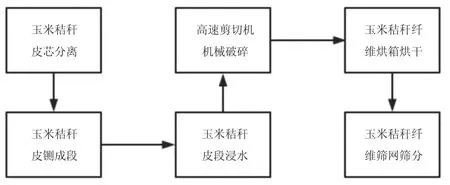

采用机械破碎法从农作物玉米秸秆中提取纤维,是将玉米秸秆皮采用高速剪切机进行破碎处理,烘干筛分出符合规范要求的纤维。机械破碎法分为6个步骤,如图1所示。

图1 玉米秸秆纤维机械破碎法

试验所使用的玉米秸秆原料来自于吉林省长春市南关区毛家沟村。选取本年度种植的玉米秸秆,去除叶、根等杂物,使其处于自然晾干或在105℃的烘箱中烘干40 min达到干燥状态,详见图2。烘干玉米秸秆会使皮芯脱水后各自收缩,皮芯粘连效果降低,试验室内采用徒手剥离秸秆皮芯的方法,将皮芯分离好的玉米秸秆皮收拢备用,如图3所示。

图2 玉米秸秆

图3 玉米秸秆皮

1.2 玉米秸秆纤维的提取

玉米秸秆皮机械破碎提取纤维一般采用2种制备工艺:干法和湿法。干法制备是将烘干状态下的玉米秸秆皮段直接使用粉碎机进行破碎处理,纤维成品大多为粉末状,不具备纤维的基本形态,所以此方法不予采用。湿法制备较之不同的是将浸泡饱水后的秸秆皮进行破碎处理,提取秸秆纤维。

根据《沥青路面用纤维》JT/T 533—2020[11]的规范要求,路用纤维最大长度应该<6 mm。通过部分试验和李振霞等学者研究发现,在秸秆皮破碎处理时,秸秆皮段长度超过12 mm的所破碎提取的纤维成品的长度>6 mm,秸秆皮长度≤8 mm的所破碎提取的纤维成品部分为粉末状,不具备纤维形态,因而决定将玉米秸秆皮的长度定在10 mm±2 mm,进行浸泡,如图4所示。湿法制备试验采用的仪器是浙江省永康市铂欧五金有限公司生产的800Y型号的家用高速多功能粉碎机,详见图5,该仪器的粉碎程度是70目~300目,固定转速是34 000 r/min,只能通过改变破碎时间来提取不同的纤维成品。通过前期试验研究发现,改变破碎时间来制备纤维,破碎时间过长制备纤维易成粉末状,破碎时间过短则秸秆皮破碎不完整或部分未破碎,所制备的纤维成品也相应聚团不分散。根据观察纤维成品来决定破碎时间,处于1 min~2.5 min为优。图5中高速多功能粉碎机的料仓容积是有限的,不能盛放过多秸秆皮,秸秆皮给入量的变化为40 g~80 g。

图4 玉米秸秆皮小段浸泡

图5 高速多功能粉碎机

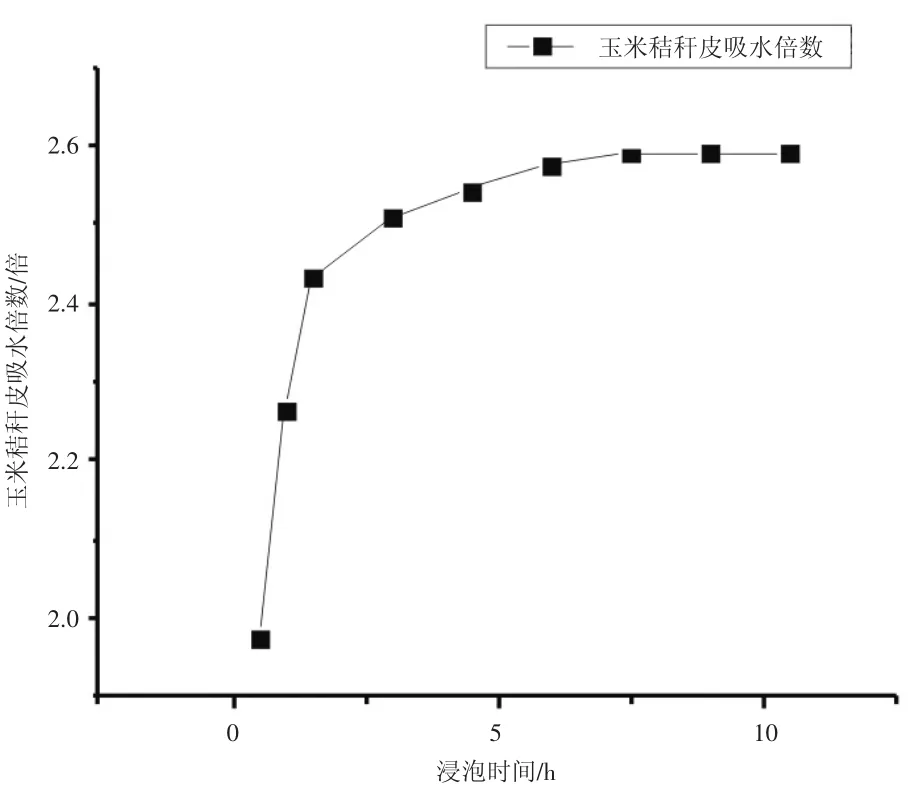

湿法制备是在玉米秸秆皮浸水的状态下进行破碎制备。将玉米秸秆皮放入约15℃的水中浸泡,测定秸秆皮不同浸泡时长的吸水倍数。本次试验选取适量的3组玉米秸秆皮进行浸泡,不同时长下的试验获得对应的吸水倍数,取平均值并将所得数据绘制成图6。

图6 不同浸泡时长的玉米秸秆皮吸水倍数

对图6中的曲线进行线性多项式拟合,拟合方程式:

式(1)中:x为玉米秸秆皮浸泡时间,h;y为玉米秸秆皮吸水倍数,倍。

由图6可知,随着浸泡时间的增加,玉米秸秆皮的吸水倍数会相应的变大,当浸泡时间达到7.5 h后秸秆皮的吸水倍数变化不大,可以认为玉米秸秆皮约达到水饱和状态,但实际纤维制备过程中秸秆皮浸水时间为3 h~5 h。

1.3 玉米秸秆纤维加工工艺对纤维提取率的影响

纤维提取率是指玉米秸秆纤维制备的可利用程度,在玉米秸秆纤维的制备过程中,秸秆皮的浸水时间、机械破碎时间、给入量都对秸秆纤维提取率有着明显影响。

1.3.1 秸秆皮的浸泡时间对纤维提取率的影响

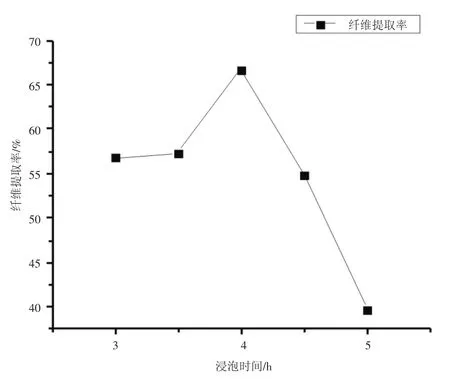

秸秆皮中含有水分有利于破碎处理。当含水量较高时,秸秆皮会黏结在一起或者粘附在破碎机料仓的内壁上,当含水量较少时,秸秆皮处于干燥状态在破碎时易成粉末状,纤维量较少。根据秸秆皮的吸水特性,研究方案将玉米秸秆皮分成相似的3组,分别在水中浸泡3.0 h,3.5 h,4.0 h,4.5 h,5.0 h来制备秸秆纤维,烘干筛分并计算秸秆皮的的纤维提取率取平均值。

对图7中的曲线进行线性多项式拟合,拟合方程式:

图7 不同浸泡时长的纤维提取率

式(2)中:x为玉米秸秆皮浸泡时间,h;y为玉米秸秆纤维提取率,%。

按照图7中曲线的走势分析,随着玉米秸秆皮单因素浸泡时间的加长,制备成的玉米秸秆纤维成品提取率呈现出先缓慢增长达到一定的峰值又快速下滑的趋势。当浸泡时间为4 h时的玉米秸秆皮制备的纤维提取率为当前方案的峰值。当秸秆皮含水量过多时,在破碎机料仓中会黏附在仓壁内影响刀片的劈分,这种可能性会导致浸泡时间长时的纤维提取率呈现快速下滑趋势。

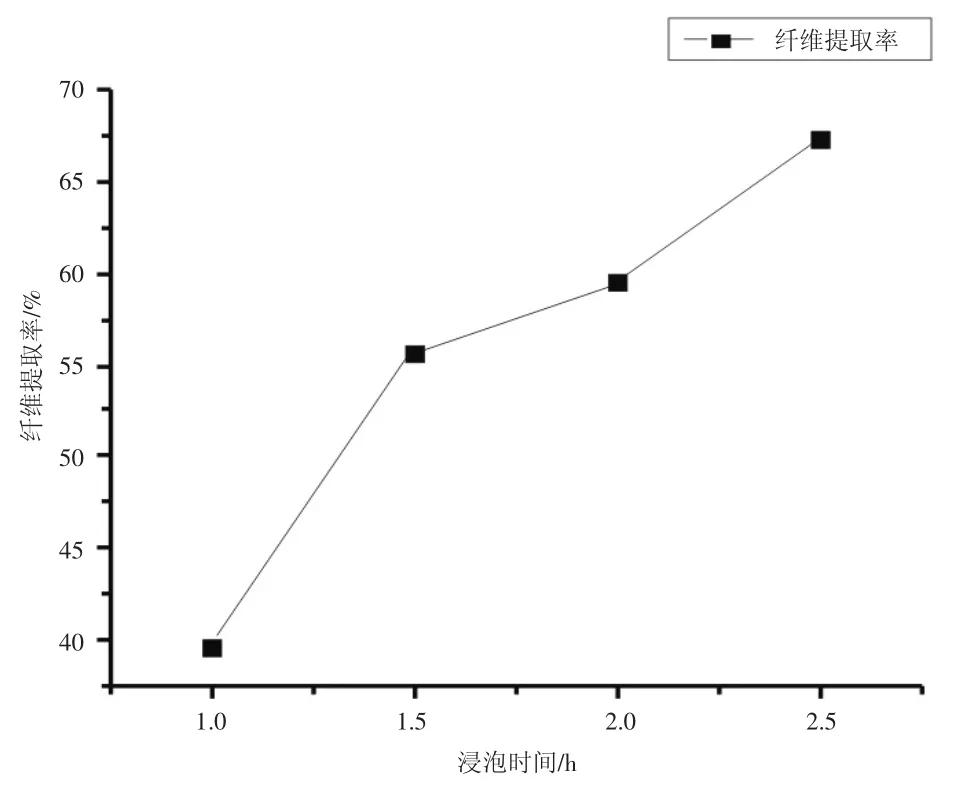

1.3.2 秸秆皮的破碎时间对纤维提取率的影响

为确保秸秆皮含水量相同,其余条件不变,将同一环境下浸泡时间相同的3组玉米秸秆皮采用不同破碎时间1.0 min,1.5 min,2.0 min,2.5 min来进行处理,再烘干筛分出规范纤维,计算平均纤维提取率,试验结果如图8所示。

图8 不同破碎时长的纤维提取率

对图8中的曲线进行线性拟合,拟合方程式:

式(3)中:x为玉米秸秆皮破碎时间,min;y为玉米秸秆纤维提取率,%。

纤维提取率随着玉米秸秆皮在料仓中破碎时间的增长而增长,表明破碎时间越长,可利用的纤维就越多。但是,在剪切机料仓中破碎时间过长,会造成玉米秸秆纤维成品中粉末状的量越多,不符合纤维形态的规范。所以,秸秆皮的破碎时间为1.5 min最好,既能保证纤维提取率较高,又能确保纤维成品符合要求。

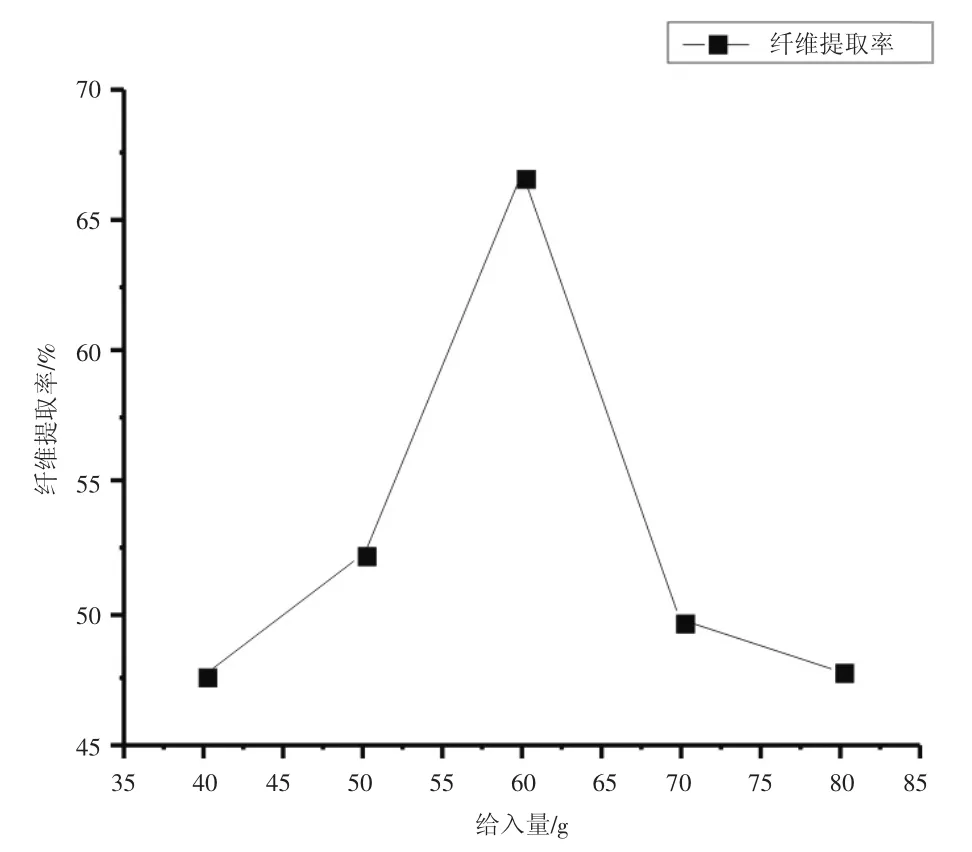

1.3.3 秸秆皮的给入量对纤维提取率的影响

在其他条件不变的情形下,由于剪切破碎机的料仓容积有限,将适量的玉米秸秆皮分成等份3组,并采取40 g,50 g,60 g,70 g,80 g共5种不同的给入量进行试验,将计算的纤维提取率平均值作为试验结果,如图9所示。

图9 不同给入量的纤维提取率

对图9中的曲线进行线性多项式拟合,拟合方程式:

式(4)中:x为玉米秸秆皮给入量,g;y为玉米秸秆纤维提取率,%。

当多功能粉碎机料仓中的秸秆皮给入量增长时,玉米秸秆纤维提取率呈现先增长后下降的变化趋势,在秸秆皮质量为60 g时,纤维提取率达到相应给入量的最高值。这种趋势可能是当料仓中秸杆皮给入量较少时,料仓充足的容积中分布的秸秆皮密度较稀疏,导致机械破碎不完全,存在着半完整的秸秆皮;当料仓中秸秆皮给入量较多时,在一定的破碎时间中很难完全破碎掉较多的秸秆皮,因此呈现出纤维提取率较低的趋势。

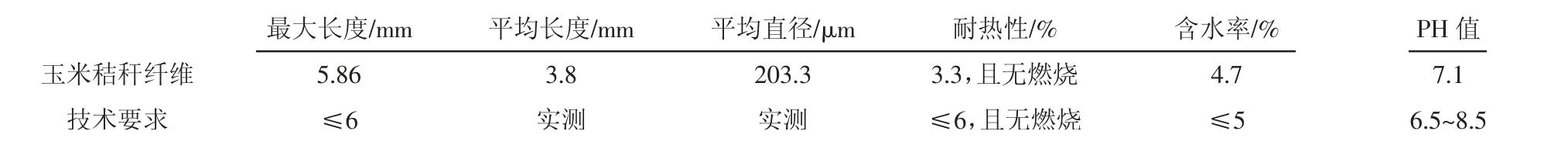

2 玉米秸秆纤维的技术性能

试验方案中所测玉米秸秆纤维均为实验室制备,玉米秸秆皮来源为吉林省长春市南关区毛家沟村,玉米秸秆纤维的技术指标试验均采用路面用纤维技术规范的附录的检测方法。综合纤维规范中的纤维技术指标检测方法,得到的试验结果见表1。

表1 玉米秸秆纤维的技术指标试验结果

由表1可知,实验室所制备的玉米秸秆纤维的各项技术指标均满足《沥青路面用纤维》JT/T 533—2020的规范要求。玉米秸秆纤维的微观长度均<6 mm,室内环境下的纤维的含水率保持在规范要求内。纤维的耐热性是比较突出的,在高温烘箱中一定时间内仍能保持者纤维基本形态,无燃烧和质量损失情况。

3 结论

1)从农作物副产品玉米秸秆皮中提取玉米秸秆纤维用于沥青混合料道路以提高路用性能,采用分阶段的机械破碎法来制备。首先对玉米秸秆皮进行预处理即去芯取皮,然后用铡刀铡成10 mm±2 mm的小段,浸水后放入高速剪切机中进行破碎处理,最后烘干并筛分出玉米秸秆纤维产品,纤维符合规范要求。

2)提取玉米秸秆纤维的具体流程中,玉米秸秆皮的浸泡时间、破碎时间和给入量等加工工艺都对玉米秸秆纤维提取率有影响。通过试验研究,纤维按照玉米秸秆皮浸泡4 h、给入量60 g、破碎时间1.5 min的方法制备,再筛分出的纤维成品符合沥青路面用纤维的规范要求。

3)采用沥青路面用纤维规范中的纤维指标检测方法,对制备的纤维成品进行检测,得到纤维的基本技术指标。试验结果显示,玉米秸秆纤维的实测最大长度均<6 mm,含水率为4.7%,具有较高的耐热性,质量损失率为3.3%,玉米秸秆纤维成品在210℃的高温中也能保持纤维形态且无燃烧。