基于电参数的工况诊断技术在A油田的应用

2022-10-27杨志山大庆油田有限责任公司第七采油厂

杨志山(大庆油田有限责任公司第七采油厂)

抽油机井示功图和动液面数据是判断抽油机井工作状况的重要依据,这两个参数获取的及时性与准确性对判断油井工作状态、保证油井正常运行至关重要。A油田目前因井数多、分布广,依靠传统的人工测试仅能保证为每月覆盖1次,不仅工作量巨大,资料录取周期也相对较长,油井一旦出现泵漏失、低沉没度等情况无法及时发现,导致无法及时采取应对措施,不仅影响产量,也增加的电量的无效消耗,降低了系统效率。为解决这一问题,A油田在2021年开展了基于电参数的工况诊断技术研究,该技术通过建立数学模型将电动机运转时的电参数反演成示功图,并根据反演示功图实时推算动液面数值,为及时判断抽油机井工作状态提供数据依据。同时该技术还具备智能控制功能,根据电参示功图的饱满度对油井运行参数进行智能闭环调控,可有效改善供排系关系,降低举升单耗。

1 结构组成及原理

1.1 结构组成

电参数工况智能诊断技术主要是由处理器、曲柄位置传感器、电动机转速传感器和三相电参监测传感器组成[1]。通过安装在电动机尾轴上的电动机转速传感器和安装在曲柄上的曲柄位置传感器实现对电动机转速和曲柄位置进行实时监测,同时在配电箱内部安装三相电参监测传感器,以每秒100次高速采样读取电压、电流、频率、有功、无功等参数,最终由处理器将采集的各项参数进行计算、分析和处理[2-3]。

1.2 技术原理

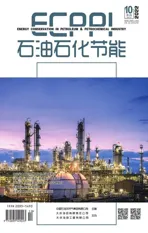

电参数反演示功图:通过三项电参监测传感器采集的电动机功率和电动机转速传感器采集的电动机转速,计算出电动机扭矩,根据动力学传递关系和节点效率分布,计算出光杆悬点载荷[4];同时,通过电动机转速传感器采集的电动机转角,根据抽油机运动学关系,计算出曲柄转角和光杆位移[5]。将计算得到的悬点载荷和光杆位移进行一一对应,形成电参反演示功图,然后对反演功图的载荷数据与每口井实测功图中的载荷数据进行逐点(360点)绝对值误差对比,从而得到逐点的误差率,对计算出载荷数据(360点)进行逐点修正,从而提高电参反演功图的精确度[6]。反演示功图修正见图1。

图1 反演示功图修正Fig.1 Correction of inverse indicator diagram

计算动液面:利用反演示功图计算动液面是根据反演示功图递进式叠加10 min进行分析,计算出上下冲程平均载荷,得到抽油泵的液柱载荷,减去动载荷影响,得到有效举升液柱载荷,然后折算出有效举升液柱高度,最终根据油压套压折算出动液面深度[7]。

智能闭环控制:油井智能闭环控制功能是在实时获取示功图及动液面的基础上,通过与变频技术相配合,由原来人为调整生产参数改变为智能调整生产参数,使油井始终处于最佳生产状态。该技术的实现是由通讯模块将采集的动液面、示功图等信息传递给中心控制系统,中心控制系统对当前工况进行分析,根据预先设定的目标值智能制定调整方案,然后对变频器发出调控命令,调整运行参数,进而引起动液面及示功图的变化。经过不断的“监测-分析-调整-再监测”的闭环控制,持续改善油井供排关系,降低举升单耗水平,使油井始终处于最佳生产状态。

2 现场应用

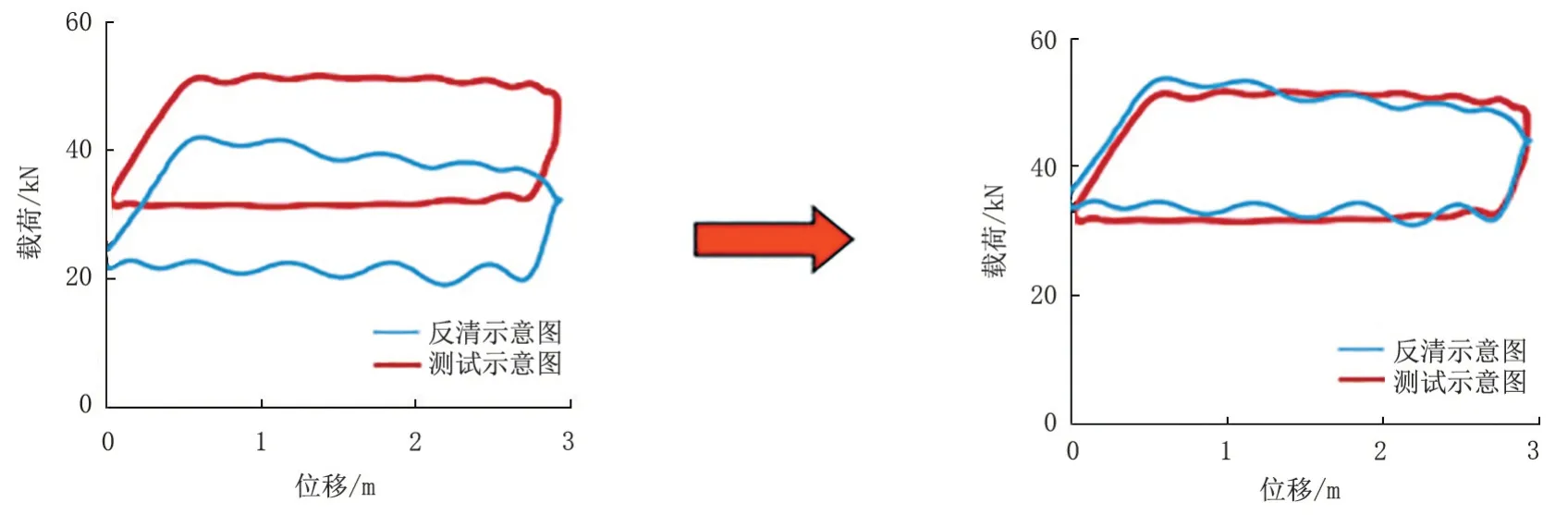

2.1 验证示功图准确性

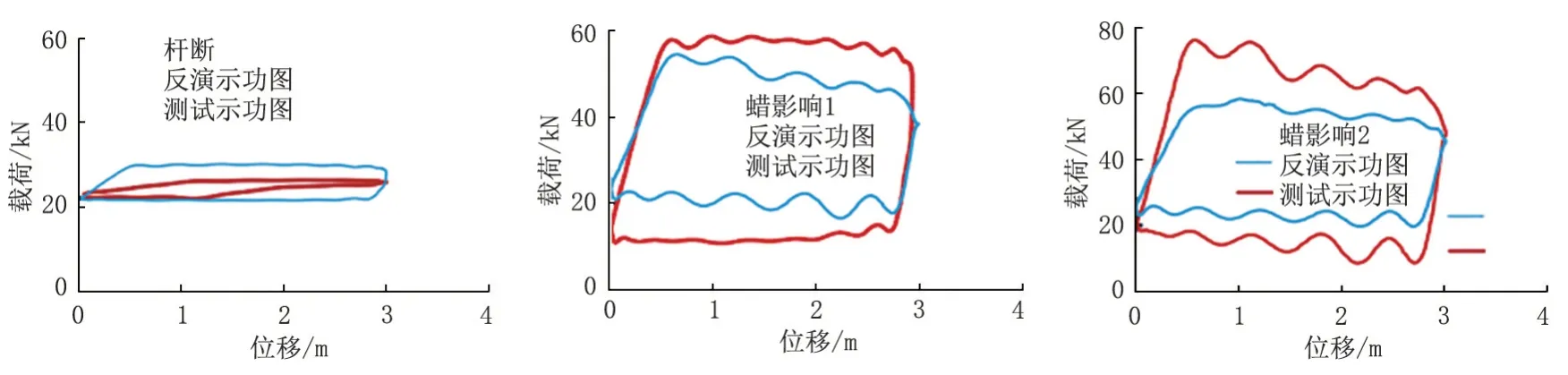

验证电参反演示功图的准确性是以人工测试示功图为参照基准,重点从形状、上下载荷、光杆位移三个方面对两种方式得到的示功图进行对比[8],试验中对5口井示功图分别测试7井次,共计对比35组数据,结果为32井次载荷与形状吻合度较高,吻合度高的部分示功图对比见图2。3井次载荷或形状吻合度较差,准确率为91.4%,吻合度低的示功图对比见图3。对3组示功图吻合度差的数据进行分析,发现这3组数据中的人工测试示功图分别为1个杆断示功图和2个蜡影响示功图。因在这3个工况下,悬点载荷较正常工况发生较大变化,造成电动机负载与输出功率较正常工况也发生很大变化,由电动机功率推导悬点载荷时因修正系数未发生改变从而导致反演示功图误差偏大。

图2 吻合度高的部分示功图对比Fig.2 Comparison of partial indicator diagrams with high coincidence

图3 吻合度低的示功图对比Fig.3 Comparison of indicator diagrams with low coincidence

2.2 验证动液面准确性

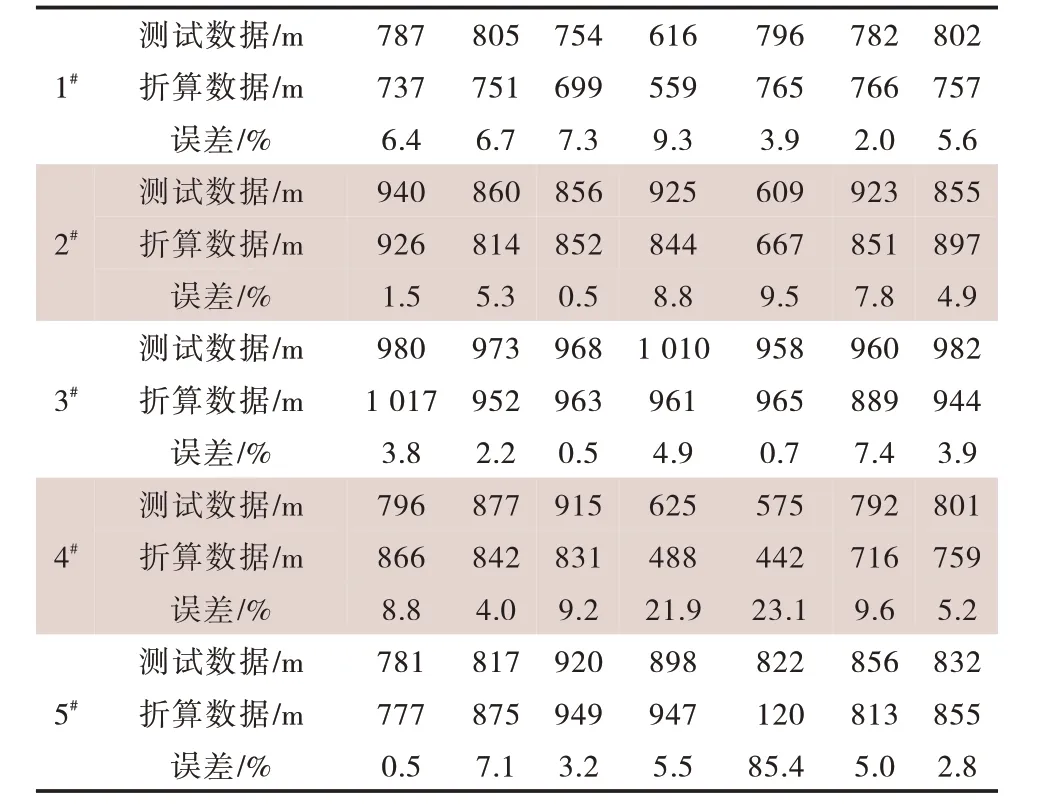

验证通过电参反演示功图推算得到的动液面深度的准确性,同样以人工测试动液面深度为基准,人工测试动液面与折算动液面数据统计见表1。以误差不超过10%判定为数据准确,5口试验井分别测试7井次动液面,共计对比35组数据,其中误差低于10%的共32井次,准确率为91.4%;误差超过10%的共3井次,其中最大误差达到85.4%。

表1 人工测试动液面与折算动液面数据统计Tab.1 Data statistics of manually tested and converted dynamic liquid level

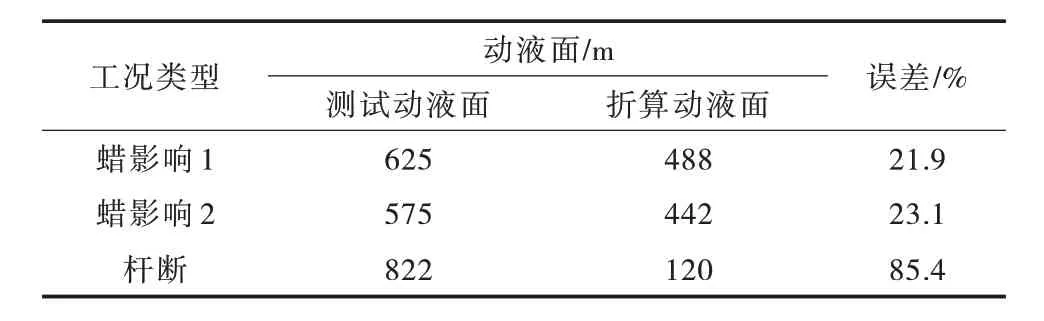

对3组动液面准确率低的数据进行分析,此3组动液面数据正好与示功图对比吻合率偏低的3组数据对应。经分析,折算动液面是根据反演示功图载荷差计算出的效举升液柱高度折算出来的,载荷差越大说明有效举升液柱高度越高,折算出的动液面越深;反之折算出的动液面越浅,准确率低的折算动液面数据统计见表2。由此3组对比示功图可以看出,蜡影响的反演示功图载荷差较人工测试示功图载荷差小,因此表现出折算动液面较测试动液面较浅;在杆断的情况下,反演示功图的载荷中没有液柱载荷,也就无法算出有效举升液柱的高度,因此造成折算的动液面深度也不准确。

表2 准确率低的折算动液面数据统计Tab.2 Statistical table of converted fluid level data with low accuracy

2.3 智能闭环控制效果

2.3.1 确定最佳控制目标

对抽油机进行智能闭环控制,首先要确定最佳控制目标。最佳控制目标要以产量最大、能耗最低为基本原则,通过人为改变抽油机运行参数,研究不同示功图饱满度下产量及能耗的变化情况。

为确定最佳示功图饱满度,现场选取4口井泵效良好的井进行试验。当饱满度为较大时,说明供液能力较充足,产量潜力未发挥;当饱满度较小时,说明排液能力大于供液能力,参数过大,电量消耗高,因此需要通过监测不同饱满度下产量及电量的变化情况,以此确定既能充分发挥产量潜力,同时单耗水平较低的最佳饱满度范围。此次试验首先通过人为调整抽油机冲次,控制功图饱满度在50%~100%之间变化。在动液面稳定时,监测油井在不同示功图饱满度下的产液量及耗电量情况。通过试验数据对比,在示功图饱满度在85%~95%时,产量基本最大且机采单耗处于最低水平,因此确定示功图饱满度85%~95%为最佳范围。

2.3.2 智能闭环控制试验

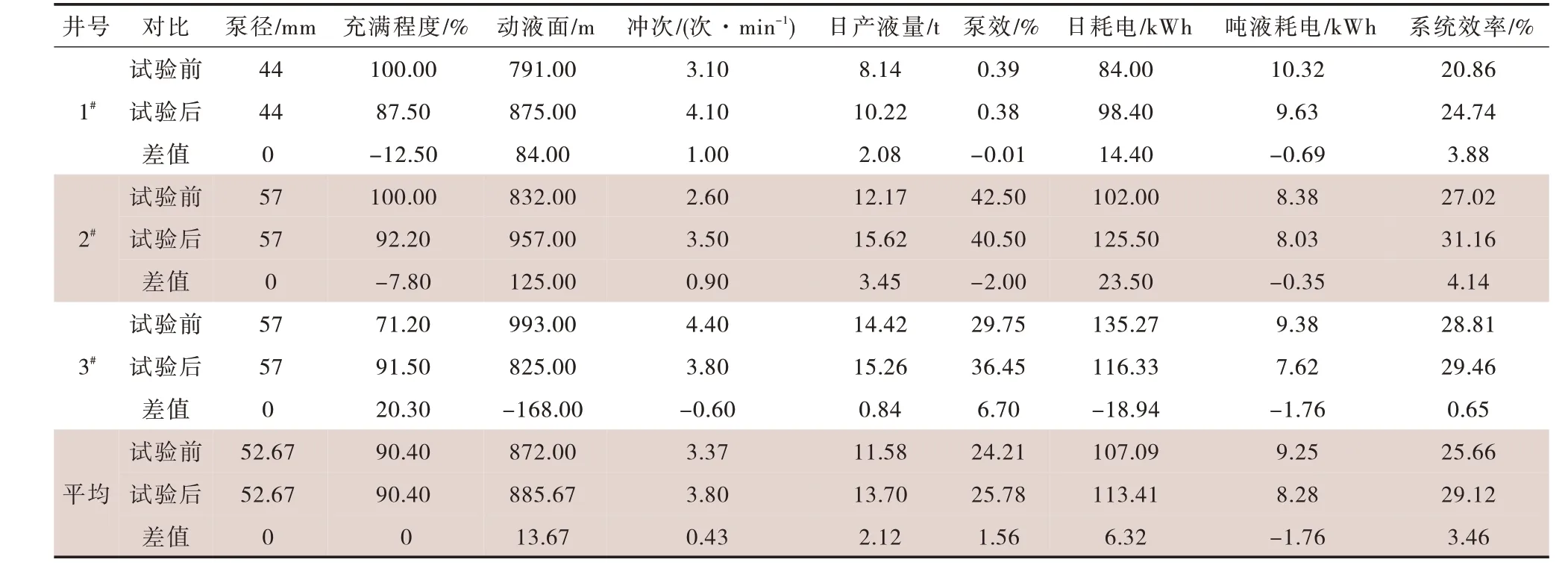

确定最佳示功图饱满度范围后,开展智能闭环控制试验并跟踪试验效果。此次试验分2组进行,其中第1组选取3口连续生产井,第2组选取2口间抽生产井。

1)连续生产井智能闭环控制:连续生产井的智能闭环控制试验的控制对象是变频器的输出频率,控制幅度为每次变化10 Hz,变化频率为24 h变化1次。当实时监测示功图饱满度超出95%时,控制系统向变频器发出指令,升高变频器输出频率,提高抽油机运行冲次,降低动液面深度,示功图充满度下降;当实时监测示功图饱满度低于85%时,控制系统向变频器发出指令,降低变频器输出频率,降低抽油机运行冲次,升高动液面深度,提高示功图饱满度;当示功图饱满度处于合理范围内,系统进行持续监测,不发出调整指令[9-10]。连续生产井智能闭环控制试验效果见表3,通过对3口井试验前后的数据进行对比,日产液量提高2.12 t,平均日耗电升高6.32 kWh,吨液单耗下降1.76 kWh/t,系统效率提高3.46%。

表3 连续生产井智能闭环控制试验效果Tab.3 Test results of intelligent closed-loop control for continuous production wells

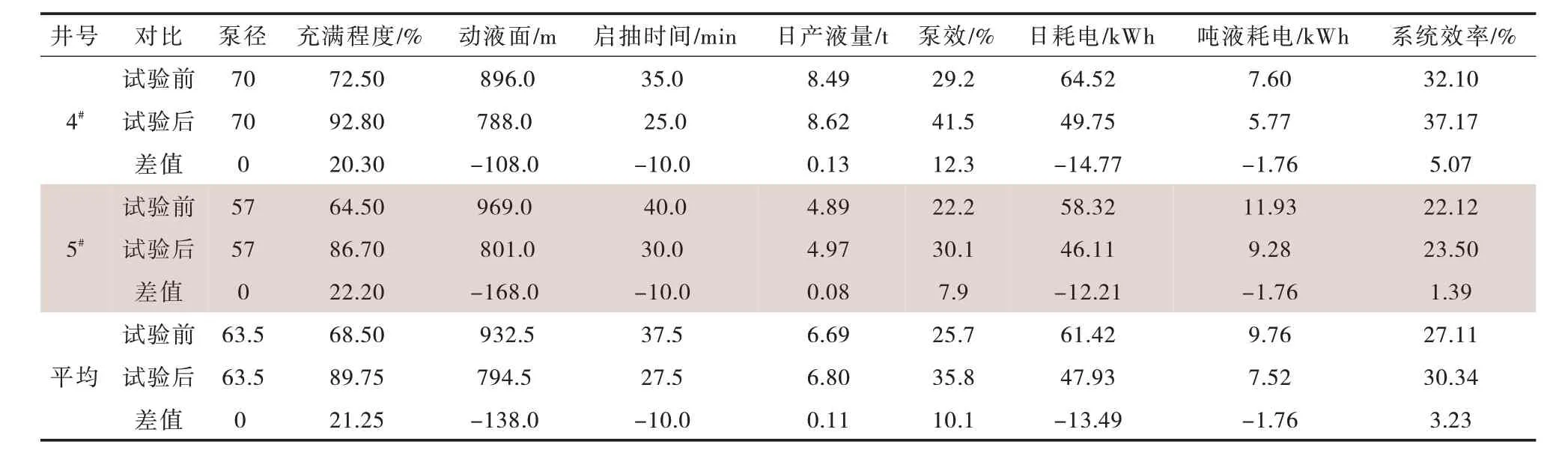

2)间抽井智能闭环控制:连续间抽井的智能闭环控制试验的控制对象是间抽周期(1 h)内的启抽时间,变化幅度为启抽时间每次调整5 min,调整频率为24 h变化1次。当实时监测示功图饱满度超出95%时,控制系统向变频器发出指令,延长抽油机启抽时间,降低动液面深度,示功图饱满度下降;当实时监测示功图饱满度低于85%时,控制系统向变频器发出指令,减少启抽时间,升高动液面深度,示功图饱满度上升;当示功图饱满度处于合理范围内,系统进行持续监测,不发出调整指令。间抽井智能闭环控制试验效果见表4,通过对2口井试验前后的数据进行对比,平均充满程度升高21.25%,日产液量提高0.11,平均日耗电降低13.49 kWh,吨液单耗下降1.76 kWh/t,系统效率提高3.23%。

表4 间抽井智能闭环控制试验效果Tab.4 Test effect of intelligent closed-loop control for intermittent production Wells

3 结论

1)电参数工况智能诊断技术反演的示功图和折算的动液面数据准确率超过了90%,已初步具备替代传统人工测试的基础,但是对于部分井工况异常时,该技术的准确性和稳定性还需进一步提高。

2)该技术的智能闭环控制功能,通过改变油井运行参数对功图饱满度进行控制,使油井供排关系得到了改善,不仅可最大程度挖掘生产潜力,同时也可降低机采举升单耗。

3)该技术数据采集的准确性及智能闭环控制功能的适用性初步得到了验证,为数字化油田建设提供了新的研究方向。