长江中游LNG加注码头平面布置及工程应用

2022-10-27尚明芳战辉南欢

尚明芳,战辉,南欢

(中交第二航务工程勘察设计院有限公司,湖北 武汉 430071)

0 引言

LNG作为一种清洁能源,可有效推动水运行业实现节能减排。随着国家“双碳”目标的提出,加快推进水运绿色低碳发展,大力开展水运行业LNG应用研究,配套建设LNG加注站等综合服务体系具有重要意义。

目前,LNG加注方式主要有:槽车对船加注(TTS)、趸船加注(PTS)、岸站对船加注(TPS)、船对船加注(STS)、水上浮式设施对船加注(FTS)[1-2]。其中,趸船加注和岸站对船加注应用较为广泛,在长江干线和西江航运干线等区域已开展相关研究和工程应用,但总体来看,内河水运LNG加注的推广应用尚处在起步阶段。

现有研究中,杜安民等[2]系统阐述了水上LNG加注方式,分析了国内外LNG加注站建设基本情况,建议制定指导性文件及技术标准规范,推进LNG加注站规划建设的研究工作。刘涛等[3]梳理了长江水运行业LNG动力船舶、LNG加注码头、相关标准规范的发展现状,从经济性、安全监管、加注站建设、内河LNG运输、船舶技术等角度,分析了LNG推广应用存在的问题。刘国良等[4]提出内河液化天然气加注站布局规划的思路及方法,为内河LNG加注站建设起到指导作用。刘世海等[5]认为内河LNG水上加注站建设受技术、管理和经济等多方面因素制约,建议通过市场手段,推动LNG水上加注站建设。曹维鑫[6]介绍了常规的LNG加注模式,并结合长江中上游水域条件,对适用于长江中上游水域LNG船舶加注方式进行论证。胡勇等[7]对LNG加注站的规模数量及选址进行了相应研究,并以内河常规的趸船加注为代表,对岸线长度进行了分析计算。上述研究主要从规划及管理的角度,对LNG加注站布局、建设规模及必要性等方面进行论证。近年来,缪吉伦等[8]基于架空斜坡道码头,对三峡库区大水位差条件下的LNG码头平面布置及装卸工艺进行研究。高黎敏等[9-10]对国内趸船式LNG加注站发展现状、设计方案及工艺流程进行了应用介绍。这些研究对斜坡式及浮式LNG加注码头平面布置进行了有益探讨。

根据相关研究及调研,已建成的LNG加注码头大都以趸船式为主,对于直立式布置研究相对较少。本文结合当前研究成果,对直立式LNG加注码头进行研究及工程应用分析。

1 LNG加注码头现状

已建或在建的内河LNG加注码头,大都以斜坡式或浮式为主。在补液方式上,由于内河尚未开放LNG运输服务,水上补液尚无法得到国家政策许可,现有的LNG码头补液均为岸上补给。

1.1 斜坡式LNG加注码头

斜坡式LNG加注码头由坡道、趸船、移动引桥及相关接岸设施等组成。

平面布置上,受水位变幅影响,趸船及活动引桥随着水位变化而移动,趸船系留复杂,使用不便。当水位差较大时,斜坡道较长,这将会占用较大的过流断面,对防洪、通航等产生一定的影响。

工艺流程上,当采用管道连接趸船储罐及后方设备时,部分管道长期淹没在水下,管道易腐蚀,检修不便,存在安全隐患;另外,随着水位变化和趸船移动影响,需相应调整管道接口位置,增加了操作难度和作业工序。当采用槽车直接通行至趸船甲板面进行加注或补液时,虽无需在斜坡道上铺设管道,但斜坡道坡度、长度及车辆通行安全等均成为工艺方案的制约因素。

1.2 浮式LNG加注码头

浮式LNG加注码头由趸船及系留设施、活动钢引桥、升降架和固定引桥等组成。

平面布置上,码头前沿线位置受地形、水深、水流及水位差等多因素影响。在水位差较大的山区河流中,为满足工艺作业需求,需通过多段钢引桥与趸船及后方陆域进行连接,使用中通过趸船的上下浮动及活动钢引桥的仰俯来适应水位差的变化。

工艺流程上,当采用管道连接趸船储罐及后方设备时,因趸船随水位变化而涨落,引桥两端的管道一般采用软管,其使用寿命较短,且具有一定的危险性。当采用槽车直接通行至趸船甲板面时,为满足车辆通行需求,坡度不得大于10%,这将显著增加钢引桥长度,增加投资。因此,浮式LNG加注布置形式在大水位差河流中具有诸多的局限性。

综上分析,对于斜坡式及浮式的LNG加注码头而言,在水位差较小、水面较宽的内河水域适应性较好;在水位差较大,河流较窄时,其平面布置及工艺方案存在局限性。另外,在趸船上设置储罐,对趸船的结构、设备及其工艺流程等要求较高;加注作业中,需能较好控制趸船位移,这对趸船系留设施也提出更高要求。

2 直立式LNG加注码头

直立式布置中,在适当水深处布置码头平台,平台通过固定式引桥与后方陆域连接。受注船舶靠泊于直立式码头前沿,加注燃料可通过管线供给,或通过槽车直接输送至码头前沿平台上进行加注。采用直立式布置,使用方便,能适应不同水位差;码头结构耐久性好,安全可靠性高。

2.1 连片式布置

连片式布置主要特点为码头作业平台连成整体,平台通过引桥与后方陆域连接。典型布置见图1。连片式布置能适应不同船型靠泊及加注作业需求。码头结构耐久性好,适应性强,但工程投资较大。

图1 连片式码头平面布置形式Fig.1 Plan layout of contiguous wharf

2.2 墩式布置

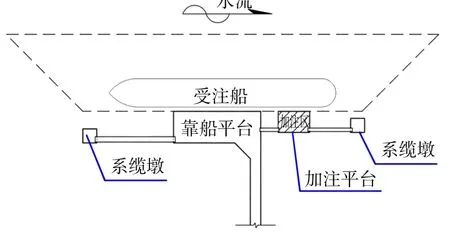

墩式布置为一种非连续布置形式。该布置在连片式布置基础上,系统考虑船舶靠泊点和加注点位置,合理设置加注平台、靠船平台、系缆墩及连接引桥等,形成一套完整的靠泊作业体系,其典型平面布置见图2。工程中,可通过调整靠船平台尺度、位置以及增加靠船墩的数量等方式,设计出满足不同船型靠泊的布置形式。该类布置适应性强,码头结构耐久、安全,同时还能节省工程投资。

图2 直立墩式码头平面布置形式Fig.2 Plan layout of vertical pier wharf

3 工程应用

根据上述分析,直立墩式LNG加注码头在内河中有一定优势。在墩式布置的LNG加注码头中,可以通过设置不同数量的靠船墩,实现不同船型靠泊。文章以长江中游某LNG加注码头平面布置为例,对直立墩式布置方案进行应用分析。

3.1 工程概况

拟建工程位于岳阳市君山区广兴洲作业区,拟新建2座5 000吨级LNG加注泊位。工程区设计高水位34.40 m,设计低水位20.40 m,水域无不良流态,水流平顺。

3.2 布置方案

本工程从上游至下游分别布置2个5 000吨级LNG加注泊位,平面布置需兼顾1 000~3 000吨级船舶靠泊。码头前沿线布置于12~17 m等高线之间,与岸线方向基本平行。为对比分析,码头平面提出2个布置方案,即直立墩式码头结构形式和浮式码头结构形式。

3.2.1直立墩式码头平面布置

1)总体方案

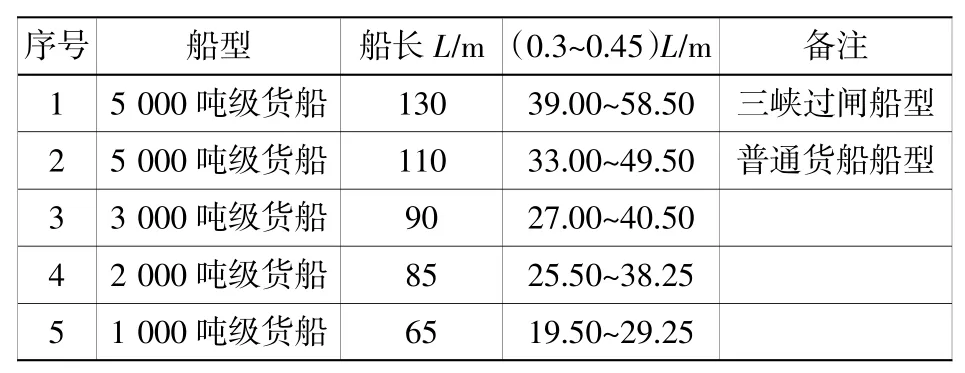

根据JTS 166—2020《河港总体设计规范》,靠船墩中心间距应满足船舶靠泊及装卸作业要求,可取0.30~0.45倍设计船长。考虑加注码头的通用性,长江中游地区船型以1 000~5 000吨级为主,本工程按5 000吨级泊位考虑,同时兼顾1 000~3 000吨级较小型船舶的靠泊要求。各船型尺度及靠船墩间距见表1。

表1 船型尺度及靠船墩间距计算表Table 1 Calculation of ship size and pier spacing

根据表1计算结果,靠船墩间距范围介于19.5~58.5 m之间,范围较广;若采用墩台组合布置形式,需设置平面尺度较大的平台,才能满足各种船型的靠泊需求。由于受注船舶LNG加注点通常位于尾部,需在船尾靠泊段附近设置加注平台,平面布置见图3、图4。

图3 墩式布置1Fig.3 Plan layout of pier wharf 1

图4 墩式布置2Fig.4 Plan layout of pier wharf 2

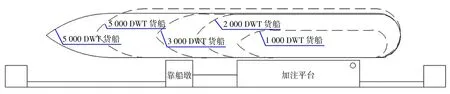

图3中,加注靠船平台尺寸为45 m×10 m,可满足1 000~3 000吨级货船靠泊,为满足5 000吨级船舶靠泊要求,需在加注靠船平台上游侧增加1座靠船墩,首尾侧各布置1座系缆墩。图4中,加注靠船平台尺寸为15 m×10 m,为满足不同船型靠泊需求,需在加注平台上游侧增加1座靠船平台,尺寸为45 m×10 m。

为进一步减少工程投资,上述墩式布置可进一步优化采用多墩台平面布置,同时将加注平台兼做靠船墩,墩台布置见图5。

图5 墩式布置3Fig.5 Plan layout of pier wharf 3

2)总平面布置

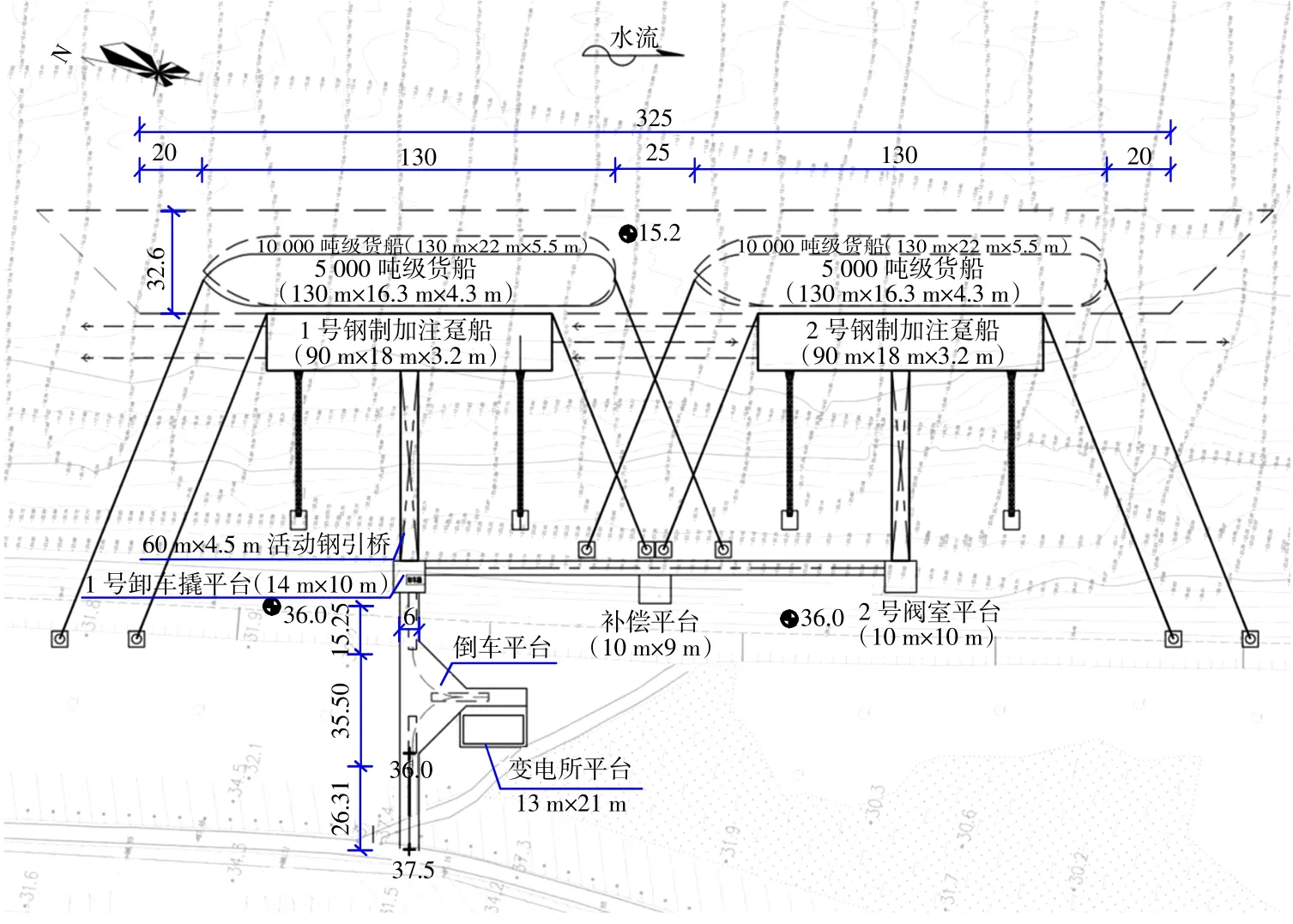

根据上述分析,该工程平面布置见图6。前方水域布置2座18 m×12 m加注平台,加注平台布置于每个泊位的下游侧、靠近船尾处。

图6 直立墩式码头平面布置形式Fig.6 Plan layout of vertical pier wharf

为满足1 000~5 000吨级船舶靠泊需求,加注平台上游依次布置3座10 m×10 m靠船墩,泊位上下游端部及中部各设1座8 m×8 m系缆墩。加注平台后沿各设1座18 m×25 m卸车平台和1座异形倒车平台,2座倒车平台通过1座6 m宽固定联桥连接后,再通过1座6 m宽固定引桥与后方防汛大堤相接,其平面布置见图6。

该方案采用罐箱加注。罐箱通过汽车载运,经引桥通行至倒车平台,掉头后倒车至加注平台上的卸车加注撬附近,再通过加注撬对受注船舶进行加注。为满足船舶加注量需求,在加注平台上布置3个停车位。经测算,该方案工程总投资13 514万元。

3.2.2浮式码头平面布置

前方水域布置2艘加注趸船,趸船尺度为90 m×18 m×3.2 m,趸船采用撑杆墩作为消能设施。2艘趸船分别通过60 m×4.5 m活动钢引桥与阀室平台相接,其中,1号阀室平台上设置卸车撬,2座阀室平台通过1座145 m×4.5 m固定联桥相接。1号阀室平台后方通过1座6 m宽固定引桥与防汛大堤相接,引桥下游侧布置1座变电所平台和1座倒车平台。其平面布置见图7。

图7 浮式码头平面布置形式Fig.7 Plan layout of floating wharf

该方案采用趸船加注,LNG槽车经后方大堤通行至倒车平台,掉头后倒车至1号阀室平台,通过卸车撬经引桥布置管道向趸船储罐输送LNG。经测算,该方案工程总投资14 913万元。

3.3 对比分析

结合平面布置及工艺流程特点,对直立墩式码头LNG加注和浮式码头LNG加注进行比较。

3.3.1直立墩式码头LNG加注

优点为:

1)采用加注平台及多个靠船墩、系缆墩相组合的直立式布置形式,既满足不同船型靠泊及加注作业,又能节省工程投资;

2)合理设置倒车平台,既能满足使用需求,又能减少码头结构工程量;

3)码头采用钢筋混凝土直立墩式结构,相较于浮码头而言,其耐久性好,维护量小,船舶靠泊稳定性好;

4)采用槽车输送,通过卸车撬进行加注,形式灵活机动;

5)近期方案大量采用集成式撬装设备,能较好适应市场需求,工艺系统简洁灵活,管道输送距离短,操作更灵活,安全性高;

6)无需设置趸船,能较好抵御台风,受注船舶靠泊稳定,作业顺畅,适合在长江及其他内河河口港推广使用。

缺点为:

1)码头结构需设置多层系缆靠泊平台,结构较复杂;

2)桩基墩台结构的施工较为复杂,施工周期较长。

3.3.2浮式码头LNG加注优点为:

1)采用常见的浮码头形式,布置简单;

2)如远期内河开放内河LNG运输业务,该方案可采用加注船补液。

缺点为:

1)连接软管易损坏,整体安全性差,检修更换频繁,影响使用;

2)趸船使用耐久性差,靠泊稳定性差;

3)趸船上设置储罐,对其制造、设备安装等具有较高要求,且运营使用手续复杂;

4)工程投资相对较高。

4 结语

根据斜坡式及浮式布置的LNG加注码头,对其使用条件及不足进行分析,提出了直立墩式布置方案,并通过工程应用进行对比分析。

1)在直立墩式LNG加注码头平面布置中,通过合理布置加注平台、靠船墩、系缆墩及倒车平台等,既能较好满足不同吨级船舶靠泊需求,又能满足槽车通行及加注需求。

2)直立式LNG加注码头采用钢筋混凝土墩台式结构,结构稳定、耐久性好、维护量小,船舶靠泊稳定性好。

3)在直立墩式码头中,采用槽车加注形式,灵活机动,适应市场需求,具有较好的推广价值及应用前景。

4)直立墩式布置的LNG码头相较于浮码头而言,对台风、洪水等恶劣条件适应性更强,投资更省。其不仅可在长江中游地区进行工程应用,也可在西江等内河中下游水域进行推广,其安全性、适用性及成本优势更明显。

5)本文提出的布置方式能为其它类似工程的LNG加注、燃油加注等码头设计提供参考。