基于ASOS-ELM的球磨机负荷参数软测量系统设计

2022-10-27单显明刘业峰那崇正

单显明,刘业峰,那崇正,靳 新

(1.沈阳工学院 信息与控制学院,辽宁 抚顺 113122;2.辽宁省数控机床信息物理融合与智能制造重点实验室,辽宁 抚顺 113122;3.沈阳工学院 机械工程与自动化学院,辽宁 抚顺 113122)

0 引言

球磨机是磨矿工作环节中的重要设备,它的作用是通过转动来推动球体对矿石进行冲击和粉碎,从而将粉碎的矿石磨成颗粒大小适宜的矿浆,在水泥、硅酸盐制品、化肥、黑色和有色金属的选矿、玻璃、陶瓷等行业中都有着广泛的应用。球磨机的符合参数与磨矿质量、磨矿效率等因素密切相关。然而球磨机在实际磨矿工作过程中,由于磨机筒体内部环境恶劣且工况复杂,其负荷参数难以准确检测和控制。

为了提高磨矿工业过程的生产率和生产质量,有必要对球磨机在不同工况下的负荷参数进行测量,为球磨机的控制提供参考数据。软测量是球磨机负荷参数常见的测量方式,其测量原理是将自动化技术引入到工业生产中,利用状态估算技术在线估算难以直接检测的参数,从而达到软件替代硬件的效果。一般情况下,对于不易测量的变量,或无法直接测量的变量,可以通过获取易于测量的变量,并建立易测变量和难测变量的关系,从而实现在线测量。

现阶段支恩玮[1]等设计了基于域适应支持向量回归的负荷软测量系统,对多工况下的数据进行预处理,并对其频谱特征进行提取。在此基础上,利用目标区域内的小样本所包含的特征和知识结构,提高源域数据建立模式与目标领域数据相匹配的能力。采用回归方法预测了磨机的载荷参数。该系统具有一定的有效性,然而该系统在实际应用过程,其测量功能和运行性能较低。

针对上述问题,设计了基于ASOS-ELM的球磨机负荷参数软测量系统。ASOS算法指的是共生生物搜索算法,通过模仿生物行为,引导个体逐渐进化。而ELM算法是指极限学习机算法,适用于监督学习和非监督学习问题。通过ASOS-ELM算法的联合应用,以期能够提升球磨机负荷参数软测量系统的测量功能与运行性能,以此提高磨矿质量与生产效率。

1 球磨机负荷参数软测量硬件系统设计

1.1 球磨机工作数据采集器

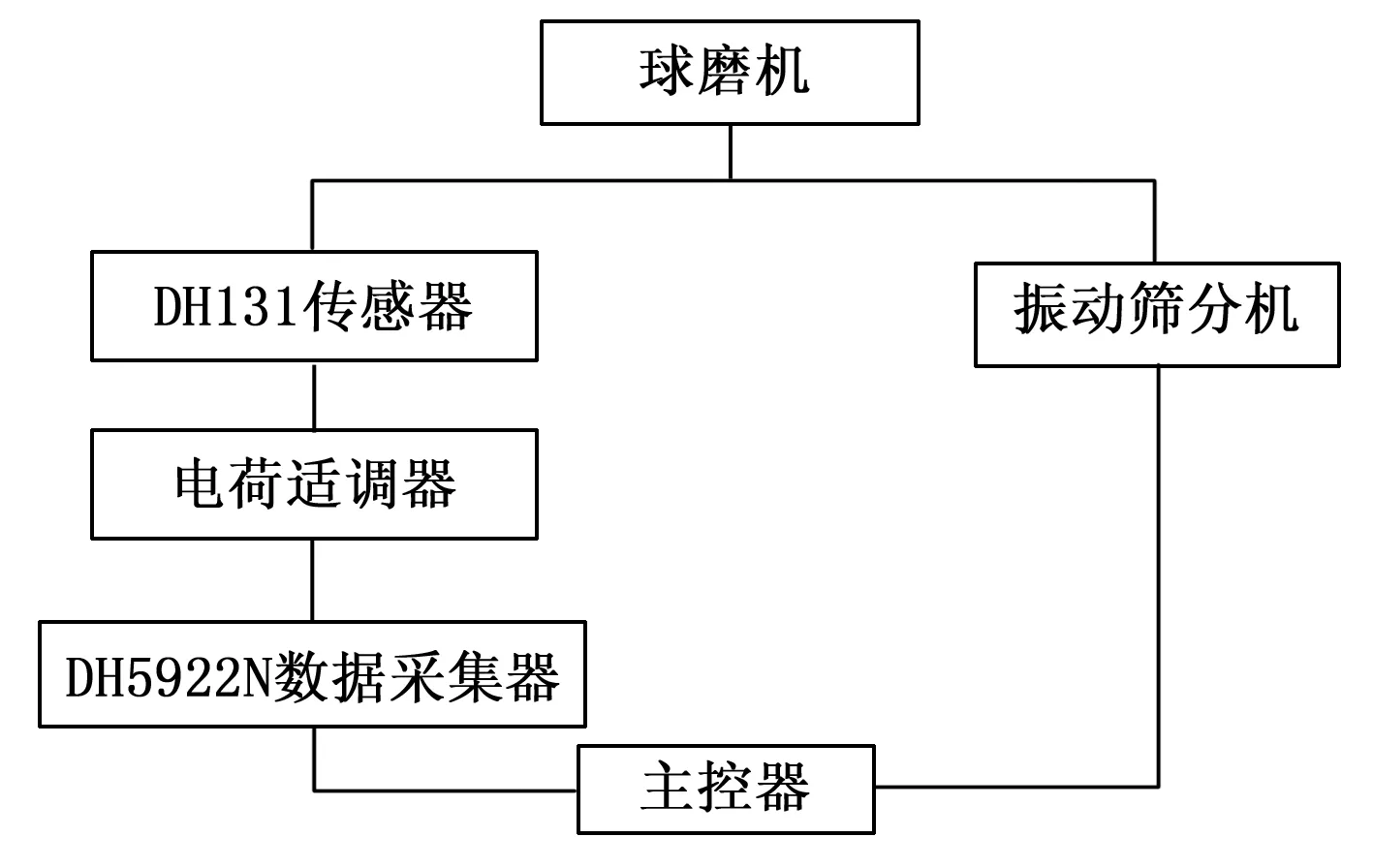

由于球磨机在负载工况下会产生振动信号,根据振动信号的特征可以推导出球磨机的工作负荷参数,因此需要在硬件系统环境中安装球磨机工作数据采集器,主要采集对象为球磨机的振动工作数据。球磨机工作数据采集器的基本结构如图1所示。

图1 球磨机工作数据采集器结构图

图1中,DH5922N型号动态数据采集芯片能够对应力、应变、振动、冲击等各种物理参数进行检测和分析[2]。DH131型加速度传感器的输出为电荷信号,它必须用相应的DH5857-1型电荷适配器来进行数据类型转换[3]。将电荷转换成电压信号后,将其送入动态数据采集芯片中。安装的球磨机工作数据采集器的频率频响范围为[1 Hz,10 000 Hz],而球磨机的频率在8 686 Hz以下,所以设计的数据采集器能够满足对球磨机信号的采集要求。除了振动数据采集装置外,为保证系统处理器设备能够直接处理采集信号,在采集装置输出前端分别嵌入前置放大器和抗混叠滤波器,前置放大器的作用是对采集器输出结果中的阻抗进行表换处理,选择了一种用于增益FET的电压互补源跟踪电路,它可以在FET中增加相同的源间电压,从而提高了输入阻抗,降低输出阻抗的同时降低噪声[4]。在采集信号时,根据取样原理,若有一种干扰信号,其频率超过取样频率的一半,则会出现一种无法用数字滤波方法消除的混叠信号。因此,在取样前连接MAX293抗混杂滤波器,用于抗混叠滤波。

1.2 系统处理器

系统处理器的处理任务包括球磨机初始振动数据的处理、负荷参数软测量程序的运行以及ASOS-ELM算法的运行,安装的系统处理器型号为OMAP-L138。该处理器为达芬奇架构的嵌入式处理器,在处理器内部同时嵌入DSP内核和ARM内核[5]。OMAP-L138处理器既具备了复杂的指令集,又具备了指令集的简化技术。因此,OMAP-L138相对于传统系统中使用的单核结构处理器有更好的性能。OMAP-L138包含一个ARM9内核和一个C674x的DSP内核,这两种内核都可以在456 MHz的频率下工作,所以OMAP-L138不仅具有很好的控制性能,而且还具有很好的计算能力[6]。另外,OMAP-L138还整合了外部设备,包括增强型直接数据接入、多通道缓冲串口、通用串行通信接口等。

1.3 球磨机负荷数据存储器

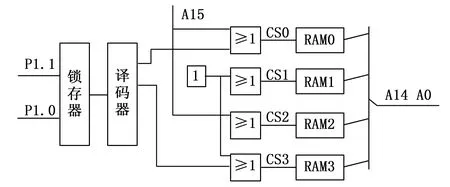

为了给球磨机负荷数据以及软测量程序提供充足的存储空间,在传统硬件系统存储器的基础上进行存储扩展,扩展结果如图2所示。

图2 扩展存储器结构图

设计的存储器充分利用RAM的片内资源,同时保证所有的地址不发生冲突。512KBRAM芯片的接线将A15仅被用作74138的控制信号,与P10直接连接[7]。由于A15连接到P10,故芯片的物理空间充分利用,所以在CPU运行时,所有的逻辑地址都是8000H-FFFFFH。

1.4 软测试输出显示屏

显示屏的安装为球磨机负荷参数软测量结果的输出提供了可视化硬件支持,所选用的显示屏设备是DC48270N043_0lTW/NW,该设备自带ASCII、GBK和GB2312字库,速度快、成本低,适合图片少画面不复杂的场合,其能最多存储27张全屏图片,需要的供电电压为5 V,其通讯接口为RS232,易于与系统电路主板相连接,显示和控制符合系统需求。

1.5 系统电源电路设计

在基于ASOS-ELM的球磨机负荷参数软测量系统中,供电质量将直接影响到系统的功能与性能的运行效果。硬件系统中各个组成元件所需电压规格包括5 V、3.3 V、1.8 V、1.0 V,结合系统各个部分功耗以及对电流的要求,外部供电电压为5 V,XC7Z010的COREPOWER为18 V和10 V,IOPOWER为33 V[8]。所以,系统选择了TPS70151为电源芯片。电源电路的供电次序与处理器上的断电次序一致,并能满足系统所需的电流和功率[9]。除了上述系统元件外,通信网络、程序主控芯片等部分均沿用传统软测量系统,利用设计的系统电源电路,实现所有硬件设备的连接。

2 球磨机负荷参数软测量系统软件功能设计

在硬件设备的支持下,通过ASOS-ELM算法的应用,实现球磨机负荷参数软测量功能。根据不同负荷下球磨机振动信号的变化特征,实现实时负荷参数的软测量,并将测量结果以可视化的形式输出。

2.1 构建球磨机数学模型

从结构方面来看,球磨机包括进料部、出料部、回转部、传动部等多个部分[10]。中空轴以铸钢作为材料,筒体内嵌耐磨衬垫,用来提高设备的耐磨性。筒体是球磨机的主要加工位置,筒体上装有支撑圆筒和支撑圆筒转动的支座,并利用电动机进行设备驱动。物料由进料机构经料中空心轴,以螺旋状的方式均匀地送入磨机的第一仓,在料仓中装有台阶垫片或波浪形垫片,里面装有各种尺寸的钢球,利用滚筒旋转产生的离心力完成物料的研磨操作[11]。物料完成粗磨工作后,进入第二仓作进一步研磨。滚筒在旋转的过程中,研磨体自身也会发生滑动,在滚筒的滑动过程中,物料受到磨料的影响,为了充分利用研磨作用,当物料力度较大时,将磨料圆筒分成两个部分,当材料进入到第一仓时在钢球作用下被击碎,而当材料进入第二仓时,钢段会对物料进行进一步碾压,将合格的物料从出料端的中空轴排出[12]。将上述球磨机的工作原理代入到球磨机结构中,得出球磨机数学模型的构建结果,如图3所示。

图3 球磨机数学模型示意图

球磨机数学模型中破碎环节的数学表达式如下:

gdischarge=(B·S+I-S)nfracture·ggive

(1)

公式(1)中,ggive和gdischarge分别为球磨机给进矿和排出矿的粒度,B和S分别对应的是球磨机的破碎函数和选择函数,I表示单元矩阵,nfracture为物料的破碎段数[13]。同理可以得出球磨机多个加工环节的数学表达式,将其与球磨机结构融合在一起,得出球磨机数学模型的最终构建结果。

2.2 采集球磨机实时振动信号

由于球磨机工作负荷与振动信号之间存在相关关系,因此可以利用振动信号来反映球磨机的负荷参数,为此利用硬件系统中的采集器设备对球磨机工作状态下的振动信号进行采集[14]。在忽略筒体转动效应的情况下,依据动量定理,可以得出球载下落对筒体的冲击力为:

(2)

公式(2)中,Lmill为球磨机筒体长度,ω和θ分别为筒体转动角速度和转动速度,θ1和θ2为转动速度分量,其计算公式如下:

(3)

公式(3)中,ν为磨机转速,r1和r2分别为球载回转半径的最大值和最小值。另外,公式(2)中变量ρ表示的是球载松散密度。在冲击力作用下,球磨机发生振动。由于球磨机筒体呈对称式分布,采用不连续方式进行进出料,所以在检测圆筒的振动时,应选择一侧轴承为测量点在筒体旋转时,钢珠和物料的抛出对筒体的冲击会从筒体进出料端盖传递到轴承座,同时,由于内部负荷的变化,物料与磨介之间的相互作用使其产生振动[15-16]。基于力平衡原理,可以确定球磨机中振动幅度最大的位置,以此作为测点,并将采集器设备安装在该测点上,通过采集器的运行与输出,得出球磨机实时振动信号的采集结果[17]。为了提高球磨机振动信号的采集质量,同时去除信号中的正、负两种噪声,利用内置的滤波器进行信号预处理,滤波器的数学表达式如下:

(4)

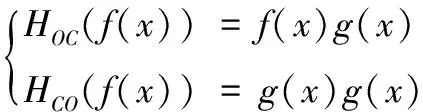

公式(4)中,f(x)和g(x)分别为初始采集振动信号和转换振动信号,HOC(f(x))和HCO(f(x))对应的是开-闭滤波器和闭-开滤波器,最终得出的球磨机振动信号去噪处理结果为:

(5)

分别将实时振动采集信号和两个滤波函数代入到公式(5)中,便可得出满足质量要求的振动信号采集结果[18]。

2.3 利用ASOS-ELM算法提取振动信号特征

采用ELM算法分别建立振动信号频谱特征和磨机负荷参数之间的非线性模型,ELM结构如图4所示。

图4 极限学习机结构图

假设极限学习机的输入层、隐含层和输出层的节点数量分别为n、p和q,对于输入的球磨机振动信号,若极限学习机能以极低的误差逼近振动信号样本,则公式(6)成立:

(6)

公式(6)中,yj为预处理完成的球磨机振动信号,ϖi为隐含层第i个节点到输出层的权重值,H(ai,bi,yj)为激活函数,其函数表达式如下:

(7)

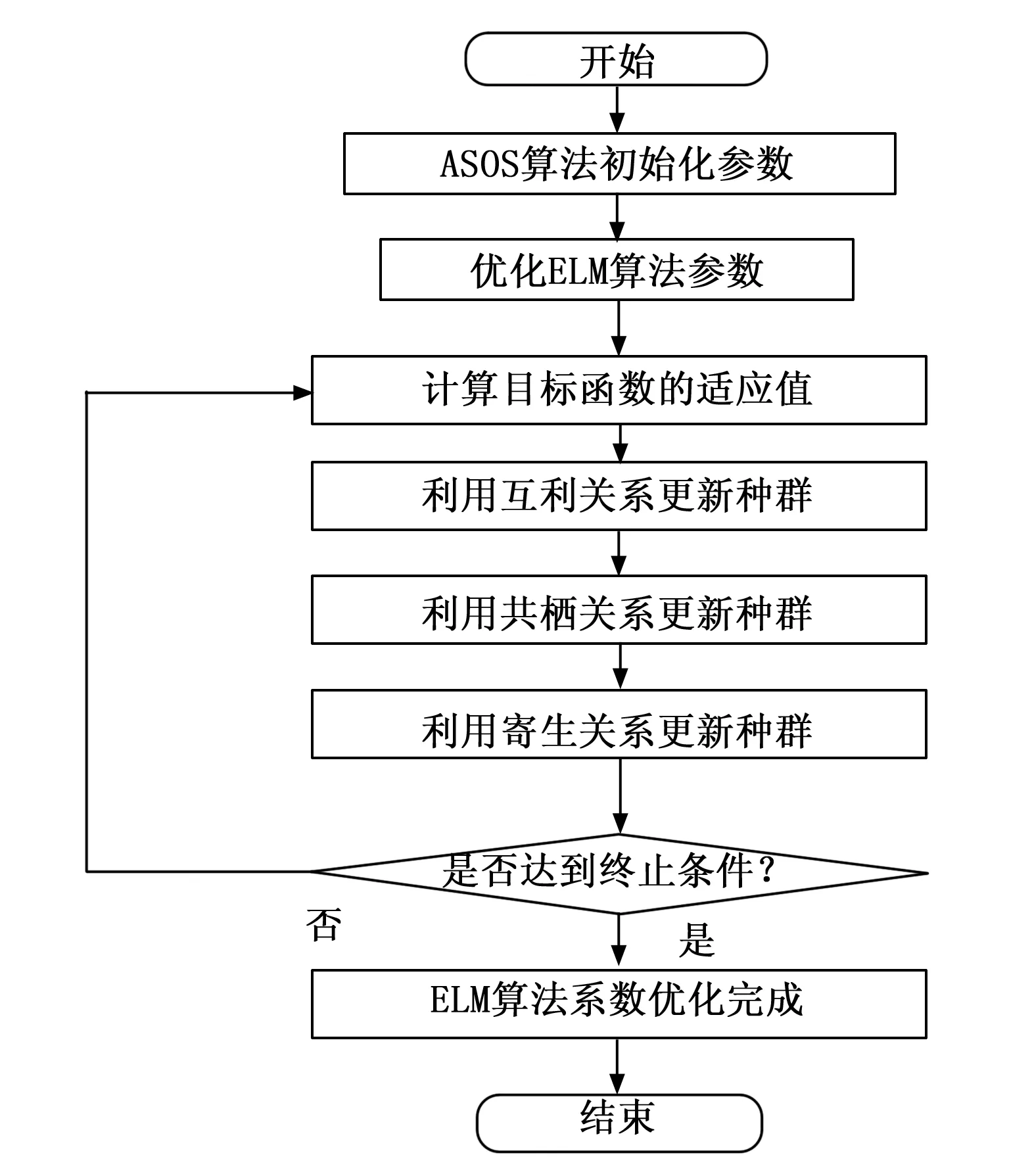

公式(7)中,ai和bi分别表示的是连接第i个隐含层结点的输入权值和输出权值[19]。为了提高系统的测量精度,利用ASOS算法对ELM工作系数进行优化,优化过程如图5所示。

图5 ASOS算法优化ELM的流程图

在ASOS算法运行过程中,利用公式(8)对“生物”种群进行初始化。

Xi=Wb+rand(1,D)(Ub-Wb)

(8)

公式(8)中,Ub和Wb分别为共生生物搜索空间的上界和下界,rand(1,D)为缩放因子向量,其中D为初始解的维数[20]。搜索种群中的最优值Xbest,通过互利和共栖阶段完成种群更新,更新过程可以表示为:

(9)

公式(9)中,Mv和κ1分别为互利向量和随机因子。在寄生阶段产生“寄生向量”,当达到终止条件时,终止优化操作,否则重新执行上述操作,直到满足终止条件为止[21]。将采集并处理完成的球磨机振动信号代入到ASOS优化的ELM中,得出特征提取结果,其中峰值特征的提取结果可以表示为:

τm-m=xmax(t)-xmin(t)

(10)

公式(10)中,xmin(t)和xmax(t)分别为球磨机振动信号的最小值和最大值。同理可以得出球磨机所有振动特征的提取结果。

2.4 实现球磨机负荷参数软测量

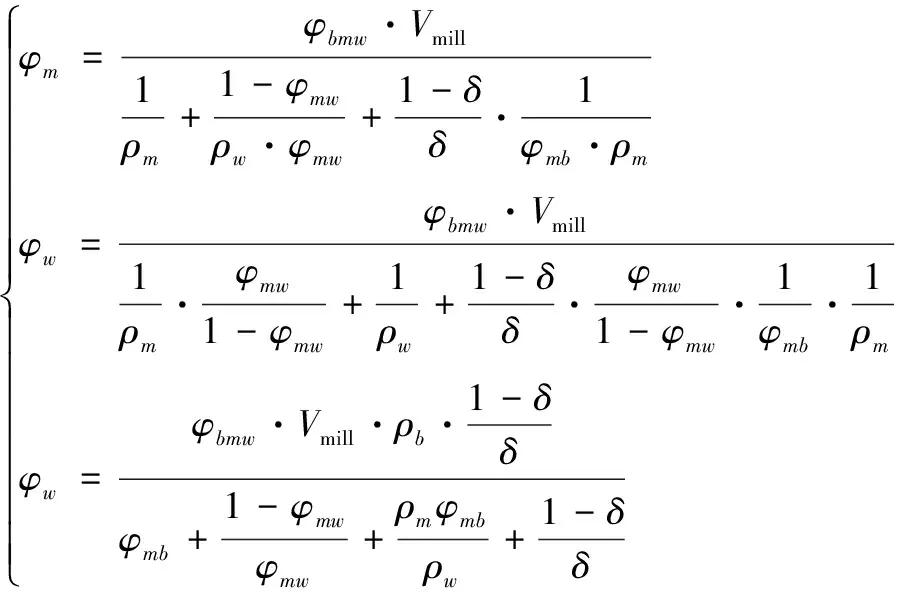

根据球磨机振动信号特征提取结果,选择待软测量的球磨机负荷参数为球负荷、料负荷、水负荷,分别记为φb、φm和φw,上述负荷参数的计算公式如下:

(11)

式(11)中,变量φbmw、φmw、φmb以及φbf分别为充填率、磨矿浓度、介质充填率以及料球比,Vmill表示球磨机容积,ρm、ρw和ρb对应的是物料、水和研磨介质的密度值,δ为介质空隙率[22]。因此可以通过测量料球比、磨矿浓度和充填率计算得出球磨机的负荷参数,上述参数即为软测量的辅助变量。最终在显示屏的支持下,得出球磨机负荷参数软测量结果的可视化输出结果。

3 系统测试

为了验证设计的基于ASOS-ELM的球磨机负荷参数软测量系统的有效性,融合硬件设备和软件程序,模拟系统的实际应用需要和环境,检验设计的基于ASOS-ELM的球磨机负荷参数软测量系统是否能够达到预期效果。此次系统测试实验分为两个部分,分别为软测量功能测试和运行性能测试,并通过与基于域适应支持向量回归的负荷软测量系统的对比,验证设计的基于ASOS-ELM的球磨机负荷参数软测量系统的应用优势。

3.1 配置系统开发与测试环境

此次实验以某大型采矿工程作为实验背景,选择矿石的加工环境作为系统的开发与测试环境,在实验环境中安装主测计算机作为系统的开发设备。按照硬件系统的设计结果,分别安装采集器、处理器等设备,并利用供电电源电路完成硬件设备的连接。在此基础上,设置通信网络路由器和网关的工作参数,保证配置的网络环境能够覆盖整个实验环境,确保球磨机的实时工作参数能够被正常采集与传输。由于球磨机属于特种设备,为完成负荷参数的软测量工作的安全性,需在实验环境中加设防护网。系统测试环境中所有设备安装完成后,需要对其进行联合调试,若存在设备运行故障,则需要重新选择系统运行设备,直至系统测试环境调试成功。

3.2 准备球磨机研究对象

为满足矿石的处理需求,选择型号为Φ450 mm×450 mm的Bond指数球磨机作为系统测试实验的研究对象,该设备的电机功率为0.8 kW。球磨机的圆筒在中线的两端设有端盖,用于填料、排料,并通过轴承的整体放置在机架上,在轴承的一端通过传动装置与蜗轮蜗杆减速装置相连接,并由电机驱动。重复执行“启动-停止”操作,判断准备的球磨机是否能够在实验环境中正常运行。

3.3 设定球磨机运行工况

为了保证设计的基于ASOS-ELM的球磨机负荷参数软测量系统适用于球磨机的多种工作状况,此次系统测试实验分别设置空磨、正常以及饱磨三种工况,空磨指的是球磨机圆筒内不存在需要加工的矿石,正常工况是指球磨机圆筒内的加工矿石含量占圆筒总量的10%~75%,当球磨机圆筒中加入的矿石量高于圆筒总容量的75%时,认为当前球磨机处于饱磨工况。实验准备的加工矿石物料为某矿山的钨矿石,其普式硬度系数约为16,密度约为1 950 kg/m3。为了避免由于入料的粒度分布不均匀,影响球磨机运行工况的控制效果,要求在对球磨机进行入料前,对碎磨前的矿石物料进行初级破碎,并采用电动筛分机对矿石进行筛分,通过控制物料的输入量,确定料球比、磨矿浓度和充填率的真实值,并求解出球磨机负荷参数的实际值,实际负荷参数的设置情况如表1所示。

表1 球磨机负荷参数设置表

以表1中的设置数据作为判断系统软测量功能的对比标准数据。

3.4 输入ASOS-ELM算法工作系数

由于此次实验应用了ASOS和ELM算法,需要对相关工作系数进行设置,ASOS算法中种群个数设置为50,最大迭代次数为100次。而ELM算法的隐藏层节点数量设置为20,学习率为0.001%。

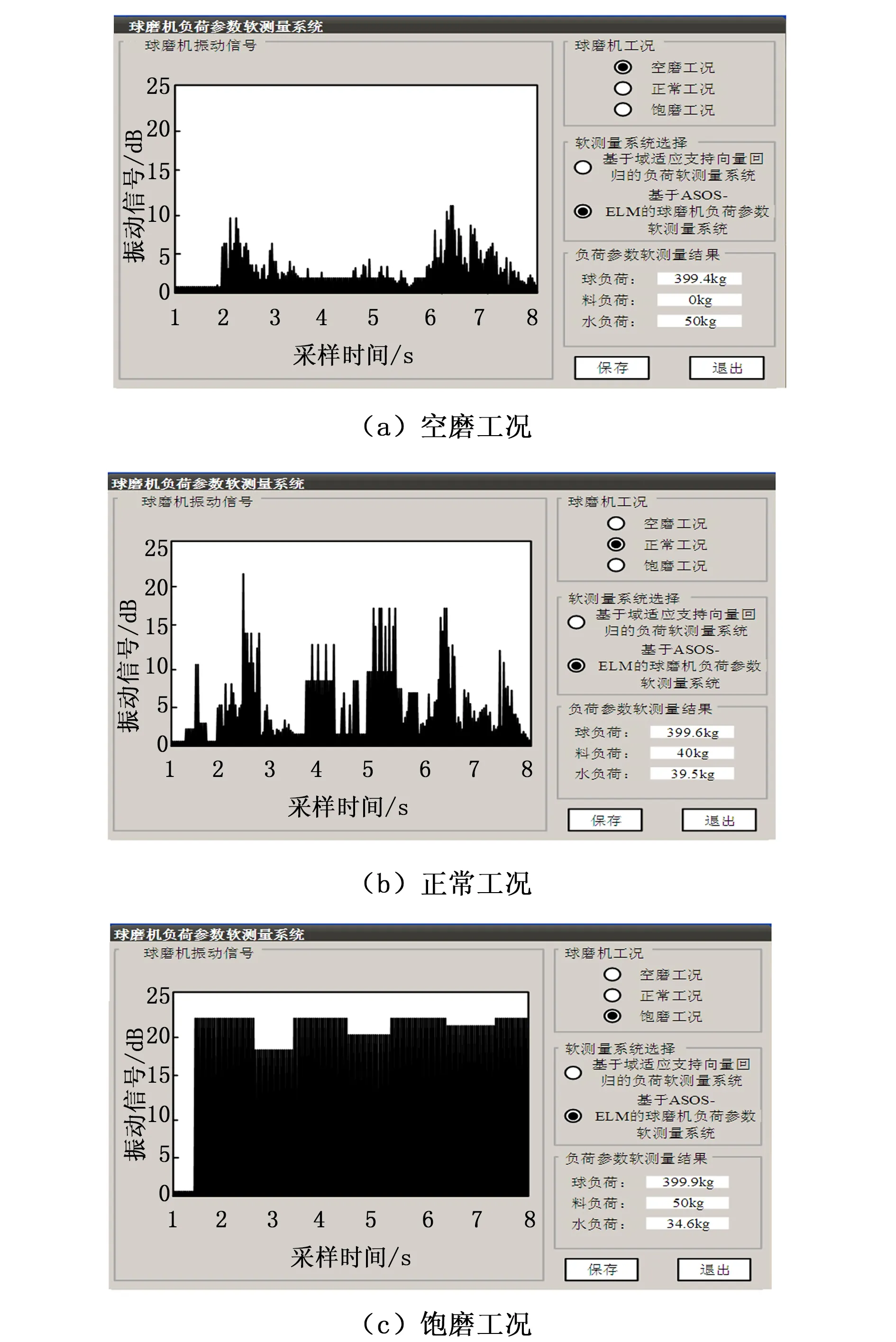

3.5 描述系统测试过程

利用编码工具将基于ASOS-ELM的球磨机负荷参数软测量系统的软件功能设计结果转换为程序代码,分别在三种不同的球磨机运行工况下,利用采集器设备获得振动信号数据作为实验数据,以振动信号作为输入数据,球磨机负荷参数作为输出参数,通过硬件设备与软件程序的协同运行,得出系统运行结果。三种工况下球磨机负荷参数的软测试输出结果如图6所示。

图6 球磨机负荷参数软测量系统运行结果

在三种工况下进行多次实验,采用求解平均值的方式得出更为精准的系统测试结果。此外,为了体现出设计系统的运行优势,设置基于域适应支持向量回归的负荷软测量系统作为实验的对比系统,对比系统的运行环境以及测量对象均相同。

3.6 设置系统测试指标

此次实验分为系统功能测试和系统性能测试两个部分,其中功能量化测试指标设置为负荷参数软测量的均方误差,其数值结果为:

(12)

Δt=tout-tin

(13)

公式(13)中,tin和tout分别表示球磨机振动数据的输入时间以及球磨机负荷参数软测量结果的输出时间,计算得出系统程序的运行时间更短,说明对应系统的运行性能越优。

4 系统测试结果分析

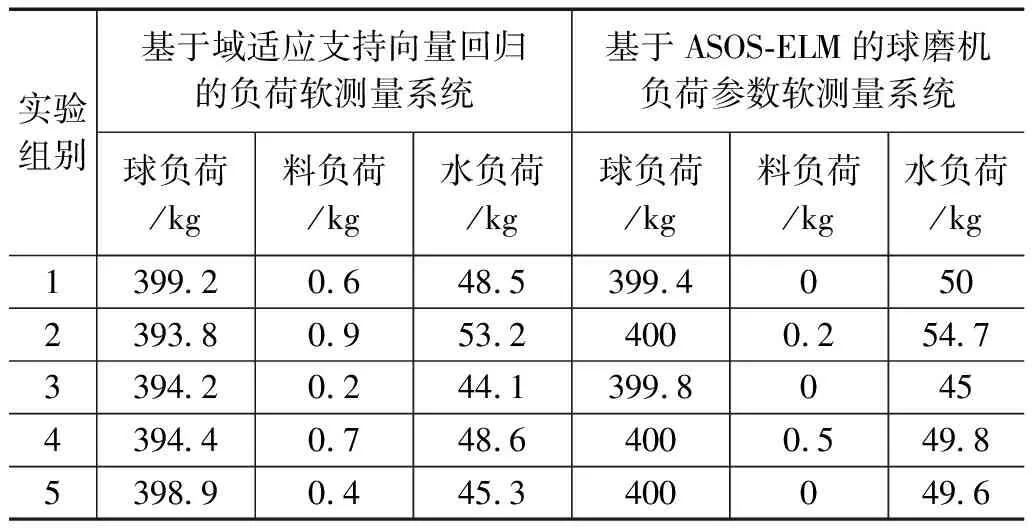

为了验证设计系统的整体有效性,利用ASOS-ELM算法和域适应支持向量回归方法对球磨机负荷参数分别进行测试。选取球负荷、料负荷和水负荷为试验参数,在Bond指数球磨机筒体外侧安装传感器,保证球磨机转速稳定后,依次加入一定量的钢球、物料和水,在球磨机运行一段时间后,记录测试结果,空磨工况下系统软测量功能的测试结果如表2所示。

表2 空磨工况下软测量系统功能测试结果

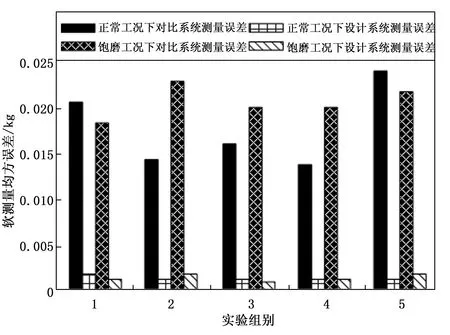

根据表2结果可知,在5次实验中,对比系统的球负荷在393.8~399.2 kg之间,料负荷在0.2~0.9 kg之间,水负荷在44.1~53.2 kg之间;而设计系统的球负荷在399.4~400 kg之间,料负荷在0~0.5 kg之间,水负荷在45~54.7 kg之间,与对比系统相比,设计系统的整体球负荷和水负荷较高,料负荷较低。将表2与表1中的数据代入到公式(12)中,得出对比系统的球负荷、料负荷、水负荷参数的平均软测量误差分别为0.42 kg、0.007 kg和0.12 kg。而设计系统的球负荷、料负荷、水负荷参数软测量误差的平均值分别为0.002 kg、0.001 kg和0.001 kg。同理在正常工况和饱磨工况下,通过公式(12)的计算得出正常和饱磨工况下系统的软测试功能测试对比结果,如图7所示。

图7 正常和饱磨工况下系统的软测试功能测试对比结果

综上所述,在球磨机的三种工况下,基于ASOS-ELM的球磨机负荷参数软测量系统的测量误差始终低于对比系统,即设计系统在测量功能方面具有更高优势。

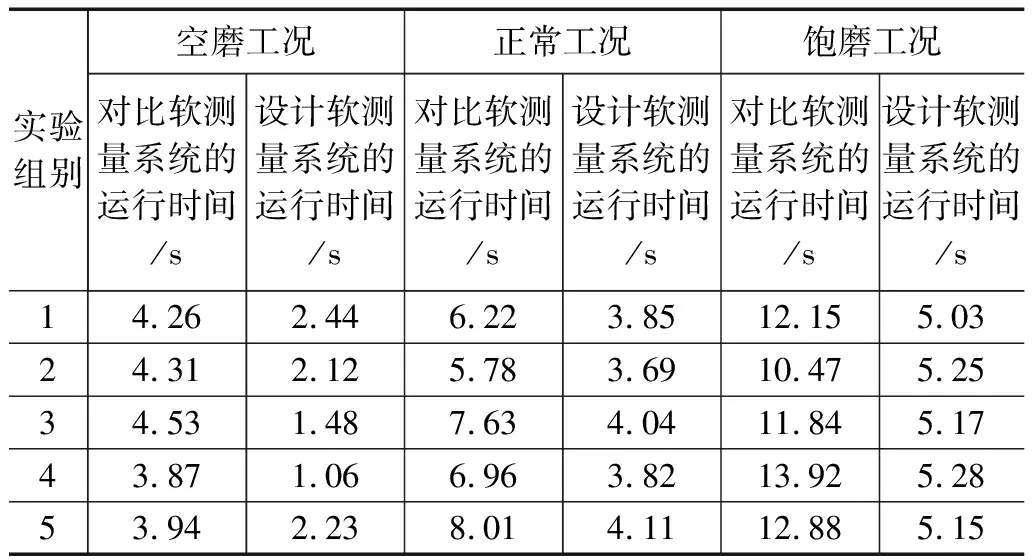

通过主测计算机后台数据的提取以及公式(13)的计算,得出系统运行时间的测试结果,如表3所示。

表3 球磨机负荷参数软测量系统运行性能测试数据表

经过表3对比可以看出,球磨机在空磨工况下的负荷软测量速度更快。在三种工况下,对比系统的运行时间始终高于设计系统,通过平均值计算,两种系统的平均运行时间分别为7.78 s和3.65 s,即设计的基于ASOS-ELM的球磨机负荷参数软测量系统的运行性能更优。

5 结束语

设计的基于ASOS-ELM的球磨机负荷参数软测量系统,通过ASOS-ELM算法的应用和软测量系统的设计与开发,保证了球磨机负荷参数测量的准确度,有效提升了系统运行性能。然而系统测试实验中使用的球磨机型号较为单一,因此设计的软测量系统可能会出现与部分球磨机设备不适配的问题,针对这一问题还需要在今后的研究工作中进一步解决。