铁路货物装卸机械检修管理及其信息系统研究

2022-10-27马晓斌陈智斌

左 宁,马晓斌,陈智斌,田 浩,韩 艳

(中国铁路昆明局集团有限公司 货运部,云南 昆明650011)

铁路货物装卸机械的检修工作,是装卸机械化的重要环节,是保证装卸机械的技术状态良好,从而完成运输装卸任务的关键之一。铁路货物装卸机械多数在露天环境下作业,在运用过程中由于零部件的磨损、变形、疲劳、蚀损、老化或操作不当等原因会使机械的性能恶化或造成机械的故障和损坏[1]。但由于铁路货物装卸机械在铁路货场分布分散,路内检修资源萎缩,信息化管理手段落后,缺少检修数据的采集积累,造成检修较为盲目,维修质量和时效性得不到有效保证[2-3]。如何管理维护装卸设备以保证设备的良好技术状态和运用安全成为铁路装卸设备管理中亟待解决的难题。为此,中国铁路昆明局集团有限公司(以下简称“昆明局集团公司”)货运部在中国国家铁路集团有限公司货运部的指导下,开展铁路货物装卸机械状态修的专题研究,取得了良好的成效。

1 昆明局集团公司铁路货物装卸机械检修现状

昆明局集团公司现有装卸机械809台,包括门式起重机、正面吊、汽车吊、装载机、抓料机、叉车和皮带输送机等7类装卸设备,分布在6个车务站段的61个站点。装卸机械类型与分布情况如表1所示。

表1 昆明局集团公司装卸机械类型与分布 台Tab.1 Types and distribution of loading and unloading machinery of Kunming Group

长期以来,我国铁路货物装卸机械实行“计划预防修”的检修模式,按照固定的检修周期实施装卸机械维修管理,包括定期保养(日常保养、一级保养、二级保养)、故障维修、中(项)修和大修,存在“过度修”和“不足修”问题[4]。目前,昆明局集团公司各车务站段无专职装卸机械检修人员,不具备机械自主维修能力,装卸机械维修方式均由车务站段委托社会企业维修,存在专业管理弱化、设备日常维护保养质量不高、维修时效性不强、检修成本浪费等突出问题。《铁路运输装卸机械发展政策措施》提出,以专业化、集中修、状态修和智能化为目标,探索装卸机械修程、修制改革,加强装卸机械的运行监测,应用嵌入式物联网技术,实现设备健康监测与故障自诊断[5]。而全员生产维修(Total Productive Maintenance,TPM)管理提倡全员参与维修,注重设备的日常管理和维修,将设备的故障在萌芽时就解决,降低安全事故的发生,有助于提高企业经济效益和综合实力[6]。为此,昆明局集团公司突破传统铁路货物装卸机械维修模式,补充改进“计划修”的修程修制,引入TPM管理模式并结合移动物联网技术探索研究开展装卸机械状态修。

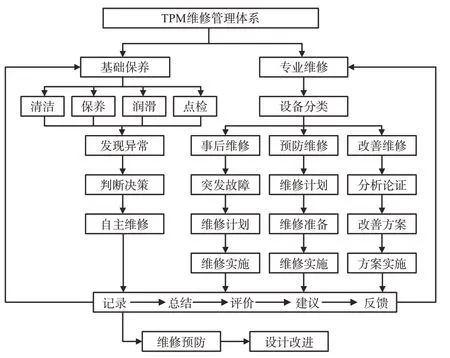

2 TPM维修管理体系构建

2.1 总体构建

状态修具有智能诊断、精准施修特点,2020年昆明局集团公司以状态修为目标,结合TPM先进设备维修管理模式,开展装卸机械维修管理体制改革,积极施行铁路货物装卸机械状态修模式探索。首先,昆明局集团公司货运部将各车务站段装卸机械维修保养业务全部统一交由集团公司下属多元企业投资开发公司承担,投资开发公司通过招投标形式优化确定委托维修企业后开展维修工作;然后根据TPM维修管理模式的特点,修订装卸设备管理办法,搭建以TPM管理模式为基础的设备管理框架结构;建立装卸机械巡检制度和铁路货物装卸机械技术状态互联网络,对装卸机械进行技术状态管理;最后开发铁路货物装卸机械维修管理信息系统,形成维修管理闭环管理流程,对维修工作进行记录、总结、评价、建议、反馈。TPM维修管理体系如图1所示。

图1 TPM维修管理体系Fig.1 TPM management system

2.2 建立装卸机械巡检制度

建立货运部、车务站段各级装卸设备管理人员、装卸机械设备操作人员、投资开发公司维修人员为一体的,以点巡检为核心的设备维修保养管理体系。按点巡检周期分为日常点检、周巡检、月巡检、季度巡检和专业巡检。严格执行司机日常点检、委托装卸队周巡检、线路管理站(货服部)月巡检、站段季度巡检和投资开发公司专业巡检制度。

(1)日常点检。由装卸机械司机或操作人员在每班接班后,按各类设备《日常点检记录表》规定的相关项点对设备进行交接班检查并按《检修规范》及使用说明书相关规定的技术要求进行日常保养,重点做好设备清洁、紧固、润滑工作,并同步将故障信息通过手机微报修公众号上报处理。

(2)周巡检。由委托装卸企业装卸设备管理人员每周对管辖内装卸设备进行一次全覆盖巡检,重点检查司机点检、日常维护保养落实情况,设备清洁、紧固、润滑是否到位,同时检查前期设备检修质量是否到位,检查预保养设备存在问题,并同步将故障信息通过手机微检修APP上报处理。

(3)月巡检。由货服部(线路管理站)、车站装卸设备管理人员每月对管辖内装卸设备进行一次全覆盖巡检,重点检查司机点检、日常维护保养落实情况,设备清洁、紧固、润滑是否到位,同时检查委托装卸企业装卸设备管理人员周巡检及前期设备检修质量是否到位,检查预保养设备存在问题,并同步将故障信息通过手机微检修APP上报处理。

(4)季度巡检。由站段装卸管理部组织相关装卸设备管理人员每季度对管辖内重点装卸设备进行一次全覆盖巡检,重点检查司机点检、日常维护保养落实情况,设备清洁、紧固、润滑是否到位,同时检查委托装卸企业装卸设备管理人员周巡检、车站装卸设备管理人员月巡检及前期设备检修质量是否到位,检查预大中修设备存在问题,并同步将故障信息通过手机微检修APP上报处理。

(5)专业巡检。投资开发公司建立专业巡检制度,采用振动监测、热像监测、油质检测等先进的诊断技术和状态监测手段,在装卸设备保养时同步开展专业巡检工作,为设备维护保养做出迅速准确的判断及决策提供科学依据,并逐步开展以状态监测为基础的预防维修(状态修),缩短停修时间,提升设备完好率,降低修理成本。

2.3 加强保养检修计划编制与实施管理

(1)货运部按运转时间统一公布各类型装卸机械设备检修周期标准,将检修周期标准按月进行调整修改为按设备运转时间进行,避免了以前按月下达保养计划造成的“过度修”和“不足修”情况的发生。

(2)站段对达到保养、中项修条件的设备编制月度检修建议计划按时上报货运部,货运部审核后下达次月月度检修计划,投资开发公司组织落实月度保养检修计划,各车务站段配合执行并负责质量验收;对于运转时间长期达不到保养时间要求的装卸机械,每年至少安排一次一级(A级)保养。货运部每月对各车务站段保养计划完成情况进行跟踪考核,改变过去由各车务站段自行下达保养计划的方式。

2.4 强化设备运用统计分析考核管理工作

健全完善设备运用考核机制,准确收集掌握装卸机械运转时间、故障时间、能源消耗、保养维修费用等设备运用基础数据,建立设备完好率、利用率、故障停机率、吨维保费支出、吨能耗支出、吨成本支出、设备台时效率、平均故障时间、平均修复时间、点巡检完成率、临修率、设备联网率等综合指标考核制度,由各线路管理站(货服部)、车务站段按月进行统计、分析考核,集团公司货运部进行分析、评价考核。

3 铁路货物装卸机械检修管理信息系统研发

3.1 主要功能设计

基于TPM全员维修管理体系和状态修要求,研发铁路货物装卸机械检修管理信息系统平台,铁路货物装卸机械检修管理信息系统主要功能如图2所示。该系统平台将装卸设备管理人员、设备操作人员及设备维修单位紧密地整合在一个管理平台上,通过微信小程序、手机APP终端等移动互联网工具对装卸机械的故障、缺陷进行上报,进行报修、点检、保养、验收等工作,形成设备点检、故障处理及维保工作全流程闭环控制管理体系。在简化内部流程的同时,也方便实际使用人员和管理人员,极大提升工作效率,节约检修资源。

图2 铁路货物装卸机械检修管理信息系统主要功能Fig.2 Functions of maintenance management information system for railway loading and unloading machinery

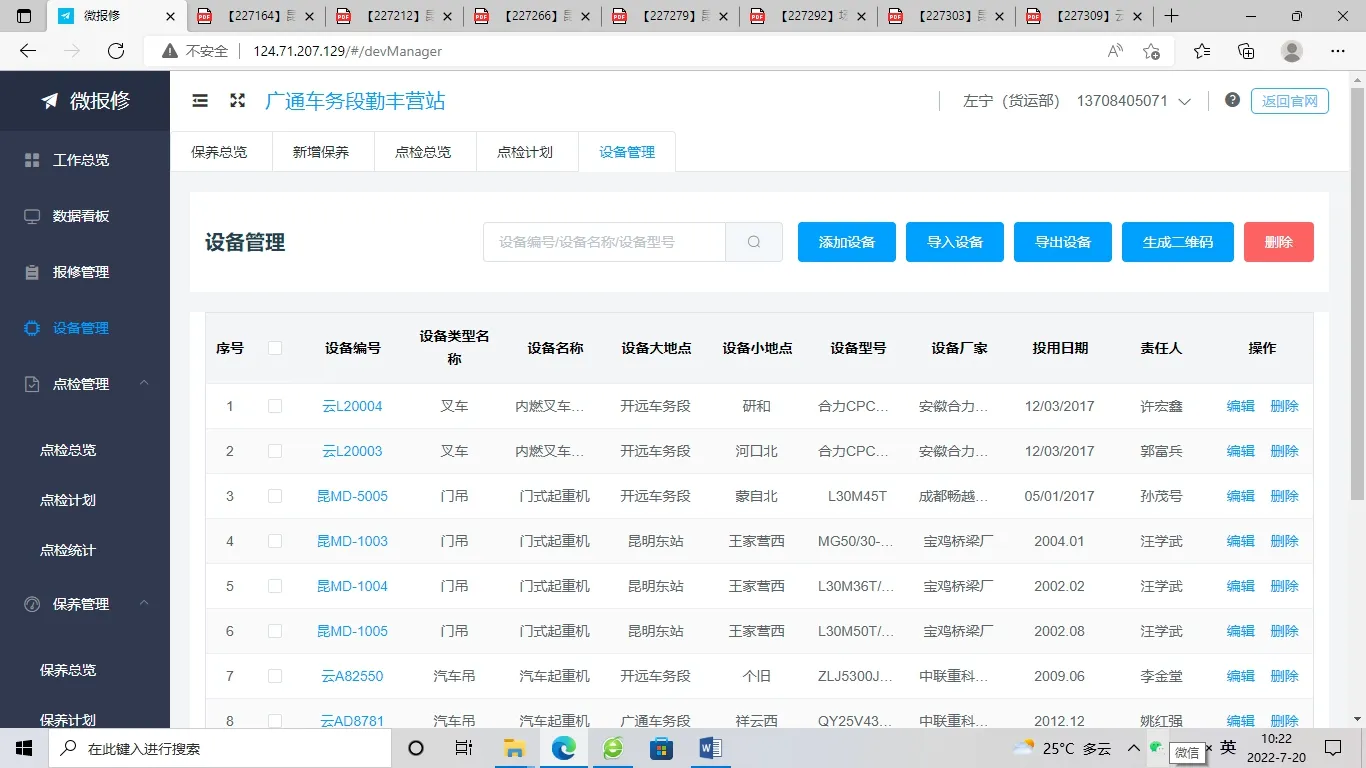

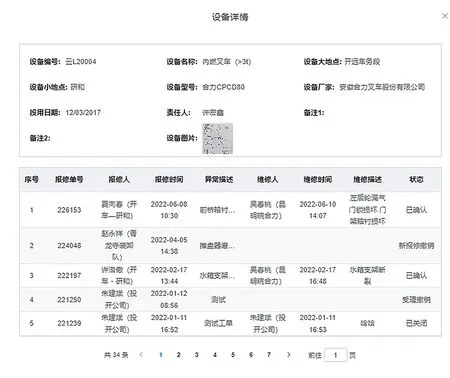

3.2 装卸机械设备台账

建立装卸机械设备台账,包括设备编号、设备类型、设备名称、设备所属站段、设备所在货场、设备型号、设备厂家、投用日期以及设备管理责任人,装卸机械设备台账管理如图3所示。点击设备编号,即可查阅该设备的详细技术参数和故障维修记录,以设备编号为云L20004的维修记录为例,设备维修记录如图4所示。通过故障维修记录和对设备寿命周期实施科学管理后,既可以准确掌握设备不同阶段的运行状况,又能提前采取相应的防范措施,减少设备故障和维修费用。

图3 装卸机械设备台账管理Fig.3 Equipment account management of loading and unloading machinery

图4 设备维修记录Fig.4 Equipment maintenance record

3.3 装卸机械在线运行数据监测

(1)流动式装卸机械在线运行数据监测。在流动式装卸机械上安装数据终端设备,通过解析CAN总线数据获取设备运行状态参数,记录关键零部件运行数据,并将设备的运行状态数据通过4G/5G通信技术传输到系统平台,实现对流动式装卸机械开机、油量、冷却液温度、机油压力、工作时间、电压、能耗、胎压、定位、运行轨迹、运行时间、作业量等状态信息的监控及数据采集,实现对车辆运行状态监测、预警报警、故障诊断、智能维保、驾驶员行为监测、能耗实时管理、运营调度优化等,通过系统平台或终端APP实时查看数据、数据超范围告警及运行趋势分析,在关键零部件性能急速衰减前进行预知性或状态修[2],为设备维护保养做出迅速、准确的判断、决策提供科学依据,提高设备完好率,缩短停修时间,降低修理成本。

(2)门式起重机在线运行数据监测。基于“物联网+设备”的管理理念,在门式起重机上加装传感器,在线采集起重量、起升高度、大小车行程距离、风速、联锁保护数据、抗风防滑数据、起升制动器状态参数、操作指令、电机监控、变频器等运行数据,记录门式起重机运行时间,通过Modbus总线传输到PLC控制器,最后门式起重机在线运行数据通过4G/5G网络传输至监测平台。通过对门式起重机在线运行数据的存储、分析,显示故障与告警信息,根据具体故障与告警级别,提出设备维修建议。

(3)人机安全防撞智能预警数据监测。为了有效防止集装箱正面吊与行人相撞造成的人身伤亡事故发生,昆明局集团公司在集装箱正面吊上安装了基于深度学习的人机安全防撞智能预警系统[7-8],当行人处于集装箱正面吊危险工作区域(15 m以内)时,在司机室终端显示屏上对行人进行实时标注、识别,通过声音和画面发出警报提示司机注意,提醒司机采取措施避免人机相撞,最后人机防撞智能预警数据通过4G/5G网络传输至监测平台,便于设备管理人员查询、追溯。另外,在装载机、叉车以及门吊支腿处可安装人机安全防撞智能预警系统,实现联网监测,确保装卸设备作业区域内的人员安全。

3.4 装卸机械保养管理

结合集团公司装卸机械维修管理体制改革,由投资开发公司设置设备管理部,将各车务站段装卸机械维修保养业务全部统一交由投资开发公司承担;投资开发公司通过招投标形式优化确定委托维修企业,推行设备TPM维修管理模式,规范工时费用、配件价格,明确装卸设备保养标准,制定保养计划,派发保养工单,优化检修周期。保养工单派发后,保养维修企业对装卸设备进行保养,保养结束后通过终端APP上传保养记录,由设备管理部对保养工作进行确认,并进行保养结算。

3.5 装卸机械点检管理

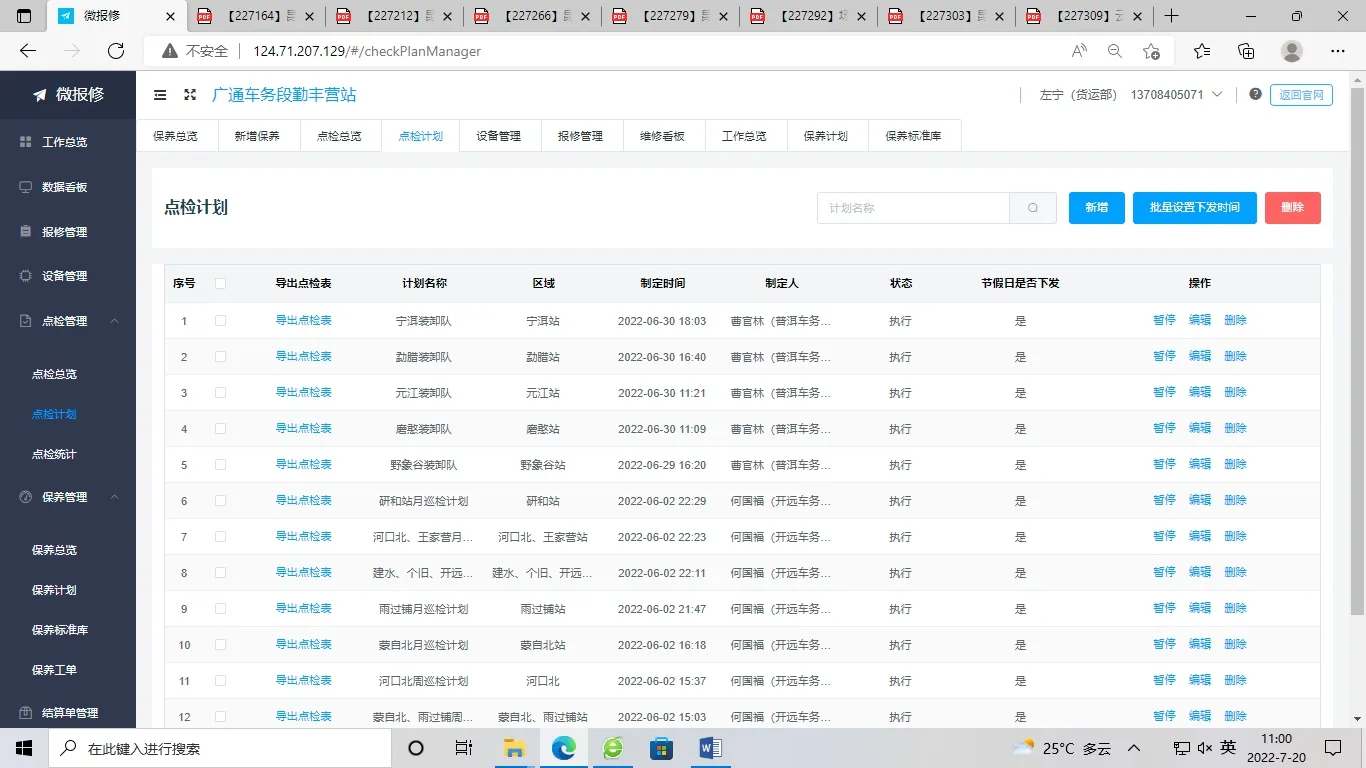

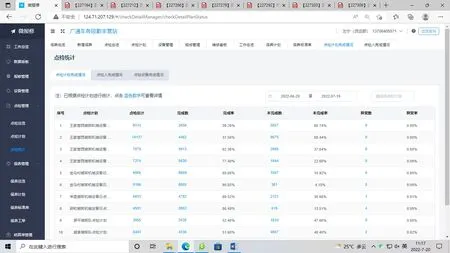

按照装卸机械巡检制度和设备点检标准,制定和开展装卸机械日常点检、周巡检、月巡检、季度巡检和专业巡检,检查设备运转是否正常,是否有安全隐患,点检执行人通过“微报修”微信公众号和“微检修”APP客户端上报巡检情况,形成点检记录,点检计划示例如图5所示。特别对于点检过程中发现的异常情况和故障进行报修,通过闭环管理及时消除安全隐患。通过系统平台,可以查看点检计划、点检人和点检设备完成情况,点检统计如图6所示。

图5 点检计划示例Fig.5 Example of spot inspection plan

图6 点检统计Fig.6 Spot inspection statistics

随着装卸机械在线监测技术的广泛应用和检测手段的便携化,以装卸设备技术状态为基础的维修方式逐步成为检修的主流,有利于建立机制灵活、响应迅速的维修制度。应用先进的检测技术手段对装卸设备的检查是掌握装卸设备实际技术状态的重要手段,是编制维修计划、开展维修作业的依据。为此,开展以状态监测为基础的专业巡检,采用振动监测、热像监测、油液检测、超声波检测等先进的诊断技术和状态监测手段,较为完整地获取装卸机械关键零部件技术状态数据,形成以装卸机械技术状态为基础的状态维修模式。

3.6 装卸机械维修管理

装卸机械故障报修简单便捷,点检和巡检人员可以利用“微报修”微信公众号和“微检修”APP客户端及时直观上报故障,维修的受理、跟踪等情况动态实时反馈,实现报修维修的闭环管理,弥补手工记录遗漏的缺陷;现场职工所发现的设备故障信息可以通过扫描设备二维码,以拍照、故障文字描述、录音等方式一键上报。故障上报方式简单直观且便于工作人员快速响应;管理人员可通过上报人的图片、语音、故障文字描述信息对派单进行受理,维修人员接单后及时进行维修;设备相关人员均可通过平台了解维修进展情况。所有受理事项根据管理权限可以在APP客户端看板上清楚显示,方便点击查看;设备管理人员可以查看设备维修单号、报修类型(点检、巡检、保养、现场报修)、报修地点、设备类型、设备编号、故障描述、报修人、报修部门、报修时间、受理状态等信息,可生成PDF格式的维修报告并下载保存。报修管理从故障上报-受理-维修全过程实现数字化信息记录跟踪,形成一套形象直观的故障处理闭环控制管理,为装卸设备管理考核量化指标提供基础数据支撑。装卸机械检修管理信息系统报修管理界面如图7所示。

图7 装卸机械检修管理信息系统报修管理界面Fig.7 Repair management interface of maintenance management information system for loading and unloading machinery

3.7 备件库存管理

备件库存采用信息化集中管理,配件的信息包括:配件编号、名称、型号、价格、适用的设备类型、生产厂家和库存数,并设置库存告警线,对备件进行出入库管理,可对出入库记录进行查询。设备管理人员可以根据装卸机械故障频率、备件的使用频率更新优化备件库存管理。

3.8 统计分析管理

统计分析管理主要包括维修总体分析、设备备件分析、维修人分析。

(1)维修总体分析。统计目前在用的设备数,库存备件数,报修人数,检修人数和总报修次数。

(2)设备备件分析。统计正常运行的装卸设备数量和正在维修的装卸设备数量,统计每一装卸设备的故障数、维修工时和维修费用,以及备件的使用数量排行。设备备件分析如图8所示。

图8 设备备件分析Fig.8 Analysis of equipment spare parts

(3)维修人分析。统计维修人24 h的维修及时性、维修人完成维修的故障数和维修工时,以便对维修人的维修质量进行评价和反馈。维修人分析如图9所示。

图9 维修人分析Fig.9 Maintainer analysis

4 应用效果

通过对铁路货物装卸机械检修管理信息系统平台2019年至今检修数据统计分析,昆明局装卸机械故障报修数量逐年减少。维修改革前的2019年故障数为6 687次,维修改革后2020年、2021年故障数分别为5 767次、4 362次,故障报修大幅减少;2022年1月至6月,装卸机械故障数与同期相比均有减少。经昆明局集团公司审计部2021年专项审计,得出从总体来看,维修体制改革节支创效成果明显,经济效益显著。按吨装卸机械维保支出费计算,2020年较2019年装卸机械维保支出节约241.6万元,2021年较2019年同期节约350万元。从设备运用效率来看,年故障次数及频次以及设备完好率均呈现良好趋势。2019年至2021年,装卸机械年平均故障频次分别为8次/台、6次/台、4次/台,呈逐年减少趋势;2021年设备完好率为97.13%,较2020年的92.23%提升4.9个百分点。

图10 装卸机械故障情况统计Fig.10 Statistics of loading and unloading machinery failures

5 结束语

结合昆明局集团公司装卸机械维修管理体制改革,研究推行设备TPM维修管理模式,采用振动监测、热像监测、油质检测等先进诊断技术和状态监测手段,建立专业点检巡检制度,利用物联网技术,构建装卸机械在线运行数据采集平台,采用微信小程序、终端APP上传装卸机械故障数据,研发应用铁路货物装卸机械检修管理信息系统,形成装卸机械点检、故障处理及维保工作全流程闭环控制管理体系,可有效提高设备完好率,缩短停修时间,降低维修成本,为装卸机械维修保养做出迅速、准确的决策提供科学依据。