水松纸压紧轮自动控制设计

2022-10-27李关勤张皓天李俊宏郑利明宋卫东丁学润

梁 勇,李关勤,张皓天,李俊宏,郑利明,宋卫东,翟 鑫,丁学润

(红云红河烟草(集团)有限责任公司曲靖卷烟厂,云南 曲靖 655000)

ZJ17卷接机组的原型是国外烟机公司设计制造的PROTOS70卷烟机,中国在20世纪90年代左右引入国内,后由常德烟草机械有限责任公司经电控升级、在线检测升级等多次改造而成,现是我国国产卷烟机的主流设备,也是我国大部分卷烟厂正在使用的烟支卷接设备。该设备应用了当今自动化控制的最新技术、借鉴了国外著名烟机品牌的实际设计经验、参考了欧洲和国际上的电气标准,因此该机组具备稳定性好、控制精度高、结构清晰、扩展方便和易于维护等优点,同时该设备具有烟支质量好、有效作业率高、节省原辅材料和剔除点准确等特点。水松纸是过滤嘴香烟的重要组成部分,ZJ17卷接设备进行卷烟生产过程中,需要靠供纸辊将水松纸从纸盘支架中拉出并以一定的速度运行,从而完成水松纸供纸工序。即水松纸绕过供纸辊并被压辊压紧,供纸辊与橡胶压辊之间的摩擦力带动水松纸输送,实现连续匀速供纸[1]。

1 水松纸压紧轮研究现状

当前水松纸压紧轮控制方式基本处在手动控制方式,效率低、使用寿命短,维修次数多。李关勤等[2]设计一种新型卷接机压紧轮自动控制装置和控制方法,使水松纸压紧轮从手动控制方式提升到自动控制方式。王明刚、刘光兵等[3-5]对水松纸的导纸棍进行研究,在水松纸的传送稳定性、供纸装置改进方面取得阶段性进展。虎勇、付保等[6-7]对水松纸导纸棍、压紧轮的结构上进行研究。王振国等[8]改造PROTOS70卷烟机水松纸导纸辊,在表面平整的导纸辊特定位置开槽,解决生产预打孔水松纸烟支时,烟支水松纸刮破,皱纹等质量问题。赵斌等[9]通过对PROTOS1-8卷接机组水松纸上胶工艺及印刷、烫金亮光型水松纸特点的研究和分析,对水松纸上胶装置处的导纸辊轴及支架进行了改进,实现了增大水松纸上胶时与上胶辊的接触面积和接触时间,使印刷、烫金亮光型水松纸进行充分上胶。解决PROTOS1-8卷接机组生产印刷、烫金亮光型水松纸细支卷烟牌号时易出现烟支漏气(滤嘴脱落)、翘边等质量缺陷的问题,根据实际测试结果表明:导纸辊轴及支架改进后,烟支漏气、翘边等质量缺陷率降低到约0.6%,降低了11.9个百分点。

但是以上均为坚决卷烟机压紧轮磨损的问题,某卷烟厂为例,ZJ17水松纸压紧装置使用寿命仅有50天左右,经统计,其主要有橡胶辊表面磨损、局部压不到位、角度偏斜导致水松纸片长短不一、水松纸输送皱褶等,因此造成更换零配件费用过高、生产效率下降,废烟过多。

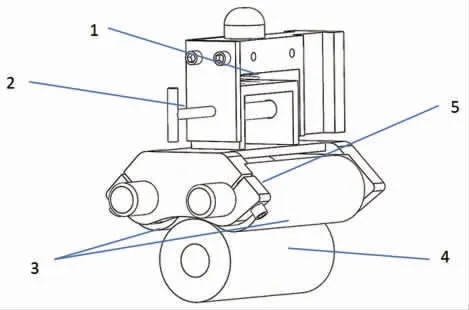

1.1 水松纸压紧轮现有模型及工作原理

如图1所示,2个橡胶辊3装在支架5上,支架与基座之间有弹簧支承,支架中有一个偏心轴,通过转动手柄2,即可将2个橡胶辊抬起脱离或压紧供纸辊4。

图1 现有水松纸输送装置原理图

设备启动前须人工手动旋转手柄使橡胶辊压紧供纸辊,无法脱离人工干预的影响。不论设备在任何状态下,支架与基座间的弹簧始终处于受力状态,长时间下来,弹簧的弹性形变存在受损隐患,且弹力大小无法定量。一旦手动旋转手柄使橡胶辊压紧供纸辊后,橡胶辊与供纸辊在相互接触的径向相位将始终存在挤压,在设备长时间停机状态下,橡胶辊可能存在径向变形而无法恢复的问题,导致橡胶辊局部压不到位或角度偏斜导致水松纸片长短不一,水松纸输送皱褶等潜在的质量隐患出现,此时便需要更换橡胶辊。

1.2 水松纸压紧轮主要技术指标

为了解每台机组的压紧轮维修间隔时间,对在线机型进行了统计,见表1。由表1可知,通过对水松纸压紧装置的维修情况统计发现,水松纸压紧装置损坏频率较高,使用寿命在50.23 d。

表1 水松纸压紧装置维修间隔时间统计表

2 水松纸压紧轮自动控制的原理

为解决当前问题,仔细分析了压紧轮容易损坏的原因是水松纸压紧装置设计不合理导致压紧轮长时间锁紧、弹簧衰减和压力不可控,根据实际需求重新设计了水松纸压紧装置的结构。

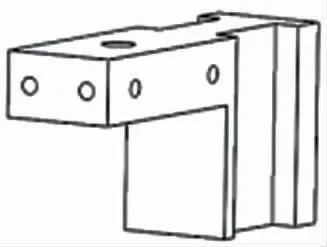

2.1 基座改造

根据现有情况对基座进行改造,画图设计其改造方案如图2所示。

图2 全新设计的基座

2.2 压紧轮动力装置改造

经分析原来压紧轮的动力装置为弹簧,经过一段时间使用后弹簧容易产生老化,不易实现压力的精准控制,所以改用气缸代替,如图3所示。

图3 压紧轮动力改造

采用试验法设置气缸压力,一个工班内因水松纸供应装置导致的停机次数随压力变化进行试验,压力值测试见表2。

表2 因水松纸供应装置导致的停机次数随压力变化试验表

将数据进行回归拟合分析,结果如图4所示。

图4 数据拟合线图

如图4所示,方程y=0.085 3x2-10.771x+340.67可以算出最佳压力值为63.14 N,实际取63 N,其对应的停机次数为0,其中拟合优度R2=0.936 3=93.63%>90%,回归拟合分析可信度很高,与试验结果吻合。

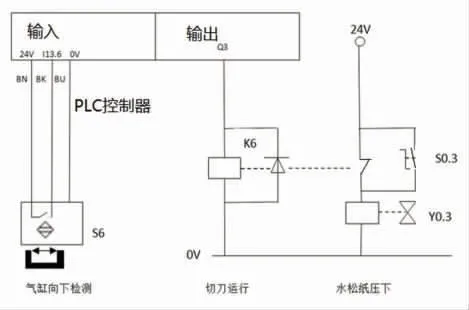

2.3 控制系统改造

将原有的手柄控制改为气缸控制,由电磁阀控制气缸的进气和排气,实现气缸的自动控制。

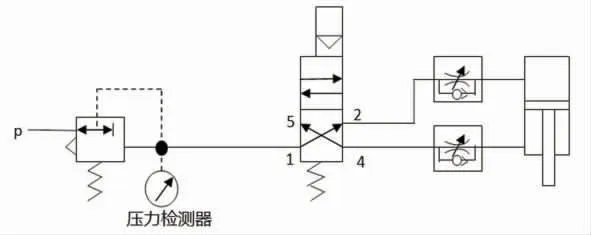

增加元件配置的电路、气路来控制水松纸压紧装置的工作方式,其电路图和气路图如图5、图6所示。

图5 改造后的电路图

图6 改造后的气路图

如图6所示,二位五通电磁阀的入气口通过第1管路与气源连接,二位五通电磁阀的第1接口通过第二管路4与气缸的第一通孔连接,二位五通电磁阀的第2接口通过第三管路5与气缸的第二通孔连接;活塞设置于第一接口与第二接口之间的气缸内,活塞与气缸杆固定连接。增加手/自动旋钮开关电磁阀、节流阀、磁性开关及附件。手动状态控制气缸行程,用塞尺调节橡胶辊、供纸辊间隙,使两辊之间压力值接近于63 N;通过调节节流阀气压大小,可降低电磁阀控制的橡胶辊与供纸辊瞬间啮合时的冲击力,以延长执行机构使用寿命。在自动状态下,设备停机时,电磁阀控制气缸使橡胶辊脱离供纸辊,停止供纸;设备运行时,电磁阀切换气压,橡胶辊向下与供纸辊压紧,以实现正常供纸。

3 水松纸压紧装置的安装实施

通过对水松纸压紧装置的结构设计,经组装后如图7所示。

图7 水松纸压紧轮零件图

其工作过程为:在原有机构的基础上将手动旋转手柄拆除,安装气缸固定于基座,气缸活塞与支架间刚性连接。增加手动二位控制操作旋钮,停机时可人工调节橡胶辊与供纸辊的间隙。在原机的切刀接触器上增加辅助触点,设备启动时,断开二位五通电磁阀的线圈电压,使气缸活塞带动支架向下运动,橡胶辊与供纸辊之间压紧,橡胶辊和供纸辊均围绕各自中心轴做旋转运动且供纸辊与2个橡胶辊的旋向相反,实现正常供纸;当设备停止时,电磁阀控制气缸活塞带动支架向上运动,使得橡胶辊脱离供纸辊停止供纸。在气缸活塞的有杆区域和无杆区域供气端口增加2个节流阀,用于调节控制橡胶辊的升降快慢。在气缸上增加磁性开关,用于启动或运行时橡胶辊能脱离报警停机。

如图8所示,改造前扭动蝴蝶阀以调节水松枝压紧轮的松紧,使用过程中只能依靠经验,加入新员工或者其他人操作该设备就会出现压力不均衡现象,但是改造后的就可以利用气动装置均匀控制压力,保证压紧轮始终保持在一个稳定的压力,减少其磨损,通用性强。

图8 水松纸压紧装置实物图

4 效果检查

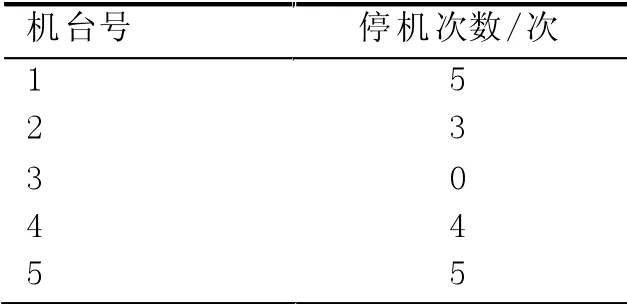

对水松纸压紧装置改进后6个月的维修次数进行统计分析,见表3。

由表3可知,横向对比改造后的3号设备和其他未改造的机台因水松纸压紧装置而维修的次数可以看出,3号机在统计时间内的维修次数为0,其他未改造机台的维修次数保持在3~5次。可以得出,改造后的机台减少了维修次数,提高了效率,减少了物料的消耗。

表3 改装后设备与未改装的维修次数统计

5 结束语

通过对水松纸压紧轮自动控制的重新设计,新装置成本低,可行性高,通用性强。经过使用后发现该项目进一步提高了设备自动化运行程度,实现了水松纸供纸压轮机构无人工干预的自动控制目标,同时新设计的水松纸自动压紧装置延长了使用寿命,减少了维修次数和维修时间,减少了物力、人力成本;提高了水松纸压紧装置的工作稳定性,提高了生产效率;提高了水松纸压紧装置的可靠性,减少了因水松纸供送问题产生的质量事故和不合格品。