某连接器部件装配机创新设计技术研究与运用

2022-10-27陈明山韩枫钦

陈明山,韩枫钦

(中航光电科技股份有限公司,河南 洛阳 471000)

目前,国内外连接器种类及样式繁多,国外部分企业已实现一定程度自动化,但国内大部分连接器制造企业仍大量使用手工装配,手工装配具有柔性强的优点,但也存在装配一致性差、装配效率低、劳动强度大等缺点。随着信息时代的到来,连接器市场需求量大幅增加,手工装配的弊端日益突出,先进自动化装配技术的引入迫在眉睫[1-2]。总体来看,手工装配方式与当前社会的发展、市场需求的增加和企业自身效益的提高相矛盾,提高自动化装配水平是一个企业长期、高速及健康发展的必然选择[3-4]。

本文重点研究解决如何在设备开发过程中,充分合理配置工位,快速完成零件预装、强装、如何利用链条主送料机构实现载座循环流转及如何实现多组异型绝缘体整体循环等距快速出料问题,对类似异型连接器的生产装配有较大推广应用价值。

1 某连接器介绍及构思

1.1 某连接器的工艺现状与难点

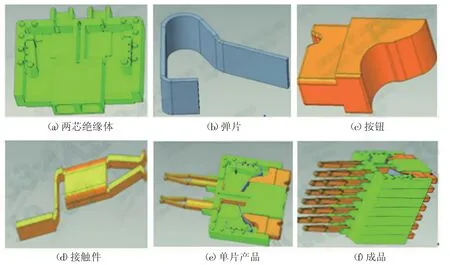

连接器各零件结构如图1所示,产品组装过程:①将弹片b装入至两芯绝缘体a对应槽口中(对称装配);②将按钮c装入至两芯绝缘体a对应槽口中(对称装配);③将接触件d装入至两芯绝缘体a对应槽口中(对称装配),完成单片产品组装;④将单片产品e(7个)叠加,完成零件f组装。

图1 产品各零件图示

在未投入自动化设备前,该产品主要由手工装配完成组装。手工装配存在以下难点:①弹片装入到绝缘体槽中后需使弹片上表面与绝缘体槽上表面对齐,人工作业时需要先进行预装,然后终压;若终压不到位,会影响后续单片组件叠加,导致叠加时出现缝隙,影响后续产品外壳装配。②按钮装配需要顶开弹片,使弹片对其限位,且保证按钮在绝缘体槽中有一定晃动量;装配时按钮上表面需要与绝缘体对应的槽面齐平,否则按钮容易跳出绝缘体槽,导致脱落。③接触件组装时,需要按钮向压缩弹片方向推动,出现一定间隙后将接触件顺利装配至绝缘体的相应槽中。④单片组装完成后,视觉传感器进行检测,完成检测后进行7个单片组件叠加;单片组装完成后,绝缘体会出现一定变形,叠加时,零件差异导致叠加贴合状态不稳定。

1.2 自动化装配思路分析

针对产品装配中的难点,分析设计自动化装配思路如下。

1.2.1 设备布局分析

产品零件包含绝缘体、弹片、按钮和接触件等,且各零件供料均为散料供货,可通过振动盘实现各零件自动上料、分料,采用搬运机构夹持搬运完成各零件预装。零件预装过程中,弹片、按钮和接触件均是对称装配,为避免预装完成后因没有及时强装导致零件脱落,每一种零件预装后均需专用强装机构进行强装,共需要6套强装机构。

该产品装配零件数量较多,分析若采用绝缘体载座固定的方式进行装配,需对每一步组装的半成品进行搬运,存在零件预装后不能及时强装,搬运过程中零件掉落风险,且该方案设备需布置6套零件组装机构、6套强装机构及对应检测机构,卸料叠加机构等,设备长度不能满足需求。同时,因为产品绝缘体是异形结构,无法采用传统流道加拨料爪拨料结构进行绝缘体流转,需要采用载座循环流动结构。

综合以上分析,最终考虑采用载座流转,该结构可以有效防止因每次半成品载座搬运而造成零件脱落情况。载座流动可以采用2种方式,第一种是采用同步带或平皮带流线送料机构配合各种搬运定位机构来完成载座流动,二是采用等距链条配合伺服电机和二次定位机构来完成载座流转。皮带流线载座流动的方式需要2条平行流线,采用2套搬运机构完成对载座的搬运与回流,每个组装位需要对载座二次定位,组装强装时需要将载座升起及挡停等,整体结构复杂。链条主送料机构采用伺服电机配合等距链条和二次定位机构配合实现载具流转,可以有效克服皮带流转机构载座需要挡停、顶升及搬运等问题,且体积较小,空间利用率较高。同时,由于单片组件完成后需要7片组件叠加为成品,因此需要提前识别每个单片组件是否存在漏装零件情况,此处采用视觉传感器来对各零件进行拍照确认,拍照后需要将不良品排除,然后将良品一层一层叠加,叠加时需要消除2层之间间隙,因此需要强装,强装后搬运机构将叠加好的产品流出。

1.2.2 搬运组装结构分析

根据1.2.1中分析可知,产品各零件均为散件供料,搬运机构基本类似,且零件强装力要求适中,为了减少设备长度,节省成本,因此考虑将搬运组装机构和终压机构集成在一起,可以减少6套强装机构,达到有效压缩设备占地空间的目的。由于主送料机构宽度窄,零件搬运预装后需要直接强装,零件强装与预装位置不一样等原因,需要实现搬运机构多点移位,并通过多点位夹爪气缸实现夹持零件和强装2个功能;在按钮安装过程中,因按钮体积小且安装深度基本埋入到绝缘体中,需要采用自制真空吸机构进行搬运、预装,预装后通过顶入气缸完成强装;在接触件装配过程中,接触件首先将按钮顶开,使弹片有一定压缩量,确保接触件能够顺利装入到绝缘体对应的槽中,再由主轴丝杠带动多点移位夹爪气缸完成强装。

1.2.3 主送料机构结构分析

主送料机构采用伺服电机配合减速机来提供动力源,采用等距链条来对载座进行等距移位。为减少载座与载座流道之间的摩擦阻力,需要在载座上安装4个轴承,将滑动摩擦变成滚动摩擦;载座运行到位后,为保证零件组装时载座位置的唯一性,需要二次定位机构对载座进行精确定位;载座上下循环,因此当载座运行到下方时需要使用流道拖住载座,防止因多个载座重量拉脱链条;载座固定在链条上时,载座与链条需要有一定的活动量,不能直接将载座锁死在链条上,锁死后载座二次定位时会因为过定位导致设备报警。

1.2.4 检测及卸料机构分析

为尽可能减少设备长度,需将不良品排除工位、叠加工位及叠加完成后搬运工位进行集成,从该思路出发,笔者采用了不良品排除工位与叠加工位上下梯次布置,叠加工位的压紧机构外置的方法。

2 连接器自动装配机结构设计

基于生产效率和生产精度等要求,本设备机构可分解为:主送料机构,弹片装入强装机构,按钮装入强装机构,接触件装入强装机构,检测搬运叠加机构,以及7套各零件双流道自动供料系统等。其设备如图2所示。

图2 自动装配设备整体布局

绝缘体振动盘自动供料,然后分料,绝缘体搬运机构将绝缘体搬运至主送料机构定位载座中,主送料机构走位,已放置绝缘体的定位载座运行到弹片装配对应的工位,弹片振动盘自动上料、分料,弹片预装机构完成弹片预装,弹片夹爪升起闭合后在其横向丝杠多点移位下移到强装位,弹片夹爪闭合,丝杠上下运动完成强装。主送料载座在伺服电机作用下走位,载座运行到按钮装配工位,按钮在其自动供料系统作用下,完成按钮分料,按钮真空吸机构吸住按钮在其对应纵向丝杠作用下完成上下搬运,在其横向搬运丝杠搬运作用下达到按钮预装位置,纵向丝杠完成按钮预装后平移一段位移,纵向丝杠继续向下运动,将处于真空吸吸住的按钮顶到其对应的装配槽中完成装配;主送料机构继续运动,载座运行到接触件装配工位,接触件预装机构完成弹片预装,接触件搬运横向丝杠运动到终压位置,完成接触件终压;主送料机构再次运行到下一个工位,视觉传感器检测单片组件是否存在漏装,叠加卸料机构根据检测结果来对单片组件搬运,若为良品,则放到叠加载座中,若为不良品则叠加载座抽回,搬运夹爪直接将不良品放入不良品盒中,叠加2片或3片后,压紧机构将2片或3片组件压紧贴合,继续叠加到7层,叠加卸料主搬运将叠加完成后的组件搬运出设备,如此完成一个循环。

2.1 主送料工位

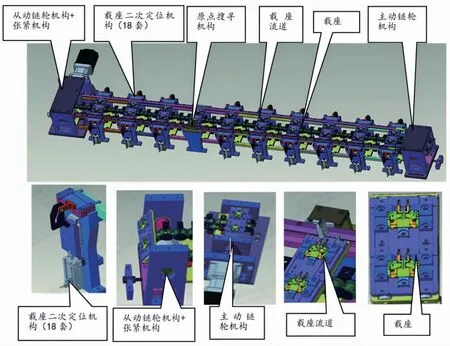

主送料工位主要由源主动链轮机构、载座、等距链条机构、从动链轮机构、链轮张紧机构、原点搜寻载机构、载座流道辅助定位机构及载座二次定位机构组成,如图3所示。

图3 主送料工位

该工位伺服电机选用750 W大功率电机,配合1∶35减速比的伺服减速机提供扭矩,拉动链条来实现载座流转,为减少载座底面与载座流道之间摩擦力,通过张紧机构完成链条张紧操作,保证链条运动稳定性,防止跳齿或链条脱落,二次定位机构完成对载座二次定位,保证组装时绝缘体位置唯一性,而载座流道为保证载座沿着同一水平面平行移动。

2.2 绝缘体上料工位

绝缘体上料机构包含振动盘和搬运机构,为防止2个绝缘体搬运时相互之间干扰,需要布置2套搬运机构,导致放入载座时调好其中一个而另外一个无法放入,因此2套搬运机构需要做成单独可调。

2.3 弹片组装工位

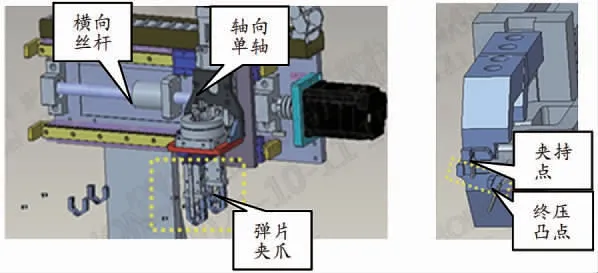

弹片组装工位由弹片自动供料系统、弹片分料机构、弹片搬运旋转机构及弹片强装机构组成,如图4所示。

图4 弹片组装工位

此工位的设计既是重点也是难点,第一个设计关键点在于如何保证2个弹片稳定装入绝缘体;第二个关键点在于如何保证预装完成后,顺利完成弹片终压。因本工位需要完成以上2道工序,通过对产品装配分析,如要实现预装预终压在同一工位完成,需要预装后横向搬运机构移动到第二个点,夹爪闭合,纵向移位机构下压完成终压,根据以上情况,横向搬运与纵向搬运均存在多点移位情况,因此均采用丝杠和单轴机构既能保证组装位置的准确性,又能保证客户对设备效率的要求。

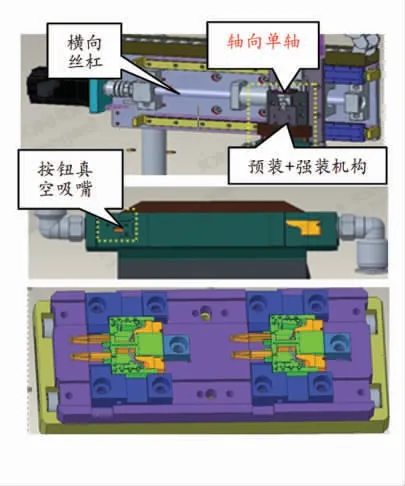

2.4 按钮组装工位

按钮组装工位是由按钮自动供料系统、分料机构、按钮预装机构和按钮强装机构构成,如图5所示。按钮组装的难点和重点在于按钮必须将弹片顶开后才能继续往下安装,按钮台阶需要挂住在绝缘体台阶上,所以按钮组装需要在按钮槽外围先下降一定高度,然后平移,顶住弹片运动一定距离后,强装气缸运动将按钮顶到绝缘体按钮槽中,弹片回弹顶住按钮,如何防止按钮顶住弹片运行时按钮不掉落,需要自制真空吸将按钮进行限位,防止顶开时,按钮弹出。

图5 按钮组装工位

2.5 接触件组装工位

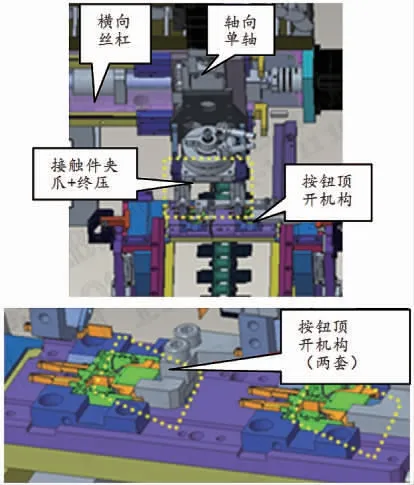

接触件组装工位由接触件自动供料系统、分料机构、接触件预装机构、接触件强装机构及按钮顶出机构构成,如图6所示。接触件组装难度和重点在于组装时需要将按钮顶开,利用载座定位机构动力源,在定位叉上增加顶出机构,当二次定位机构定位时,按钮被顶开,弹片被压缩,同时,需要防止按钮飞出按钮槽,接触件预装后,夹爪闭合,横向丝杠平移一段距离后,纵向单轴压紧接触件,完成终压。

图6 接触件组装工位

2.6 检测搬运叠加工位

搬运叠加工位是由单片组件搬运机构、压紧机构、排料机构、不良品排除机构及检测机构构成,如图7所示。该工位设计重点难点在于在有限空间内必须完成以下动作,一是不良品排除,二是良品叠加,三是2层或3层单片组件叠加强装,四是7层叠加完成后卸料,且以上动作需要集中在300 mm范围内完成。

图7 检测搬运叠加工位

3 结束语

该设备通过合理布置各工序,巧妙设计各机械机构,共计利用60余个动力源,10余个真空吸组件,7个双流道振动盘等,完成了零件的装配,并保证了产品装配的一致性和合格率,极大地降低了劳动强度,节约了人力成本。同时,该设备设计及应用的成功,对于装配多个异性零件组件而成的复杂产品提供了经验和参考,在复杂产品装配领域具有较高的推广应用价值。