针对改款车型的空调系统仿真分析方法

2022-10-27邱雪杰刘丹丹

邱雪杰,曾 英,薛 鹏,刘丹丹

(长安汽车股份有限公司合肥研究院,安徽 合肥 230000)

近年来随着汽车行业竞争态势日益激烈,国内各大主机厂对主打车型加快更新速度,争相推出改款车型,以满足市场和客户的需求,进而直接影响企业在汽车市场的竞争力。

目前各主机厂空调系统的研发主要依赖于前期的模拟方针和后期的试验验证,KULI是一款世界知名的热管理仿真软件,使用KULI软件对改款车型的空调性能仿真分析,可以减少CAE分析和试验验证环节中的人力和物力,缩短整个系统的研发周期,保证产品快速投产,KULI软件的仿真分析一般分为两个部分:基础款车型建模及标定、改款车型建模及性能分析,具体的系统性能流程分析如图1所示。

图1 KULI软件空调系统性能分析流程

1 基础款车型建模及标定

1.1 蒸发器、冷凝器参数收集及标定

蒸发器、冷凝器参数收集

冷凝器、蒸发器结构参数基本相同,性能参数中冷凝器比蒸发器多了冷凝水部分,且该参数对计算结果影响较大,因此尽可能提高冷凝水的测量精度。另外,除上述参数还需收集内外循环进出口温度、换热量等参数,用于后续换热器标定。

该部分参数分为结构参数和性能数据两部分,性能参数推荐测试5组以上数据,具体收集参数解读如表1、表2所示。

蒸发器、冷凝器标定

在KULI软件中,蒸发器及冷凝器模块自带标定界面“adjustment”,将台架试验输入后,在“adjustment parameters”界面选定所需标定的参数类型进行标定。标定后可通过错误显示界面查看标定精度,冷凝器参数的标定精度可达到±2%,蒸发器因受到冷凝水的影响,标定精度一般比冷凝器稍差。图2是蒸发器在KULI软件中的标定精度界面。

图2 蒸发器标定精度界面

表1冷凝器、蒸发器结构参数

表2冷凝器、蒸发器性能参数

单体模型标定后,建立蒸发器及冷凝器的台架试验模型,用于模型精度验证及进一步参数标定,图3为建立的某车型蒸发器台架试验模型,输入的工况参数见表3。

图3 蒸发器标定模型

表3 蒸发器标定工况

1.2 膨胀阀参数收集

以最常用的四象限膨胀阀为例,收集参数要求如下。

1)充注特性数据:即不同蒸发器出口温度对应的蒸发器出口压力。

2)升程-压力数据:不同的蒸发器出口温度下,阀门升程对应的蒸发器出口压力数据,推荐4组及以上不同蒸发器出口温度(例如0℃、10℃、20℃、30℃)。

3)升程-流量数据:不同的膨胀阀进口压力下,阀门升程对应的流量数据,推荐4组及以上不同膨胀阀进口压力(例如1.1MPa、1.5MPa、1.7MPa、2MPa)。

4)温度-流量数据:不同的膨胀阀进口压力下,蒸发器出口温度对应的流量数据,推荐4组及以上不同膨胀阀进口压力(例如1.1MPa、1.5MPa、1.7MPa、2MPa)。

1.3 压缩机参数收集

以定排量压缩机为例,需要收集不同增压比下,压缩机转速对应的容积效率、等熵效率和机械效率,同一增压比最少获取4组及以上压缩机转速下的数据,另外还需收集压缩机排量数据。

1.4 管路参数收集

空调管路分为金属管及橡胶软管,建模过程中胶管可不考虑换热影响,收集结构参数搭建简单模型。金属管考虑到与周围环境的换热,需收集基础款车型空调管所处的热场温度和风速,如表4所示。

表4 管路收集参数

1.5 乘员舱参数收集及标定

乘员舱参数

乘员舱分为简单乘员舱和复杂乘员舱。复杂乘员舱收集参数过多,标定步骤复杂,如基础款乘员舱参数不全,很难快速收集,不适于快速仿真分析。简单乘员舱模型可以模拟平均出口温度及乘员舱平均温度,只需收集乘员舱容积、表面积、前挡玻璃面积及角度即可。

乘员舱标定

在简单乘员舱模型中,以标定舱内平均温度为例,乘员舱入口温度为风口平均温度,因此收集基础款平均风口温度试验值,光照、风量、湿度及试验时间等参数与试验工况保持一致,利用瞬态工况模型,通过调整质量块常数和换热系数进行标定乘员舱,标定模型如图4所示,标定后舱内平均温度标定曲线应与试验数据曲线相符。图5为某车型乘员舱模型舱内平均温度标定结果)。

图4 简单乘员舱标定模型

图5 某车型乘员舱内平均温度标定曲线

1.6 基础款空调系统建模及参数耦合标定

整车空调系统模型包括内循环及外循环。建模时除物理模型外,还需包括热量损失模型(主要是管路与周围环境的热交换损失、HVAC总成的风道热损失),建模工况参数如表5所示。

表5稳态工况建模参数

其中蒸发器、冷凝器风量可输入实测及CAE分析数据(蒸发器风量也可由HVAC台架实测数据代替)。

风道热损系数可以通过风道模型单独标定(如下述改款车型中的风道模型标定),也可在系统模型中直接利用试验数据,通过调整热损失系数进行参数耦合,通过试算的方式确定耦合后的计算结果与基本型试验结果相符或误差很小为止。某车型的空调系统模型如图6所示。

图6 某车型稳态工况模型

2 改款车型建模及性能分析

2.1 参数收集及标定

改款车型的空调各零部件参数收集及标定按照上述基础款的方法进行。

2.2 风道模型标定

如改款车型中HVAC风道变化较大,需要收集相关台架试验数据,利用KULI参数优化功能进行改款车型的风道模型热损标定,某车型HVAC风道标定模型如图7所示。

图7 某车型HVAC风道标定模型

2.3 改款车型建模及性能分析

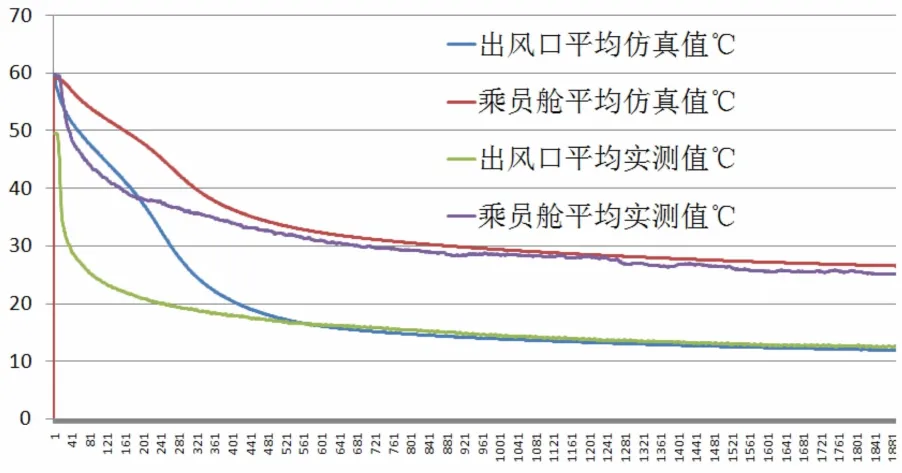

在基础款模型的基础上,更换需要变更的零部件模型参数及标定后的风道热损系数,模型运算结果即为改款车型的性能仿真分析结果,在某款车型上,进行的仿真结果和实测数据对比,部分数据(由于涉密问题,只展示部分数据)如图8所示,其稳定后仿真的结果精度达到<1℃。

图8 仿真结果和实测数据对比

3 结论

通过建模可以发现模型的仿真精度主要取决于:各个模型输入参数的精准度、模型台架试验测量点数量(如膨胀阀各象限测试点数量、压缩机同一增加比下的测试点数量)、换热器和乘员舱模型标定精度、风道热损系数标定精度。因此建模前需要先检查模型的参数及试验数据是否有异常,然后在参数标定过程中需要多次拟合,直至精度不能再提升为止。

KULI空调系统的仿真分析对于在改款车型的结果分析和方案验证上,有着明显的优势,比如增加或减小冷凝器、压缩机、蒸发器的性能,更改膨胀阀的参数,更换空调管路设计等,其对空调系统的影响可以直接通过KULI仿真模型中进行计算,其计算出的结果完全可以作为方案分析的依据,使用KULI仿真模型计算方法,可以快速评估方案的效果,减少CAE分析和试验验证环节中的人力和物力,缩短的整个系统的研发周期。