汽车用升降器薄壁开关面板注塑模具设计

2022-10-26罗彦英梅益唐方艳甘盛霖

罗彦英,梅益,唐方艳,甘盛霖

(1.贵州大学机械工程学院,贵阳 550025;2.贵州电子信息职业技术学院,贵州 黔东南苗族侗族自治州 556099)

随着汽车制造业的发展,人们对车用塑料配件的各项性能提出了更高要求,为了减轻车身自重,提高汽车性能,汽车内饰件一般选择使用塑料结构[1-4]。车用升降器开关面板主要承担装配车窗的功能性作用,也是重要的内饰件。由于该件结构复杂,采用常规的注塑成型工艺制造周期长、生产成本高。根据塑件产品特点,笔者设计了一副一模两腔压板镶拼式侧抽芯注塑模具,且针对注塑成型工艺参数进行了优化。

1 塑件结构与工艺分析

1.1 结构分析

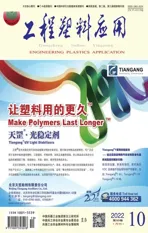

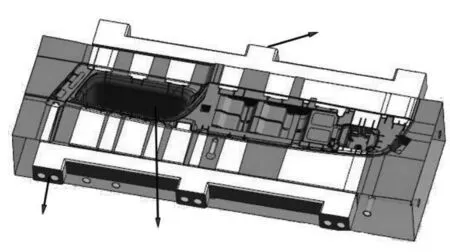

该零件为汽车内部车门用车窗的开关面板。从结构上看,面板四周的卡扣用于安装,起固定作用,对机械强度有一定的要求;另一方面,需要保证面板尺寸稳定性以满足汽车使用寿命的要求。升降器开关面板塑件为平均厚度1.75 mm的薄壁件,塑件外形尺寸为406 mm×68 mm×57 mm。图1为塑件的三维模型。基于UG12.0 Mold Wizard应用模块进行模具结构的整体设计,并对模具的开合模过程进行模拟。由图1可知,塑件四周分布有较多的固定卡扣;四个内部倒扣;多个尺寸不一的圆孔;尺寸较大的异形孔;一个不规则盆状凹槽且凹槽中还有形状较为复杂的孔等结构。

图1 升降器开关面板三维结构

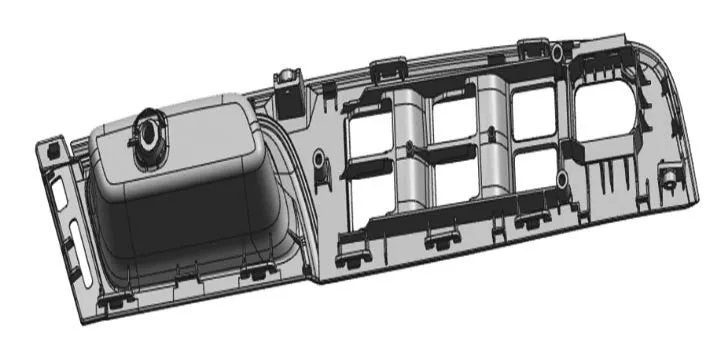

为成型该件的凹槽和卡扣需要设计多个抽芯机构,这会导致注塑填充过程中更易产生翘曲[5-7]。故采用推杆推出机构,并且塑件采用镶拼方式成型。使用UG12.0软件对该件进行壁厚分析,最大壁厚为4.41 mm,平均厚度为1.75 mm,表明该件不属于均注塑件,故设置拔模角度为1°保证脱模过程平稳顺利,壁厚云图如图2所示。塑件精度要求为MT2,无特殊表面粗糙度要求[8]。

图2 塑件壁厚云图

1.2 工艺分析

升降器开关面板塑件材料选用丙烯腈-丁二烯-苯乙烯共聚物(ABS)[9]。该材料具有良好的冲击韧性、力学性能、尺寸稳定性、耐化学性和电性能[10],易于成型和机械加工,塑件内应力和翘曲变形小,适合注塑成型这种薄壁塑件。

结合升降器的结构特点,设计组合式的凹凸模结构,采用扇形浇口形,分流道直径为7 mm,长度为15 mm。塑件顶出时体积收缩率最大为6.7%,实际注射量为398.61 cm3,为保证塑件质量需要足够的保压压力,选用SZ-10000/1600型号的注塑机。其中注塑机的理论注射量为10 000 cm3,注射压力为140 MPa,顶出力为151 kN,所选择注塑机型号满足工艺需求。

2 模具结构设计

2.1 确定分型面

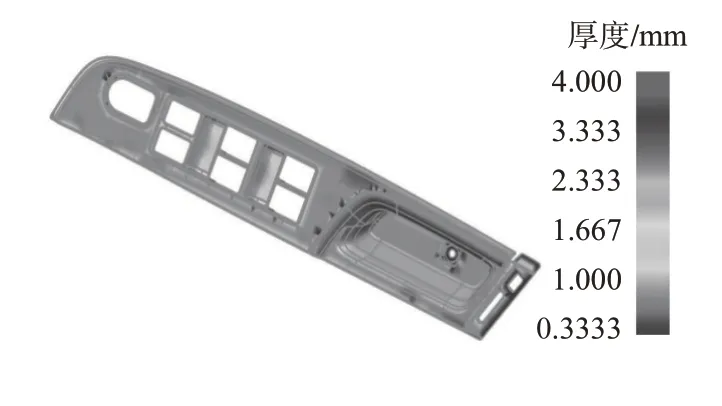

升降器开关面板的分型面选择其最大截面轮廓处,如图3所示。选择该分型面便于塑件脱模且有效降低了塑件成型过程中产生气穴,造成塑件精度下降的影响,从而保证产品的精度和质量[5]。

图3 分型面位置

2.2 升降器开关面板抽芯机构

(1)侧向抽芯机构。

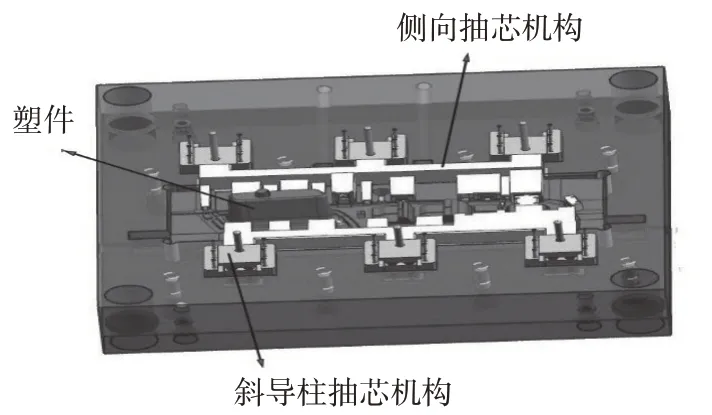

由图1可知,塑件两侧卡扣过多,故两侧需要抽芯位置过多,为了简化模具设计,提高加工效率保证塑件精度,将抽芯机构设计为整体,整体抽芯由三个斜销抽芯组成共同完成抽芯。为避免抽芯力过大、芯头磨损等问题,在抽芯上的与型腔接触的非作为型腔面的面设置1°的拔模斜度,抽芯与套套板之间留有0.5 mm的抽芯间隙,如图4所示。

图4 侧向抽芯结构

(2)斜导柱抽芯机构。

由图1可知,升降器开关面板上表面有一不规则盆状凹槽,且凹槽中还有一异形孔,故选用斜导柱抽芯机构。为保证塑件顺利脱模,本设计斜销安装角度α为15°,销紧楔的斜度为2°,斜销直径d为8 mm,抽芯力Q为83.3 N,斜销的工作部分长度L约为42.5 mm,斜销安装长度约是其工作长度的两倍,笔者选用斜销长度为90 mm,安装端采用压块来固定。设计的抽芯机构如图5所示。

图5 斜导柱抽芯结构

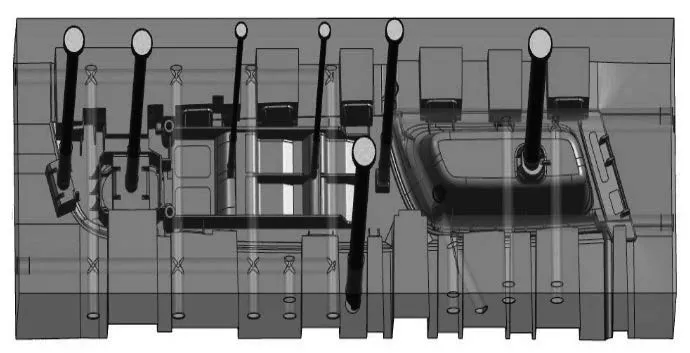

2.3 顶出机构设计

升降器开关面板是薄壁注塑件,采用组合式凹凸模结构。其精度及外观质量要求较高且塑件上有多个难加工的孔,不适宜布置大面积推杆,由压杆稳定公式可知,每个塑件需布置7根推杆,直径有4,7,8,10,11 mm等五种规格,塑件推出距离最小为58 mm,为达到脱模顺利的目的,选用安全距离a=12 mm,则实际推出距离为70 mm,脱模力为48.40 kN。顶出机构布置如图6所示。

图6 顶出机构

3 升降器开关面板CAE分析

基于Moldflow软件对该件进行模流分析,按全局3 mm划分网格,通过交换边、合并节点、移动节点重新划分网格,整体合并后进行纵横比修复,修复后结合网格统计可知,三角形单元数为45 970,最小纵横比1.16,最大纵横比6,平均纵横比1.98,不可见三角形、自由边、多重边、配项不正确的单元、相交单元、完全重叠单元均为0,匹配率为87.7%,升降器开关面板塑件满足模流分析条件。

3.1 冷却系统

冷却系统采用水冷方式,塑件在成型过程中会放出大量余热,其中约90%由冷却介质带走,其余则以辐射、对流的形式散发到大气中[11-12]。因零件结构不规则,注射时塑件各部分易产生温度不均,从而导致塑件凝固收缩不均发生翘曲[2,13]。故水道应均匀分布在零件两侧,同时在零件凹槽附近加设专属冷却水道,冷却水道直径为8 mm。冷却水道布局如图7所示。

图7 冷却布局结构

基于Moldflow软件对冷却布局模型进行冷却分析,进水口温度为25.01℃,出水口温度为26.11℃,回路冷却温度差小于5℃,表明在注塑过程中,冷却回路达到均匀热交换,基本实现模具组件温度均衡目的。水路热去除效率基本达到冷却效果。达到顶出温度的时间为64.95 s,塑件在冷却时全部冻结层百分比达到了100%,可顺利脱模顶出。

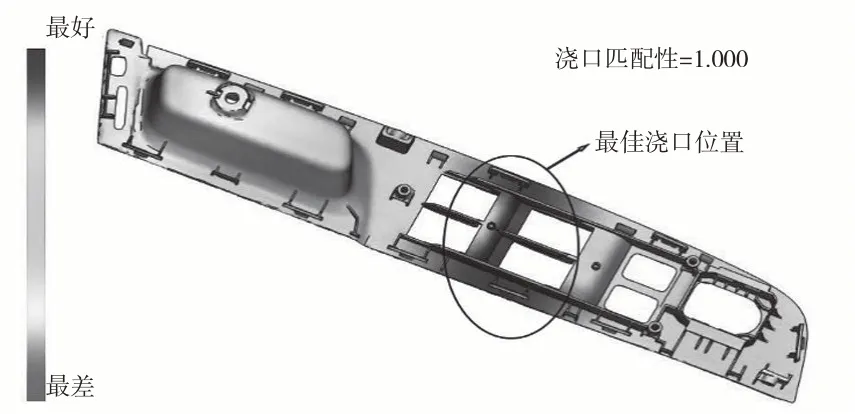

3.2 浇口位置分析

升降器开关面板塑件属于壁厚不均注塑件,使用Moldflow软件分析其浇口匹配特性,得到塑件最佳浇口位置如图8浇口位置分析所示。最低流动前沿温度为207.9℃,达到顶出温度时间为77.88 s。

图8 浇口位置分析

结合塑件薄壁、宽大等特点,选用扇形浇口[14-15],主流道长度67.54 mm,为减小热量损失,分流道截面选为圆形,长为15 mm,冷料穴直径为10 mm,高度15 mm。

3.3 DOE优化分析

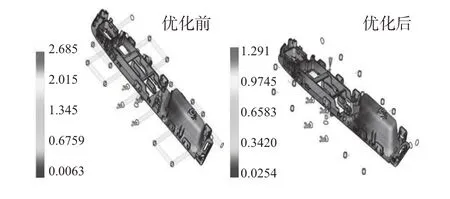

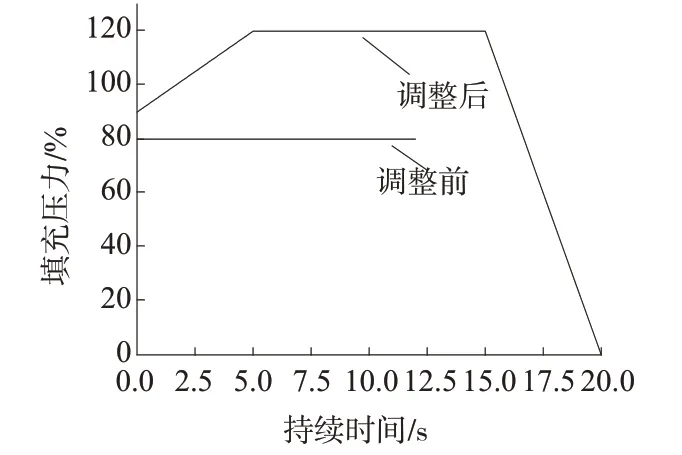

由于局部壁厚不均以及收缩不均匀,使注塑件产生翘曲变形[2,16]。选择熔体温度、模具表面温度、保压压力及持续时间[17-20]四个作为变量进行DOE实验。结果表明,塑件翘曲变形量与熔体温度、达到顶出温度、保压压力、持续时间有关。翘曲变形产生于成型过程中的不均匀收缩,具体可分为结构不合理、材料性质、模具结构及生产工艺四大原因。

通过对塑件进行模流分析与DOE分析可以得到对注塑成型效果影响最大的因素是熔体温度、保压压力。根据分析结果选用优化参数,将熔体温度调整为230.8℃,模具表面温度为52.5℃,注塑时间为1 s,开模时间为5 s,保压阶段最大保压压力为200 MPa,保压总时间为20 s,到达顶出时间为59.21 s,总冷却时间约为38 s。表1为优化前后的参数比对。优化后达到顶出温度的时间降低了18.54%;活动接触座塑件的翘曲值为1.291 mm,降低了51.92%,塑件的质量和精度得到明显改善。对比优化前后成型效果如图9、图10所示。

表1 DOE优化分析结果

图9 DOE收缩不均变形分析

图10 调整保压曲线

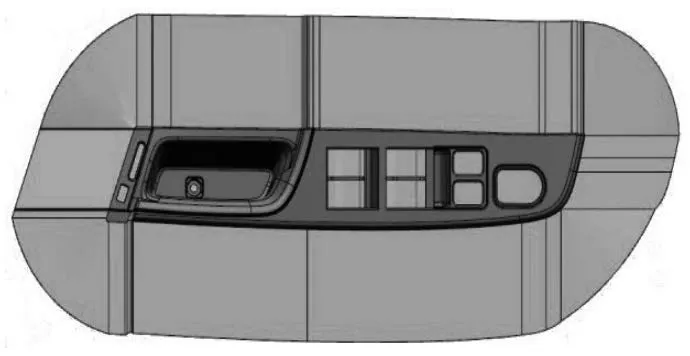

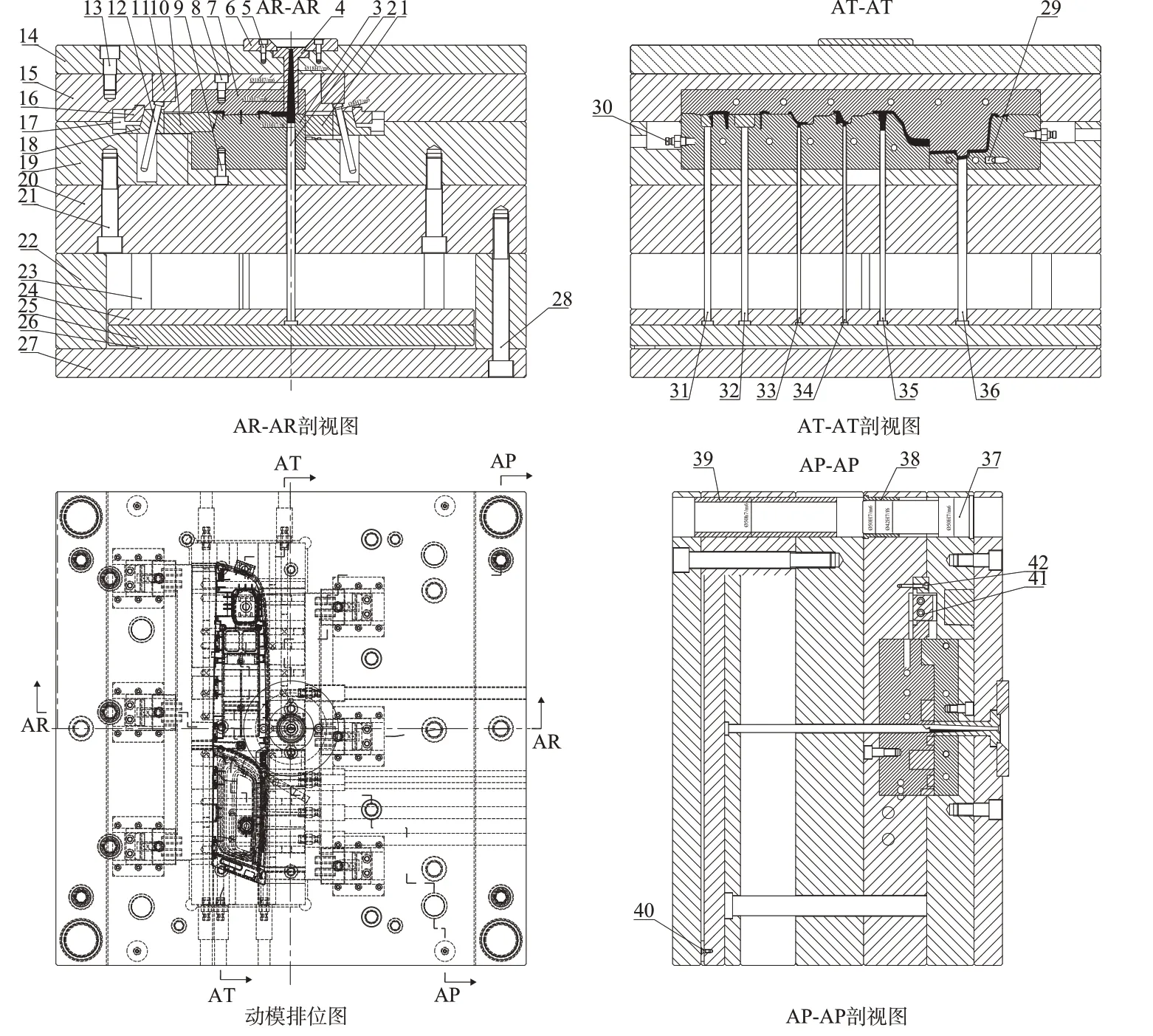

4 模具工作原理

升降器开关面板塑件采用一模两腔进行注射,设计了侧抽芯机构和斜导柱抽芯机构,浇口为扇形浇口,图11为车用升降器开关面板模具总装配图。塑件内部复杂、多孔,为保证模具良好的工作性能,从两个不同方向上进行抽芯。模具工作过程为:模具合模之后,将加热塑化后的塑料通过注塑机进行注射,经过浇口套,进入到模具型腔之中;在进行保压、冷却固化到足够刚性后,等待模具开模。抽芯机构进行滑动,在斜销和斜销压块的作用下对塑件进行成型抽芯。然后在推板与顶杆的作用下,将塑件顶出,塑件取走以后,顶出过程结束。最后在复位杆的作用下,模具完成复位,合模结束;模具开始准备下一次注射。

图11 车用升降器开关面板注塑模具结构图

5 结论

(1)针对汽车升降器开关面板塑件,设计了具有侧抽芯结构、斜导柱抽芯结构和顶出结构的模具。成功解决了抽芯力过大、芯头磨损、塑件卡扣多和脱模困难等问题。其中塑件采用一模两腔进行注射,压板镶拼式进行成型,基于UG12.0 MoldWizard应用模块下保证各机构间不产生干涉现象,确保模具结构紧凑及运行过程稳定可靠。

(2)冷却水道在零件两侧均匀分布,同时在零件凹槽附近加设专属冷却水道,解决塑件凝固收缩不均发生翘曲的问题。基于Moldflow软件进行冷却分析,在注塑过程中,回路冷却温度差小于5℃,冷却回路达到均匀热交换,基本实现模具组件温度均衡目的;水路热去除效率基本达到冷却效果。塑件在冷却时全部冻结层百分比达到了100%,可顺利脱模顶出。

(3)使用Moldflow软件对塑件保压压力、持续时间、翘曲变形进行CAE分析,并结合DOE实验对其相关参数进行优化,达到顶出温度的时间降低了18.54%;活动接触座塑件的翘曲值降低了51.92%,塑件的质量和精度得到明显改善。