单分子膨胀型无卤阻燃环氧树脂的制备

2022-10-26胡志

胡志

(1.重庆科聚孚新材料有限责任公司,重庆 401332;2.中煤科工集团重庆研究院有限公司,重庆 400037)

环氧树脂(EP)具有成本低、良好的耐热性和耐溶剂性、优良的电气性能和力学性能、显著的粘合强度等特点,被广泛应用于复合材料、胶粘剂、电子封装、航空航天等领域[1-3]。溴系阻燃剂可以提高EP树脂阻燃性能,同时能保持EP树脂良好的力学性能,在阻燃要求高的应用领域,溴系阻燃EP得到了广泛的工业应用。然而,近年来对溴系阻燃体系燃烧过程中产生的有毒气体和对环境污染的担忧日益增加,无卤阻燃EP树脂成为研究热点[4-6]。其中膨胀型无卤阻燃EP树脂因其低毒、高效等优点被认为是一种很有前景的溴系阻燃EP树脂替代品[7]。

典型的膨胀型阻燃剂(IFR)体系通常由三部分组成:酸源(酸类化合物,如铵盐和磷酸盐)、成炭剂(炭源,含羟基化合物,如多元醇)和发泡剂(气源,加热时会放出气体的化合物,如三聚氰胺和尿素)[8]。传统的IFR主要是通过在聚合物基体中分别添加“三源”来实现,这不可避免地导致了“三源”的混合比不均匀、加工性差、力学性能降低、阻燃剂迁移、阻燃效率低、耐水性差等严重的负面影响[9]。为了解决传统膨胀型阻燃方法的缺点,研究人员长期致力于新型单组分IFR分子的设计与合成,并取得了一定的成果[10-11]。

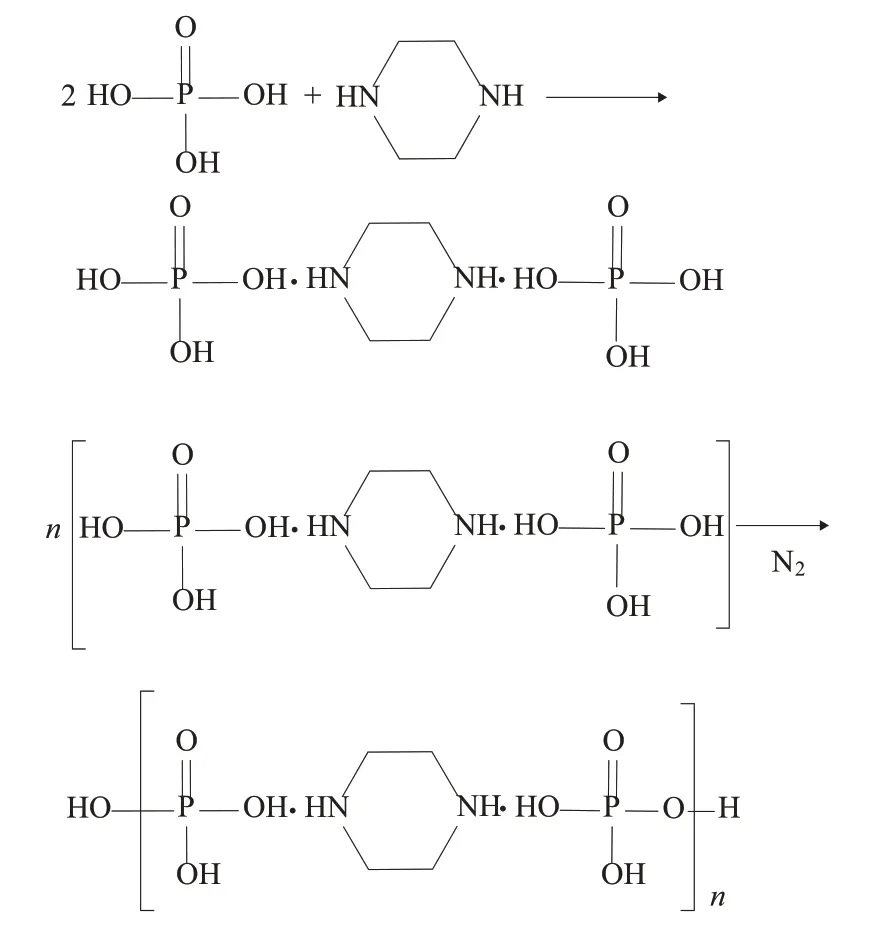

笔者采用化学方法(制备方法见参考文献[12])以磷酸和哌嗪反应得到的二磷酸哌嗪为原料(化学合成路线如图1所示),经脱水缩合反应合成了聚焦磷酸哌嗪(QZ10-2)。以QZ10-2为单分子膨胀型无卤阻燃剂,通过垂直燃烧测试和极限氧指数测试对EP树脂阻燃性能进行了研究,通过惰性气体中材料的热失重分析研究了材料的热分解行为,通过锥形量热测试研究了材料的燃烧行为,并通过扫描电子显微镜(SEM)对材料燃烧后测试后的炭层结构进行了研究。

图1 聚焦磷酸哌嗪(QZ10-2)化学合成路线图

1 实验部分

1.1 主要原材料

EP:E51,中国石油化工集团公司(中国岳阳);

聚醚胺:D230,德国BASF公司;

无卤阻燃剂:QZ10-2,重庆科聚孚新材料有限责任公司。

1.2 主要设备及仪器

热重(TG)分析仪:TGA2/DSC3型,瑞士梅特勒-托利多;

SEM:JSM-7800F型,日本电子株式会社;

垂直燃烧仪:CZF-3型,南京江宁分析仪器有限公司;

极限氧指数(LOI)分析仪:TTech-GBT2406-2型,泰思泰克(苏州)检测仪器科技有限公司;

锥形量热仪:TTec-GBT16172型,泰思泰克(苏州)检测仪器科技有限公司。

1.3 试样制备

称取一定量的E51和D230(质量比为5∶2),在40℃下预固化1 h,加入一定量的QZ10-2。搅拌10 min,原料混合均匀后,放入真空烘箱中抽取气泡,并倒入聚四氟乙烯模具中,在鼓风干燥箱中预固化,固化温度为60℃,固化时间为60 min;升温到110℃继续固化120 min,脱模后得到样品。

1.4 性能测试

垂直燃烧测试:样品厚度为3.2 mm,测试标准按GB/T 2408-2008进行。

LOI分析:样品厚度为3.0 mm,测试标准按GB/T2406.2-2009进行。

TG分析:将5~10 mg的样本在零相对湿度条件下处理后,用TG分析仪进行分析,升温速率为10℃/min,氮气氛围,测试温度范围为30~700℃。

锥形量热测试:样品尺寸为100 mm×100 mm×3 mm,测试辐射功率为35 kW/m2。

2 实验结果与讨论

2.1 阻燃性能

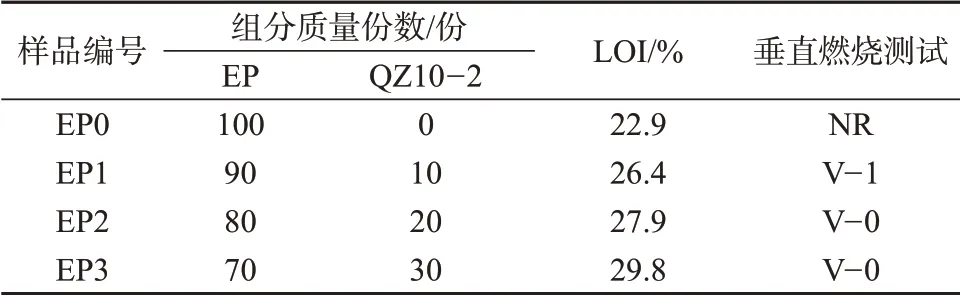

表1为EP材料LOI、垂直燃烧测试数据。纯样EP0的LOI值 仅 为22.9%。EP2的LOI值 达 到27.9%,垂直燃烧等级通过V-0级。增加QZ10-2含量,EP复合材料的阻燃性能明显增强。在试验中,EP3的LOI值增加到29.8%,垂直燃烧等级达到V-0级。可见,随着QZ10-2含量的增加,EP树脂材料的阻燃性能得到改善。

表1 无卤阻燃EP树脂阻燃性能

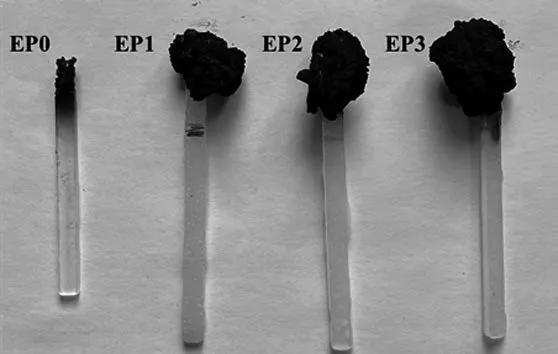

在阻燃测试过程中,均观察到样条表面产生膨胀性炭层,如图2所示,可以看到EP3的LOI数码照片的相对膨胀度最大,以及点燃时间最短。从宏观角度展现了EP3获得了高阻燃性能的原因。样品表面上形成的保护性炭层可以阻隔氧气,热量和易燃气体的传递,并且让内部基体远离热源,提高EP的阻燃性。这种高绝缘性能和低导热率是导致更高的LOI值的原因。说明单分子膨胀型阻燃剂QZ10-2主要通过凝聚相成炭机理实现阻燃作用,可以实现高效阻燃。

图2 无卤阻燃EP树脂氧指数测试后样条表面形貌

2.2 热分解行为

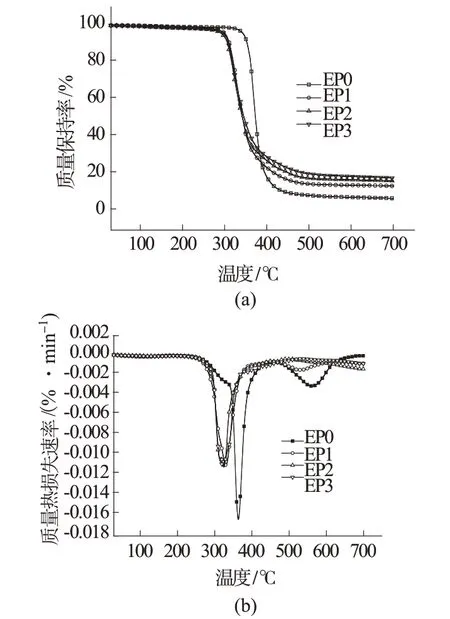

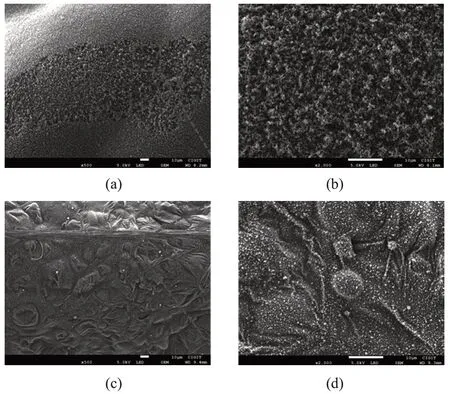

通过TG分析,可以得到高分子材料在受热分解情况下初始分解温度、高温残炭等数据。通过TG研究阻燃高分子材料的热分解行为,可以得到初始分解温度、残重等重要参数。图3为不同阻燃剂含量样品的TG及DTG曲线。

图3 无卤阻燃EP树脂在氮气气氛下TG及DTG曲线

表2为无卤阻燃EP树脂在氮气气氛下的TG数据。氮气氛围下,空白对比样品EP0的初始分解温度(样品5%热失重温度)为348℃,最大热分解温度为369℃,最大失重速率为0.026%/℃,失重平台为350~450℃,700℃质量保持率为7.1%,说明基料EP树脂在高温下具有一定的成炭性。加入10%阻燃剂QZ10-2后,QZ10-2受热产生酸性物质,导致EP1初始分解温度降低至308℃,最大热分解温度降低至328℃,高温下(700℃,下同)质量保持率提高至13.8%,失重平台为300~400℃,说明阻燃剂通过提前分解成炭,在材料表面形成保护性炭层,从而提高了材料的安全性,同时材料的失重速率相较纯EP树脂明显减缓,最大失重速率降低至0.012%/℃,说明阻燃剂的加入延缓了EP树脂的热分解,同时质量保持率的增加意味着更少的气相可燃产物,也进一步增加了材料的安全性能。随着阻燃剂含量的提高,初始分解温度和最大热分解温度则逐渐降低,材料热分解行为和EP1类似。这表明虽然其分解温度相较于EP0有所降低,但随着单分子膨胀型阻燃剂QZ10-2的加入,在300℃左右开始形成炭层,这也就是质量保持率增加的原因。

表2 无卤阻燃EP树脂热重分析数据

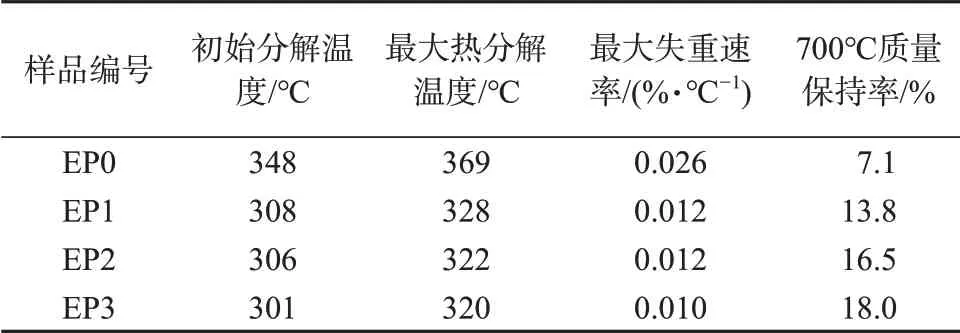

2.3 残炭形貌分析

膨胀型阻燃体系的阻燃效果与其表面炭层形貌密切相关,炭层越致密、连续,越能起到隔热、隔氧的作用,样品的熄灭时间才会越短[13]。图4为EP0和EP2样品垂直燃烧测试后,残炭SEM形貌图。EP0所形成的炭层疏松多孔,EP2表面炭层则较为致密且连续;且会在表面形成较小泡孔,说明存在有明显的气相阻燃现象。致密连续的炭层可以有效抑制氧气的进入以及可燃气体的逸出,同时由于炭层的热传导系数较低,还能对外界火焰热量进行有效阻隔,从而达到优异的阻燃效果[14-16]。

图4 垂直燃烧测试后样条残炭SEM形貌

2.4 燃烧行为分析

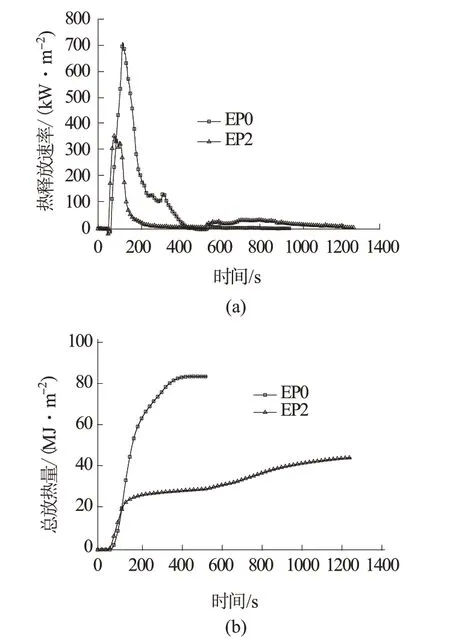

锥形量热仪是通过耗氧原理,可以提供高分子材料各种燃烧参数,是判断材料燃烧危险性有效手段。图5分别为纯EP树脂EP0和阻燃EP树脂EP2的热释放速率曲线及总放热量曲线。材料的热释放速率是最重要的火灾特性参数之一,特别是热释放速率峰值(PHRR),其值大小是判断材料火灾危险性的重要参数,PHRR越小,说明材料在火灾中引燃其他可燃物的概率越低。

图5 EP树脂及阻燃EP树脂HRR曲线及THR曲线

由 图5可知,纯EP树脂EP0的PHRR值达到710 kW/m2,而EP2只有351 kW/m2;与EP0相比,EP2的PHRR降低了50.6%。总放热量表示的是材料在锥型量热测试过程中放出的总热量,其值越大,材料在燃烧时释放的热量就越大,引发次生火灾的危险就越大。EP0的总放热量值为84 MJ/m2,而EP2只为29 MJ/m2;与EP0相比,EP2的总放热量降低了65.5%。PHRR与总放热量显示,加入单分子膨胀型阻燃剂QZ10-2的EP2材料具有更好的火灾安全性。

3 结论

(1)单分子膨胀型阻燃剂QZ10-2对EP树脂具有较好的阻燃效果,添加量达到20%,即可使3.2 mm样条达到垂直燃烧V-0级,LOI值达到27.9%。

(2)单分子膨胀型阻燃剂QZ10-2加入使EP材料初始分解温度提前,残炭量增加,阻燃剂在受热情况下产生酸性物质,通过与EP树脂反应形成膨胀成炭的方式起阻燃作用。

(3)产生的膨胀炭层结构致密且连续,能够起到很好的隔热隔氧作用;并且有明显的气相阻燃效果。

(4)单分子膨胀型阻燃剂QZ10-2加入能降低材料的热释放速率及总放热量,极大减小了材料的火灾危险性。