海上平台管线腐蚀评估及维修方法

2022-10-26冯勇

冯 勇

(中海石油(中国)有限公司天津分公司辽东作业公司 天津300457)

1 腐蚀分析与处理思路

1.1 腐蚀概况

某海上平台在运行的一条管线,在日常检查中发现一区域的管线外部三层聚乙烯3 PE(3-LAYER PE COATING)防腐层破损,层下出现了鼓包、腐蚀情况(鼓包区域尺寸约15 cm×10 cm),影响了管线的稳定运行。

鉴于管线处于运行阶段,为了最大程度降低生产影响,需要对腐蚀区域立即进行数据测量并开展腐蚀评估,以及据此制定下一步维修或更换方案。该管线主要参数如表1 所示。

表1 管线参数表Tab.1 Pipeline parameters table

1.2 腐蚀机理分析

海洋环境对管线具有较高腐蚀性,根据海拔高度可将腐蚀区域划分为大气区、浪花飞溅区、潮差区、海水全浸区和海泥区5 个区域,其中浪花飞溅区由于所处的位置特殊,受到多种因素影响,对于不具备钝化特性的一般钢材而言,该区域是海洋环境5 个区带中腐蚀最严重的区带[1]。本文中管线腐蚀区域正处于浪花飞溅区。

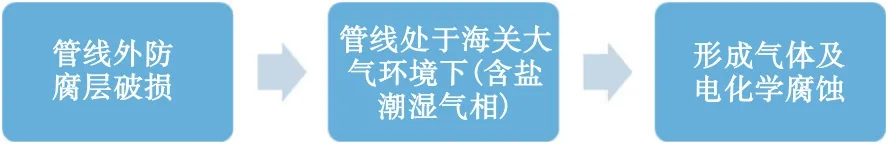

通过检查腐蚀区域外部3PE 防腐层,其存在外力导致的破损。结合腐蚀区域的锈层分析,加之该区域处于浪花飞溅区,空气潮湿,水分和盐分较大,在此环境下暴露的金属材料表面会形成连续的电解液薄膜,进而发生电化学腐蚀。此工况下氧的扩散比全浸状态下更容易,液膜越薄,大气腐蚀的阴极过程就越容易,腐蚀速率较大。海管立管表面产生锈蚀后,锈层不再对金属起到保护作用,且锈层和基体钢之间存在局部电池作用,会加速腐蚀,见图1。腐蚀机理如图2 所示。

图1 管线腐蚀Fig.1 Pipeline corrosion

图2 腐蚀机理图Fig.2 Corrosion mechanism diagram

①由于氧气量不足、温度较低等原因,具有保护性的氧化膜不易形成,随着溶解氧的浓度持续变大,氧极限扩散电流也将增大,致使氧离子化反应速度增大,腐蚀速度明显变大[2]。一般情况下,腐蚀反应产物经历 Fe(OH)2→Fe(OH)3→Fe2O3。当腐蚀产物以Fe2O3为主要成分时,其所形成的铁锈层的结构疏松、多孔,对钢结构基本没有保护作用[3]。

②在适当环境湿度范围内,锈层与管线钢材的局部电池形成开路,在Fe/Fe3O4界面上会产生如下阳极反应:

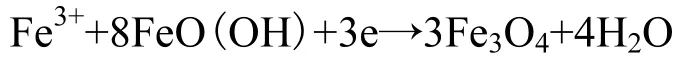

在 Fe3O4/FeO(OH)界面上则会产生如下阴极反应:

在反应过程中,加大阴极电流,对阴极起到去极化作用,加速腐蚀。

1.3 维修方案

根据管线发生腐蚀机理原因分析制定维修方案。主要思路为:①对腐蚀区域打磨处理,测量壁厚数据;②根据剩余壁厚评估制定维修方案,即维修或更换;③采取措施保证管线有效防腐。

2 管线腐蚀维修处理

2.1 腐蚀区域处理

对腐蚀区域外部3PE 防腐层进行环切,裸露内部管线金属表面。环切时注意从3PE 层内鼓起面与平面的交叉处为起点,切开后向外扩张撕扯掉防腐层。使用铜锤除掉锈层,用铜碗刷进行打磨和拉毛处理,直到钢材表面呈现金属本色,并要求金属表面处理的质量等级至少达到St2 级(完全除去金属表面的油污、氧化皮、锈蚀产物和旧防腐层,残留的锈斑和氧化皮等引起微变色的面积在任何 100 mm×100 mm 面积上不得超过5%,并除净粉尘[4]),之后用干燥的高压气体对处理表面进行吹扫。

2.2 剩余壁厚测量和腐蚀评估

对处理好的区域利用超声波测厚仪进行测厚,方法如下:在管线周长上均等测量8 个点为一组数据,再沿管线轴向每间距10 mm 测量一组数据,对薄弱点区域进行加密测量,最终测得最薄剩余壁厚3.45 mm(原始壁厚9.5 mm)。

管线的腐蚀将导致管线强度的降低,从而引起事故发生。因此,对腐蚀管线进行评价,并根据评估结果做出管线是否继续服役、维修或更换的决策十分有必要。

根据钢质管道管体腐蚀损伤评价方法对管体腐蚀损伤评定类别进行划分[5],具体如表2 所示。

表2 管体腐蚀损伤评定类别划分Tab.2 Classification of corrosion damage assessment of pipe

2.2.1 按腐蚀坑相对深度评定

蚀坑相对深度按照式(1)进行计算:

式中:A为腐蚀坑相对深度(%);d为实测的腐蚀区域最大腐蚀坑深度(mm);t为管道公称壁厚(mm)。

计算:A=(9.5-3.45)/9.5×100%=63.68%

因为60%<A=63.68%<80%,故还应计算腐蚀纵向长度评定和环向腐蚀影响评定。

2.2.2 环向腐蚀尺度C 的影响

环向腐蚀长度,即实际腐蚀区域在垂直于轴线的圆周方向上的投影弧长。

式中:D为管道公称外径(mm);C为实测的腐蚀坑在垂直于管道轴线的圆周方向上的投影弧长(mm)。

因为60%<A=63.68%<80%,且C>(2),故还应计算腐蚀最大允许纵向长度。

2.2.3 腐蚀纵向长度评定最大允许纵向长度按照式(3)计算:

式中:L为最大允许纵向长度(mm);Lm为实测的腐蚀区域最大纵向投影长度(mm);B为系数,当A>17.5%时,按照式(4)计算:

按照式(3)计算,L=26.05 mm<Lm。

按照式(4)计算,B=0.581 6。

2.2.4 最大安全压力评价

根据ASME B31G 最大安全压力评价公式,对于防腐区域长度很长时,可利用式(5)计算:

式中: ′

P 为最大安全压力(MPa);P为设计压力(MPa)。

根据式(5),计算最大安全压力′P=3.08 MPa<操作压力(5 MPa)。

综上计算结果,该管线腐蚀损伤评定类别为第3等级,即该管线腐蚀较严重,需降压运行或予以处理。根据评级结果,现场计划对腐蚀减薄区域进行维修(补强修复方案),以恢复管线的稳定运行。

2.3 管线腐蚀修复

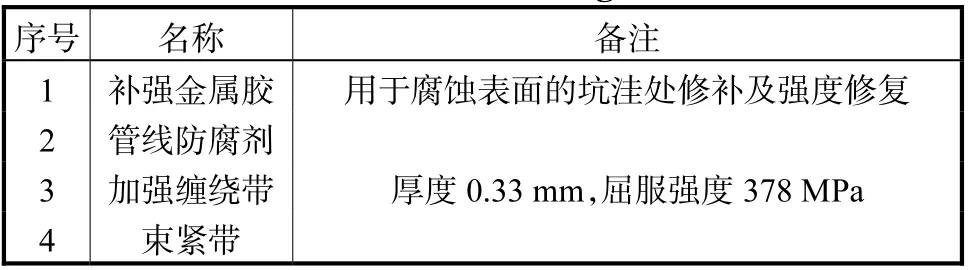

目前管线防腐层修复材料主要为2 种:①热缩聚乙烯防腐制品及冷缠或热缩防腐缠绕带;②双组分无溶剂涂料,主要有环氧和聚氨酯品种[6-7]。为了便于施工和达到既定的防腐效果,还要考虑海上作业条件及设备和机具使用的限制,本文综合应用2 种工艺,即冷缠防腐缠绕带加防腐剂的方式,同时采用补强金属胶和加强缠绕带对管线的腐蚀进行补强,达到了设计运行压力7.7 MPa 的要求,见表3。

表3 补强材料清单Tab.3 List of reinforcing materials

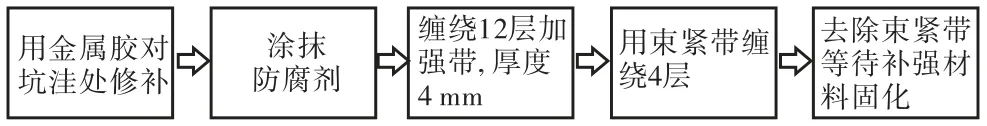

在正式施工之前,需要根据管线运行工况及加强材料性能参数计算得出补强工艺计算书。通过计算得知金属胶需涂抹厚度为3~5 mm,加强缠绕带缠绕12 层,缠绕厚度约为4 mm,缠绕区域为以腐蚀区域的下区域为界线,上下各延长120 mm。

2.3.1 补强金属胶

补强金属胶为双组分配置,使用时需将AB 组分搅拌均匀,充分混合。用抹刀将配制好的金属胶涂抹到处理好的腐蚀表面,并确保金属胶填补所有凹凸处抹平、无气泡。金属胶涂抹厚度为3~5 mm。施工后约2 h 检查金属胶的固化情况,并测量其固化后的硬度。用邵氏硬度仪对表面补强位置进行硬度测试,邵氏硬度达80 HD 以后为合格。当金属胶固化后,用砂纸修磨成管道外形,把突出的部位打磨掉,以减少局部应力集中。

2.3.2 环氧树脂防腐

环氧树防腐剂为双组分配置,使用前需要充分混合,混合后颜色应均匀,没有条纹。将配置好的防腐剂在管线外表面整体涂抹均匀,涂抹厚度为0.762~1.524 mm。如果环境温度过低(低于10 ℃),则在施工前 1 h 需将未混合的环氧树防腐剂泡在 30~40 ℃的温水中进行加温,1 h 后进行充分混合后方可使用。

2.3.3 加强缠绕带

展开加强缠绕带,使其尽可能贴近管线表面,不要拉长缠绕。加强缠绕带应该始终保持拉直,并与管线轴线方向保持垂直,而且按照如下缠绕方法进行施工:加强缠绕带应该围绕管线进行螺旋缠绕,顺序为从下到上,然后返回从上到下,依此类推,不得改变缠绕顺序,每层缠绕带应保证50%面积重合缠绕。当第一次缠绕完成后,需进行一次100%面积的叠加缠绕,每层需要喷水,然后再反向缠绕,最终在管线外部缠绕12 层(根据计算书确定)。每一次缠绕都需要紧致、平整、没有褶皱。

2.3.4 束紧带缠绕

当完成了加强缠绕带的缠绕施工后,需要在外面继续缠绕4 层(50% 叠加缠绕)束紧带,如图3 所示,加强绷带初步固化后可拆除束紧带。

图3 补强工艺流程图Fig.3 Flow chart of reinforcement process

待以上施工完成后,还需在5 ℃以上的温度下固化24 h,方可完成整个维修过程。

3 结 语

通过对管线腐蚀成因及腐蚀程度进行评估,明确了管线腐蚀治理的方案,采取补强修复方案恢复了管线的正常运行。整个维修过程简单、可靠、操作性强,对于有类似缺陷的管线维修提供了一定参考。