聚乙烯管道热熔焊接技术研究进展

2022-10-26李兆璞武立文范峻铭

李兆璞,武立文,乔 亮,范峻铭,张 毅*

(1.中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2.深圳市燃气集团股份有限公司,广东 深圳 518000;3.深圳市燃气输配及高效利用工程技术研究中心,广东 深圳 518000)

0 前言

PE管道具有耐腐蚀、密度小、抗氧化和连接方便等优点,目前已广泛应用于天然气和自来水运输达60余年[1],部分应用领域如图1所示。中国塑料管道的产量已达1 630 kt,是目前世界上最大的塑料管道生产国和使用国。然而经过多年研究和发展,我国的PE管道不合格率仍达23.9%[2],管道系统的损坏给国家和社会造成了巨大的经济损失。

图1 PE管的常见应用领域Fig.1 Common application field of polyethylene pipes

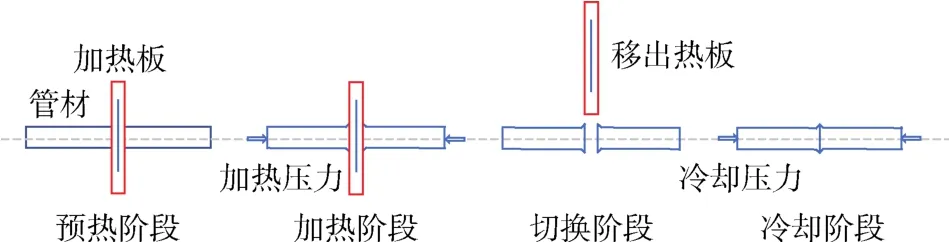

大规模铺设塑料压力管道是国家基础设施建设的一项重要内容,PE管道系统的铺设,避免不了要对管道进行焊接。PE焊接的主要方式有热熔焊接和电熔焊接,其中热熔焊接因成本低、操作简单而被广泛应用于实际工程中。热熔焊接分为预热阶段、加热阶段、切换阶段和冷却阶段,如图2所示,整个过程中焊接管道的端部被加热熔化,再施加压力使熔融的管道冷却凝固,形成热熔接头。热熔接头的质量是整个塑料管道系统可靠性的重要影响因素之一,根据美国相关组织的调查显示13%的塑料管道失效是由接头失效造成[3]。一般认为,优秀的热熔接头与管道基材具有相同的力学性能,良好的热熔接头与管道基材的力学性能差异在标准允许的范围之内。

图2 热熔焊接流程图Fig.2 Flow chart of hot melt welding

近些年来,PE管道的生产和应用得到了快速发展,成为我国管道工业的重要环节。PE管道的焊接是影响塑料压力管道应用的关键技术之一,如何使热熔接头形成稳定的微观结构、具有良好的质量,对保障PE管道的安全、推动我国塑料压力管道的发展具有重要意义。本文介绍了目前国内外对PE管道热熔接头质量的影响因素和可靠性评价方法的研究进展。

1 热熔接头质量的影响因素

1.1 相关标准

GB/T 32434—2015[4]对 75~630 mm 直径的燃气和输水PE管道单一低压和双重低压2种热熔焊接程序进行了规定。该标准对管材铣削、管件夹持、表面清洁等焊前准备做了详细要求,并根据被焊管件的半径和厚度给出了对应的焊接参数值。此外国际上有关热熔焊接的标准有美国现行标准ASTM F2620-13、德国现行标 准 DVS 2207-1 和 欧 盟 现 行 标 准 ISO 21307[5]。ASTM F2620-13[6]中规定了承插、对接和鞍形融合3种热熔焊接方式,详细介绍了操作步骤,并规定了合格热熔接头卷边的最小尺寸;DVS 2207-1[7]标准对压强升高至焊接压强的升压时间做了具体要求,且使用的焊接压强相对较低;ISO 21307[8]规定的热熔焊接程序种类最多,包括单一低压、双重低压和单一高压热熔焊接。

上述标准都详细规定了热熔焊接的工艺流程,介绍了现场判断热熔焊接接头是否合格的方法。但标准中只给出了焊接参数的参考范围,未提到如何选取最佳焊接参数组合。因此研究焊接参数对接头质量的影响,对改进标准规范、保障PE管道安全具有重要意义。

1.2 焊接温度的影响

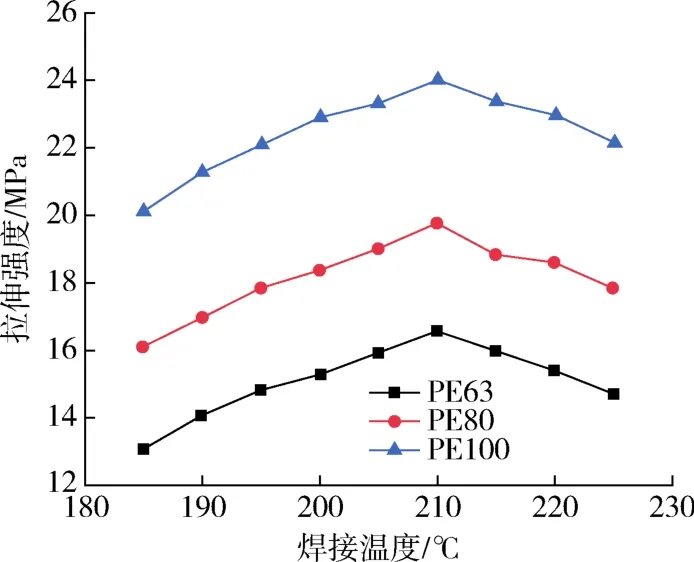

热熔焊接的焊接温度通常指加热阶段加热板达到的最高温度,其取值会显著影响焊接接头的力学性能。王晓芹[9]研究了PE管道热熔焊接温度对焊接接头拉伸强度的影响,结果如图3所示,热熔接头的拉伸强度随焊接温度升高呈现先增高后降低的趋势,在210℃达到最大值,不同级别的PE管道变化趋势相同。阳代军等[10]研究了焊接接头冲击韧性与焊接温度的关系,结果显示接头的冲击韧性也随焊接温度升高呈现先增高后降低的趋势。

图3 焊接温度和焊接接头拉伸强度的关系Fig.3 Relationship between tensile strength of welded joints and welding temperature

热熔接头性能的变化主要是因为材料微观结构的改变。PE在加热后变为熔融状态,在外力作用下,熔融区的分子链会不断重叠和缠结,部分熔融体还会被挤出焊接面,形成焊接卷边。冷却后的焊接区域材料经过了重结晶过程,结晶度、晶体形状和分子链大小也均发生了改变[11]。焊接温度的高低直接影响焊接材料熔融区分子链的活动特性,过高的焊接温度会导致焊接区PE分子链发生断裂而变短,晶体结构被破坏,同时过热会使材料发生热氧化破坏,可能产生气体杂质。这些气体在焊接过程中未被排除,会附着在焊缝和卷边中形成气孔,致使产生应力集中现象而导致接头性能降低。过低的焊接温度会使分子链运动活性不足,解缠、渗透和缠结过程进行地不够充分,结晶度降低,最终无法形成性能合格的热熔接头[2]。

1.3 焊接压力的影响

在冷却过程中,为了使两段被焊接管道的焊接面紧密贴合,需要在被焊接管道上施加一对大小相等、方向相反的压力,该压力被称为焊接压力。焊接压力的大小也是影响热熔接头质量的重要因素。卢涛等[12]在不同焊接压力条件下对多种规格的PE管道进行热熔焊接,并对接头进行了拉伸实验,结果如图4所示,结合接头的拉伸屈服强度和断裂伸长率判定0.07~0.45 MPa是合格的焊接压力区间。Dai和Peng[13]通过扫描电子显微镜和X射线衍射法观察接头的拉伸断口发现,随着焊接压力的增大,开裂纤维尺寸和密度减小,轴向分子链尺寸和密度减小,焊接接头拉伸性能降低。

图4 不同焊接压力条件下应力-应变曲线Fig.4 Stress-strain curves under different welding pressure

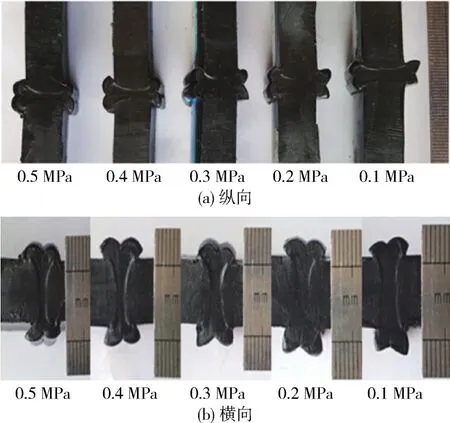

焊接压力选取不正确,可能导致焊接接头出现过压或欠压缺陷。图5[13]为不同焊接压力产生的卷边抛面图,焊接压力超过规定的标准值即为过压,将导致焊接区的熔融体溢出过多,形成的卷边过大,沿管径方向的熔融区减小。挤压过后剩余沿管径方向的熔融区离加热源相对较远,高分子材料温度较低、热运动缓慢,分子链的解缠和再缠结不够充分,结晶度降低,均可能降低接头的质量。欠压是指焊接压力过低,分子链没有足够的外力使其再缠结,减少熔融区材料的溢出,焊接面的气体和灰尘等杂质无法排至焊缝外,导致焊缝产生孔洞,也会降低接头的性能。

图5 不同焊接压力产生的卷边剖面图Fig.5 Profile of crimping generated by different welding pressure

1.4 卷边结构的影响

卷边是热熔焊接的重要标志之一,它是由热熔区的熔融态PE材料在焊接压力作用下向管道外溢出、冷却后凝固形成。由于是受挤压形成,卷边在焊缝处呈现近似X的形状。卷边材料的结晶度和分子链在形成过程中均发生了变化,分子链受力的方向由之前的沿管道轴向变为了径向,而结晶度的变化受焊接压力的影响先增大后减小。综合以上因素,卷边结构会给热熔接头的可靠性带来一定的影响。

郑津洋等[14]通过拉伸实验研究了卷边对热熔接头力学性能的影响,发现卷边的存在会显著降低接头的拉伸性能,二者的拉伸屈服强度相差近27%,而断裂伸长率差一倍以上。范自伟等[15]通过改变实验的温度环境发现有卷边和无卷边接头的拉伸性能差异会随温度的增大而增大。Bergstrom等[16]通过蠕变拉伸实验发现带卷边试样的失效时间低于去除卷边的试样。造成上述结果的原因是卷边在受挤压形成的过程中,外部材料冷却较快,卷边和管道中间留有缝隙,在拉伸过程中缝隙端部会造成应力集中现象,导致裂纹加速扩展,致使试样的拉伸性能降低。

综上所述,为了使热熔接头的力学性能达到最佳,应选择最优焊接参数组合。但不同规格、不同级别的PE管道对焊接参数的敏感性不同,因此当大量铺设焊接同一种PE管道时,可以考虑先探究该型号管道的最佳焊接参数组合,再进行施工作业。为了降低卷边结构对管道性能的危害,在焊接过后应目测卷边的形状,及时排查可能造成裂纹扩展的卷边。此外可以考虑去除热熔焊接卷边来提高焊接质量,但目前缺乏这样一种理想卷边去除方法,去除的方法既要能完整的剥离卷边,又要不伤及管道基材,在实际工程中操作起来具有一定的难度。

2 热熔焊接接头的力学性能测试方法

2.1 相关测试标准

GB/T 32434—2015中只提到了PE管道热熔接头的外观检验和卷边切除检验等非破坏性检测方法,适用于工程现场检测;GB/T 19810—2005[17]详细规定了热熔接头的拉伸强度和断裂破坏形式的测试方法,要求拉伸试样形状根据管道壁厚选取,采用5 mm/min拉伸速率的慢速拉伸实验;GB/T 6111—2018[18]规定了热塑性塑料管材的静液压实验方法,可用来测得热熔焊接后管道的耐内压能力。此外,与PE管材热熔焊接相关的国标还有GB/T 2918—2018塑料试样状态调节和试验标准环境、GB/T 3682—2018溶体流动速度测定、GB/T 17391—1998氧化诱导时间测定和GB/T 1843—2008 冲 击 性 能 测 定[19-22]。 国 际 标 准 ISO 21307[23]涵盖了最多的接头性能测试方法,包括慢速拉伸测试(ISO 13953)、快速拉伸测试(ASTM F2634)和静水压力测试(ISO 1167)[24-26]。

2.2 拉伸实验

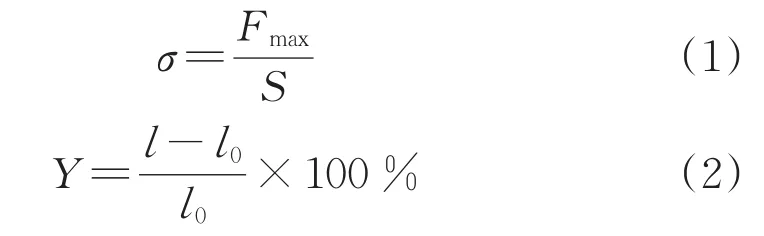

拉伸实验是一种短期破坏性力学实验,用来获取实验对象的拉伸屈服强度和断裂伸长率等数据,相关计算公式如式(1)~(2)所示:

式中Fmax——拉伸最大载荷,N

S——试样初始横截面积,mm2

Y——断裂伸长率,%

l——试样拉伸断裂后的长度,mm

l0——试样初始长度,mm

PE材料是一种典型的塑性材料,弹性屈服强度较低,受轴向载荷作用下含热熔接头的材料表现出与基材不同的性质。图6和图7分别为PE接头的拉伸试样和拉伸实验图。阳代军等[27]分别对PE管道基材和热熔焊接接头进行了拉伸试验,发现带热熔焊接接头试样的拉伸屈服强度比基材提高了21%(焊接温度为210℃、焊接压力为0.15 MPa、加热时间为140 s)。造成这种变化的原因为在合适的焊接条件下,焊接区材料晶体发生重组,晶体尺寸和数量均增大,结晶度高于基材,分子链间作用力也随之升高[28]。另一方面,带接头试样的断裂伸长率显著低于基材试样[29],这是由于接头附近的材料硬度和弹性模量高[30]、卷边使横截面积增大,导致带接头试样拉伸过程中焊缝两侧只有一侧发生了颈缩。

图6 热熔接头拉伸试样Fig.6 Tensile sample of hot melt joint

图7 PE管热熔接头拉伸试验Fig.7 Tensile test of hot melt joint of polyethylene pipe

与稳定的金属材料不同,PE材料在不同试验条件下表现出的力学性能有较大的差异。Tarek等[31]研究了应变速率(10~500 m/min)对PE管道基材和热熔焊接接头拉伸性能的影响,发现两者的弹性模量和拉伸屈服强度随应变速率的增大而增大,断裂伸长率随应变速率的增大而减小。闵文[32]采用不带卷边的改进热熔接头拉伸试样,分别在5、10、20、50 mm/min的拉伸速率条件下进行试验,发现50 mm/min速度下试样几乎没有被拉长,断裂形式为脆性断裂,而其他速率条件下拉伸历程曲线有明显的塑性阶段,发生了断裂延伸。Shim等[33]基于同一个热熔焊接管道进行取样,研究了母材不同厚度内表面、中间部位和外表面以及轴向、环向的抗拉强度,同时比较了23℃和80℃下材料抗拉强度的变化。实验证明管道内表面抗拉强度比外表面抗拉强度高,23℃下的抗拉强度高于80℃下的抗拉强度。

由此可见,热熔焊接过后接头的拉伸力学性能有了较大变化,抗拉能力有所提高。但在不同焊接条件下,接头抗拉屈服强度的增幅不同,在不同试验条件下试样的断裂形式也不同,因此不能仅采用拉伸性能来评估热熔焊接接头的可靠性。

2.3 裂纹扩展实验

PE管道系统的使用寿命通常要求50年以上,为了验证热熔焊接后管道是否达到寿命要求,有学者对接头进行了耐慢速裂纹增长实验,来研究焊接后管道裂纹出现和扩展的时间变化。

李孝三和漆宗能[34]将裂纹扩展导致PE材料断裂的过程分为裂纹慢速增长阶段和快速增长阶段,其中裂纹快速增长阶段时间非常短,因此认为PE材料的使用寿命主要取决于裂纹慢速增长的时间。

Li等[35]采用裂纹圆棒(CRB)测试法,根据测量所得的裂纹张开位移CODmax和破坏时间,分别计算了PE100管道基材和热熔焊接接头的静载下最大初始应力强度因子Kmax,相关公式如式(3)~(6)所示:

式中Fmax——最大加载载荷,N

b——试样除去裂纹剩余部分半径,mm

aini——初始裂纹长度,mm

d——试样直径,mm

研究表明热熔接头的Kmax比基材低6.7%,说明热熔焊接降低了管道的强度和使用寿命。图8为CRB试样示意图,图9[35]为基材和焊接材料CRB试样的断面对比图。该研究还对2种圆棒试样的断口进行了扫描电子显微镜扫描,结合CODmax的实验数据发现热焊接工艺对裂纹扩展机理影响不大,但焊接试件的后记循环持续时间明显缩短,表明该类试件的抗裂纹扩展能力减弱。此外,使用SEM观察发现接头处存在许多孔洞,接头试样的纤维与基材相比也较短,这些也可能是导致接头寿命缩短的原因。

图8 裂纹圆棒(CRB)试样Fig.8 CRB sample

图9 基材和焊接材料CRB试样断面对比Fig.9 Comparison of CRB sample sections between base material and welding one

张建国等[36]也对PE管道热熔焊接接头的抗慢速裂纹扩展性能进行了测试,发现当Kmax一定时最大力和最小力的比值越大,试样的疲劳裂纹速率越小,材料的疲劳寿命也就越大。此外,该研究还基于已有的疲劳裂纹扩展试验数据,提出了一种PE100热熔焊接接头蠕变寿命预测模型,预测了50年静载荷下热熔接头应力强度因子大小为0.555,具体公式如式(7)~(8)所示:

式中Y——指定使用年限

tf——失效时间,s

Krishnaswamy等[37]在宾夕法尼亚边缘缺口试验(PENT)[38]的试样基础上进行了改进,对比测试了PEHD4710基材和热熔焊接接头的慢速裂纹扩展性能,发现在2.76 MPa、80℃条件下基材的断裂时间平均为900 h,断裂形式为韧性断裂,而接头的断裂时间平均为33.3 h,断裂形式为脆性断裂。研究还发现实验温度降低会减缓接头的裂纹扩展速度,2.76 MPa、60℃试验条件下接头的断裂时间为115 h。

与拉伸性能变化不同,热熔焊接接头的抗裂纹扩展能力显著低于管道基材,因此裂纹扩展可能为导致热熔焊接接头失效的主要原因之一,实际工程操作中应尽量避免因操作环境不合格或操作不当而在焊缝附近产生裂纹。

综上所述,仅采用一种实验方法不足以表征热熔接头力学性能的可靠性,目前缺少一种更为全面的力学性能测试方法。建议对热熔焊接PE管在多种环境条件下进行实验测试,保证焊接接头能满足在复杂工况中安全使用的要求。

3 有限元模拟在热熔焊接接头评价中的应用

3.1 有限元模拟的理论模型

加工PE制品需要将固态的原料加热至熔融态,再冷却成型,整个过程经历了固态-液态-固态的相变转换,再加上聚合物独有的长链结构,使PE材料对应力的响应兼有弹性固体和黏性流体的双重特性,该特性称为黏弹性。在对PE管道热熔焊接进行有限元分析时,材料的属性还会随温度场的变化而改变,因此相应的材料模式应选择热黏弹性。

Schmachtenberg 和 Schoeche[39]基于多个麦克斯韦模型提出了可预测PE-HD材料热应力的模型。王建平等[40]对热黏弹性本构方程进行了整理,并基于该本构关系对PE管热熔焊接温度场和应力场进行数值模拟,作如下假设:

(1)不计聚合物的结晶、取向和流动残余应力,初始应力为零;

(2)聚合物为各向同性的热流变简单材料;(3)聚合物的应力应变值足够小。

黏弹性本构方程表示如式(9)~(10)所示。

式中sij——应力偏量

eij——应变偏量

s——平均应力

e——体平均应变

G——松弛函数

eth——热应变

ξ(t)——修正的时间标量

诸多学者基于上述热黏弹性本构关系,模拟了PE管道热熔焊接的温度场和应力场,并与试验测得数据进行了对比,验证了该模型的可行性[40-42]。同时,该模型也适用于注塑件残余应力的研究[43-44]。

非线性黏弹性本构方程通常适用于应变小于0.1的小变形,对于测量材料拉伸强度的单轴拉伸实验,PE材料应变可达2.0以上,因此需要一种新的本构模型来表征PE材料的应力-应变关系。

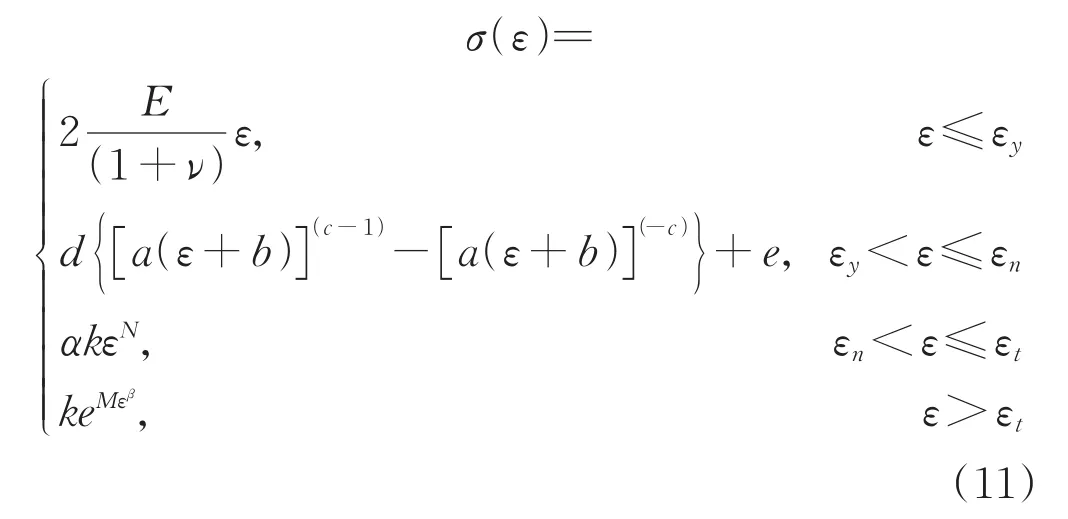

Haward 和 Thackray[45]提出了一种可描述玻璃状聚合物拉伸颈缩趋势的力学模型,基于该模型,Argon[46]提出了真实应力与延伸率的关系方程。为了使本构关系表征更准确,G′Sell和 Jonas[47]采用经验本构方程将应力-应变关系分为了弹性阶段和硬化阶段,Hutchinson和Neale[48]对该经验方程进行了整理和修正。Neale和 Tugcu[49-51]采用胡克定律拟合应力-应变曲线,将颈缩前的非线性变形阶段用修正后的Ogden公式[52]描述。Kwon[53]最终将以上本构方程整合用以描述PE材料的变形过程,表示如式(11)所示:

式中σ——等效应力

ε——等效应变

εy——线弹性到非线弹性的临界应变点

εn——颈缩起始应点

εt——硬化起始应变点

a~e、α、k、N、M、β——拟合参数

根据上述本构方程,通过修改拟合参数,使数值模拟所得工程力-位移曲线与试验所测曲线拟合,即可得到所需材料的本构模型。

此外,Sherwood 和 Frost[54]提出了一种适合 PEHD材料力学性能的经验本构模型,马赛尔等[55]基于该模型提出了PE-HD材料的拉伸本构模型,并通过试验证明该模型所得应力-应变曲线与实验曲线相吻合。赵兴民等[56]基于拉伸试验数据提出了一种可以拟合材料屈服前应力-应变曲线的非线性拟合本构模型,并基于该模型研究发现,PE-HD材料焊接接头的弹性模量和屈服强度随拉伸试验的应变率增大而增大。

PE是典型的塑性材料,应力-应变关系相比于金属材料更为复杂。开展PE材料本构关系研究,分析材料的力学性能变化,有助于建立准确的有限元模型。基于热黏弹性本构关系建立的PE管道热熔焊接模型,得到焊接温度场和应力场,分析焊接过程中管道的熔融区和热影响区分布以及焊接残余应力分布,可以预测管道热熔接头的性能和使用寿命。

3.2 温度场模拟

PE热熔焊接过程中,管道的加热和冷却是至关重要的2个环节,加热温度的高低、加热和冷却时间的长短都会直接影响焊接区热量的分布,进而影响焊接的质量。然而,管道焊接区温度场的分布不能由热熔焊接机直接测得,借助温度探测仪也无法测量整个连续的温度场。由于高分子材料具有独特的结构,在加热过程中涉及到玻璃态、高弹态和流动态多个相态的转变,材料的性质也复杂多变,温度场的理论计算也相对困难。因此,借助有限元软件模拟整个焊接区温度场,对于改善热熔焊接加热方式和加热参数、提高焊接质量具有重要意义。

谷侃峰[41]使用ANSYS有限元模拟软件,模拟了整个热熔焊接过程中管道的温度分布。他将预热、加热、切换和压焊4个步骤分为了4个分析步,管道内壁和外壁采用了不同的对热换流系数,材料的传热性质也通过等价比热容法进行计算输入。模拟发现,撤离热源后,部分热量由管壁内部传至加热面,导致加热面的温度还会短暂升高。此外,模拟所得温度场中,材料温度高于熔点的厚度值,与焊接试验得到的溢边大小相等。吕亚峰[42]也采用了相同的模拟方法,验证了温度场模拟的可行性。

Wałęsa等[57]建立了聚合物热熔焊接的三维有限元模型,研究了聚氨酯和热板两者间接触热阻对传热效果的影响。模拟发现,接触热阻对聚合物材料的焊接区大小有显著影响,为了使模拟结果更加贴近实际状况,应采用合适的接触热阻,不能只采用单一热源。模拟还发现,过长的加热时间不能明显增大热影响区的熔融区,相比之下适当地提高加热温度能取得更好的效果。

研究表明,目前有限元软件可以准确地模拟PE热熔焊接的温度场,得到的瞬态温度场变化可用于分析焊接应力场和估算焊接接头的质量,对于改善热熔焊接参数、提高工程PE管焊接质量有重要指导作用。

3.3 焊接残余应力模拟

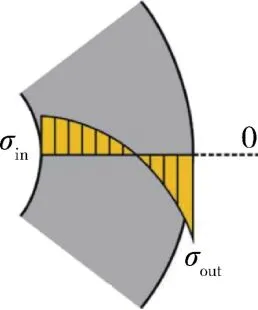

PE在加工成管材的过程中,需要先加热成熔融态,再放入模具中挤压冷却成型,如图10[58]所示。当黏弹性聚合物冷却成型时,内外壁冷却速度不同、密度和体积不规则变化等情况会使管壁产生残余应力。加工产生的残余应力可分为流动残余应力和热残余应力,其中热残余应力远大于流动残余应力[59],因此微结构形态改变而产生的流动残余应力在研究过程中忽略不计。

图10 PE管道挤压和冷却成型的工艺流程Fig.10 Extrusion and cooling molding process of polyethylene pipe

残余应力在管壁内部表现为拉应力,外部表现为压应力[60]。残余应力的存在,会加速管道内部裂纹的萌生和扩展,显著降低了管道的使用寿命[61]。Poduška等[58,62]通过数值模拟和实验相结合的方法,建立PE长条切割试样并施加初始应力条件,使有限元模型的挠度与实验相吻合,进而得到PE管的轴向残余应力;该团队还基于弯曲梁理论,通过单缝环切法测得了聚合物管的环向残余应力,分布规律如图11所示。

图11 PE管道的环向残余应力分布Fig.11 Distribution of circumferential residual stress in polyethylene pipe

PE管道经过热熔焊接后,聚合物材料的属性和结构再次发生了改变,残余应力的分布也发生了一定的变化。王建平等[63]基于黏弹性本构模型建立了高密度PE管热熔焊接接头的应力场数值模型,计算表明该焊接残余应力在接头处近热端环向应力表现为压应力,远端为拉应力,而轴向应力极小可忽略不计。由于管道外表面直接与外界空气对流、冷却速度快,且受焊接装置固定约束,应力峰值略大于内表面,内外表面应力峰值都出现在焊缝附近。此外,该研究作者还通过切割法和盲孔法实测了管道焊缝的残余应力,结果与模拟相吻合。Sun等[64]采用温度场和残余应力场耦合的数值模拟方法,计算发现PE管热熔接头的环向残余应力远大于径向和轴向残余应力,残余应力分布为在管壁边界为压应力,管壁内部为拉应力。

焊接残余应力的存在,可能加速接头裂纹的扩展,成为管道失效的影响因素之一。因此,现场工程中应规范热熔焊接操作流程、改善焊接参数和焊接设备,使PE材料在融化和冷却过程中温度分布均匀变化,以此降低焊接残余应力对管道安全使用的危害。

3.4 焊缝材料属性变化

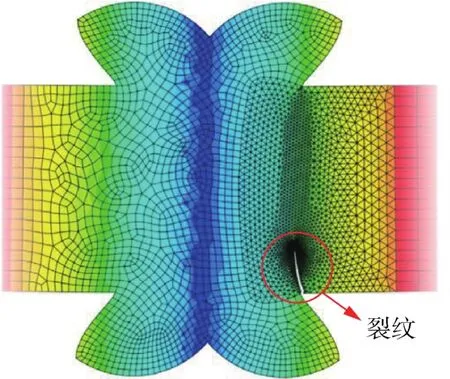

热熔焊接过后,焊缝及热影响区材料的结晶度有所提高,弹性模量等力学特性也发生了改变。为了研究这一变化对管道使用的影响,Ševčík等[65]利用ANSYS建立三维管道裂缝模型,模型中热熔接头处的材料属性沿焊缝对称分布,模型的弹性模量由焊缝向管道远端递减。对比发现,材料的不均匀分布会显著提高管道的断裂应力强度因子,增加了管道使用的危险性。Mikula等[66]分别建立了保留卷边和去除卷边的管道热熔接头模型,同样也考虑了接头处材料的不均匀分布。图12为卷边附近的裂纹扩展模拟,结果显示焊缝材料的不均匀性使应力强度因子增加,在保留卷边的情况下接头因应力集中较容易产生环向裂纹,在去除卷边的情况下轴向裂纹较易在焊缝处发生和扩展,应力强度因子高于未焊接管道。综合考虑裂纹的扩展速率,保留卷边相对更有益于管道寿命的延长。

图12 卷边附近的裂纹扩展模拟Fig.12 Finite element simulation of crack growth near the weld bead

通过实验检验聚合物管道热熔焊接接头的可靠性,属于破坏性检验方法,试验后的管道无法再进行使用。而采用科学的有限元模拟方法评价热熔接头的可靠性,能直观地分析接头失效的过程和机理,节省了人力财力,可以考虑取代部分实验检测方法。

4 热熔焊接接头的无损检测方法

4.1 超声检测技术

超声检测技术是最常用的无损检测方法之一,该技术利用了超声波在介质中传播时会衰减和散射的特点,结合声学原理和计算图像处理技术,可以检测到PE管道及接头的结构缺陷,对PE热熔焊接接头的力学性能和可靠性进行评估。

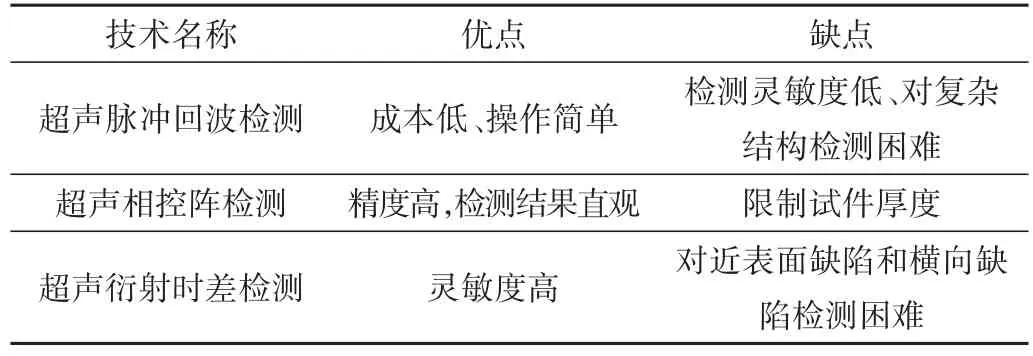

超声检测技术主要包括超声脉冲回波技术、超声相控阵技术和超声衍射时差技术[67]。其中,超声脉冲回波检测依靠超声波遇阻反射原理对接头进行检测;超声相控真检测结合了惠更斯原理采用多声束聚焦提高了声能,检测结果更加准确;超声衍射时差检测则是利用衍射波对缺陷进行检测。表1列出了3种超声检测技术的优缺点,其中超声相控阵检测技术在PE管道热熔焊接无损检测中应用最为广泛。

表1 超声检测方法对比Tab.1 Comparison of ultrasonic detection methods

XIA等[68]通过超声波回波脉冲检测技术,识别到了PE管道热熔焊接接头低温、欠压和含杂质等缺陷,检测结果图像如图13所示。Mike和Fredrik[69]使用超声波相控阵技术检测了125~1 000 mm的PE管道,验证了该技术可检测接头存在的杂质、孔洞和冷焊缺陷。施建峰等[70]也利用超声相控阵检测方法,检测到了PE燃气管道热熔焊接接头孔洞、裂纹和熔合面夹杂等缺陷。

图13 不同焊接缺陷的超声波检测结果Fig.13 Ultrasonic detection results of different welding defects

虽然超声检测技术有诸多优势,但也存在困难和挑战。对于黏弹性材料特性的大尺寸PE管,声衰减和频散效应会随着传播距离的增加而累积,并且会发生严重的畸变,理想的波动方程无法准确描述实际的传播规律。因此,建立适用于PE材料的相控阵声场模型,准确预测长距离传播过程中的声压分布,是发展PE管道超声检测技术的重要前提[71]。

4.2 微波检测技术

微波检测技术依靠微波在介质中传播时可能产生的反射、穿透和散射等现象,缺陷可以看作是具有与周围材料不同的介电常数的介质,通过测量微波的幅值、相位和频率等信号来检测热熔接头可能存在的缺陷[69]。与超声检测相比该技术操作简单,不需要使用耦合剂使设备和试样接触,受微波灵敏度的限制,其灵敏度与检测精度相比较低。

Robert和Jack[72]验证了微波技术可以通过图像后处理区分PE管道基材和热影响区材料。祝新伟等[73-74]使用微波扫描法检测到了PE管道热熔接头裂缝、过压和冷焊缺陷,验证了该技术对热熔接头缺陷检测的可行性。Ken和David[75]基于低压微波成像技术开发了一种新的无损检测(NDT)技术,可用来检测热熔接头的杂质和冷焊缺陷,并使用拉伸实验验证了缺陷的存在。

4.3 其他检测技术

除了上述2种无损检测方法,适用于压力管道可靠性检测的还有射线检测技术和红外热成像技术。其中,射线检测技术是利用了高能量射线优秀的穿透能力,缺陷在射线检测结果图像中颜色与周围区域存在明显差异,以此可以来检测缺陷的类型和位置;红外热成像技术是对检测区域施加热激励,再利用红外热传感器检测物体中热量传播情况来判断缺陷的类型和位置。

射线检测技术无法检测平行于检测面的裂纹缺陷,且射线有较高的放射性,在实际操作中要求进行辐射防护,操作相对复杂;红外热成像技术由于需要施加热激励,无法检测常温下的在服役PE管道。综上所述,超声检测技术和微波检测技术相对更适用于PE管道热熔接头可靠性的无损检测。

5 PE管道热熔焊接连接技术的应用和前景

PE管道目前不仅普遍应用于天然气和自来水的运输,在矿业、通信和核工业等领域也得到了广泛使用。管道之间的连接是影响整个系统结构完整性和持久性的重要因素,随着PE等塑料管道应用的不断扩展和深入,塑料压力管道连接的安全性也逐渐引起人们重视。热熔焊接方法因其高质量、高效率的优势,目前广泛应用于PE、聚丙烯和聚丁烯等塑料压力管道的连接已达60余年[76]。

为了满足塑料压力管道的连接要求,热熔焊接技术也向着自动化、智能化的方向发展。随着机械制造技术和计算机数字控制技术的进步,热熔焊接机也在不断更新和升级,全自动热熔焊机逐渐走进人们的视野。相比于传统的手动和半自动热熔焊接机,全自动热熔焊接机控制精度高,焊接工艺参数使用更为精确,人工操作环节也少,避免了人为因素导致焊接缺陷的发生。研究明确不同PE管材的最佳焊接工艺参数组合,在工程中使用全自动热熔焊接机进行焊接操作,可以减少管道系统连接的工作时间,显著提高焊接质量和系统整体的可靠性。

PE等塑料管道相比于传统的金属压力管道具有质量小、价格低廉、耐磨损、耐腐蚀和耐绝缘等特点,在某些领域“以塑代刚”成为一种发展趋势,大口径、厚管壁和高压力也成为了塑料压力管道的发展要求。热熔焊接更适用于大口径管道的焊接,技术的发展将面临更多的机遇和挑战。充分开展塑料焊接理论研究,完善焊接操作规范和质量控制体系,有助于促进我国塑料压力管道的广泛应用和国民经济的快速发展。

6 结语

热熔焊接方法在PE等塑料压力管道领域有着广泛的应用和广阔的前景。现行热熔焊接相关标准详细规定了焊接的操作流程和注意事项,但只给出了焊接参数选取的参考范围,焊接参数部分仍尚不完整。采用同一组参数进行热熔焊接,不同等级、不同尺寸的PE管道热熔接头也会表现出不同的力学性能。研究焊接参数对热熔接头可靠性的影响、探究PE管道具体型号的最佳参数组合,并建立全面、系统的热熔焊接参数选取标准,有利于提高焊接接头和PE管道整体的可靠性。

现行标准对热熔接头力学性能测试的规定尚不完整,目前适用于塑料材料的测试标准中,只用拉伸实验相关标准针对目标为PE管道热熔接头。热熔接头仅靠一种破坏性实验无法完成可靠性评价,需要建立一种全面、可靠的测试方法和相关标准,以期能够快速、准确地判断接头质量。有限元模拟技术已可以完整地模拟焊接过程,所得温度场和应力场结果与实验结果较为吻合,可以一定程度上代替实验评估焊接管道的使用寿命。

热熔接头无损检测方面已取得较好成绩,超声检测技术和微波检测技术可以测得接头的孔洞、杂质和冷焊等缺陷,并能够进行快速定位。目前无损检测技术仍处在快速发展阶段,可视化、自动化和智能化是其未来的发展方向。期待开发商业化的无损检测设备,并建立PE管道无损检测相关流程和标准,对于热熔焊接质量的评估具有重要意义。