溅射功率对Ag-TiN涂层微观组织、耐磨性能影响研究

2022-10-26田庆庆徐晋勇

田庆庆, 徐晋勇, 李 铜, 高 波

(桂林电子科技大学 机电工程学院,广西 桂林 541004)

复合涂层材料融合了不同材料的特性,如耐磨性、抗菌性、高硬度、耐高温等,可改善单一涂层在某些方面的性能缺陷[1-3],在很多领域逐渐取代单一涂层材料。银(Ag)元素具有广谱抗菌性,对革兰氏和大肠杆菌等都有效[4-6];氮化钛(TiN)涂层具有化学稳定性好、硬度高、耐磨性好、生物相容性好等突出特点[7-9]。医用钛合金(如Ti6Al4V)广泛应用于生物体植入物,但因其耐磨损性能较弱、不具备抗菌性等引起的生物感染问题层出不穷[10-12],成为困扰医学界的难题。采用磁控溅射技术,分别在Ti及钛合金表面制备TiN-Ag复合涂层,研究复合涂层的抗菌性能、耐磨损性能及对钛合金基体材料残余应力方面的影响,将Ag-TiN复合涂层作为Ti6Al4V表面的保护层,结合Ag抗菌性能与TiN耐磨损性能,以解决植入材料引起的感染问题,获得了一些成果[13-16]。但溅射功率对TiN-Ag复合涂层耐磨性能的影响,目前研究较少。

通过采用直流磁控溅射技术,在钛合金(Ti6Al4V)材料表面制备Ag -TiN复合陶瓷层,研究了不同溅射功率对Ag -TiN复合涂层微观组织结构及耐磨性能的影响。

1 实验方法

1.1 陶瓷涂层制备

采用真空纳米涂层制备系统,样品台尺寸φ75 mm,极限真空度8×10-4Pa,靶材固定台φ50.8 mm。基体材料选用TC4钛合金材料(60 mm×80 mm×3 mm),各成分质量分数:铁(Fe)≤0.30,碳(C)≤0.10,氮(N)≤0.05,氢(H)≤0.015,氧(O)≤0.20,铝(Al)5.5 ~ 6.8,钒(V)3.5 ~ 4.5,其余为Ti。材料强度1.012 GPa,密度4.51 g·cm-3。靶材选用高纯度Ti、Ag、TiN材料,尺寸φ50 mm×4 mm,纯度均大于99.99%。

基体材料的处理:分别用400#、800#、1200#、1500#和2000#型号水磨砂纸对钛合金表面进行打磨,抛光机抛光至镜面;超声波清洗15 min,清洗液为丙酮、酒精和去离子水组成的混合溶液,以除去试样表面的指纹、灰垢等污染物;取出样品,风干备用[17]。

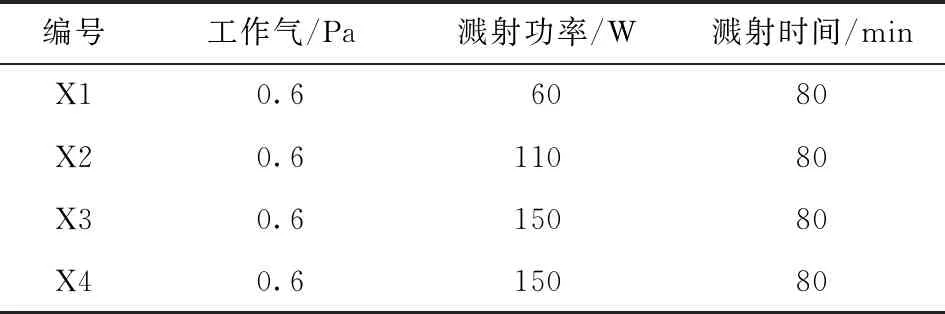

为增强Ag-TiN陶瓷涂层在钛合金表面的附着力,首先在钛合金基体表面预制一层Ti过渡层[18],然后采用Ag与TiN双靶材共溅,在过渡层表面制备Ag-TiN陶瓷涂层。Ti过渡层制备工艺参数:溅射功率150 W,溅射时间20 min,工作气压0.6 Pa。Ag-TiN复合涂层制备工艺参数,其中X4为TiN涂层工艺参数,如表1所示。

表1 Ag-TiN复合涂层磁控溅射参数

1.2 材料表征

采用Quanta FEG 450扫描电子显微镜,观察涂层厚度、晶粒微观组织;采用X射线能量色散光谱对涂层成分进行定量分析;采用Brukeer-aXs-D8型X射线衍射仪分析表面物质的物相[19-20]。

1.3 性能测试

分别在载荷为10、20 N作用下,用HSR-2M型高速往复摩擦磨损试验机对已处理样品X1、X2、X3、X4、未处理样品进行往复摩擦磨损实验,加载时间10 min、主轴转速200 rad/min、往复长度3 mm。

2 结果与分析

2.1 微观形貌与成分分析

不同功率下制备的试样截面微观形貌,如图1所示。由图1可知,溅射功率不同,Ag-TiN复合涂层的厚度也不一样,且随着功率的提高,涂层厚度逐渐增加。测得X1、X2、X3试样的涂层厚度分别为2.941、3.625、5.023 μm,中间过渡涂层(图1中白色层与灰色层之间颜色较为暗淡的部分)厚度约0.5 μm。Ag-TiN涂层、Ti过渡层和基体间彼此之间基本未出现缝隙间隔及剥落现象,整个涂层具有良好的多层叠加结。

图1 样品截面微观形貌图

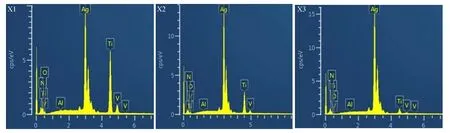

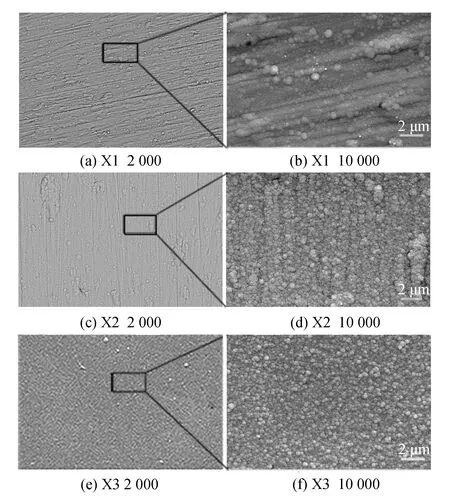

EDS检测结果如图2所示,质量百分比如表2所示。由图2可知,所有试样涂层均含有Ti、Ag、N元素,说明在基体表面成功制备出Ag-TiN复合涂层。由表2可知,在样品X1、X2、X3中,Ag的质量分数分别为50.97%、70.42%、91.25%,且随着溅射功率的提高,Ag含量不断增加,而Ti与N的含量则不断减少,这是由于随着功率的增大,更多的Ag颗粒扩散到涂层表面。此外,样品成分中含有微量的O、V和Al元素,则是由于在靶材元素溅射到基体过程中,部分原子从基体表面溢出来并随着靶材分子一起沉积到基体表面。

图2 涂层能谱分析

表2 不同样品表面主要成分 %

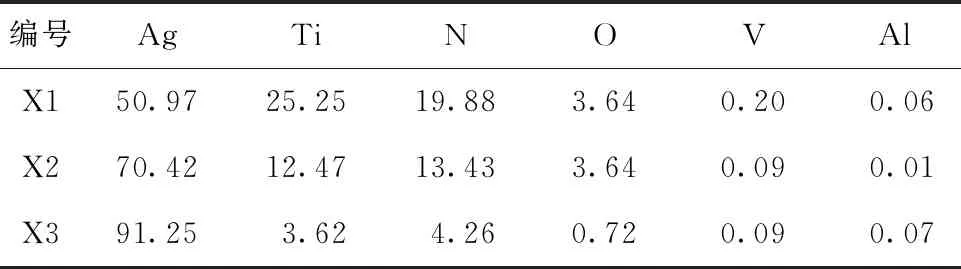

2.2 涂层微观分析

在2 000倍和10 000倍的扫描电镜下,X1、X2、X3样品的Ag-TiN复合涂层表面形貌与晶粒尺寸,如图3所示。由图3可知,样品X1有明显的条纹与沟痕,Ag-TiN晶粒为长条形;样品X2涂层沟痕较浅,且能看到晶粒堆积的现象,说明表面晶粒被细化;样品X3表面则完全看不到条纹与沟痕,晶粒的位置与均匀度清晰可见。

图3 X1、X2、X3样品表面SEM微观形貌图

2.3 表面物相分析

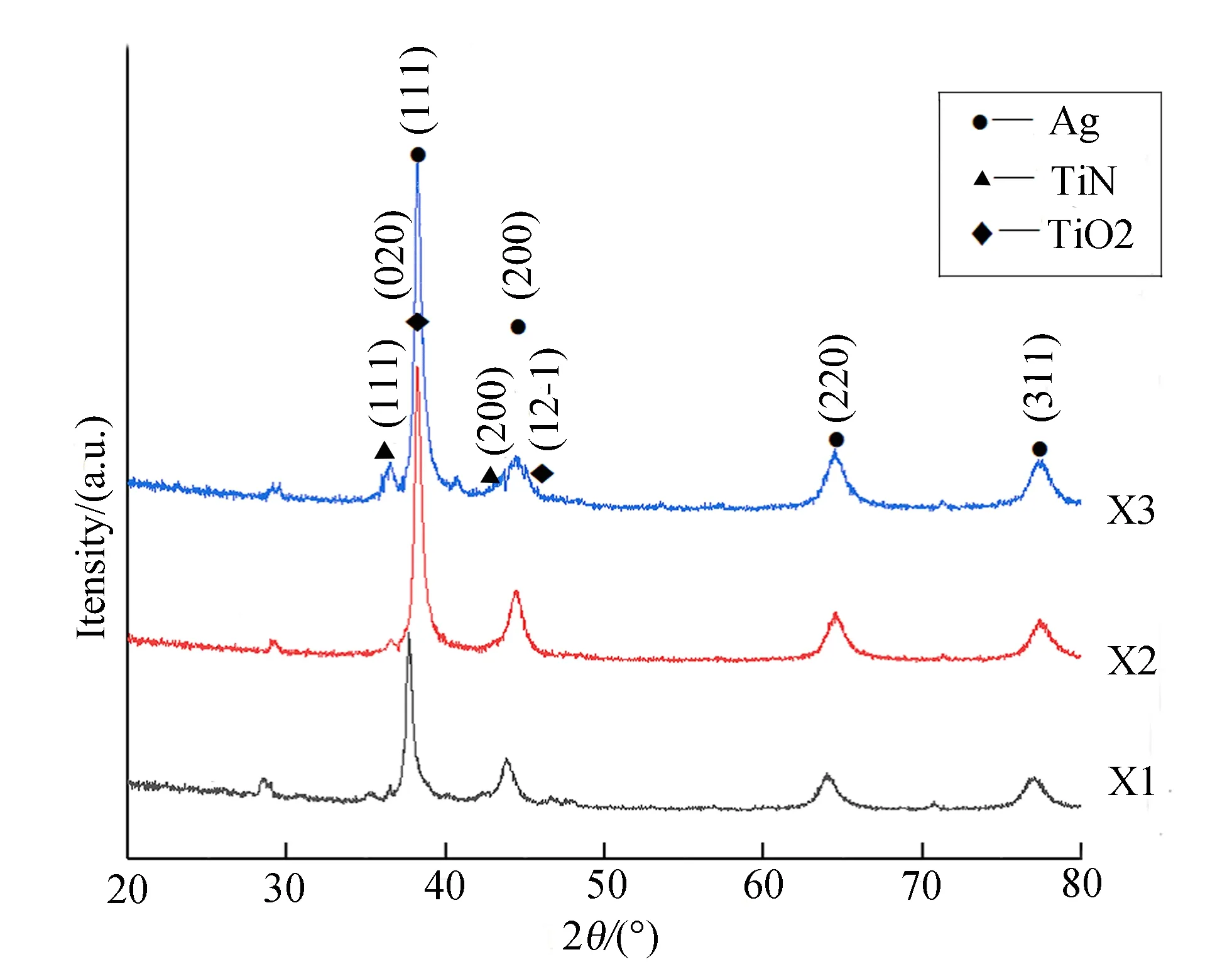

图4为样品X1、X2、X3涂层表面XRD图谱。由图4可知,X1、X2、X3样品薄膜表面成分主要为Ag和TiN,说明在基体表面存在Ag-TiN复合涂层。此外,样品表面含有少量的TiO2,这是由于在钛靶材溅射过程中,基体溅射出的少量氧气与钛原子发生了氧化反应。样品X1,X2,X3在Ag(111)和 TiN(111)处的衍射峰值越来越强,说明Ag含量的提高增大了面心立方TiN(111)、TiN(200)的晶面择优取[22]。

图4 X1、X2、X3样品XRD图谱

2.4 耐磨性能分析

摩擦系数是判定材料摩擦学性能的主要因素之一,在同等条件下,摩擦副摩擦系数越小,则材料的耐磨损性能越好。

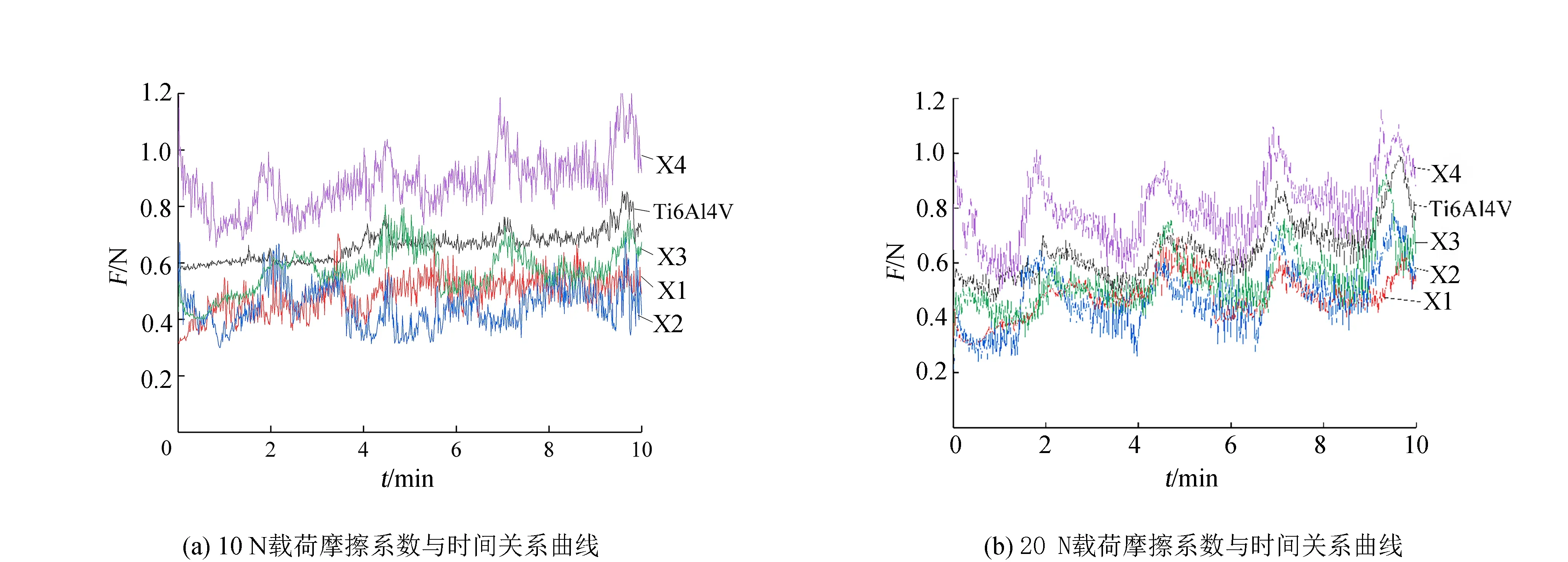

试样X1、X2、X3、X4、Ti6Al4V基体材料分别在10、20 N载荷摩擦系数与时间关系曲线,如图5(a)、(b)所示。由图5(a)可知,在10 N载荷下,X4(TiN)样品的摩擦系数最大为0.92,基体材料的摩擦系数为0.71,样品X1、X2、X3的摩擦系数分别为0.49、0.42、0.67;由图5(b)可知,在20 N载荷作用下,X4样品的摩擦系数为0.89,基体材料的摩擦系数为0.81,试样X1、X2、X3的摩擦系数分别为0.57、0.56、0.71。在10 N和20 N载荷的作用下,含有Ag-TiN复合涂层的X1,X2,X3 样品,其摩擦系数均低于TiN涂层和无涂层的Ti6Al4V基体,说明Ag的加入在一定程度上降低了表面摩擦系数。

图5 基体材料分别在10、20 N载荷摩擦系数与时间的关系

另外,样品X2比X1的摩擦系数小,这是由于随着表面Ag含量的增加,涂层表面晶粒组织得到改善,表面变得平整均匀而致密,表面粗糙度大幅下降。但样品X3的摩擦系数大于样品X2,这是因为随着银含量的进一步增加,表面涂层的硬度下降,摩擦系数反而增加。

X1、X2、X3、X4样品在10 N载荷作用下的磨痕形貌如图6所示。测量各试样在10 N载荷下摩擦磨损试验前后的质量,可得 Ti6Al4V基体的磨损量最大为3.6 mg,X4样品涂层的磨损量最小为1.3 mg,X1、X2、X3样品的磨损量相近,X1样品的磨损量为2.9 mg,X2样品的磨损量为2.4 mg,X3样品的磨损量为2.4 mg。综上可知,样品X1,X2,X3相比于基材的磨损量均有所降低,说明耐磨损性能都有所提高,但是相比样品X4(TiN镀层)的耐磨损性能仍存在较大差距。这说明Ag的掺入会增大涂层磨损量,但降低了涂层的摩擦系数,改善了基体的耐磨性。

Ag-TiN薄膜耐磨损性能的提高主要由2方面因素造成,一方面基体表面高硬度和高强度的TiN涂层增强了耐磨损性能,这也是耐磨损性能提高的主要原因;另一方面银颗粒的掺入也能够在一定程度上提高表面陶瓷涂层的耐磨性能。银颗粒作用机制包括:1)银离子接触到钛合金后与涂层表面原子发生连续碰撞,形成大量位错、空位团、间隙原子等缺陷,产生强化效果,进而提高了耐磨抗力;2)在摩擦过程中,由于剪切力和机械热的作用,薄膜中存在的纳米Ag颗粒向摩擦界面扩散形成大的尺寸Ag颗粒,在摩擦过程中形成的“棒状物磨屑”充当润滑物,避免了摩擦副直接接触涂层,从而减少摩擦作用[23]。

3 结束语

1)利用磁控溅射技术,采用不同功率(60、110、150 W)在钛合金表面制备了均匀致密的Ag-TiN复合涂层,钛合金表面涂层Ag质量分数分别为50.97%,70.42%,91.25%。

2)Ag颗粒的掺入,阻碍TiN晶界向周边扩展,限制氮化钛的尺寸,从而细化晶粒,降低涂层粗糙度,减小摩擦系数,且Ag含量越高,表面晶粒越小。

3)通过摩擦磨损试验,发现制备了Ag-TiN复合涂层的钛合金都比无涂层的钛合金有较低的摩擦系数和较少的磨损量,说明材料的耐磨损性能得到提高。其中溅射功率为110 W的复合涂层比另外几组样品摩擦系数低,耐摩擦磨损性能较优。