制冷与空调用套管换热器强化换热研究

2022-10-26张海涛ZHANGHaitao

张海涛 ZHANG Hai-tao

(合肥通用职业技术学院,合肥 230031)

0 引言

换热器也称热交换器,是把热量从一和种介质传给另一种介质的设备。换热器是各种工业部门最常见的通用热工设备,广泛应用于化工、能源、机械、交通、制冷、空调及航空航天等各个领域。换热器不仅是保证某些工艺流程和条件而广泛使用的设备,也是开发利用工业二次能源,实现余热回收和节能的主要设备。制冷换热器是在制冷行业和制冷系统中使用的,用以实现冷量传递和冷量回收的设备,常见的形式有冷凝器、蒸发器、风机盘管和组合式空调机组等等。

1 套管换热器传统基本结构和换热原理

1.1 套管换热器基本结构

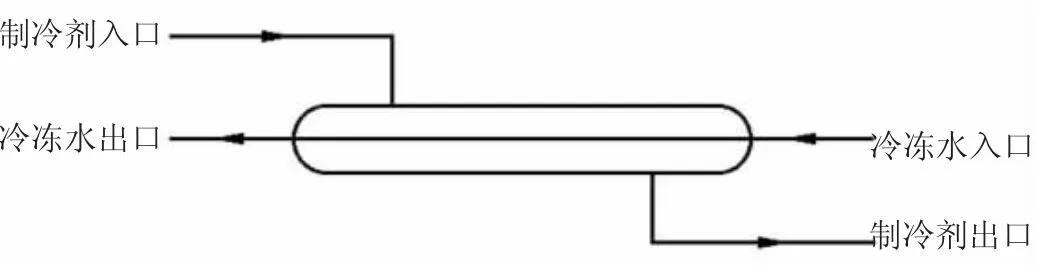

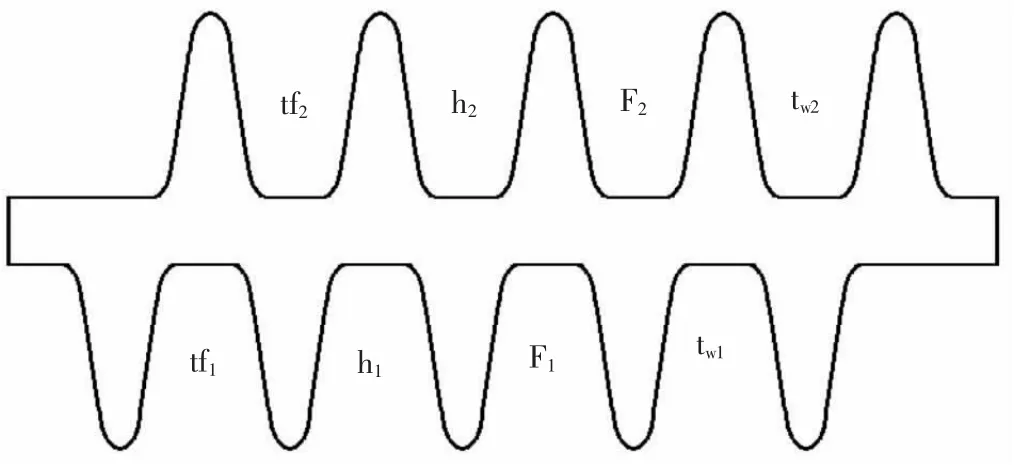

传统套管换热器利用同轴双层套管的形式进行制冷系统冷量的传递,内层管走换热介质冷冻水,内层管与外层管之间走制冷剂,利用流体对流换热的形式进行热量传递,具体结构如图1。

图1 套管式换热器原理图

如图1所示为套管式换热器的构造简图,它由不同直径的两种管子套在一起组成同轴套管构成。小圆管内流过一种流体,小圆管外壁与大圆管内壁质检形成环形空间流过另一种流体。小圆管的管壁就形成隔在两种流体之间的传热壁面。在实际设计和制造这种换热器时,采用同轴套管以螺旋式结构堆叠在一起,以减小换热器占用空间,提高空间利用率。

1.2 套管换热器的热阻计算

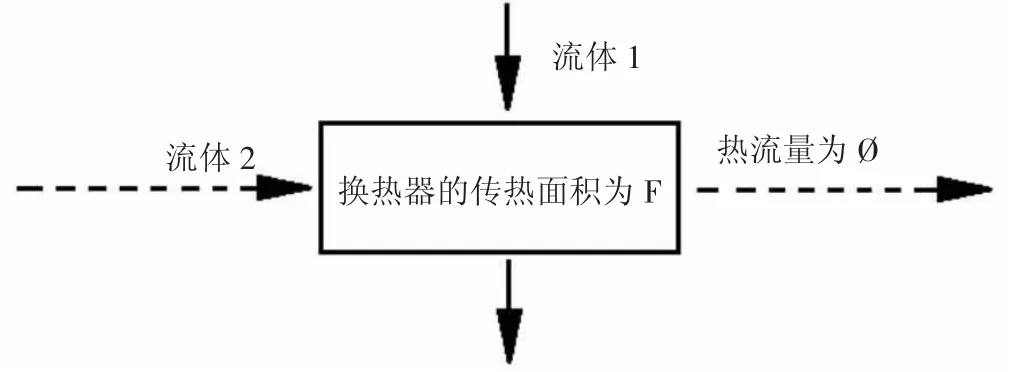

在换热器传热计算过程中,通常以经典热力学公式作为基础进行计算如图2所示,两种流体在壁面间传递热量时,符合经典热力学稳态导热的传热方程,即为:

图2 换热器传热原理图

其中,Ø表示传热过程中的热流量,单位为w;K表示壁面间的传热系数,单位是w/(m·℃);F表示换热面积,单位是m,Δt表示两壁面之间的温差,单位为℃。

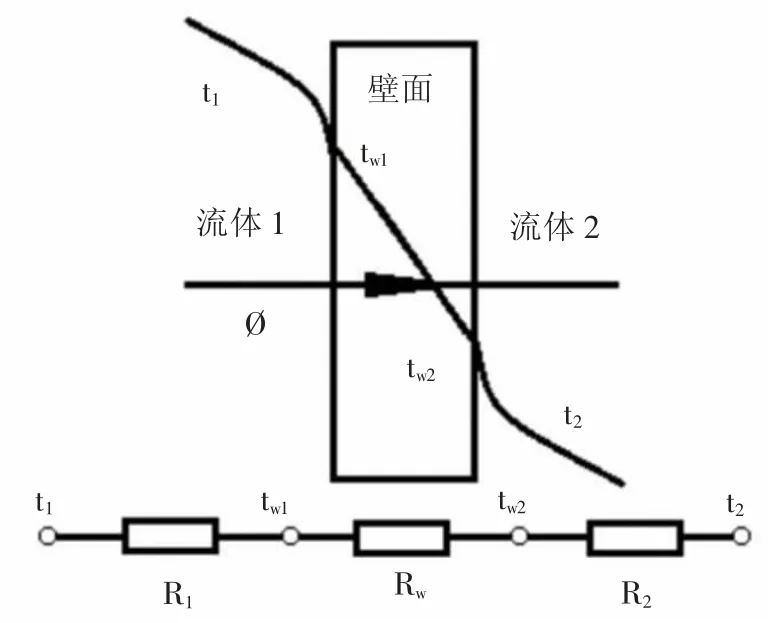

在研究换热器在传热过程中的规律,通常以传热系数的倒数来表示热传递过程中的阻力,我们称为热阻,这样就可以套用电学的基本规律来研究传热学。套管式换热器在换热过程中,除了壁面本身的热阻之外,两种流体与壁面之间换热的时候,也会存在热阻,这种热阻我们称之为对流换热热阻。不同的流体介质具有不同的性质,在换热时也会以不同热阻的形式呈现。如图3所示。

图3 对流换热热阻示意图

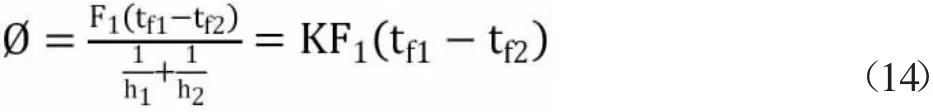

以电学中的欧姆定律来描述传热学中的热流量,这个方程可以写成如下形式:

式中,t和t为换热器表面两侧流体的温度;R为流体1与壁面传热时的对流换热热阻;R为流体2与壁面传热时的对流换热热阻,R为壁面本身的热阻。从公式(1)和(2)可以看出总热阻可以描述为各串联热阻之和,公式如下:

这种以对流换热形式进行的热量传递,其热阻包含以下几个方面:

①热流体侧对流换热热阻R,包括该侧扩展表面或肋片的温度不均匀性产生的热阻;

②壁面本身的传热热阻R;

③冷流体侧对流换热热阻R,包括该侧扩展表面或肋片的温度不均匀性产生的热阻。

2 套管换热器结构改进设计

从公式(3)可以看出,如果想让换热器在换热过程中的热流量提高,可以从以下几个方面来进行,首先可以增加换热器的传热表面,传统增加传热表面的方式是在管内增加肋片的形式。其次是可以减小换热过程中的热阻,热阻有三个方面,冷流体侧的换热热阻,热流体侧的换热热阻和管壁本身的换热热阻。换热器管壁本身的热阻跟换热器材料有关,流体侧的对流换热热阻的大小跟流体本身的流动形式有关。普通制冷剂和水等流体在常规流速的情况下是以紊流状态存在的,但是可以通过螺旋流动的方式增加其绕动,从而可以降低其对流换热热阻。流体的螺旋流动可以通过在管内壁和外壁增加螺旋肋片的形式来实现。这种方式不仅可以增强流体扰动,降低换热热阻的情况下,同时可以降低在流体流动过程中的阻力。既可以增强换热效率,又可以在系统运行过程中降低水泵能耗,起到节能的效果。

套管式换热器为了强化换热,可以对套管换热器进行以下改造:①套管内管内壁采用螺旋肋片结构;②内管外壁采用螺旋肋片结构。

2.1 套管内管内壁采用螺旋肋片结构

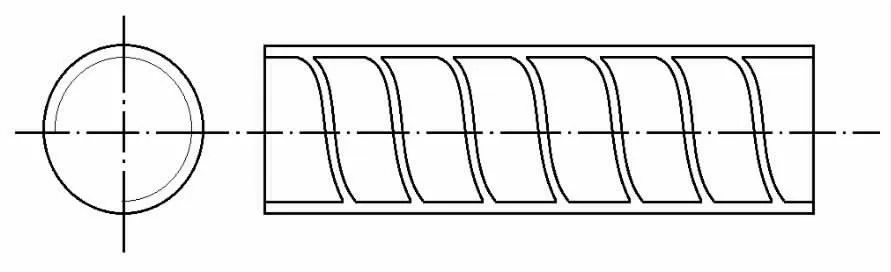

制冷套管换热器的外管内壁采用螺旋肋片结构,可以使流体在流经管路的过程中增加流程,从而增加换热效率,同时由于流体在螺旋结构的引导下,以涡流形式流动增加的在与壁面的对流换热过程中的扰动,使对流换热系数大大增加,第三个方面,内壁的螺旋结构增加的换热面积,增加了换热量,如图4所示。

图4 套管换热器外管内壁螺纹示意图

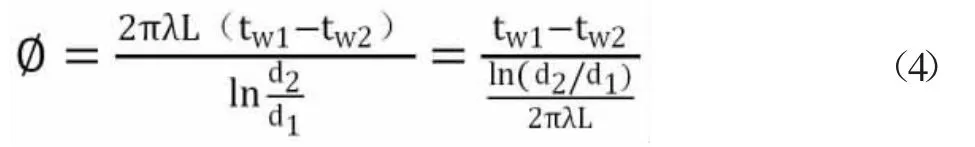

在换热器适用圆管壁面导热是,传热的热流量为:

式中d为圆管壁的外径,单位为m;d为圆管壁的内径,单位为m;L为圆管壁的长度,单位为m;λ为圆管壁材料的导热系数,单位为W/(m·℃)。

由此我们可以得出在圆管导热的情况下的热阻为:

由式(5)可以得出,如果想降低在传热过程中的热阻,有两种方法可以实现,其一就是通过增加管长,可以降低热阻;其二就是增大圆管内径。换热器受到自身空间大小的限制,要增加管长很难实现;增大圆管内径势必要减少壁厚,壁厚降低的情况下会降低管路强度,因此,在这样的情况下,采用的唯一方法就是以在圆管内壁增加肋壁的方式来增加圆管内径。

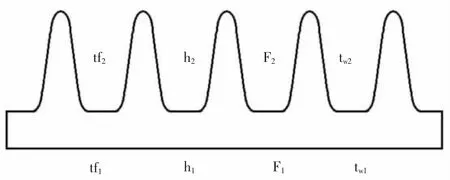

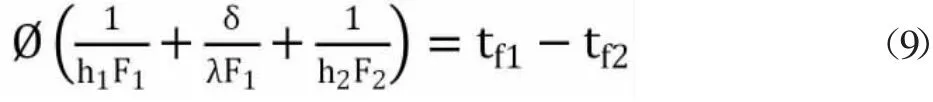

在换热器表面一侧采用肋壁的形式来强化传热,是一种增强换热器传热性能的有效方法,如图5所示。如房间空调器的蒸发器、冷凝器等都适用肋片来强化传热。肋片的形状有很多种,如片状、条状、柱形、齿形等等。套管换热器其内部增加的肋壁,有流体通过的情况下,为了降低阻力,其肋壁的形状宜采用圆角的形式,如图5所示,设肋和壁是同一种材料,导热系数为λ,厚度为δ,肋壁的表面积为F,肋面温度为t,肋壁侧流体的温度为t,流体对肋壁面的对流换热系数为h,无肋侧光壁的表面积为F,肋面温度为t,肋壁侧流体的温度为t,流体对肋壁面的对流换热系数为h。

图5 肋壁传热示意图

设t>t,通过肋壁的稳态导热形式如下,

流体与光壁表面一侧的换热量为:

肋壁的导热为:

冷流体与肋壁表面一侧的换热量为:

将上述三式移项后相加可得:

所以通过肋壁的传热量可以写成如下公式:

从公式(10)中可以看出,通过对流换热进行热量传递时,可以有以下几种方法,其一,扩大两种流体的温差,在制冷系统中,如果想扩大温差,在热流体温度不变的情况下,只能降低冷流体的温度。在制冷原理中,如果要降低冷流体的温度,就需要降低制冷循环的蒸发温度,降低蒸发温度会是制冷系统的能效比降低,这是得不偿失的。其二,减少肋壁的厚度,这种情况会降低换热器的强度。其三,增加F的面积,这是通过增加肋壁的形式来实现的,由于肋壁的表面积F大于光壁的表面积F,这说明,平壁改为肋壁后会增强传热。在制冷空调工程中,把表面传热系数小的一侧的面积增大,是一种增强传热的最广泛的方法。肋壁面的面积F与光面的面积F的比值F/F被称为肋化系数,用α来表示。当h(F/F)的值接近于h时,即使再增加F/F的值,也不会有明显的增强换热的效果。

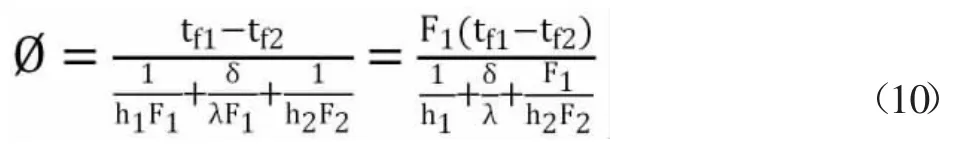

2.2 内管外壁采用螺旋肋片结构

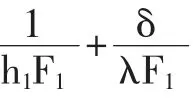

在公式(10)中,如果以光壁的面积为基准来计算传热系数,则传热系数的公式可以写成如下形式:

则传热量的公式可以写成如下形式:

从这个公式可以看出,如果想增强换热效果还可以增加F的面积,这就是在套管换热器中的内管的外壁增加螺旋肋片结构的理论基础。在对流换热过程中,传递的热流量与套管换热器内管外壁的面积成正比,因此,我们在内管外壁上增加螺旋肋片以增加换热面积,如图6所示。

图6 内管双肋片截面示意图

在制冷空调设备的换热器中传热面大都是金属薄壁,薄壁的导热热阻很小,一般可以忽略不计,在不计入污垢热阻时,传热系数可以写成如下公式

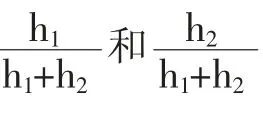

如果在换热器两边的肋片面积相同的情况下F=F,这个公式可以转化成

其中,

3 结构改进后的效果

在套管式换热器在进行对流换热过程中,为了强化在换热过程中的换热效率,对套管式换热器的内壁进行肋片化改造,并使这种肋片以螺旋形态在管壁内壁和外壁绕行。这种方式可以使套管式换热器的换热效率得到大幅度的提升,主要表现在以下几个方面,首先,通过肋片化改造,使套管换热器的换热面积得到较大程度的提高,这不仅提高了套管间的对流换热的热流量,也使内管内壁的对流换热的热流量得到提升。其次,通过在管路内的肋片以螺旋的形式存在,可以是流体在流过换热壁面时产生强烈的扰动,大大增强了流体与壁面之间的对流换热系数,对流换热系数的增强,也会使换热效率提升。使制冷系统的能效比提高,起到了很好的节能效果。第三,在换热器制作过程中,在不增加材料使用量的情况下,改变壁面形状,可以使换热器的强度加以提升。第四,流体在管内流动过程中,由于是以螺旋的状态进行的,流体的流程比原来的光壁套管得到较大的提高,增加流体在套管换热器内流动的时间,从而能增强换热器的换热效率。第五,本文讨论的套管换热器,在套管内外流动的流体,是以逆流的方式进行换热的,这种方式同样比顺流式的换热器有较强的换热效果。

4 结论和效益

通过前面的讨论我们可以得出下面的结论,在套管式换热器进行换热的过程中,对内管内壁和外壁进行肋片化改造,可以使套管换热器的换热效率大幅度的提升,起到很好的节能效果,如果能在工业生产过程中得到大规模的使用,将会带来很好的社会效益和经济效益。