间歇液相本体法聚丙烯装置SPG工艺改造探索

2022-10-25尹青桂

尹 青 桂

(中石化巴陵石油化工有限公司,岳阳 云溪 414014)

中石化巴陵石油化工有限公司(以下简称巴陵石化)50 kt/a聚丙烯装置始建于1982年,采用间歇液相本体法生产工艺,经过多次技术改造扩建后,扩能至60 kt/a。但近年来随着相关安全环保管理规范日趋严格,装置安全距离已无法满足《石油化工企业设计防火标准》(GB 50160—2008)要求,装置挥发性有机物(VOCs)无组织排放也无法满足《挥发性有机物无组织排放控制标准》(GB 37822—2019)要求;且装置自动化程度低、产品质量稳定性低、工艺重复性差、非预期产品多、创效能力低,亟待进行技术升级改造。

丙烯“液相本体聚合+卧式釜气相聚合”组合工艺(SPG工艺)是我国具有自主知识产权的聚丙烯生产工艺,该工艺投资省、能耗低、环保、安全、可操作性好[1-2]。作者分析了SPG工艺流程及特点,并探讨了液相本体法聚丙烯装置采用SPG工艺进行改造的方案和效果。

1 间歇液相本体法聚丙烯工艺流程及特点

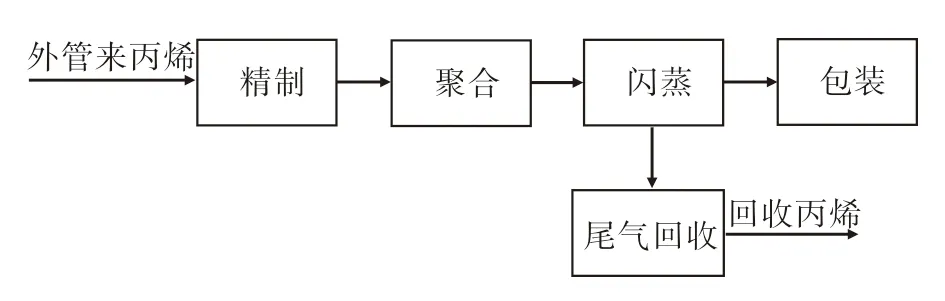

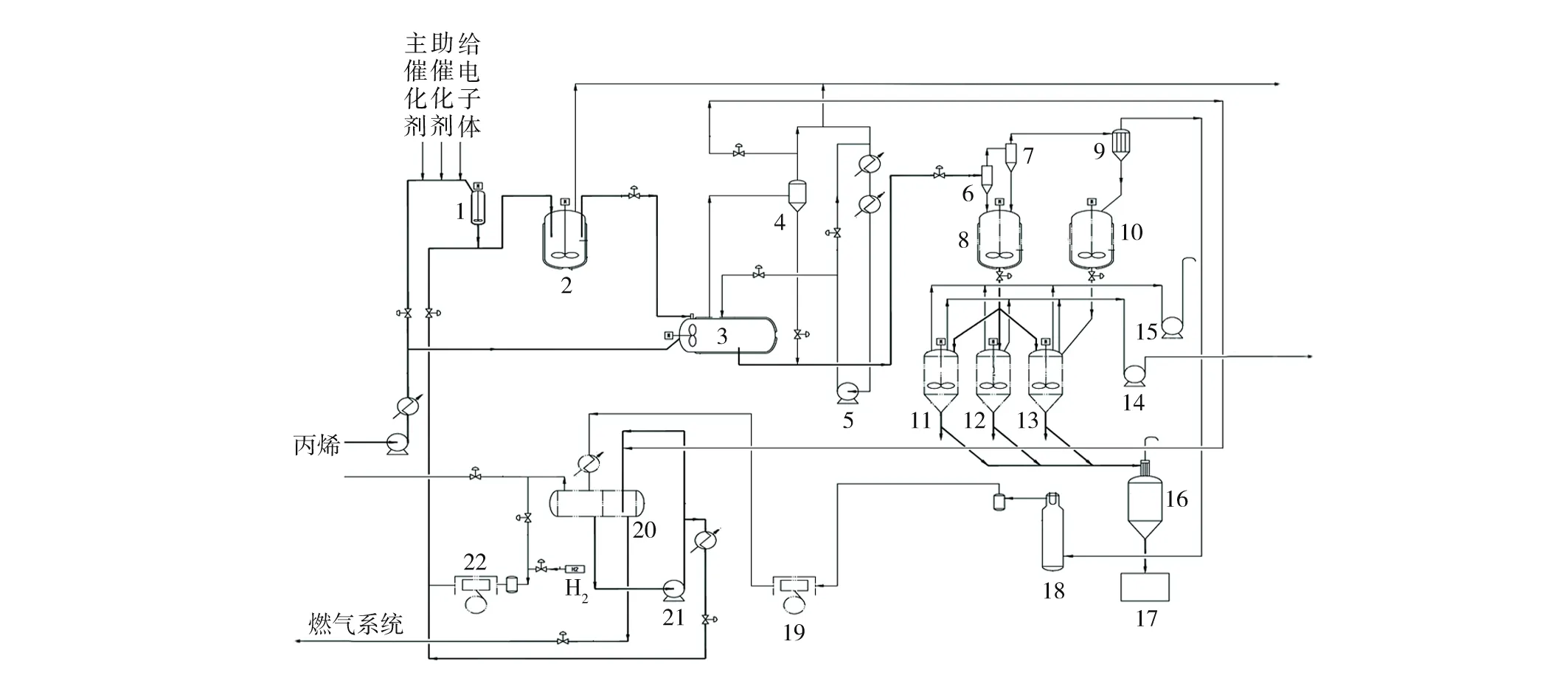

巴陵石化间歇液相本体法聚丙烯装置工艺流程见图1。

图1 间歇液相本体法聚丙烯装置工艺流程

精制后的丙烯和催化剂加入聚合釜后,用蒸汽进行升温聚合,反应达到一定转化率停止聚合。未反应丙烯进入高压丙烯冷凝器冷凝并送至回收丙烯罐,固体聚丙烯粉料送入闪蒸釜。在闪蒸釜中,通过多次抽真空、充氮气使丙烯和聚丙烯分离,分离后粉料送入包装工段,气相则送入尾气回收系统。

间歇液相本体法聚丙烯生产工艺流程短、设备简单、投资小,但每一次投料反应条件都有一定差异,所以产品质量不够稳定。

2 SPG工艺流程及特点

目前, 国内的大型聚丙烯生产装置以引进技术为主, 如荷兰利安德巴塞尔公司的Spheripol 工艺、日本三井化学公司的Hypol 工艺、美国英力士公司的Innovene工艺等,中小型装置以国产化技术为主,如液相工艺、SPG 工艺等[3-4]。SPG工艺是近40年来国内唯一自主创新、自主开发、拥有知识产权并取得产业化成功的聚丙烯连续化聚合工艺。

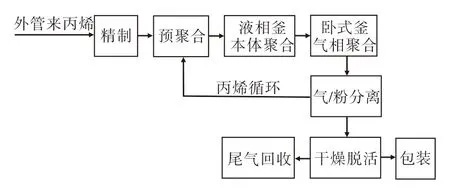

2.1 工艺流程

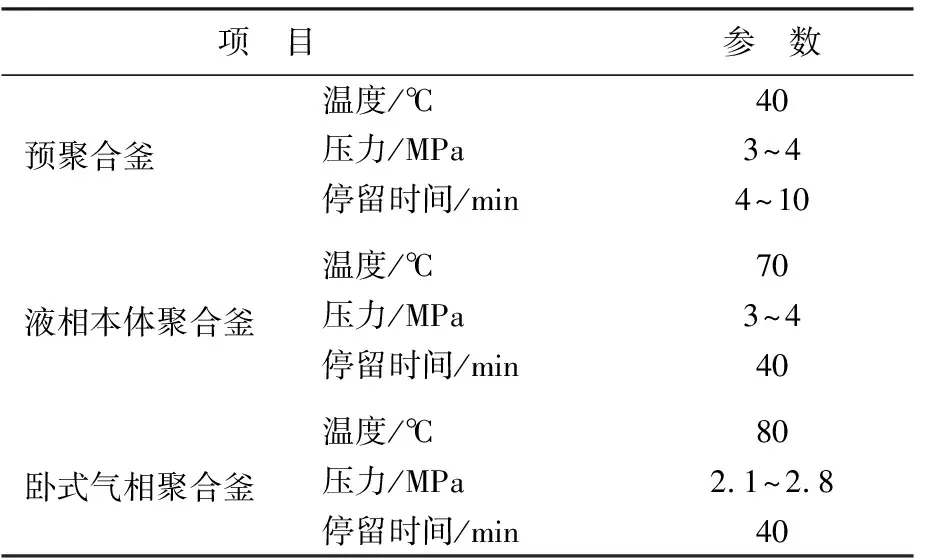

精制后的丙烯与高效载体催化剂混合后进入预聚釜,进行预聚合,随后进入液相釜本体聚合,再进入卧式釜进行气相聚合;之后,反应产物进入旋风分离器进行气、粉分离。含气相丙烯尾气进入丙烯油洗塔并经压缩机压缩后并入系统循环使用;聚合产物进入粉料干燥器进行干燥、脱活后进入包装系统[5-6]。

与间歇液相法聚丙烯装置相比,SPG工艺聚丙烯装置增设了预聚合釜和气相聚合釜,从而实现连续生产。SPG工艺聚丙烯装置预聚合釜可以是多个,液相本体聚合釜可以是多个,气相聚合釜可以是一个卧式釜。其中,多个预聚合釜的出料口可以一一对应与多个液相本体聚合釜的进料口连通,气相聚合釜的进料口与每个液相本体聚合釜的出料口连通;气相聚合釜的出料口可以一一对应与多个受料罐的进料口相连。每个受料罐的出料口可以与多个闪蒸釜进料口相连。每个闪蒸釜轮流地受料,轮流地进行气固分离操作。SPG工艺流程见图2所示。

图2 SPG工艺流程

2.2 工艺特点

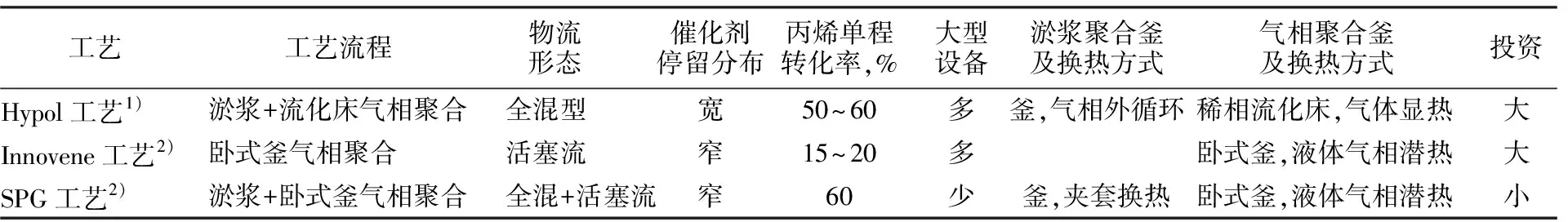

SPG工艺整个系统是一个闭路循环,不需要气柜,与引进的“液相+气相”组合工艺、气相工艺相比优点明显[1]。

(1)加料技术简单、环保。SPG工艺以固体催化剂加入聚合釜,环保、简单、安全,且可降低后处理负荷。

(2)聚合生产稳定性高。SPG工艺卧式反应釜采用活塞流反应器,这种接近平推流的反应器可以避免催化剂短路,反应效率高,且反应器体积明显小于液相环管反应器和流化床反应器,300 kt/a聚丙烯装置反应器体积仅为208.68 m3。

(3)产品质量好、牌号覆盖面宽。SPG工艺采用国产的高效载体催化剂,不需要通过造粒降解,能够在聚合釜直接生产熔融指数(10 min)为1~70 g的聚丙烯粉料,覆盖国内聚丙烯装置能够生产的均聚产品牌号。

(4)撤热系统更先进。SPG工艺采用丙烯闪蒸的方式撤热。利用液态丙烯汽化作为反应器冷媒,不需要大型液体泵、循环风机即可撤除反应热,节省电耗。

(5)单位产品能耗低。SPG工艺的单位产品能耗仅为国内引进Hypol工艺、Innovene工艺聚丙烯装置平均能耗的2/3。

(6)设备国产化率高、投资低。SPG工艺设备国产化率100%,装置投资成本不及同规模引进装置的1/3。

SPG工艺与Hypol工艺、Innovene工艺的技术特点比较见表1。

表1 3种聚丙烯工艺技术特点比较

2)产品刚性与抗冲性能的平衡更好。

3 改造方案

通过对比图1、图2可以看出:SPG工艺中丙烯精制流程、尾气回收流程与现有聚丙烯装置一致,该部分设备可完全利旧;公用工程所需的氮气精制、氢气精制与现有装置也一致,该部分设备也可利旧;另外,聚合和闪蒸工序当中的闪蒸釜及高低压回收装置的部分设备也可利旧。因此采用SPG工艺对间歇液相法聚丙烯装置进行改造具有技术上、经济上的可行性。

改造后的SPG工艺聚丙烯装置主要工艺单元配置如下:催化剂系统1 条生产线,主催化剂采用浆液催化剂;聚合生产线1 条,包括1 台预聚釜、1 台淤浆聚合釜、1 台卧式气相聚合釜;聚丙烯粉料后处理,即气/固分离、脱丙烯气、氮气置换、粉料输送采用2 条平行的生产线,切换操作;丙烯回收1 条生产线;包装采用1 条全自动小包装线,2 台包装料仓。改造后聚丙烯装置SPG工艺流程见图3。

图3 改造后聚丙烯装置SPG工艺流程

(1)丙烯进料

精制合格后丙烯经过计量后进入丙烯罐,经丙烯加料泵进入聚合系统。精制后达到聚合要求的丙烯通过丙烯加料泵与催化剂、给电子体及助催化剂三乙基铝混合后平均分配后送入预聚合釜。高压丙烯回收泵返回的丙烯与预聚合釜出料汇合后,一起进入液相本体聚合釜。

(2)催化剂配制及输送

主催化剂以白油为溶剂,配制成一定浓度的桶装悬浮液,加入带搅拌的主催化剂进料罐中,通过螺杆式计量泵加压后,以新鲜丙烯为载体加入到预聚釜。助催化剂三乙基铝用氮气压送至催化剂中间罐,经计量泵送至预聚釜。给电子体经卸料泵送至催化剂罐中,用催化剂计量泵送至预聚釜。催化剂配置及输送系统从本质上提升了装置操作安全性。

(3)聚合

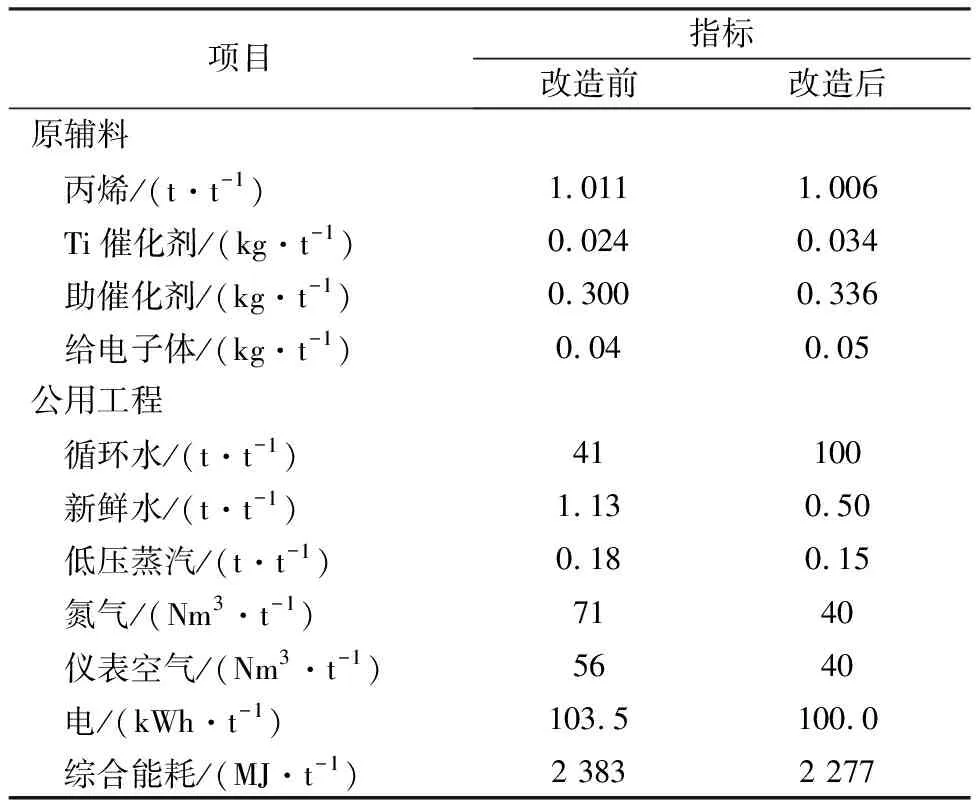

预聚合:主催化剂、三乙基铝、给电子体、新鲜丙烯进入预聚釜,在3~4 MPa,40 ℃下进行预聚合;停留时间4~10 min后,经过预聚的浆液进入液相本体聚合釜。

本体聚合:液相本体聚合在70 ℃、3~4 MPa下进行,停留时间约为40 min;丙烯聚合热利用夹套和内冷管通入的冷却水撤除;液相聚合釜内的浆液在液位的控制下依靠反应器之间的压差进入卧式气相聚合釜。

气相聚合:气相聚合温度为80 ℃、压力为2.1~2.8 MPa,停留时间约为40 min;气化丙烯进入外循环冷却器冷凝后经泵送回卧式气相聚合釜继续反应及蒸发撤热。聚合工序主要参数见表2。

表2 聚合工序主要工艺参数

(4)气固分离

离开卧式气相聚合釜的聚丙烯粉料和丙烯气体交替进入两级旋风分离器,分离下来的粉料进入受料罐,进入受料罐的聚丙烯粉料在搅拌作用下进一步析放出丙烯气体,离开两级旋风分离器的丙烯气体进入袋滤器。受料罐中的聚丙烯粉料在料位控制下依靠重力分别下落到置换釜。

每台受料罐对应2 台置换釜。受料罐的受料、出料操作为连续方式,置换釜的操作为批量方式。下落过程中进入置换釜的聚丙烯粉料中携带的丙烯气进入原间歇液相法丙烯回收系统。置换釜中的聚丙烯粉料达到一定料位之后,停止下料,通过丙烯真空泵抽吸并同时向置换釜中通入水蒸气进一步回收丙烯气体并使残留催化剂失活,最后通入氮气置换粉料中残留的微量烃与水分,尾气排入大气。

(5)丙烯回收

进入袋滤器的丙烯气经袋滤器进一步过滤出携带的聚丙烯粉尘后,送至洗涤塔洗涤,然后经丙烯回收压缩机加压后进入冷凝器冷凝。冷凝丙烯进入丙烯凝液罐的凝液存储区,经丙烯凝液泵加压后送回聚合单元重复利用。袋滤器中分离出的细粉和夹带的少量气体进入丙烯气缓冲罐,进一步气固分离后细粉送入置换釜。

(6)粉料输送及包装

置换釜中的聚丙烯粉料先经粉料下料阀、氮气密相输送系统压送至包装工段的粉料料仓,聚丙烯粉料进入全自动小包装机组进行包装。

4 改造效果

从表3可以看出:采用SPG工艺进行改造后,装置丙烯单耗由1.011 t/t降至1.006 t/t,主催化剂、助催化剂及给电子体单耗则有所增加;公用工程方面,除循环水单耗由41 t/t增至100 t/t外,新鲜水、低压蒸汽、氮气、仪表空气、电的单耗均有所降低,因而综合能耗更低。SPG工艺预聚合时,全部主催化剂、三乙基铝、给电子体,以及部分氢气、大部分丙烯进入预聚釜,在40 ℃下进行充分的混合与预聚合,此时混合与预聚合发生在主催化剂内部微孔的深处,使得催化剂的内外表面达到相同的铝/钛比、铝/硅比,而液相本体聚合时,由于烷基铝、硅烷已经深入催化剂的内部,丙烯在催化剂内部与外部同时进行聚合,催化剂的微孔不断扩大,与间歇液相本体法主要在外表面聚合相比丙烯更容易扩散进入催化剂内部、催化剂内部活性中心得以更充分利用,因而经过预聚合、本体聚合与气相聚合,丙烯聚合效率提升明显,丙烯转化率的提升会相应的降低公用工程消耗[7-8]。虽然催化剂配置及输送系统提升了操作本质安全,但在一定程度上会导致催化剂的用量提升。

表3 改造前后聚丙烯装置物耗及能耗

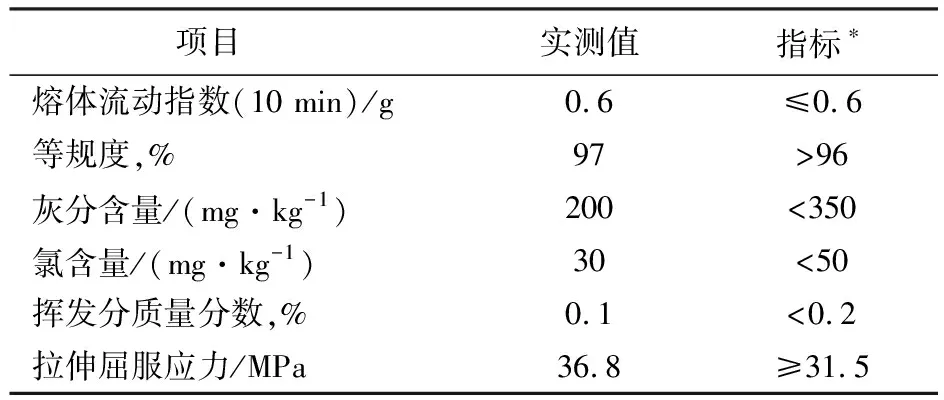

从表4可以看出,SPG工艺生产的产品质量较高,完全满足优级品的各项指标。这是因为SPG工艺增设有预聚合流程,轻度聚合后,催化剂颗粒内、外表面形成聚丙烯包胶,进入本体聚合釜中聚丙烯颗粒不破碎,粒度分布均匀,细粉含量很少,而且聚合物在气相釜中不结块,气相釜运转平稳,搅拌运转功率低,出料十分流畅,仅在反应异常时可能有少量聚合物块状料。另外,在丙烯回收系统中采用洗涤塔进行洗涤,可避免低聚物回收带入到正品中,因此SPG工艺产品质量更高,也更稳定。

表4 SPG工艺聚丙烯产品性能指标

从表5 可以看出,与间歇液相本体法聚丙烯装置生产成本相比,采用SPG工艺进行改造后,装置原辅料及公用工程费用、人工工资及福利、转库费用均大幅降低,每年可节约总成本835.93万元,经济效益明显。

表5 改造前后装置生产费用比较

5 结论

a.采用SPG工艺对间歇液相法聚丙烯装置进行改造,可节约建设成本,从本质上提升装置操作安全性,实现产品连续稳定生产。

b.与间歇液相法聚丙烯工艺相比,SPG工艺丙烯单耗、综合能耗等指标更优,生产的聚丙烯产品质量完全满足优级品的各项指标。

c.与间歇液相本体法聚丙烯工艺相比,SPG工艺可降低装置原辅料及公用工程费用、人工工资及福利、转库费用等,每年可节约总成本835.93万元,经济效益明显。