内蒙古某锌矿氧压浸出渣有价组分形态特征

2022-10-25李小伟先永骏刘全军杨大锦王国栋

李小伟 先永骏 刘全军 杨大锦 王国栋

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.云南驰宏锌锗股份有限公司,云南 曲靖 655011;3.呼伦贝尔驰宏矿业有限公司,内蒙古 呼伦贝尔 021300)

湿法炼锌由于具有低排放,浸出渣易综合回收、产品质量高等优点,逐步被广泛应用。中大型湿法炼锌企业多采用氧压浸出从锌精矿中提取锌,每年产生数十万至上百万吨的浸出渣[1,2]。浸出渣中主要可回收对象为硫磺,此外还含有丰富的 Au、Ag、Cu、Zn 等有价金属,是典型的二次资源,潜在经济价值大[3]。此外,浸出渣酸性强、化学组成复杂、重金属含量高,具有极强的腐蚀性和渗透性,直接堆放会导致资源浪费和巨大的环境隐患[4,5]。因此,合理有效利用浸出渣资源,可在一定程度上缓解环境压力,同时对提高企业的经济效益和资源可持续性利用具有重要的实际意义[6]。

内蒙古省某锌冶炼厂采用氧压浸出处理硫化锌精矿,产出的浸出渣通过浮选回收硫磺,浮选尾矿进火法冶炼系统回收共(伴)生铜、铅和银等有价元素。现场生产数据显示,浸出渣含硫50%左右时,浮选硫精矿平均含硫仅68%,尾矿含硫平均约30%,浮选分离指标不理想,大量铅和银损失于浮选精矿,严重影响硫精矿的销售成本和利润。另一方面,浮选尾矿含硫高,火法冶炼系统中必须通过吸收法回收挥发性二氧化硫,但该地区硫酸市场容量有限,硫酸生产和销售大幅度亏损,初步估算浮选尾矿硫品位每增加一个百分点,其每吨尾矿的制酸和销售亏损近300元人民币。若通过对现有浮选工艺进行优化,获得高品质的硫精矿以及含铅银量高的低硫尾矿,对后续实现铅、银、硫等有价元素的综合高效回收,提高企业的经济和环境效益,具有重要的意义。

工艺矿物学能够提供矿石的矿物组成、粒度大小、与脉石等的嵌布关系和目的矿物的解离特征等信息[7],这为矿石高效分选回收工艺的开发提供了重要科学的依据。因此,工艺矿物学考查是对资源的有效开发利用的一个不可缺少的环节[8,9]。本文以该厂氧压锌浸出渣为对象,采用化学多元素分析、化学物相分析,粒级分析、偏光显微镜和扫描电镜-X射线能谱仪(SEM-EDS)等手段,对浸出渣性质进行了系统研究,研究结果为后续优化选矿工艺流程提供重要的理论基础[10]。

1 浸出渣性质

1.1 浸出渣的矿物组成

浸出渣为泥状,部分由于干燥结块呈土块状。由于在前端的高温高压浸出过程,原始矿物的化学组分和结构已发生明显的变化,颗粒粒度极细,已无法呈现明显的结构和构造,泡水易散。经偏光分析结合扫描电镜能谱分析(表1),发现样品中主要矿物组成为硫化物、硫酸盐、自然元素、氧化物四类共12种矿物,其中硫化物约1.1%,硫酸盐约61%,自然元素约32%,氧化物约5%。

表1 浸出渣的矿物组成

1.2 化学多元素分析

为了解渣中化学组成,对物料样品进行了化学多元素分析,结果见表2。由表2可知,原渣中含硫44.33%,其中单质硫为32.19%;硫矿物的可浮性较好,是浮选作业主要的回收对象;铅锌品位较高,分别为2.65%和4.24%,应进一步考察它们的赋存状态,评估其浮选回收的可行性;含银192 g/t,具有较高的回收价值。考虑到银需在铅火法冶炼系统回收,所以应尽可能使银进入浮选尾矿。

表2 浸出渣化学多元素分析结果

1.3 物相分析

根据化学多元素分析结果,进行浸出渣中主要元素S、Pb、Zn的物相分析,结果见表3。由表3可知,浸出渣中含硫酸盐6.35%,结合之前的分析,其主要是铅、锌和铁的硫酸盐;主要回收对象硫磺的分布率为75.24%,硫化物约10%,因此,硫的理论回收率接近85%,应尽可能让这部分硫富集在浮选精矿。

表3 浸出渣中硫的物相

表4为浸出渣中铅的物相分析结果。由表4可知,铅主要以铅铁矾及其他难容铅的形式存在,占比高达97%左右,主要是在前端的氧压浸出过程中形成的,选矿中此类铅理论上进入浮选尾矿,银很可能赋存于此类铅矿物中。

表4 浸出渣中铅的物相

锌的物相分析结果见表5。由表5可知,浸出渣中50%左右的锌为硫酸锌,是氧压酸浸的生成物,这部分锌易溶解进入浮选矿浆,影响浮选过程;未被氧化的硫化锌占比近40%,因其易被单质硫包裹而进入浮选泡沫产品,可考虑在熔硫工艺的尾渣中进行回收。

表5 浸出渣中锌的物相

1.4 浸出渣的溶解特性

由矿物组成分析及物相分析结果可知,浸出渣中硫酸盐占比约61%,由于其易溶解释放金属离子,会对浮选分离造成显著影响。因此本小节考察了浸出渣的溶解特性。表6给出的是锌浸出渣溶解率与溶解时间关系的试验结果。由表6可知,浸出渣中可溶物的溶解度在10 min内就达到溶解平衡,溶解平衡时,有将近20%的可溶物进入液相。溶解后,S、S0、Ag和Pb的品位有所升高,这是由于可溶物减少引起的;锌的品位降低,说明溶解的大部分物质主要为锌的硫酸盐。

表6 锌浸出渣溶解时间与溶解率、浸出渣有价元素品位的关系

鉴于浸出渣中含有大量的可溶性物质,在矿浆浓度为25%时,对浸出渣在不同搅拌时间下滤液中主要化学组分进行分析,结果见表7。由表7可知,溶解10 min后,溶液中化学组分变化不大,其中活性重金属离子铜离子和铅离子含量均不高。而锌离子、铁离子、硫酸含量较高,分别达到20、8、2 g/L左右,这些离子的存在,将会影响浮选过程。

表7 溶解时间与溶液中化学组分的关系

2 主要矿物的嵌布特征

1)方铅矿

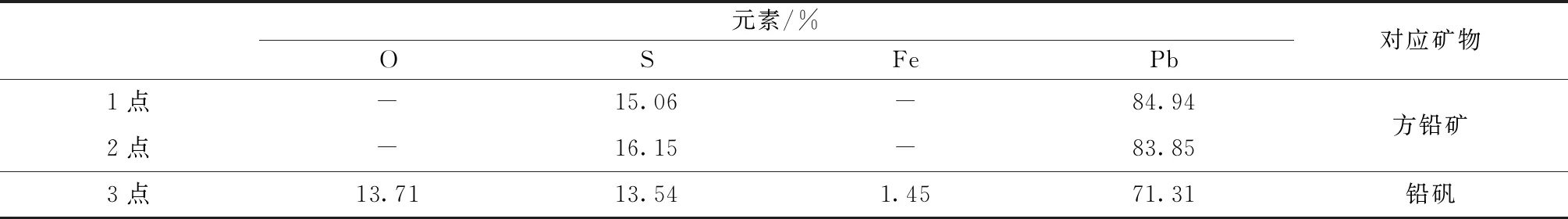

方铅矿偶见于样品中,含量极少,粒度在0.03~0.06 mm,其边缘氧化形成铅矾,背散射电子图像见图1,能谱分析结果见表8。

表8 方铅矿和铅矾的能谱分析结果

图1 方铅矿、铅矾的背散射电子图像

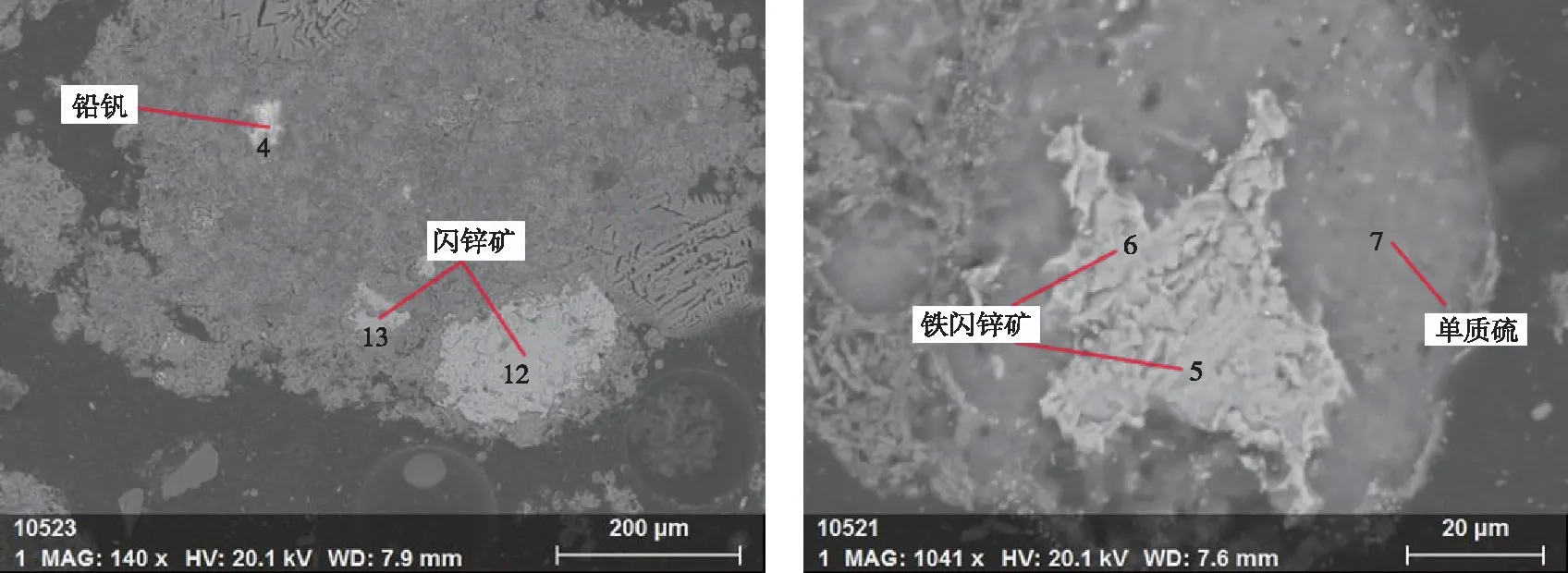

2)闪锌矿

扫描电镜能谱分析显示,闪锌矿中含锌在52%~64%;含铁量不等,在5%~12%,含量高者为铁闪锌矿,含铁低者为闪锌矿,含硫约32%;背散射电子图像显示,含锌类矿物粒度在0.03~0.05 mm,均被单质硫包裹。能谱分析结果见表9,背散射电子图像见图2。

取转接3次后的上述培养液1 mL适当稀释后分别涂布于MRS初筛平板和ATB初筛平板上,25℃培养48 h后,以菌落周围有透明圈的菌落为目的菌进行挑菌,革兰氏染色,斜面保存阳性菌并进行后续验证及保藏。

表9 闪锌矿、单质硫的能谱分析结果

图2 闪锌矿、单质硫的背散射电子图像

3)黄铁矿、黄铜矿

两种矿物均偶见于样品中,背散射电子图像(图3)显示,两种矿物都被单质硫包裹,黄铁矿粒度主要在0.01~0.04 mm,黄铜矿粒度主要在0.01~0.03 mm,扫描电镜能谱分析结果(表10)表明,黄铁矿中含铁在48%左右;黄铜矿中含铜在37%左右。

表10 黄铁矿、黄铜矿、硫的能谱分析结果

图3 黄铜矿、黄铁矿、单质硫的背散射电子图像

4)硫酸锌

硫酸锌为易溶于水的硫酸盐,在水中溶解,在电镜下重新结晶,粒度无统计意义,形貌为树枝状、针状、不规则粒状,含锌17%~26%、铁2%~6%、锰1%左右、镁3%左右,详见表11,背散射电子图像见图4。

表11 硫酸锌的能谱分析结果

图4 硫酸锌的背散射电子图

5)铅铁矾

铅铁矾为含铅、铁的硫酸盐,扫描电镜下观察,呈不规则粒状,粒度小于0.02 mm,与单质硫混杂分布;能谱分析显示铅铁矾含铅在13%~22%、含铁26%~36%、含锌3%~6%,还检出少量其它杂质元素,详见表12,背散射电子图像见图5。

图5 铅铁矾的背散射电子图

表12 铅铁矾的能谱分析结果

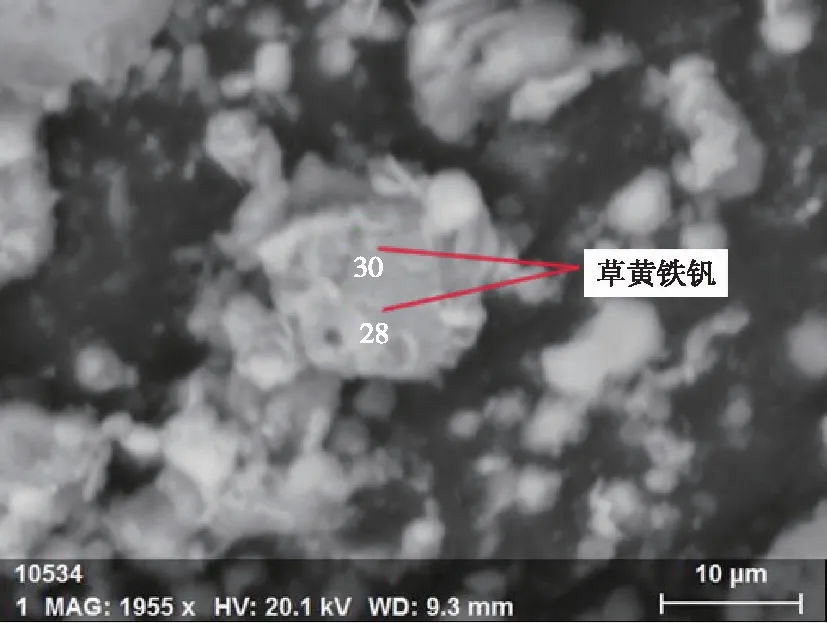

6)草黄铁矾

草黄铁矾为含水的铁硫酸盐类矿物。扫描电镜下观察,呈不规则粒状、板片状,粒度小于0.04 mm;能谱分析结果表明,草黄铁钒中含铁50%左右、锌1.6%~3%,详见表13,背散射电子图像见图6。

表13 草黄铁矾的能谱分析结果

图6 草黄铁矾的背散射电子图

7)铅矾

铅矾为硫酸铅,偶见于样品中,不规则粒状,包裹在单质硫中,粒度一般小于0.05 mm,详见表14,背散射电子图像见图2。

表14 铅矾的能谱分析结果

8)单质硫

单质硫为自然元素类矿物,单体呈不规则粒状、球粒状,多数粒度小于0.05 mm,少数在0.1~0.3 mm,含硫约99%、铁0.4%左右,与褐铁矿、其它硫酸盐类矿物混染。能谱分析结果见表15,背散射电子图像见图7。

表15 单质硫的能谱分析结果

图7 单质硫的背散射电子图像

9)其它矿物

磁铁矿,含量极少,黑色,半金属光泽,它形粒状,粒度在0.05~0.2mm;褐铁矿,含量约5%,泥晶状,浸染硫酸盐、单质硫等,由于粒度极细和浸染状分布,样品呈灰褐色,且褐铁矿无法和其它矿物相互分离;石英,偶见的矿物,不规则粒状,粒度在0.01~0.1 mm。

3 矿物粒级组成及元素分布

浸出渣矿相结果显示,铅、锌和铜矿物主要以毗连和包裹的形式与硫磺连生,且粒度极细。为深入了解渣中矿物粒度分布及元素分布情况,对锌浸出渣进行粒级组成及元素分布分析,结果见表16。由表16可知,浸出渣颗粒的粒度极细,主要集中在37 μm以下,产率达97.01%,其中10 μm以下的产率有54.33%;硫在-37 μm粒级下的品位较高,分布率达97.01%,且解离度相对较高;有近30%的硫在10 μm以下,但硫品位低,且该粒级下银的分布率为86.47%,说明含银矿物的粒度普遍呈微细粒。结合前面浸出渣的显微成像,认为相当部分微细粒含银矿物多与硫磺呈毗连和包裹连生体的形式存在,这部分银容易被夹带进入精矿。

表16 锌浸出渣粒级组成和元素分布分析结果

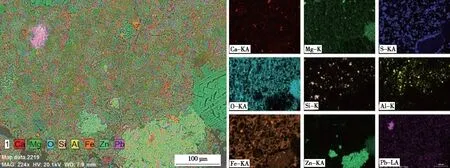

经扫描电镜能谱分析,样品中的部分硫以自然元素形式产出,锌元素可见部分为独立矿物分布,部分为弥散形式分布,铅的独立矿物极少,主要为弥散形式分布。研究过程中未直观地检测到银的独立矿物和赋存状态,原因可能是:一方面,银含量远低于其他元素;另一方面,银的粒度较细,达到纳米级,在其他化学元素的干扰下,当前的矿相学研究手段难以直接检测。从银与铅易共生的地球化学行为来看,银可能以类质同象的形式赋存在铅铁矾中。典型的元素分布图见图8~10。

图8 元素分布图(左);Ca、Mg、O、Si、Al、Fe、Zn、Pb元素分布图(右)

图9 元素分布图(左);Ca、Mg、S、O、Si、Al、Fe、Zn、Pb元素分布图(右)

图10 元素分布图(左);Ca、O、S、Si、Al、Fe元素分布图(右)

综合分析上述工艺矿物学的研究分析,认为预获得良好的分选回收指标,可从以下方面开展选矿工艺试验研究:

1)含银矿物与硫矿物紧密连生,提高它们的单体解离度是提高分选效率的关键手段之一,但浸出渣粒度已经很细,充分磨矿不切实际,综合考虑经济性和效率,可考虑采用适当的“擦洗”来解离矿物。

2)根据主要元素的矿物赋存形式,浮选是分选的主要手段。同时可考虑采用离心分选强化和辅助硫矿物和含铅银矿物的浮选分离。

3)浸出渣可溶物组分复杂、含量高、酸性强,这些可溶物会在矿浆中释放影响浮选药剂的效力,应重点考察分散剂和捕收剂的适应性,采用组合用药的方式来避免离子的影响。

4 结论

1)浸出渣中主要可回收的元素为S和Ag,品位分别44.33%和192 g/t;硫主要以硫化物、硫酸盐、硫磺的形式存在;银可能主要赋存于含铅矿物中,少量赋存于其他硫化物。硫磺是浮选作业主要的回收对象;考虑到银需在铅火法冶炼系统回收,应尽可能使银进入浮选尾矿。

2)渣中有将近20%为可溶盐硫酸锌和硫酸铁。去除可溶物后浸出渣的硫品位和银品位上升至48.66%和231.0 g/t。总硫中75.24%为硫磺,14.22%为硫酸盐,10.54%为硫化物。可溶性硫酸盐主要是硫酸锌和硫酸铁;硫化物主要为闪锌矿,少部分方铅矿、黄铜矿和黄铁矿。其他难溶物主要为矾类,包括铅矾和铁矾。

3)浸出渣中矿物颗粒粒度极细,主要集中在37 μm粒级以下,产率达97.01%。其中10 μm粒级以下的产率有54.33%;硫主要集中在-37 μm粒级下,且解离度较高;有近30%的硫在10 μm以下;含银矿物的粒度普遍呈微细粒,-10 μm粒级下银的分布率为86.47%,且多与硫磺呈连生体存在,是后续浮选分离的重点。

4)原则上推荐采用擦洗—浮选—离心重选的工艺处理该浸出渣,并重点关注浮选分散剂和捕收剂的适应性。