基于NX MCD的物料装配及分拣设备设计

2022-10-25郭联金吴冠杰陈焕杰陈泽群

郭联金,吴冠杰,陈焕杰,陈泽群

基于NX MCD的物料装配及分拣设备设计

郭联金1,吴冠杰1,陈焕杰1,陈泽群2

(1.东莞职业技术学院 智能制造学院,广东 东莞 523808;2.广州高谱技术有限公司 广东 广州 523106)

为实现机电成套设备的优化设计,提出一种基于NX MCD环境建模,联合TIA博途自动控制设计,实现系统仿真与调试的方法。以物料自动化装配及分拣系统的研发为例,在NX MCD中完成机械建模、物理属性定义,构建虚拟样机;在TIA博途中完成PLC控制程序与HMI设计。借助PLCsim Advanced建立虚拟PLC与虚拟样机的信号映射,通过仿真调试对模型和程序进行验证。继而搭建硬件设备,以PROFINET工业以太网集成控制变频、伺服系统,实现实体整机运行。最后通过OPC UA通信使虚拟样机与硬件PLC进行数据交换,从而达到虚实协同运行。结果表明:装配分拣单元的虚拟模型与硬件设备运行动作逻辑一致,且实时同步。基于NX MCD的数字孪生设计方案为复杂机电产品的研发提供了行之有效的技术方案。

装配;分拣;数字孪生;NX MCD;TIA博途

复杂机械装备的数字化、网络化是智能制造的重点和难点[1]。以往物理样机的研发,机械、电气及自动化各系统基本上为孤岛式设计,顺序、串行流程,修改和迭代次数多,导致产品研发周期长、成本高、信息可重用性低[2]。数字孪生技术通过多学科协同,将物理对象的特征、行为、性能进行数字化建模和仿真,可以实现产品全生命周期的信息物理融合[3],有利于促进产品并行研发、降低缺陷以及优化迭代。物料装配及分拣是现代自动化流水线生产常见的应用场景,本文以物料装配分拣单元为研究对象,提出一种基于西门子公司UG NX的MCD(Mechatronics Concept Design,机电一体化概念设计)[4]环境和TIA博途自动控制设计平台,通过建模、软件在环、硬件在环[5]实现虚拟调试和实体调试的产品设计方案。

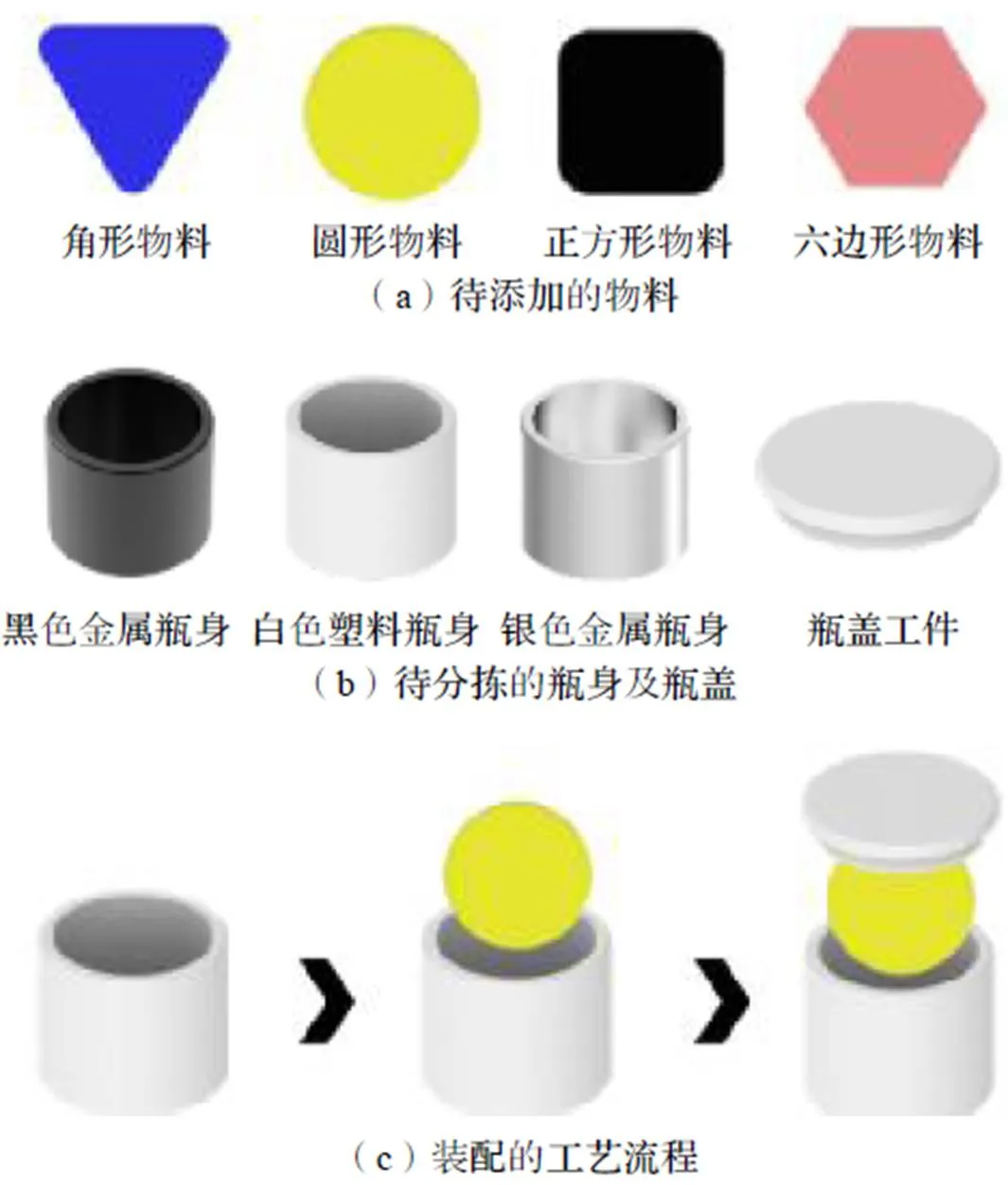

如图1所示,物料装配及分拣智能制造装配单元用于将四种不同的物料进行送料搬运,填装至三种不同的瓶身内,合盖后对整瓶进行分拣。

图1 物料装配分拣的应用场景

具体流程为:①瓶身供料单元将瓶身工件推出至传送带上,传送带将瓶身工件输送到末端;②拾取机构根据具体生产任务要求,将不同物料放置于瓶身内部;③拾取机构将瓶盖与瓶身工件进行压合装配;④成品由另一传送带运输,并被分拣至不同滑槽中。

1 MCD虚拟环境搭建

1.1 虚拟样机设计

在UG NX中通过绘制草图、基本体创建模型,或导入第三方CAD软件模型,对各机械部件及设备单元进行合理布局和装配约束[6],完成物料装配分拣单元虚拟样机的建模,其3D模型如图2所示。

图2 虚拟样机模型与结构

(1)瓶身、瓶盖供料单元。用于供料,由气缸从料仓中推出空瓶和瓶盖。

(2)传送带单元。用于工件运输,由变频器驱动交流电机,并采用旋转编码器测速。传送带1用于传送瓶身,采用电容传感器(材质识别)、光纤传感器(颜色识别)及光电传感器(左右限位检测)。传送带2机构用于瓶身夹紧、物料填装及成品运输。包含夹爪气缸限位开关、传送带左右限位光电传感器。

(3)分拣单元。由三组气缸及滑槽组成,用于收集指定的成品工件。主要电气部件为三个滑槽气缸的前限位磁性开关。

(4)丝杆滑台单元。由两套V90伺服系统驱动,由轴丝杠、吸盘下行气缸、真空吸盘构成,用于物料拾取、工件搬运及装配。

(5)物料仓储单元。为存放物料的平台。平台上的三角形、圆形、方形、六边形物料按3×4阵列存放。

(6)操作控制单元。用于操控设备通电及运行,由按钮、指示灯和HMI(Human Machine Interface,人机界面)组成。

1.2 物理属性设置

(1)定义基本机电对象。如图3(a)所示,为使得MCD中的部件获得与真实世界相同的物理特性,需添加机电对象,并为其赋予质量、材料、惯性矩、摩擦系数等属性[7]。如定义刚体、碰撞体,创建对象源、对象收集器。

(2)添加运动副与约束。如图3(b)所示,为模型机构定义各种基本运动副或约束,赋予运动属性,定义机构部件之间的运动关系,并限制自由度、运动路径[8]。包括添加滑动副、固定副、铰链副、弹簧阻尼器,设置齿轮耦合副等。

(3)设置传感器与执行器,如图3(c)所示,以触发和激活事件执行,并对运动副进行位置及速度参数设置,形成运动与动作可控的执行机构[9]。

(4)设计仿真序列。根据分拣装配单元的整个运行流程,利用各传感器的信号触发及执行器的动作执行机制,设计基于时间或事件的仿真序列[10],以控制机电对象按逻辑运行。本应用主要通过PLC程序实现整体控制功能,仿真序列主要用于虚实同步联调的时间调整。

(5)MCD信号创建。从机电对象的传感器、速度、定位等参数中创建输入输出信号,实现外部控制程序与虚拟样机间的数据交换[11]。

图3 物理属性设置

2 TIA环境搭建

2.1 设备组态

在TIA博途项目中添加硬件设备,包括1个S7-1511-1 PN PLC、1个DI 32×24V HF模块、1个DI 16×24V DC/DQ 16×24V DC模块、两个V90 PN伺服驱动器、两个G120变频器、1个KTP700 HMI。以PROFINET通信方式建立PLC与其他设备的网络连接,各硬件设备的IP地址均设在同一子网内。通过PROFINET网络PLC分别与上位机(PC机)及HMI连接,向远程IO模块、驱动装置发送指令,控制设备按程序指令执行供料、输送、装配、分拣等任务[12]。

2.2 程序设计

根据前述物料装配分拣设备的功能需求、工作流程,以及MCD虚拟样机的电气信号,分配PLC的IO地址,在TIA变量表中创建与MCD信号相对应的变量及数据类型,并按功能模块设计PLC程序。设备运行模式包括自动、手动、复位,其中自动运行模式的程序流程设计如图4所示。

图4 自动运行模式程序流程图

2.3 HMI组态设计

人机交互界面包括开机界面、自动操作界面、手动操作界面、故障报警界面。

(1)开机界面。HMI上电启动后,经账号、密码验证进入开机界面,显示设备名称、研发单位、当前时间等信息。点击开机界面任意处,系统进入自动操作界面。

(2)自动操作界面。用于自动运行模式的操作和设定,包括启停控制、急停控制、复位控制、传送带速度设定和轴速度设定。同时监控自动运行的状态及数据,如吸盘所处的平面位置(、坐标)、已分拣成品工件的类别与个数、总数等。

(3)手动操作界面。可测试各单元部件的点动或单步动作,如指示灯的亮灭控制,传送带左行右行及速度设定,丝杆移动、回原点及调速。

(4)故障报警界面。显示故障报警信息,如未准备就绪、系统缺料、丝杆超程、急停等故障状态与发生时间。

3 MCD-TIA联合虚拟调试

在虚拟环境中,通过创建虚拟PLC实现MCD样机信号与TIA程序变量的映射和关联。

3.1 添加虚拟PLC

打开S7-1500 PLC的高级仿真器PLCSIM Adv,选择“PLCSIM”,创建一个PLC实例,启动仿真,使虚拟PLC进入运行模式。在TIA中将项目属性“保护”设为支持仿真,下载组态和程序到虚拟PLC中,启用监视察看程序和变量状态。

3.2 虚拟调试

(1)通信设置。在MCD的“外部信号配置”中,利用“PLCSIM Adv”接口,将MCD模型的参数信号与外部TIA的PLC变量进行映射关联,即实现MCD设备虚拟模型与虚拟PLC的通信连接。

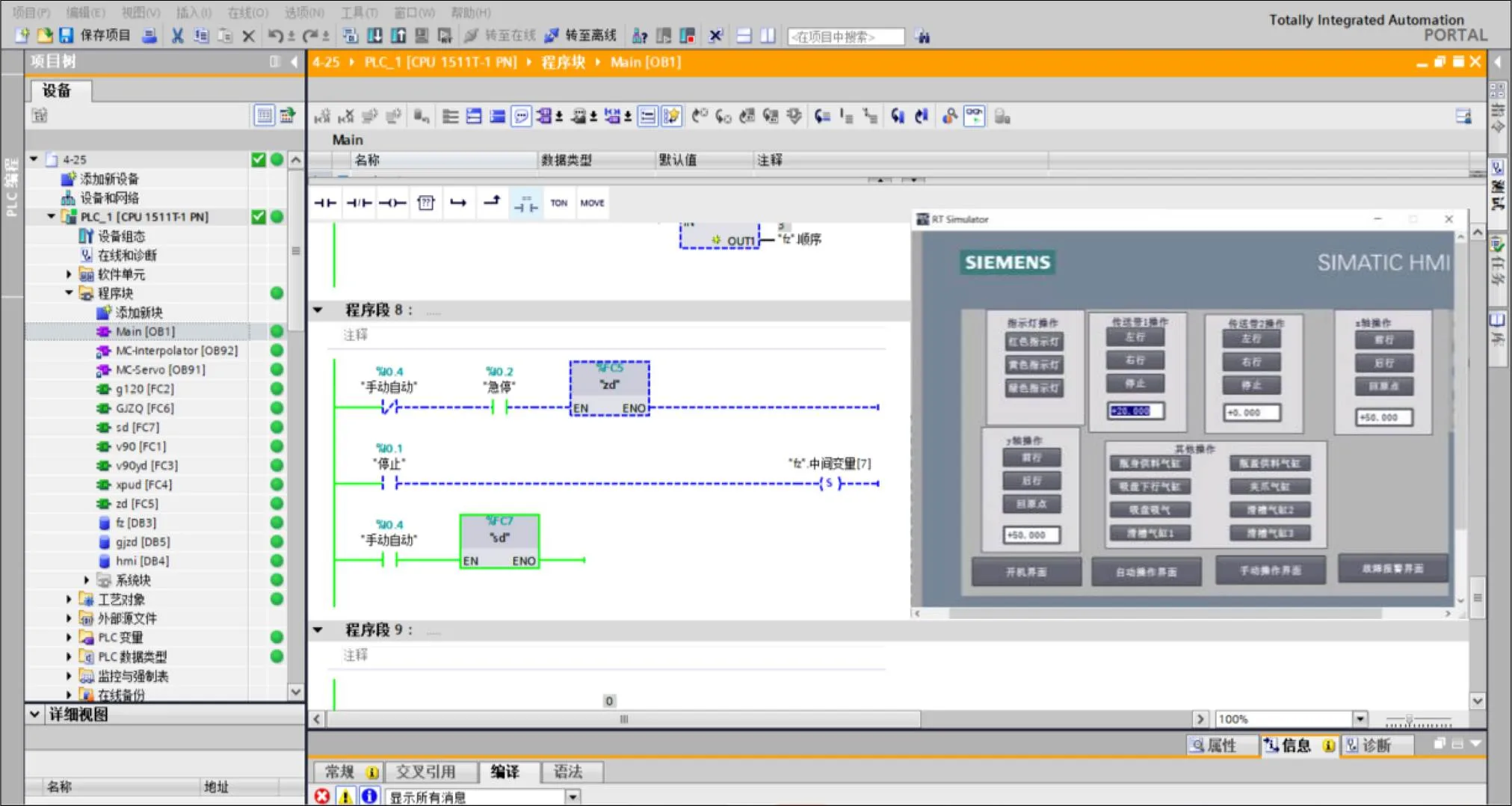

(2)PLC程序验证。在TIA和MCD中启动仿真,将PLC和HMI均转至在线。在MCD虚拟平台中添加瓶身瓶盖工件物料。启动系统以手动、自动、复位不同模式运行,如图5所示,观察虚拟样机的运行是否符合设计要求,对PLC程序的动作逻辑、可靠性和稳定性进行验证,并通过调试修改和优化程序。

将需监控的信号添加到“运行查看器”中,可观察和分析执行器状态及数据的时态变化。图6展示了虚拟样机在自动模式下运行2个周期,各气缸、皮带、三轴的位置或速度随时间的变化曲线。各执行器的动作时序与自动运行模式的程序设计流程一致,从而验证了控制程序的正确性和可靠性。

图5 虚拟模型调试

4 实体平台调试

基于已设计的虚拟模型,搭建装配单元实体样机。根据设备检测与控制任务的需求,PLC需处理32个输入信号和11个输出信号,如表1、表2所示。采用一个32位数字量输入模块用于连接传感器,另一个16DI/16DQ数字量输入/输出模块用于连接按钮、电磁阀等。在TIA中进行如下设置:

(1)配置/轴工艺对象,建立实际轴的映射。设置机械、运动、驱动接口、软硬限位等相关参数:轴类型为线性、驱动装置类型PROFIdrive,西门子105报文通信,丝杆螺距 5 mm,启用硬限位开关。

表1 PLC输入信号

表2 PLC输出信号

图6 运行查看器(缩放100%)

(2)组态变频器。采用TIA的Startdrive组件对G120变频器进行驱动配置和参数设置。采用标准报文1,对控制字/状态字和设定值/实际值进行编程,实现PLC与变频器的过程数据交换。

(3)下载硬件组态,调试并修改原用于虚拟调试的PLC程序,直至硬件设备可以稳定运行。从虚拟调试转至实物调试,须在伺服组态的“工艺对象”中取消“虚拟轴”和“激活仿真”。须将变频器的仿真速度通过转换指令进行标准化和缩放,以对应实际控制速度。

5 虚实协同调试

借助硬件PLC,将实体设备与MCD虚拟样机通过OPC UA通信达到数据交互。首先进行虚实协同调试通信设置:在TIA中进行OPC UA设置,为PLC启用OPC UA服务器,设置服务器地址和运行系统所需的许可;在MCD的外部信号配置中选择OPC UA接口,输入URL地址(即PLC服务器地址),通过网络搜索到OPC UA服务器,即可访问所有的PLC变量。再将变量与MCD信号进行映射,就建立了硬件PLC与虚拟模型的连接。因虚实联调时虚拟模型的执行器信号均来自硬件PLC,故在MCD中屏蔽各种传感器的输出信号,仅接收PLC发过来的控制信号。即虚拟模型的传感信号来自硬件设备上的传感器,PLC硬件程序的输出同时驱动硬件设备(伺服单元、变频单元、电磁阀、指示灯)和虚拟模型的执行器(轴、轴、皮带传送面、气缸、显示器等)以设定的运行速度和位置执行运动和动作,可实现“以实控虚”。同理,若将来自实体设备的检测信号屏蔽,则可达到“以虚控实”。

6 调试结果与讨论

在虚拟调试中,对数字样机零部件的尺寸、结构、装配出现的各种缺陷和错误进行了多次测试和修正。如分拣单元所选滑槽气缸因行程过小而无法将成品移至滑槽内,瓶身供料机构的推料平台高度低于传送带使得瓶身被卡在传送带支撑板一侧而无法到达传送带上,吸盘安装过高导致无法下降至托料盘等。这些问题修正后,避免了后续实体样机制造时常常出现的部件选型、定位及安装错误等问题。在虚拟调试中也提前设计、测试了自动控制程序,并根据虚拟模型运行的动作流程和信号反馈修改完善程序、参数设置等错误。如在虚调中发现丝杠运行前未将吸盘气缸复位,导致吸盘移动到夹爪处产生碰撞,修改程序后,避免了实体运行时部件的损坏。虚拟调试成功后,按照数字样机搭建出的真实硬件平台,第一次上电运行即可正常执行装配分拣的逻辑动作和工艺流程。此外,通过虚实联调,建立数字孪生体与实体设备的忠实映射,实现了运行状态和数据信息的交互反馈,达到“以实控虚,以虚控实”,有助于对生产现场进行远程可视化监控和故障诊断。

虚实联调时,由于实体设备存在机械惯性和运动摩擦力,其运行步序往往滞后于数字样机。为使得虚实孪生体同步运行,需要更改MCD仿真序列中的信号时长、变频及伺服驱动系统的运动参数(加减速时间等)。经实际调试,真实设备与MCD中的孪生模型能够按照PLC的控制逻辑运行,且执行部件的速度、动作实时同步,如图7所示。

7 结语

采用MCD联合TIA,分别以软件在环、硬件在环方式完成虚拟仿真与实体运行,实现自动装配分拣系统机械及控制逻辑的优化设计。基于MCD环境进行虚拟样机建模与属性设置;在TIA平台进行自动控制程序及界面设计。S7-1500 PLC通过PROFINET总线对V90伺服系统、G120变频系统及KTP700 HMI进行网络集成控制。分别利用PLCSIM Adv、OPC UA两种接口,建立虚拟模型与虚拟PLC、真实PLC的数据交互,最终实现以数字模型优化实体样机,以实体数据实时驱动虚拟模型的产品设计与控制方法。该方案为机电产品的研发提供了多学科并行设计、调试和验证的有效方法,有助于设计环节发现缺陷,改进设计,从而降低创新设计和现场调试风险。

图7 虚拟模型与真实硬件设备的虚实协同运行

[1]李琳利,李浩,顾复,等. 基于数字孪生的复杂机械产品多学科协同设计建模技术[J]. 计算机集成制造系统,2019,25(6):1307-1319.

[2]李浩,陶飞,王昊琪,等. 基于数字孪生的复杂产品设计制造一体化开发框架与关键技术[J]. 计算机集成制造系统,2019,25(6):1320-1336.

[3]陶飞,刘蔚然,张萌,等. 数字孪生五维模型及十大领域应用[J]. 计算机集成制造系统,2019,25(1):1-18.

[4]邢学快. 基于MCD的包装流水线虚拟仿真及监控系统设计[D]. 上海:东华大学,2016.

[5]王俊杰,戴春祥,秦荣康,等. 基于NX MCD的机电概念设计与虚拟验证协同的研究[J]. 制造业自动化,2018,40(7):31-33.

[6]黄海涛. 基于MCD的空心杯线圈成型装置设计研究[D]. 贵阳:贵州大学,2020.

[7]林裕程,韩勇. 基于NX MCD的数控机床虚拟调试[J]. 制造技术与机床,2021(2):151-156.

[8]赵飞,侯星宇,王骏,等. 基于数字孪生的新型四工位刀架设计[J]. 实验技术与管理,2020,37(10):144-150.

[9]郑魁敬,代方园,廉磊. 基于NX MCD的机器人磨削系统虚拟调试[J]. 组合机床与自动化加工技术,2019(12):57-60,64.

[10]黄尚猛,李彬文,陆晓,等. 基于NX 11.0 MCD的自动线仿真实训平台的构建[J]. 轻工科技,2021,37(6):39-42,44.

[11]黄文汉,陈斌. 机电概念设计(MCD)应用实例教程[M]. 北京:中国水利水电出版社,2020.

[12]李煜,王一臣,张吉庆,等. 棒料双头同步智能倒角机的控制系统设计[J]. 机床与液压,2020,48(8):98-101.

Equipment Design for Material Assembly and Sorting Based on NX MCD

GUO Lianjin1,WU Guanjie1,CHEN Huanjie1,CHEN Zequn2

( 1.Institute of Intelligent Manufacturing, Dongguan Polytechnic, Dongguan 523808, China; 2.Guangzhou Gaopu Technology Co., Ltd., Guangzhou 523106, China )

In order to optimize the design of mechanical and electrical equipment, a new method was proposed to realize the simulation and debugging of automatic equipment by combining NX MCD and TIA Portal software.In the research and development of automatic material assembly and sorting system, mechanical modeling and physical attribute defining were completed in NX MCD, and then a virtual prototype was construct. The PLC program with HMI were designed in TIA.Firstly, the signal mapping between the virtual PLC and the virtual model was established by PLCSIM Advanced to realize the virtual simulation of model.Then the operation and debugging of hardware equipment was completed by PROFINET network connection.Finally, data interaction between the virtual platform and the real hardware platform was realized through OPC UA communication, so as to realize virtual and real collaborative debugging.The results show that the virtual model is consistent with the hardware devices in operation logic, and they are synchronized in real time. The design scheme for digital twins based on NX MCD provides a feasible idea for the design and development of complex mechanical and electrical products.

assembly;sorting;digital twins;NX MCD;TIA Portal

TP202

A

10.3969/j.issn.1006-0316.2022.09.011

1006-0316 (2022) 09-0068-08

2021-11-22

东莞市科技特派员项目(20201800500372);广东省教育科研特色创新项目(2020KTSCX318);广东省科技创新战略专项(pdjh2020b1263)

郭联金(1981-),女,广东广州人,硕士,副教授,主要研究方向为机电一体化技术,E-mail:guolj@dgpt.edu.cn。