基于数字孪生的车体静强度试验数据分析研究

2022-10-25刁雪洋丁建明

刁雪洋,丁建明

基于数字孪生的车体静强度试验数据分析研究

刁雪洋,丁建明

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

车体静强度试验是检测车体产品结构性能是否达标的必要性试验。本文将数字孪生技术应用于车体静强度试验数据分析与关联中,实现数据和虚拟车体的交互融合,有利于解决静强度试验中存在的数据分散混乱、数据间无关联和数据与车体结合度弱等问题。为此,基于数字孪生“虚实结合”的内涵,建立了车体静强度数据分析的数字孪生系统总体架构。首先,通过UG绘制车体三维模型,分析模型在空间中的基础变换,并结合Three.js构建车体数字孪生模型。然后,明确管理系统的设计目标和系统需求,提出车体静强度数据分析管理系统的总体架构设计。最后,使用测试用例对整个系统进行功能测试和数据测试,验证所设计系统的功能可行性和计算准确性,提高了生产、服务的有效性。

车体静强度试验;数字孪生;数据分析

随着我国经济的快速增长,交通结构不断升级,轨道交通服务体系壮大,轨道交通进入了蓬勃发展时期,缓解着日益严峻的交通拥挤状况。轨道交通车辆是公共交通系统中的大运量运输工具,车体作为车辆的重中之重,为旅客提供乘坐的场所,用于安装各种电气设备和机械设备[1]。同时,车体作为车辆的主要承载结构,主要包括车顶、端墙、底架和侧墙,不仅承受着各种设备的重量,还承受车辆在行驶过程中带来的纵向力和横向力,这就要求车辆具有足够的强度、刚度、可靠性和稳定性[2]。车体静强度试验是为了检测车体产品的强度、刚度和稳定性等性能是否达标,设计是否合理,生产工艺是否安全可靠,并为车体的优化设计积累足够的理论经验,几乎涵盖所有新造或重大改型轨道车辆。车体静强度试验数据和检测报告也是鉴定车辆不可缺少的资料,对后续的车体运维服务能提供一定参考[3]。

随着静强度试验的增多、试验车型的增加和试验数据的积累,存在着以下问题:试验数据结构复杂,试验数据分散且混乱,统一归类管理差;试验数据类型格式多样,数据质量波动较大,且逐渐向多样化扩展;大量历史试验数据间缺乏关联性不产生价值,数据与车体间结合度差,数据追溯车体困难;人工管理效率低下,在线归档管理未铺开,缺少统一数据分析管理系统支持。基于数字孪生“虚实结合”的内涵,将数字孪生技术应用于车体静强度试验数据分析与关联中,实现数据和虚拟车体的交互融合,可以为上述问题提供解决思路。

国内外研究者对数字孪生技术应用于产品制造业中的各阶段所产生的不同功能进行了多方面的研究,并取得了一定成果。在设计阶段,数字孪生可以帮助设计人员更快地配置和验证设计场景,帮助决策者准确解读市场需求和客户偏好[4-5]。在制造阶段,数字孪生可以通过从订单、设计、采购、生产、制造和产品使用等阶段收集的数据,来模拟并分析生产要素之间的交互行为[6-7]。在服务阶段,数字孪生依靠实时状态监控和维护等虚拟操作来预测产品的剩余寿命[8-10]。然而,国内外研究者对于贯穿产品全生命周期的产品试验阶段的数字孪生研究较少,因此本文基于车体静强度试验开展的数字孪生研究非常必要。

1 车体静强度数据分析的数字孪生系统总体架构

1.1 总体架构

本文通过研究数字孪生技术的发展趋势、内涵和体系结构,结合车体静强度试验数据和实际需求,提出车体静强度试验数据分析的数字孪生系统的研究,以静强度试验数据资源为基础,车体数字孪生模型为核心,试验数据分析管理系统为载体,将车体的试验数据和现场试验状态在虚拟空间进行全要素重建和数字化表达。试验数据分析管理系统承载带有数据信息的车体数字孪生模型,静强度试验数据资源驱动数据分析管理系统,三者之间的关系如图1所示。

图1 总体架构组成

1.2 关键技术

(1)车体数字孪生模型的构建

数字孪生模型是实体在虚拟空间的配对虚拟体,可以通过已有的理论知识或积累的设计经验结合先进建模和仿真工具进行构建,其关键在于模型需具有较高的精度。这就需要车体的几何特征、空间位置、物理属性等关键要素在模型上能充分地进行描述和定义,构成一个虚实深度结合的模型,从而准确地在虚拟空间表达车体实体的特征和性能。车体数字孪生模型作为本文的核心部分,针对在静强度试验中用到的不同类型车体都有与之对应的配对虚拟车体模型,且对模型的精准性要求较高。因此,本文选择基于WebGL的Three.js三维可视化框架,结合UG三维建模软件完成车体数字孪生模型的构建。

(2)车体静强度数据分析管理系统的设计

车体静强度数据管理分析系统的主要功能是针对分散复杂的试验数据进行处理分析和管理,主要包括智能识别格式不同的数据,统一管理分散在各处的试验数据,并依据标准TB/T 1806-2006[11]正确处理试验数据,自动生成静强度试验检测报告,根据试验车型分类并对比分析历史试验,使数据间产生关联,提供数据的可视化查看,达到在线标准化归类管理数据的效果,同时为车体数字孪生模型提供数据支持和载体,关联数据与历史被试车体,提高数据溯源的可行性。

2 车体数字孪生模型的构建

2.1 车体三维模型建模

车体虚拟三维模型的细节精准度、逼真性直接影响实体状态的表达。WebGL具有强大的图形处理能力,可以在浏览器中创建2D/3D应用和图形,但Three.js库中只提供了少数简单的标准几何体和高级几何体,不适合建立车体三维模型。因此,通过UG三维建模软件完成车体虚拟三维模型的绘制。将绘制好的三维模型导出为OBJ和MTL格式文件,导出的OBJ格式文件中包括了车体实体的顶点位置、顶点法向量等所有三维信息数据,MTL格式文件包含了车体实体的材质信息。Three.js中提供的OBJLoader和MTLLoader加载器刚好可以读取识别这两类文件。

2.2 模型的运动学分析

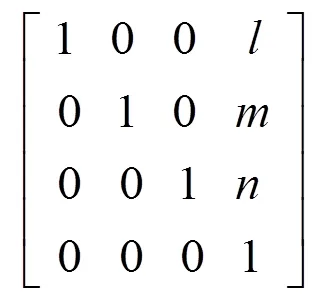

车体三维模型在WebGL世界坐标系中的几何变换方式主要有三种:平移、缩放和旋转变换。模型在三维空间的运动均可以通过这三种基础变换方式叠加实现。对于空间任意一点(,,)沿、、轴三个方向变换后,该点的坐标变换为′(′,′,′),使用四元列向量齐次坐标表示为[12]:

′=·(1)

式中:′=[′′′ 1]T;=[1]T;为基础变换矩阵。

在平移变换中,平移量为(,,),在缩放变换中,缩放量为(,,),在旋转变换中,沿任意轴旋转角度后,令=cos、=sin,为单位化的旋转轴,则:

式中:T为平移矩阵;S为缩放矩阵;()为旋转矩阵。

综上所述,对于空间中任意一点(,,),通过平移、缩放和旋转的矩阵变换后,得到′(′,′,′),从而实现模型在三维空间中的任意移动,其模型运动原理如图2所示。

2.3 车体数字孪生模型构建的实现

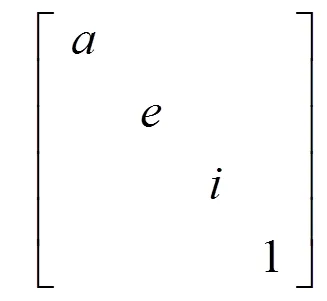

采用建立在WebGL基础上的Three.js三维可视化框架,通过研究自定义构建孪生模型的Three.js相关方法,来构建车体的数字孪生模型,整体构建流程如图3所示,主要包括:

(1)建立车体三维虚拟模型。基于物理车体实体的各属性参数,使用3D建模绘制软件UG绘制其三维模型,导出OBJ和MTL文件,混合生成车体白模型。

图2 空间中模型任意移动原理图

图3 车体数字孪生模型构建整体流程

(2)构建场景,导入车体白模型。遵循Three.js建立虚拟三维场景的步骤,添加光源和相机要素,导入车体白模型,完成虚拟三维场景构建。

(3)合并要素并优化渲染。在Three.js中创建并设置渲染器,完成后将场景、相机、模型等要素作为渲染器对象优化渲染,完成模型在场景中的渲染。

(4)引入车体静强度数据分析管理系统的配对试验数据,将其与车体孪生模型相结合,在虚拟空间中映射试验现场车体状态和试验数据,完成车体数字孪生模型的构建。

3 车体静强度数据分析管理系统的总体设计

3.1 系统设计目标

车体静强度试验数据分析管理系统是以静强度试验数据为研究对象,设计一个数据标准化归类管理、挖掘分析数据关联价值的数据分析管理系统,并以此为载体承载车体数字孪生模型,满足试验数据集中管控、处理、分析等常用需求,为试验数据构建统一整合、智能识别、精准分析和处理的能力,解放人工劳动力,联动上下游业务。系统开发完成后应能达到以下目标:

(1)功能完备性。完备性主要是指所开发的系统功能齐全、完整,能解决上述存在的问题,满足用户对试验数据的基本功能需求。这就要求系统在设计初期与用户进行有效沟通,了解用户基本需求,进行完备性设计,且在开发时遵循相应的规范和要求。

(2)运行可靠性。可靠性是衡量系统是否能够正常运行的重要指标,主要是指保证系统持续、稳定、安全地运行。这就需要在开发、测试阶段对系统进行反复的测试与验证,在早期修复出现的故障和漏洞。

(3)系统扩展兼容性。兼容性主要是指系统能兼容不同类型车体的静强度试验的需要,以及兼容不同试验人员的不同习惯。扩展性主要是指在正式上线后,系统还可进行二次开发,或者可灵活添加新功能、修改现有功能等。扩展性越好,系统后期维护成本越低。

3.2 系统需求分析

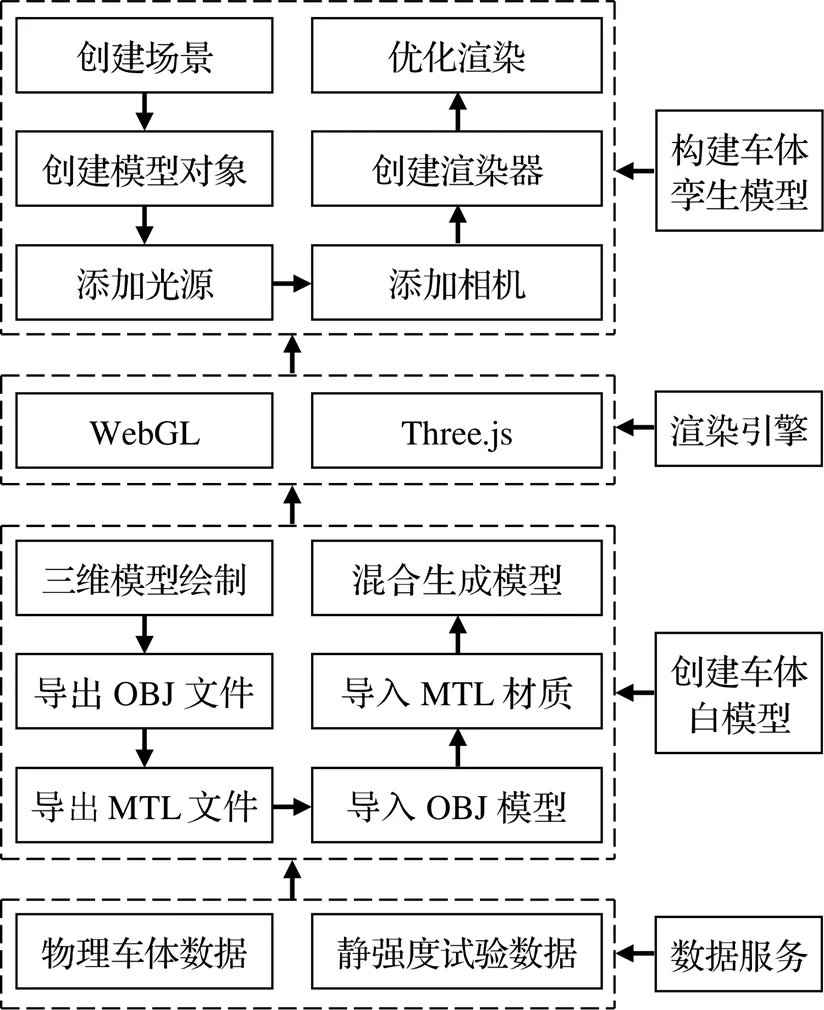

根据对车体静强度试验中存在问题的分析,确定系统的功能性需求如图4所示,并运用模块化的设计思想,将车体静强度试验数据分析的数字孪生系统需求分为用户管理模块、数据管理模块和结果输出模块。

(1)用户信息管理模块。主要功能为用户登录注册信息管理和用户权限管理,根据不同的用户类型呈现不同的UI界面,为不同的用户提供不同的系统操作权限。

图4 系统需求框架图

(2)数据管理模块。主要包括试验数据录入、分析、处理和检索功能。将试验数据上传录入后,对数据进行一些处理分析(包括数据预处理、垂向位移值修正、三向片测点应变值换算、数据叠加处理等处理),最后,保存处理结果,提供数据检索功能和数据分析功能,并为数字孪生模型提供数据支持。

(3)结果输出模块。主要包括数字孪生模块展示和试验检测报告自动生成导出。将处理后的试验数据与虚拟三维车体模型相结合,通过构建车体数字孪生模型,为用户展示被试车体在该次静强度试验中的状态数据,同时,自动将处理结果生成为试验检测报告,存档管理,为后续服务提供参考。

3.3 系统总体架构设计

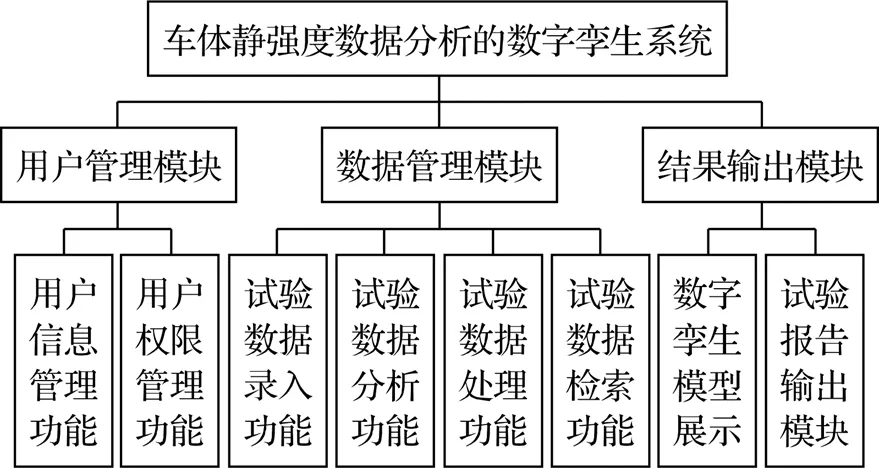

如图5所示,自上而下地构建管理系统的总体架构,主要分为三层:界面层面向用户交互,包括表现层和安全层;业务逻辑层面向系统逻辑处理和业务功能,包括应用层和领域层;数据访问层仅有数据层,面向数据资源存储。

图5 系统总体架构图

(1)表现层与安全层

表现层是用户和系统之间交流的桥梁,汇集所有层级功能,直接面向用户提供各类Web服务,依据不同用户类型浏览器呈现不同的UI界面,协调用户和系统的交互操作。

安全层是系统最基础的信息层级,该层严格把控用户权限,用户只能访问自己权限内的页面;同时对用户进行信息认证和密码验证,正确匹配用户信息即可放行访问,保证系统操作的安全性。

(2)应用层与领域层

应用层负责系统的应用逻辑,向用户提供数据录入、数据处理分析、数据输出、数据检索等各项业务相关的服务内容,主要作用是将各种业务功能和数据库数据以统一的人机交互方式呈现给用户,方便用户获取所需信息。

领域层负责系统的领域逻辑,利用应用层业务知识和规则,来实现应用层业务流程与业务需求,体现系统架构的核心价值。

(3)数据层

数据层是为前面层级提供数据服务的层级,将数据持久化到物理存储中,接受处理所有数据相关访问请求,实现数据的交互传输。

4 车体静强度数据分析的数字孪生系统的测试

完成车体孪生模型的构建和数据分析管理系统的设计开发工作后,还需要通过测试用例和试验数据来验证整个系统的基础功能是否完备、数据计算是否准确。

针对系统功能完备性测试方面,通过合适的测试用例,在指定的测试环境下对系统的访问、登录、数据输入、数据处理、数据分析、数据输出、数字孪生和试验检测报告生成导出等功能,从多个方面、多个步骤进行了测试,共计13个测试用例。最后所有测试用例均通过,测试用例实际执行结果与预期结果一致。

针对系统数据计算准确性测试方面,从历史静强度试验数据中随机选取5次试验的全部数据,导入数据分析管理系统中进行计算。导出系统计算的结果数据,并与标准结果数据相对比,经过整理统计后,得出其差值维持在0.00~0.03范围内,实际使用中该范围在用户的接受范围内,可以满足用户的实际需求。

测试表明,本文所研究的车体静强度试验数据分析的数字孪生系统能够完成上述方案中所设计的所有核心功能,且能正确处理数据,验证了本系统具有一定的可用性、可靠性和准确性。

5 结束语

面对车体静强度试验中积累的大量试验数据所隐藏的潜在价值,本文将数字孪生技术应用于车体静强度试验数据中,提出了车体静强度试验数据分析的数字孪生系统研究框架,并结合实际项目案例,通过构建车体数字孪生模型,提高了试验数据与被试车体间的结合度和历史数据的追溯能力;通过设计车体静强度数据分析管理系统,实现数据精细化处理分析和管理,解决了数据无意义堆积问题,实现数据资源关联流通和后续服务的联动,从而提升了产品的开发速度,提高了生产、服务的有效性。

[1]商跃进. 动车组车辆构造与设计[M]. 成都:西南交通大学出版社,2010.

[2]邹庆薇. 时速160km市域车车体结构性能分析与局部优化[D]. 大连:大连交通大学,2020.

[3]李韬. 上海国产化A型地铁列车车体结构静强度试验[J]. 上海电气技术,2011,4(3):46-49.

[4]Semeraro C,Lezoche M,Panetto H,et al. Digital twin paradigm:A systematic literature review[J]. Computers in Industry,2021(130):103469.

[5]Semeraro C,Panetto H,Lezoche M,et al. A monitoring strategy for industry 4.0: Master italy srl case study[J]. INSIGHT- International Council on Systems Engineering (INCOSE),2019,22(4):20-22.

[6]陶飞,刘蔚然,刘检华,等. 数字孪生及其应用探索[J]. 计算机集成制造系统,2018,24(1):1-18.

[7]郭飞燕,刘检华,邹方,等. 数字孪生驱动的装配工艺设计现状及关键实现技术研究[J]. 机械工程学报,2019,55(17):110-132.

[8]Lee H,Kim T. Smart factory use case model based on digital twin[J]. ICIC Express Letters,Part B: Applications,2018(9):931-936.

[9]Park K T,Nam Y W,Lee H S,et al. Design and implementation of a digital twin application for a connected micro smart factory[J]. International Journal of Computer Integrated Manufacturing,2019,32(6):596-614.

[10]罗少康,滕文琪. 数字孪生车间系统构建及应用[J]. 机械,2021,48(3):53-58.

[11]中华人民共和国铁道部. 铁道客车车体静强度试验方法:TB/T 1806-2006[S]. 北京:中国铁道出版社,2006.

[12]苏小红. 计算机图形学实用教程[M]. 4版. 北京:人民邮电出版社,2020.

Research on Data Analysis of Car Body Static Strength Test Based on Digital Twin

DIAO Xueyang,DING Jianming

( State Key Laboratory of Traction Power, Southwest Jiaotong University, Chengdu 610031,China)

The static strength test of the car body is a necessary test to check whether the structuralperformance of the car body meets the standards. In this paper, the digital twin technology is applied to the analysis and correlation of the static strength test of the car body to realize the interactive integration between data and virtual car body. It is beneficial to solve some problems, such as the dispersion and confusion of data, the lack of correlation of data, the weak combination between data and its original car body. Therefore, based on the connotation of "virtual real combination" of digital twin technology in this paper, the overall framework of digital twin system for the data analysis of the car body static strength is established. Firstly, drew the three-dimensional virtual model of car body by UG software, analyzed the basic transformation of model in space and built the digital twin model of car body by combining with Three.js framework. Secondly, clarified the design objectives and requirements of the management system, and proposed the overall framework of the data analysis and management system for car body static strength test. Finally, by using test cases to test function test and data test of the whole system, the functional feasibility and calculation accuracy of the system was verified. The system can improve the effectiveness of production and service.

the car body static strength test;digital twin;data analysis

U270.1+4

A

10.3969/j.issn.1006-0316.2022.09.009

1006-0316 (2022) 09-0057-06

2022-04-06

企业合作项目:车体静强度试验数据分析及应用软件开发(R110220H01123)

刁雪洋(1997-),男,重庆人,硕士研究生,主要研究方向为数字孪生,E-mail:diaoxy0112@qq.com;丁建明(1981-),男,四川平昌人,博士,副研究员,主要研究方向为机电设备的智能控制与大数据可视化研究。