热处理自动物料装备

2022-10-25张志鹏

张志鹏

(江苏丰东热技术有限公司, 江苏 盐城 224100)

随着热处理向自动化、信息化、智能化的不断发展[1],对热处理各环节之间工件转运、输送过程的自动化精确控制程度要求日益提高,各型热处理自动化物料装备应运而生,本文从物料输送、物料存储和物料布放收集3个应用领域收集了当前热处理物料装备的最前沿应用案例,对设备结构特点、主要技术参数、功能要求、应用成效等方面进行了重点介绍,以期为广大热处理工作者在进行热处理工厂规划设计及生产流程优化改造提供帮助,助力热处理行业自动化水平进步及热处理品质提升。

1 物料输送设备

物料输送设备主要实现存储区、作业区、设备区之间以及设备间的自动物料输送(如图1(a)所示),替代人工进行热处理物料的搬送[2]。输送装置主要包括有轨制导车(Rail guided vehicle,RGV)、自动导引车(Auto-guided vehide, AGV)、辊筒输送机、链条输送机、提升机(升降机)和顶升机。各输送设备应能与热处理设备、仓储设备协调动作,完成物料的自动输送。各输送设备的输送载荷、有效尺寸及输送速度应保持一致。输送设备应配置必要的传感器、扫码器或RFID阅读装置,以便对输送物料进行识别及防错。

1.1 有轨制导车

有轨制导车(如图1(b)所示)在热处理行业俗称移动料车、推拉小车(PPC),是在固定轨道上运行的,主要完成热处理设备间的物料转运,实现物料横向和纵向的移动运输,有些料车还能实现翻钩、推拉转换等功能。在大部分热处理现场,RGV的轨道都是直线设置的,特殊情况可根据需要设置弯道,甚至是环形设置。RGV的主要技术指标包括载货尺寸、工作高度、额定负载、横向移动速度、横向定位精度、纵向移动速度和纵向定位精度等。

图1 物料输送示意图(a)及有轨制导车(b)和自动导引车(c)Fig.1 Schematic diagram of material transportation(a) and rail guided vehicle(b) and auto-guided vehicle(c)

横向和纵向移动装置是RVG的最基本配置。横向移动装置包括减速机、变频器和位置检测装置等,可实现横向移动的高低速控制和精确定位——正常横向移动时高速行走,接近目标设备时通过变频器改为低速行走。纵向移动装置包括减速机、位置检测装置(一般采用电子凸轮)及必要的控制部件,有特殊要求时可设置变频器,在空载时高速运行,满载时低速运行,实现运行效率与可靠性的兼顾。

最新的热处理有轨制导车还采取了以下措施增加可靠性:①设置物料有无的检测,增加RGV的搬送验证,以便及时确认物料是否搬送完成;②设置炉前位置检测与激光距离检测的双重验证,防止出现因对位不正所致的设备故障;③设置“物料搬送”远程一键操作功能,可与制造执行系统集成,实现无人操作,减少对人员的依赖;④设置RFID或二维码阅读器,对搬送的物料进行识别防错,杜绝物料搬送错误。

1.2 自动导引车

自动导引车可以在平整的地面上进行物料输送,没有了地面轨道的限制。因此,输送范围有了较大的扩展,可以实现物料在存储区、设备区、作业区之间的自动高效运输。AGV除应具有GB/T 20721—2006《自动导引车通用技术条件》所规定的功能外,还应考虑耐油污、耐热等热处理特殊要求,采取技术手段实现AGV的长久可靠工作,AGV的输送效率应满足热处理工厂对物料输送的最大节拍要求。

AGV按驱动形式可以分为单轮驱动、双轮驱动、多轮驱动、差速驱动和全向驱动。按移载方式可以分为叉车式、牵引式、背负式、滚筒式、托盘式和举升式等。按导航方式可以分为电磁感应式、磁条引导式、激光引导式、视觉引导式、二维码引导式和5G引导式等。对于所有工作高度都统一的热处理应用现场,采用背负式或滚筒式AGV比较合适,对于多工作高度的热处理生产线,则必须用叉车式或举升式AGV。

以双向带横移滚筒AGV为例(如图1(c)所示),其主要技术指标包括外形尺寸、自身质量、载荷尺寸、额定负载、上下料形式、导航方式、驱动单元形式、驱动单元升降机构、走行方向、前进速度、侧移速度、滚筒输送速度、直线导引精度、停止精度、充电方式、电池能力、安全感应距离、报警形式、安全防护装置、使用环境、爬坡能力、允许道路凹凸高度和允许沟槽宽度等。

1.3 输送机

输送机可以实现物料的水平输送、垂直输送等功能,常见的有滚筒输送机、链条输送机、提升机、顶升机和顶升转体机等。输送机主要技术指标包括有效尺寸、工位数、载荷、输送速度、提升速度和定位精度等。

1.3.1 滚筒输送机

滚筒输送机由传动滚筒、机架、支架、驱动部等组成,主要用于水平传送物料。适合于平板型物料,由于主要靠滚动摩擦传送物料,因此,只适合较轻的物料。使用热处理料盘时,由于料盘长期处于冷热交替的工况下,变形较大,用滚筒输送时会出现滚动不前、偏转等现象,因此不建议用于较重物料的输送应用场景。

图2是用于立体自动仓库与热处理RGV设备间物料输送的无动力滚筒输送机示意图。输送机与RGV间的输送靠滚筒进行输送,动力由RGV提供,输送机本身无动力。与立体自动仓库间的输送是靠立体自动仓库的堆垛机完成。其主要技术指标参数包括外形尺寸、载荷尺寸、工作高度、额定负载和载荷装卸方式等。

图2 无动力滚筒输送机示意图Fig.2 Sketch of powerless roller conveyor

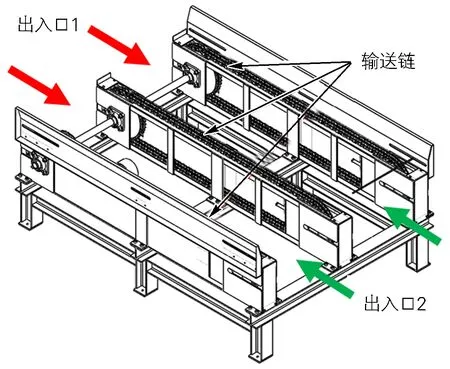

1.3.2 链条输送机

链条输送机是以链条作为牵引和承载体输送物料,链条输送机的输送能力大,主要输送托盘、大型周转箱等。链条输送机由输送链条组件、机架、驱动部等组成,主要用于水平传送物料。输送链条组件包括输送链条、滑道和张紧机构等,输送链条呈环形链接,由张紧机构拉直链条,链条在托架上滑行,主要载荷由链条托架支撑[3]。因此,可以输送较重的物料。由于物料与链条间没有相对位移,物料与链条同步前进,没有打滑或歪斜等问题。因此,特别适合热处理畸变较大的物料输送。

图3是用于立体自动仓库入库物料输送的双工位链条输送机示意图,物料靠叉车送入链条输送机,自动进入立体自动仓库对接位后,由堆垛机输送至立体自动仓库。其主要技术指标参数包括外形尺寸、载荷尺寸、工作高度、额定负载、输送速度、载荷装卸方式等。

图3 双工位链条输送机示意图Fig.3 Sketch of double station chain conveyor

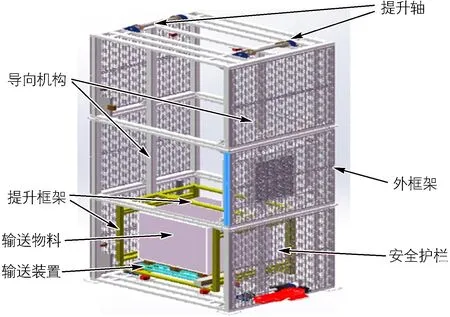

1.3.3 提升机(升降机)

提升机主要由提升机框架、垂直提升系统、水平驱动系统、安全保护系统等构成,主要完成物料的垂直运输,如图4所示,其主要技术指标包括提升方式、提升载荷质量、提升载荷外形尺寸、提升高度、提升站点数、提升速度、水平输送速度和提升机外形尺寸等。

图4 提升机示意图Fig.4 Sketch of lifter

提升机框架由型材框架、导向机构等构成,是提升机的结构支撑。常见的垂直提升系统有链条提升和钢丝绳提升两种形式,链条提升高度要比钢丝绳提升高度小得多。提升动力一般是由减速机提供的,也有气缸和油缸提供的。提升机可以有多个垂直站点位置,常用于不同楼层或者不同工作高度的设备间的物料输送。提升机的水平驱动系统可根据工作情况进行适当设置,可分为内驱和外驱两种形式。内驱是指提升机自带水平驱动系统,可将走滚筒、自走链条输送机设置在水平工作平面,实现物料的水平输送。外驱是指提升机不带水平驱动系统,由外部的驱动系统完成提升机上物料的水平输送,常见的外部输送装置包括RGV的推拉装置、叉车或叉车型AGV、立体自动仓库的堆垛机等,利用这些外部水平输送装置实现物料的水平输送。提升机的安全保护装置主要由安全钳、极限检测、缓冲器和安全护栏等构成。

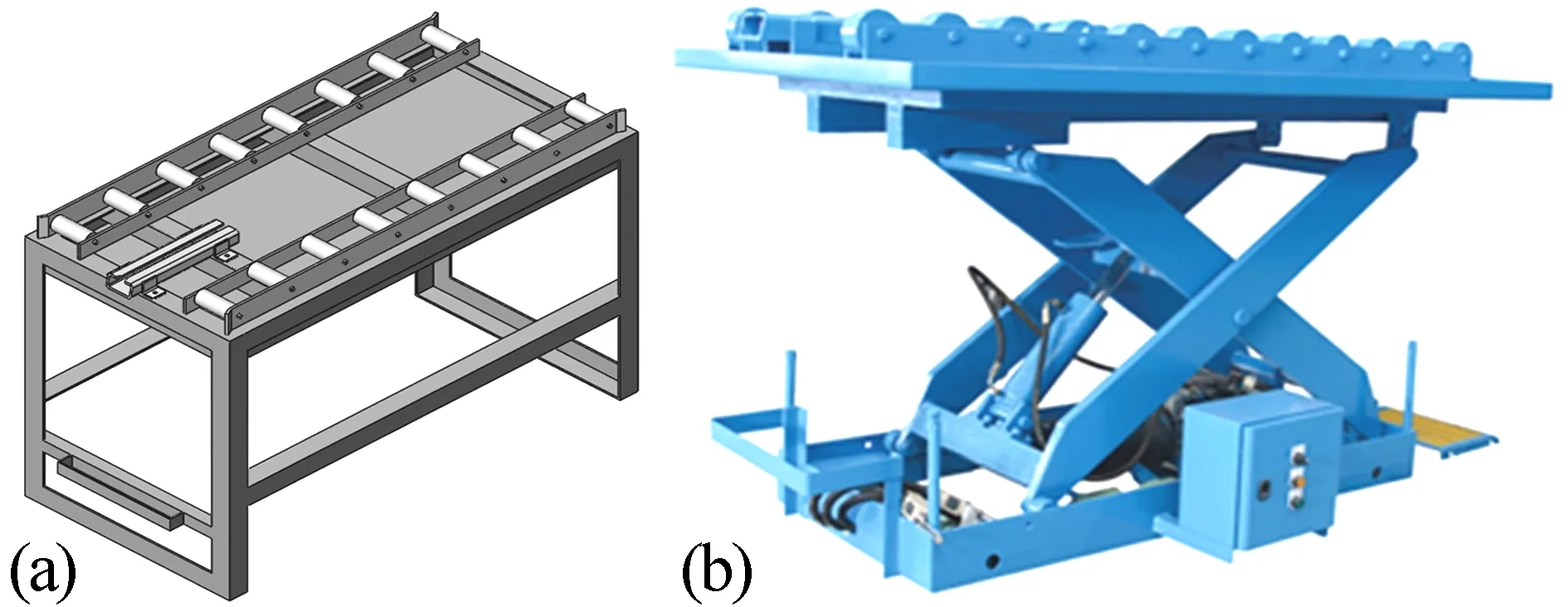

1.3.4 顶升机

顶升机主要应用于在小范围内将物料举升,配合其他输送设备对物料进行输送,如举升后由堆垛机或叉车叉取走,也可以接收这些设备的物料搬入后放下,配合特殊的旋转平台,可以将物料举升后旋转,实现物料输送方向的改变,如图5所示。顶升机的主要技术指标包括顶升方式、顶升载荷质量、顶升载荷外形尺寸、顶升高度和顶升机外形尺寸等。

图5 顶升机示意图Fig.5 Sketch of climbing machine

2 物料存储设备

物料存储设备主要实现热处理物料在生产线中的临时存储功能,存储设备主要有液压升降台、固定中继台、平面仓库、立体自动仓库及出入库对接台等。

2.1 中继台

中继台可以实现物料在生产线的暂存,既可以是物料进入或离开生产线时的临时存放,也可以是工序间的临时存放。中继台可以是固定台,也可以是升降台,便于操作工人现场装卸料,如图6所示。中继台的驱动,既可以是被动式的,也可以是主动式的,其主要技术指标包括额定载荷、载货尺寸、工作高度和输送速度(如有)等,对于升降台还有升降行程、垂直升降定位精度、加载(满载)沉降和升降速度等。

图6 固定台(a)和升降台(b)示意图Fig.6 Sketch of fixed platform(a) and lifting platform(b)

2.2 平面仓库

平面仓库由若干个自带驱动的中继台组成,可实现物料的集中存储与输送。图7是某工厂的平面仓库布置图,该平面仓库由50个自带驱动的固定台组成,其中有25个库位用于待处理品仓库,另外25个库位用于已处理品仓库,辅以APS自动排产软件及MES系统,可实现热处理生产线内的无人化生产,降低劳动强度,防错防呆,减少对人的依赖程度。

图7 平面仓库布置图Fig.7 Layout drawing of the plane warehouse

平面仓库相对于立体仓库具有设备投资低、设备故障率低和维护简单等优点,其缺点主要是进入仓库的物料只能顺序流动,先入先出,不能变更优先出库顺序,另外还有存储密度低,空间利用率低等。

2.3 立体自动仓库

立体自动仓库是自动化物料存储的主要设备,可以实现物料自动存取,能快速存取任意位置的物料,降低员工劳动强度,减少出错概率,还可与热处理设备进行无缝衔接,实现无人操作等功能(如图1(a)所示)。立体自动仓库存储密度高,空间利用率高[4]。相对于平面仓库,立体仓库的缺点是设备投资大,维护复杂,对维护人员素质要求高。

立体自动仓库一般包括货架、堆垛机、控制柜及仓库控制系统(WCS)等,如图8所示。一套WCS软件可控制并管理多个立体仓库。堆垛机应满足JB/T 7016—2017《巷道堆垛起重机》的要求,控制柜中的变频器应单独设置,控制柜应能在≤50 ℃的温度范围内可靠工作。货架应满足JB/T 11270—2011《立体仓库组合式钢结构货架》和JB/T 5323—2017《立体仓库焊接式钢结构货架 技术条件》的要求,货架可配置接油盘,防止热处理工件相互污染。

图8 立体自动仓库Fig.8 Automatic warehouse

对于自动立体仓库的货物入口区输送装置,应具备以下检测或功能:货架位置检测、货位虚实探测功能、货物尺寸超差检测、X方向停车减速/止挡功能、防冲出液压缓冲装置、Y方向停车减速/止挡功能、Y方向超速防坠落系统、堆垛机载荷检测、断绳、松绳检测功能、货叉中心检测、货叉力矩限制保护功能、超载/欠载保护、载货台照明、维修用爬梯或安全护笼、安全围栏、机上控制急停装置、巷道端头急停装置、安全门机电连锁急停装置、水平及垂直安全联锁、货叉安全联锁、故障报警功能、故障自诊断功能与输送机连锁功能。

立体仓库重要技术指标包括立库外形尺寸(宽×高×深)、库容要求、出入库需求量、额定负载、走行速度(满载、空载、加速度)、升降速度(满载、空载、加速度)、货叉伸缩速度(满载、空载、加速度)、巷道宽度、载货尺寸、提升机构、提升行程、水平行走定位精度、垂直升降定位精度、伸叉定位精度、伸叉满载挠度(全伸)、货叉形式、通讯方式、操作方式、行走定位方式、升降定位方式、驱动方式、作业形式、供电方式、速度控制方式和噪音等。

3 物料布放收集设备

对于连续生产的热处理炉(如网带炉),为保证物料布放均匀或规则,需要工人连续在网带炉入口端进行物料布放,在出口端进行物料收集管理,费时费力费人工,还容易出错。采用物料布放收集设备来完成这些简单繁重而且重复的工作,不仅可以节省人工,还能提高生产效率和降低差错。

3.1 物料布放设备

在热处理炉入口设置的物料布放设备有两个层次的要求,第一个层次的要求是布放均匀,一般的各型上料机、布料机即可满足要求;第二个层次的要求是布放规则,是更高的要求,如要求整齐码放、规则叠放、穿杆挂放等,则需要特殊的专用设备来完成,如多层布料机、自动码料机等。

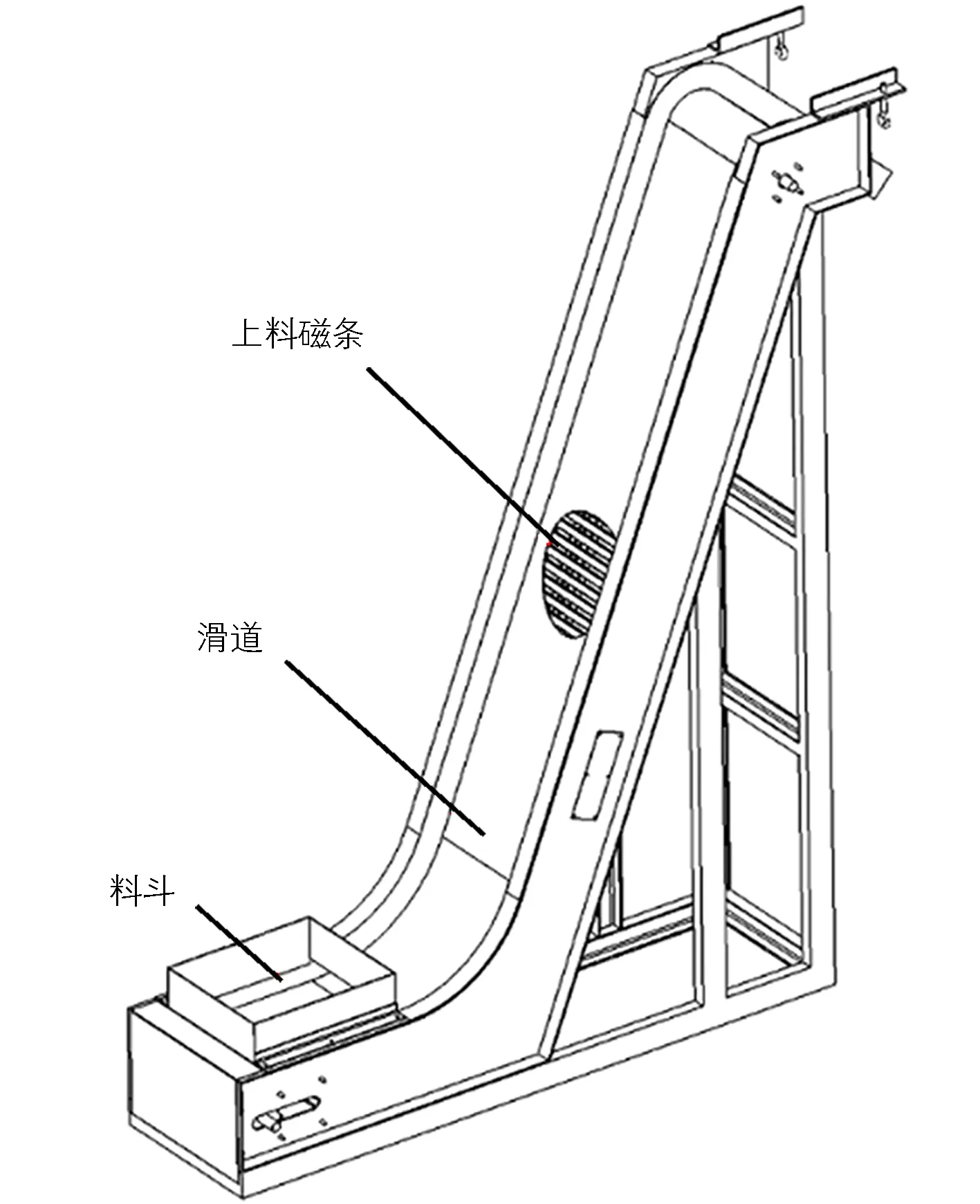

3.1.1 磁性上料布料机

磁性上料布料机包括磁性上料机和振动布料机两部分,主要适用于小工件的上料布料。磁性上料机由机架、滑道、驱动网带、强磁铁等组成,如图9所示。若干强磁铁安装在驱动网带上组成一个环形的驱动组件,驱动组件紧贴在滑道下方,靠强磁铁的吸力可以带动滑道上方的工件向上运动,工件到达滑道上方时,由于强磁铁与滑道的距离逐渐增大,磁铁的吸力逐渐变小,最终工件与滑道分离,从而实现物料输送的目的。由于物料的输送是靠磁铁的吸力来完成的,因此,磁性上料机不适合输送单重比较大的物料。磁性上料机可以大致将物料平铺在网带炉上,为保证布料更均匀,可接振动布料机,实现均匀布料。磁性上料布料机主要可调节的就是输送速度,通过调节驱动带的输送速度来调节物料输送量。磁性上料布料机布料比较均匀,在未配置振动布料机时工作噪音比较小,其主要技术参数包括出料口宽度、出料口高度和最大处理能力等。

图9 磁性上料机示意图Fig.9 Sketch of magnetic feeder

3.1.2 翻转上料布料机

翻转上料布料机由提升翻转上料机、振动布料机和称重布料机等构成,如图10所示。提升翻转上料机由料斗、提升架、钢丝绳和减速机等构成,物料投入料斗后,料斗在钢丝绳的牵引下沿提升架向上提升,到达提升架上方时料斗自动翻转,物料进入振动布料机,振动布料机实现物料的均匀输送布料,再经称重布料机实现更为均匀的布料并完成物料的计量。翻转式上料布料机结构简单可靠,其主要技术参数包括出料口宽度、出料口高度和最大处理能力等。

图10 翻转上料布料机示意图Fig.10 Schematic diagram of turnover feeding machine

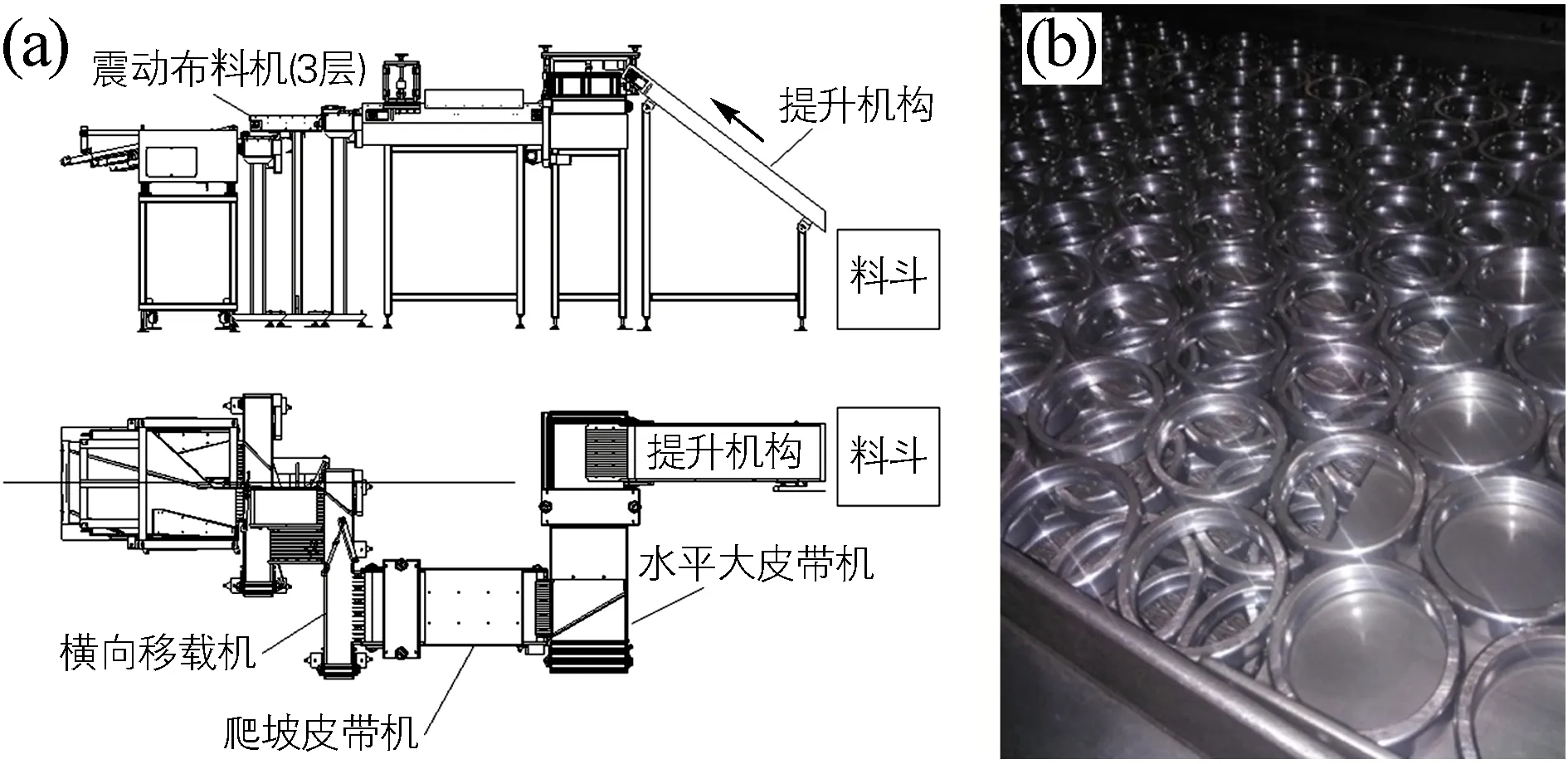

3.1.3 多层布料机

多层布料机用于轴承内外圈热处理炉自动上料,如图11(a)所示。具体工作流程为叉车将料箱放置于提升翻料机上,将物料翻倒在水平大皮带上,大皮带将物料移送至爬坡皮带,移载放置于产品进料线,再继续传送至震动进料装置,呈3层整列排布(如图11(b)所示)进入不锈钢网带,传送至热处理炉。

图11 多层布料机示意图(a)及其轴承圈多层排布效果(b)Fig.11 Sketch of multi-layer feeder(a) and its multi-layer arrangement effect of bearing rings(b)

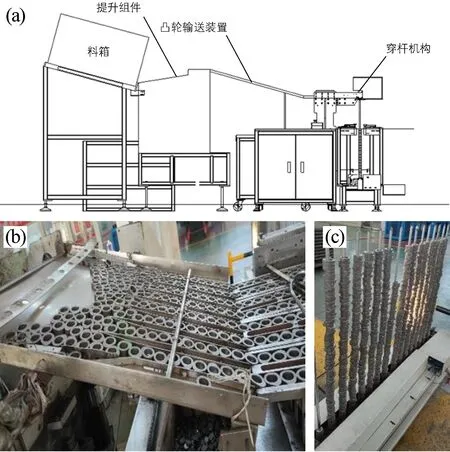

3.1.4 自动穿杆机

在热处理应用中,对于不规则有孔的小零件,为保证较好的加工品质及较大的装炉量,通常需要将这些零件套在杆子上并水平挂放在料框上,然而,由于此类零件小、数量多,有时每一炉可达上万件,这样的装料工作全依靠人工来进行时,工作量大,非常费时,效率低。自动穿杆机正是为解决这个问题开发出来的。

凸轮自动装料机可实现凸轮类小零件的自动收集、穿杆和转运等,由料箱、提升组件、凸轮料输送装置、穿杆机构和凸轮移送装置等组成,如图12(a)所示。物料投入料箱后,提升组件推动多级推板上升,将料箱中的物料提升至出料板上,多级推板在提升组件的带动下往复运动,不断地将料箱中的物料输送至出料板,再从出料板有序输出至凸轮输送装置,凸轮输送装置设置导料槽和挡板,保证凸轮顺序输出至穿杆机构[5],如图12(b)所示。穿杆机构设置收料杆,将凸轮料等物料穿套至收料杆上,如图12(c)所示。收料杆将物料收集后集中运出,既能保证凸轮料的整齐有序收集,也能提高凸轮料的转移效率[6]。收料杆凸轮收集到一定数量后,由凸轮移送装置将凸轮整批移走,再次为下一批穿杆作业做准备。

图12 凸轮自动装料机示意图(a)及其物料输送、收集效果(b, c)Fig.12 Schematic diagram of the cam automatic loading machine(a) and its material conveying and collection effect(b, c)

3.2 物料收集设备

热处理炉的出口一般需要设置物料收集设备,如自动装料卸料设备、料箱码垛设备。

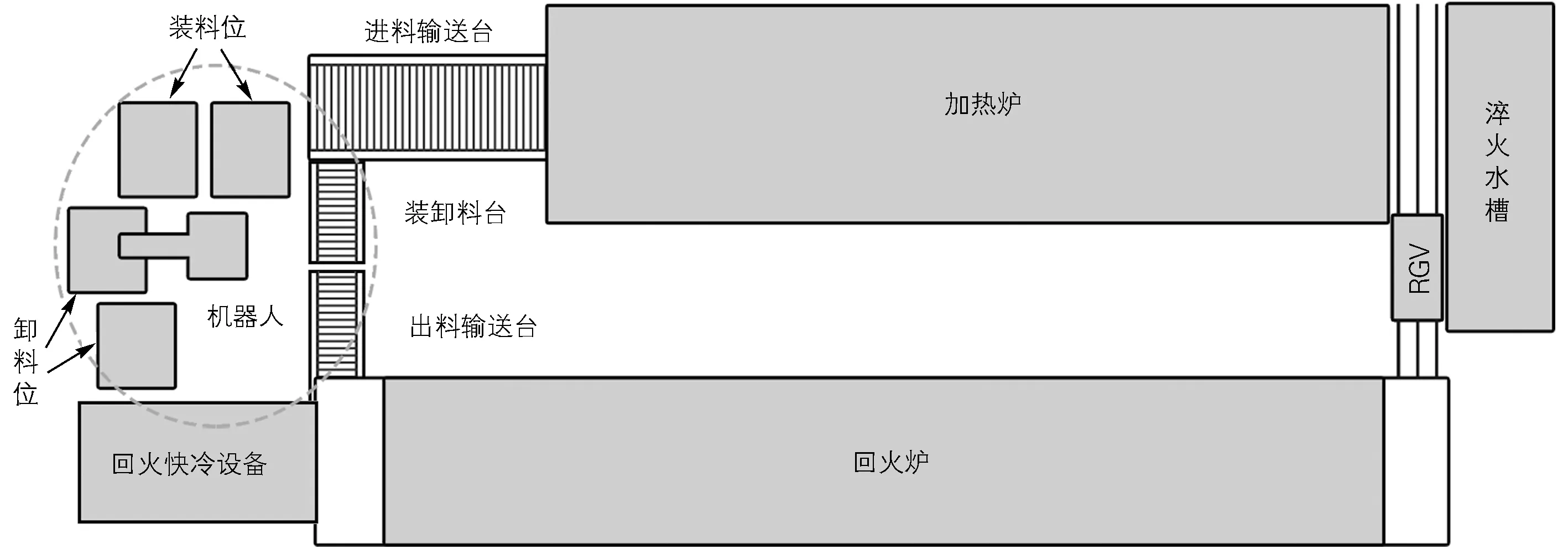

3.2.1 自动装料及卸料

在热处理周期炉中,装卸料一直靠人工作业,费时费力,因此,采用机器人自动装卸料一直是热处理从业者的渴望。但由于产品的多样性,很难用一台机器人来完成所有物料的装卸作业,加上热处理料盘料框长期承受剧烈的冷热交替变化,料盘料框变形严重,机器人很难适应这样的不确定性,因此,机器人自动装卸料也就成了奢望。然而,对于单一物料大批量生产的情况,自动装卸料还是有可能实现的。

图13是半轴辊棒调质生产线的平面布置图,设备由装卸料机器人、进料输送台、辊棒加热炉、转移小车、淬火水槽、辊棒回火炉、回火冷却水槽和出料输送台等构成。作业开始时,作业人员用叉车将待处理半轴托架送入指定的装料位,关上工位安全门后,机器人自动开始将托架内的半轴抓取到装卸料台上的耐热料框上,机器人可根据设定的顺序依次抓取工件并叠放,每次的抓取路径均不一样。耐热料框装满后,机器人停止作业,输送装置自动将料框送入加热炉内,准备进行下一步的卸料作业。同样,如果回火炉的物料回火结束并完成冷却到达输送台后,出料输送台自动将物料输送到装卸料台。机器人自动将物料依次从耐热料框上抓取到托架上,当全部半轴抓取完成后,空耐热料框留在装卸料位,准备进行下一步的装炉作业,如此循环。

图13 半轴辊棒调质生产线平面布置图Fig.13 Layout drawing of half-shaft roller bar quenching and tempering production line

3.2.2 料箱自动码垛

网带炉末端一般设置接料料箱,用于收集处理完成的物料,料箱接满后需要人工移走料箱并放置新的空箱,这就需要在网带炉末端安排专人来更换料箱,常常因为更换不及时而导致溢料,溢出的物料需要按落下品处置,因此,如果能自动完成料箱的更换,可减少人员配置、降低物料损耗、提高工效。

图14是设置在网带炉末端的料箱自动码垛装置。

料箱自动码垛装置由码垛机器人、空箱储料输送辊道、满箱储料输送辊道和称重装置等构成。系统启动时,空箱输送辊道前进,送空箱进入料斗下放接料位,控制网带炉的振动布料机送料;当料箱达到设定的满箱质量时,振动布料机停止送料;输送机将满箱送至满箱输送辊道;当满箱输送辊道检测到有料时,码垛机器人将满箱抓取至料箱码垛区域,当满箱码垛到一定数量时,由人工将料箱转移至下一作业区域。

4 结语

随着中国制造2025行动的不断推进,热处理智能制造技术将不断在我国各个领域落地生根,各种自动物料装备将不断涌现,这将为提升热处理自动化水平、降低劳动强度、保证热处理品质提供了装备技术保障。