某高氧化率铜矿综合回收硫化铜选矿工艺技术研究

2022-10-25王立刚

付 强,王立刚

(1. 广东桃林生态环境有限公司,广东 韶关 512000; 2. 矿冶科技集团有限公司,北京 100160)

1 引言

非洲地区刚果(金)有着丰富的铜(钴)矿资源,据美国地质调查局2022年最新统计数据[1]显示,截止2021年,该国铜、钴资源储量分别占全世界储量的第六、第一,精炼铜产量1.5×106t,供应全世界70%以上的矿产钴资源。早些年,该地区铜(钴)矿矿石氧化率可达90%以上,主要通过湿法浸出工艺生产铜(钴)产品[2-4]。近些年,随着矿山开采进度的不断深入,矿石铜氧化率逐渐降低,部分硫化铜矿物难以通过湿法浸出工艺得到有效回收,造成资源浪费,技术经济指标下降。经研究,浮选是解决该问题的有效途径之一[5-6],即通过对矿石中硫化矿物的浮选回收,实现铜钴矿物的资源化利用,然后再对浮选尾矿中的氧化铜钴进行浸出回收,从而提升企业经济效益。

某铜矿位于刚果(金)利卡西地区,矿石含铜3.48%,铜氧化率59.15%。矿样中主要铜矿物为孔雀石,另有少量的黄铜矿、铜蓝、硅孔雀石,微量磷铜矿、自然铜、斑铜矿等;脉石矿物中含有对浮选不利的易泥化矿物(如白云石、绿泥石、碳质、滑石等)。由于矿石直接浸出铜浸出率较低,需要采用浮选工艺回收矿石中的硫化铜矿物。

2 矿石性质

2.1 矿石化学成分

矿石化学成分分析结果见表1。矿石中Cu的品位为3.48%,S的品位为1.17%。

表1 矿石化学成分分析结果 %

2.2 矿石物相分析

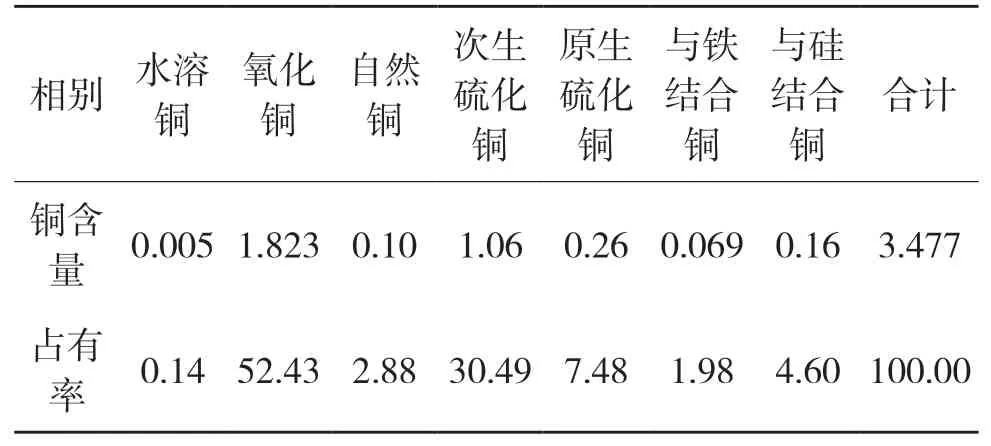

矿石中铜的氧化率较高,铜主要以氧化铜形式存在,其中水溶铜、氧化铜及结合铜占比共计59.15%,原生硫化铜、次生硫化铜和自然铜占比共计40.85%,为浮选回收主要目的矿物相别。矿石铜的化学物相分析结果见表2。

表2 矿石铜物相分析结果 %

2.3 矿石矿物组成及相对含量

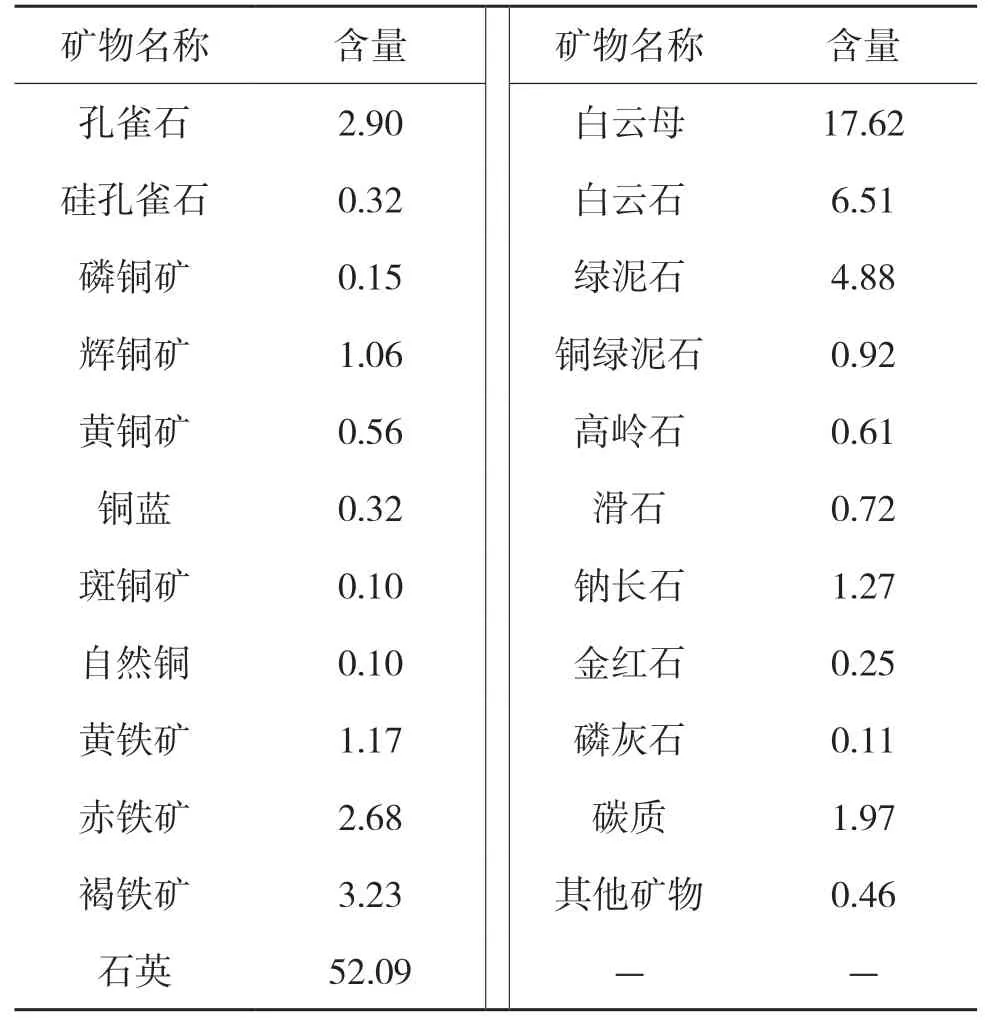

矿石中铜矿物主要为孔雀石,其次为辉铜矿,少量黄铜矿、铜蓝、硅孔雀石,微量磷铜矿、自然铜、斑铜矿等;铁矿物主要为褐铁矿,其次为赤铁矿;其他金属矿物主要为黄铁矿,微量硫钴矿、闪锌矿等。非金属矿物大部分为石英,其次为白云母,少量白云石、绿泥石、碳质、钠长石,微量铜绿泥石、高岭石、滑石、金红石、磷灰石、方解石、独居石等。矿石的矿物组成及相对含量见表3。

表3 矿石的矿物组成及相对含量 %

3 试验结果与讨论

3.1 粗选捕收剂种类试验

在粗选磨矿细度为65%-0.074mm、石灰用量为1500g/t,起泡剂2号油用量为35g/t的条件下,进行粗选捕收剂种类试验,试验结果见图1。结果表明,采用不同捕收剂时,粗选选矿指标差别较大;与戊基黄药相比,戊基黄药与BK402组合添加时,粗精矿铜品位提高约3.4个百分点,铜回收率提高约1.4个百分点。综合考虑,采用戊基黄药与BK402组合捕收剂作为粗选捕收剂。

图1 粗选捕收剂种类试验结果

3.2 粗选pH值试验

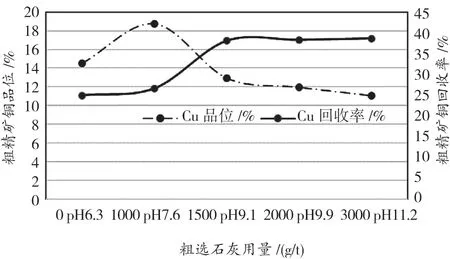

为考察粗选矿浆pH值对浮选指标的影响,在磨矿细度为65%-0.074mm,捕收剂戊基黄药用量

为40g/t、BK402用量为21g/t,起泡剂2号油用量为35g/t的条件下,进行粗选pH值试验,试验结果见图2。试验结果表明,随着石灰用量的增大,粗精矿中铜回收率先增大后变化不明显,铜品位先增大后降低。综合考虑,石灰用量以1500g/t为宜,此时pH值为9.1。

图2 粗选矿浆pH值试验结果

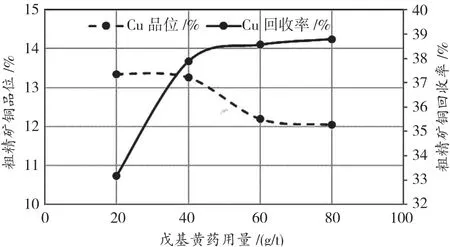

3.3 粗选戊基黄药用量试验

在磨矿细度为65%-0.074mm,石灰用量为1500g/t,捕收剂BK402用量为21g/t,起泡剂2号油用量为35g/t的条件下,进行粗选戊基黄药用量试验。试验结果见图3。试验结果表明,随着戊基黄药用量的增大,粗精矿中铜回收率先增加后变化不明显,铜品位逐渐降低。综合考虑,戊基黄药用量以60g/t为宜。

图3 粗选戊基黄药用量试验结果

3.4 粗选BK402用量试验

在磨矿细度为65%-0.074mm,石灰用量为1500g/t,捕收剂戊基黄药用量为60g/t,起泡剂2号油用量为35g/t的条件下,进行粗选BK402用量试验,试验结果见图4。试验结果表明,随着BK402用量的增大,粗精矿中铜回收率呈增高趋势,铜品位逐渐降低。综合考虑,BK402用量以35g/t为宜。

图4 粗选BK402用量试验结果

3.5 粗选磨矿细度试验

在石灰用量为1500g/t,捕收剂戊基黄药用量为60g/t、BK402用量为35g/t,起泡剂2号油用量为35g/t的条件下,进行粗选磨矿细度试验,试验结果见图5。试验结果表明,随着粗选磨矿细度的增大,粗精矿中铜回收率呈增高趋势,铜品位逐渐降低。综合考虑,粗选磨矿细度以65%-0.074mm为宜。

图5 粗选磨矿细度试验结果

3.6 精选抑制剂用量试验

合理选择精选抑制剂对提高精选效率,提升精矿品质尤为重要。前期通过抑制剂筛选,初步选择CMC(羧甲基纤维素)作为精选抑制剂,并开展了CMC用量试验。试验采用的CMC粘度为600,取代度0.85,试验结果见图6。试验结果表明,随着CMC用量的增大,精矿中铜品位先提高后变化不明显。综合考虑,精选CMC用量以200~300g/t为宜。

图6 精选CMC用量试验结果

3.7 全流程闭路试验

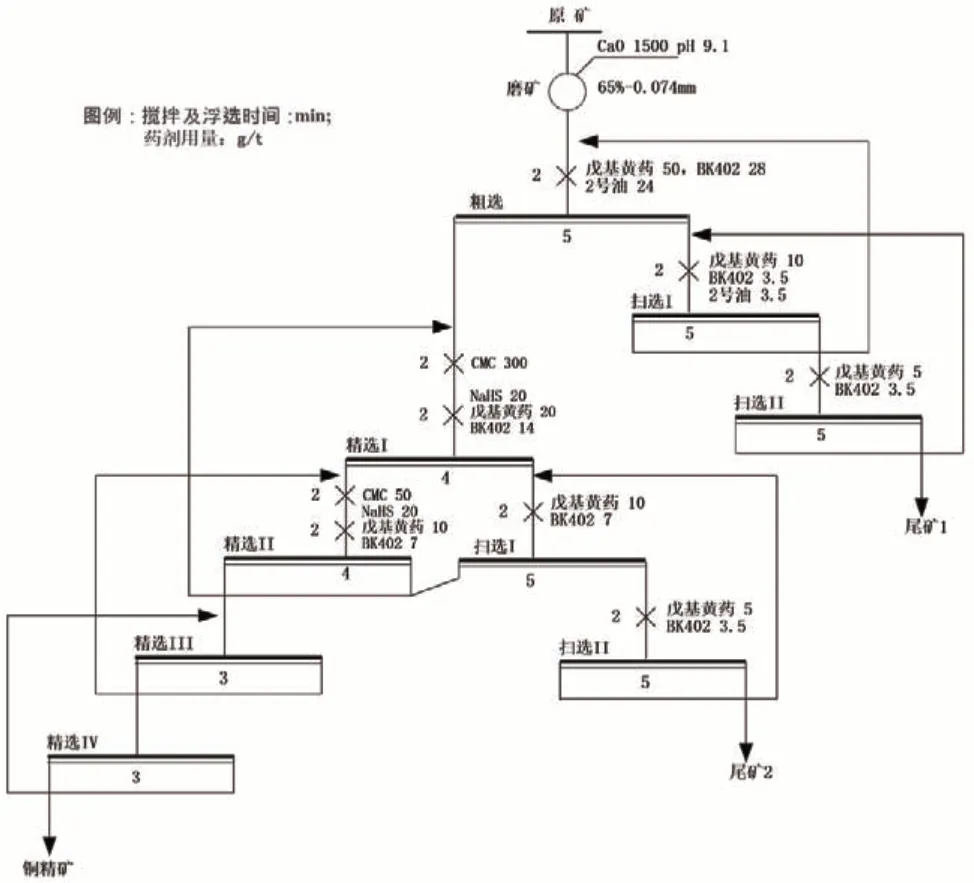

由工艺矿物学研究结果可知,矿石中含有白云母、绿泥石、滑石、高岭石等易浮易泥化矿物。该类矿物在磨矿过程中产生的细泥容易在浮选流程中循环集聚,造成中矿循环量过大,严重破坏浮选环境,影响硫化铜矿物的可浮性;同时,由于中矿循环量较大,致使粗选泡沫发黏,实际生产中易发生冒槽,不利于生产管理。因此,闭路试验时采用了出小尾矿的工艺流程,易浮细泥可从尾矿2排出,可最大限度降低细泥对粗、扫选作业的影响,保证了选矿技术指标并且利于生产操作管理。为保证精矿品位,闭路试验增加了一次精选作业。

闭路试验流程见图7,试验结果见表4。闭路试验取得的结果为:铜精矿产率3.74%,含铜35.62%,含酸溶铜3.61%,总铜回收率38.07%。

图7 闭路试验工艺流程

表4 闭路试验结果 %

4 结论

通过对该高氧化率铜矿中硫化铜矿物的选矿工艺研究,得出以下结论:

(1)矿石中铜品位为3.48%,其他有价伴生组分含量较低。

(2)铜的化学物相分析结果表明,矿石中铜的氧化率较高,约59.15%的铜以氧化铜的形式存在;可通过浮选回收的主要是原生硫化铜、次生硫化铜和自然铜,共计40.85%。

(3)矿石中白云母和绿泥石含量较大,部分绿泥石中含有部分铜(类质同象),易损失于尾矿中;另外,白云母、绿泥石在选矿中会严重恶化浮选环境,会影响铜的浮选回收。

(4)在详细条件试验的基础上,采用戊基黄药与BK402组合捕收剂,进行了“一粗两扫四精+精扫选”工艺流程的闭路试验。闭路指标为铜精矿产率3.74%,铜品位35.62%,酸溶铜品位3.61%,铜回收率38.07%。

(5)研究结果为类似铜矿浸出过程中铜浸出率较低时综合回收矿石中的硫化铜资源提供了参考依据。