输电线路钢芯铝绞线内外损伤的超声导波检测研究

2022-10-25曹枚根朱云祥周文松吴宇奇黄世晅王瑜

曹枚根,朱云祥,周文松,吴宇奇,黄世晅,王瑜

(1.北方工业大学 土木工程学院,北京 100144;2.国网浙江省电力有限公司,浙江 杭州 310007;3.哈尔滨工业大学 a.结构工程灾变与控制教育部重点实验室;b.土木工程智能防灾减灾工业和信息化部重点实验室,黑龙江 哈尔滨 150090)

各电压等级的架空输电线路是我国电力长距离传输和能源配置的主要形式,规模庞大。各类导线是输电线路中电能的主要载体,不仅功能重要,经济成本占比也非常大。导线在服役过程中,长距离、大范围地暴露于恶劣自然环境中,容易受到各种不利因素的影响,如风致振动、覆冰和雷击等。在自然环境及运行荷载等因素综合作用下,输电线路导线可能从初始缺陷开始,出现表面磨损、结构丝破坏(扭断、腐蚀、老化等)、导线铝股间松动和断裂等机械损伤与故障,并最终导致导线整体破坏,严重威胁输电线路运行安全[1-3]。

输电线路导线型式很多,一般有铝绞线、钢芯铝绞线、铝包钢绞线等,工程中最常用的是钢芯铝绞线[5]。钢芯铝绞线由外层的同心铝绞线和内层的钢芯组成,电流主要由外层的铝绞线传输,钢芯层主要用于承担导线自重和张力等外荷载[5]。钢芯铝绞线损伤往往先出现在导线外层的铝层,如不能及时检测到导线的损伤并采取有效措施,局部微损伤会进一步发展,导致铝层和内部钢芯层受损,造成导线的机电故障。此外,在生产、运输、放线、紧线及运行过程中,也可能出现导线外部完好但内层铝丝或钢芯损伤的情况,导线内部损伤很难被发现,往往会导致严重的电网事故。目前,针对钢芯铝绞线的损伤检测常采用人工目视检测(直升机辅助)、射频噪声识别、涡流检测、红外检测等方法。

基于超声导波的无损检测方法对微小损伤敏感,检测范围大,检测效率高,近年来被用于多丝索类结构的损伤检测研究和应用中,是目前解决索类结构损伤检测的最有效方法之一[6]。导波由结构边界制导,将能量集中在结构内部传播,可长距离传播且信号衰减小,非常适用于输电线路导、地线的无损检测。当导波信号在钢芯铝绞线中传播时,遇到锈蚀和断丝就会产生反射和透射信号,采集并分析反射信号可对钢芯铝绞线的损伤进行识别、定位和损伤程度等的定量分析。

刘世涛[7]采用特制的压电传感器开展了输电线路导线的损伤检测,由于所检测导线的表面平整度较差使得传感器的耦合效果不良,在检测中信号易受干扰,得到的信号稳定性和信噪比较低,且导波大部分能量在导线的外层传播,因此该方法对导线的内部损伤不敏感。殷志等[8]研究采用磁致伸缩导波对输电线路导线中内层的钢芯层进行检测,但实际工程中往往是外层铝绞线的损伤和缺陷较多。孟晓波等[9]开展了基于超声导波的钢芯铝绞线断股损伤检测的仿真分析,但该方法将导线简化为铝杆,实际上超声导波在钢芯和铝层结构中的传播特性差异较大。江新琴等[10]针对断路器触头接触不良的问题,提出利用超声导波检测触头接触状态的方法,对携带有触头接触状态信息的导波进行滤波、时域、频域分析处理,随着接触状态不断恶劣,超声探头所接收的信号波形呈现出逐步衰减的状态。苏建欢等[11]采用涡流检测技术,结合漏磁检测法对输电导线进行无损检测,但检测过程中需要在输电导线上不断移动传感器。Jaffrey和Hettiwatte[12]同样采用涡流检测技术,利用传感器移动过程中引起的阻抗变化来对输电导线的腐蚀位置进行损伤定位,但该方法操作难度较高。Chen等[13]对运行了26年的输电导线老化情况进行金相分析,验证了发生磨损破坏的主要是外围铝绞线,钢芯基本完好,仅镀锌层受到破坏。Lü等[1]采用在铝绞线表面喷涂磁致伸缩涂料的方法,利用涂料的磁致伸缩效应激发超声导波,检测输电导线上的断丝损伤,但现场喷涂涂料进行检测的操作难度对较高,而且喷涂时的高温可能会影响钢芯铝绞线的力学性能。

从国内外能查阅到的文献可以看出,目前尚未有针对输电线路钢芯铝绞线内、外层同时进行损伤检测的研究成果。因此,本文为解决钢芯铝绞线内外层结构损伤识别的问题,利用基于磁致伸缩和洛伦兹力机理的激励机制,分别在钢芯铝绞线的外层铝绞线和内层钢芯中激励超声导波,通过对相关试验损伤工况的导波及回波信号进行检测和分析,提出一种适用于钢芯铝绞线内、外层损伤的检测与定位方法,为在役和新建输电线路导线、地线的内、外损伤检测提供参考。

1 钢芯铝绞线中的导波及检测方法

1.1 基本理论

典型的钢芯铝绞线截面如图1所示,导波在钢芯铝绞线中的基本传播规律服从于描述固体介质中弹性谐波的Navier方程。

图1 典型钢芯铝绞线截面结构

导线钢芯层的内层(即钢芯层第2层)为直钢丝,导波在其中的传播过程可应用圆柱体中的导波传输理论分析。由于圆柱体特有的几何、边界特征,导波在其中主要以3种模态进行传播,分别为纵向模态、扭转模态和弯曲模态[14]。各位移分量可表示为:

(1)

式中:ur、uθ、uz分别为柱坐标系下径向r、周向θ和轴向z的位移分量;n为0或者整数;k为波数;ω为角频率;U(r)、V(r)、W(r)分别为r、θ、z方向的位移函数。当已知圆柱体的边界约束为0时,代入势函数的运动微分方程通解,得到典型的贝塞尔函数,可以给出导波在圆柱体中传播时的Pochhammer频率方程为

(β2-k2)2J0(αr)J1(βr)-

4k2αβJ1(αr)J0(βr)=0.

(2)

式中:a为圆柱体半径;α、β为与k和ω相关的参数,α2=ω2/cL2-k2,β2=ω2/cT2-k2,其中cL、cT分别为纵波波速、横波波速;J0、J1分别为0阶、1阶贝塞尔函数。式(2)描述了超声导波在圆柱体中传播的频散特征。

除钢芯铝绞线中心的直钢丝外,钢芯第1层和所有铝绞线层均为螺旋形,导波在其中传播的特征与在圆柱体中有所不同。螺旋中心曲线可由位置矢量描述,应用Serret-Frenet公式在螺旋坐标系下进行推导计算[15-17]:

(3)

通过Serret-Frenet公式,以正交向量(N,B,T)为基向量建立一个新的正交坐标系(x,y,s),其中:T为螺旋中心线的切向单位向量;N为法向单位向量;B为副法向单位向量;T=dR/ds,dT/ds=-κN,dB/ds=-τN,κ=4π2R2/l2,τ=2πL/l2。笛卡尔坐标系中的任意向量在新的坐标系下表示为

X(x,y,s)=R(s)+xN(s)+yB(s).

(4)

对矢量X分别进行3个坐标分量的微分,得到新的非正交协变基(g1,g2,g3):

(5)

在协变基的基础上进一步得到逆变基(g(1),g(2),g(3)),构建螺旋钢丝新的螺旋坐标系为

(6)

在新的螺旋坐标系下,假设材料为线弹性,根据虚功原理,可得到螺旋钢丝小变形、小应变条件下谐波响应的动力学控制方程

(7)

式中:u、ε、σ分别为螺旋钢丝的位移矢量、应变张量和应力张量;ρ为材料的密度;Ω为结构的体积;g=(1-κx)2。

同时,螺旋坐标系中沿s方向传播的导波,可以将位移矢量重写为

u=u(x,y)ei(ks-ωt).

(8)

将式(8)代入式(7),当给定一定范围的频率ω时,可以求出波数k,根据频率ω与波数k,可以求解出群速度和相速度,得到螺旋杆的频散曲线。

1.2 基于导波的导线损伤检测方法

当导波在钢芯铝绞线中进行传播时,绞线各层之间的接触模式为栅格接触[18],导波能量主要集中在其被激发的结构层中传播。因此,不仅需要在外层铝绞线中激励导波,也需要在内层钢芯中激励导波,从而实现对不同材料结构层的检测。

在非铁磁性的铝绞线层中,可基于电磁超声原理由洛伦兹力激发超声导波,通过电磁超声传感器接收信号,检测铝绞线层中的损伤信号。在铁磁性的钢芯层中,可依据磁致伸缩原理由磁致伸缩力激发超声导波,通过磁致伸缩传感器接收信号,检测钢芯层中的损伤。这2种方式均可实现非接触式测量,尤其是对于内部钢丝,传统方法难以在其中激励导波。图2给出了2种超声导波激励方式的传感器基本结构。

图2 2种超声导波激励方式的传感器结构

1.3 导线损伤的导波信号表征

在铝绞线或钢芯断裂处,导波会产生反射信号和透射信号。通常可使用截面损失率作为断丝损伤的衡量指标,不同幅值的反射信号对应不同截面损失率的断丝损伤。端部反射信号对应的截面损失率为100%。通过分析断丝损伤反射信号特征,可以得到导波在绞线中传播时,不同截面损失率所反映的信号特征变化。

2 试验研究

2.1 试验对象

试验采用的钢芯铝绞线型号为LGJ-400/35,截面积为425.24 mm2,单重为1 349 kg/km,平均弹性模量为65 GPa。钢芯铝绞线结构中,铝绞线为3层,每层结构丝的直径为3.2 mm,钢芯层为7丝钢绞线,钢丝直径为2.5 mm[5]。试验中,用于模拟铝绞线损伤的试件长度为1.6 m,用于模拟钢丝损伤的试件长度为1.9 m。

2.2 试验装置

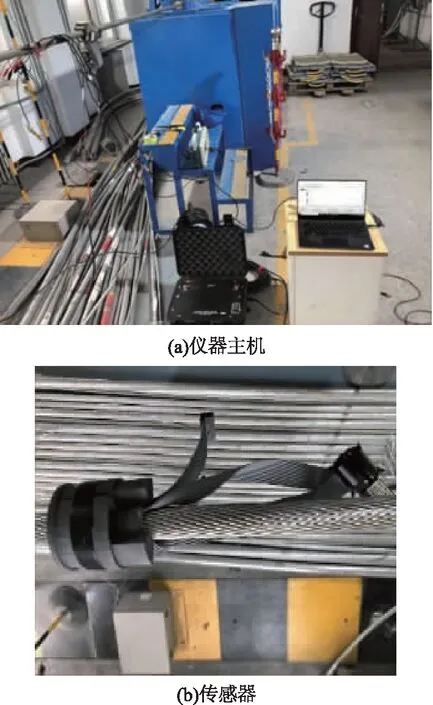

试验装置采用美国西南研究院的长距离超声导波检测系统MsSRV5(图3),包括仪器主机、配套软件以及自制的传感器、磁化器等,可激发波形为正弦波,正弦波周期可选(1~14 s),激发频率范围为4~250 kHz,输出电压最大峰值300 V,传感器安装如图4所示。该试验分别采用电磁超声和磁致伸缩的原理进行信号激励,可分别对非铁磁性材料铝绞线层和铁磁性材料钢芯层进行检测。

图3 仪器主机和传感器装置

图4 传感器安装

2.3 测试工况

LGJ-400/35型钢芯铝绞线中铝绞线层从内到外分别为10根、16根、22根铝丝,钢芯层为7根钢绞线。采取逐层断丝的方法进行断丝损伤处理,从而改变不同结构层的截面损失率,以检测断丝损伤信号的变化。将被测钢芯铝绞线张拉在试验平台上,传感器与磁化器安装在钢芯铝绞线的两端,采用角磨机对钢芯铝绞线进行断丝处理,在距离端部1.20 m位置处设置外层铝层断丝损伤工况,钢芯损伤位置距离端部为1.60 m处利用反射回波信号对断丝进行检测。图5为外层铝绞线断丝损伤照片。主要采用由洛伦兹力激发的超声导波进行检测,同时利用磁致伸缩方法进行比较。根据前期预测试结果,选取的激励频率为90 kHz,信号的激励和接收模式为自发自收模式。

图5 输电导线断丝损伤位置

3 导线导波测试信号分析

3.1 电磁超声导波信号分析

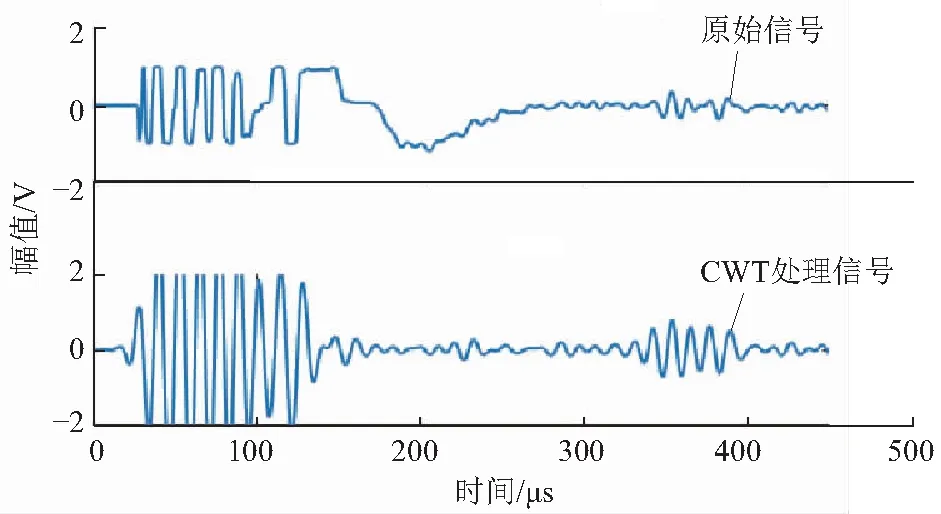

试验中采集到的典型原始导波信号如图6所示。由于采集到的信号受噪声影响较大,通过连续小波变换(continuous wavelet transform,CWT)对信号进行分析。CWT是将该信号f(t)在小波基下展开,表达式可写为[19]

(9)

小波母函数采用Morlet小波,Morlet小波在时间和频率的局部化之间有很好的平衡性,以Morlet小波进行CWT,可以得到较为平滑连续的信号,便于进一步分析断丝信号的幅值和位置。Morlet母小波可以表示为[20]

由此可以看出,此时的党内外民主氛围与庐山会议及其会后反右倾运动时已截然不同。这为领导干部在调查研究中及时、准确反馈问题提供了重要保证。

ψ(t)=e-t2/2eiω0t.

(10)

式中ω0为中心频率。

CWT后的信号如图6所示,可以看出该信号信噪比更高,波形也更为清晰。因此,对其余工况均采用CWT分析,得到不同工况下铝绞线层损伤的导波信号如图7所示,钢芯层损伤的导波信号如图8所示。

图6 电磁超声导波信号

图7 铝绞线层损伤的导波信号

图8 钢芯层损伤的导波信号

从图7中可以看出:在无损工况下,未观测到明确的反射回波信号;当第1层铝绞线发生破坏后,在349 μs处出现了断丝损伤信号,根据铝绞线层中的到达波速(4 240 m/s)计算得到断丝位置为距离端部1.18 m,与实际损伤位置(距离端部1.20 m)相符;随着断丝损伤进一步发展,断丝位置处的损伤信号明显增大。

采用电磁超声导波检测方法时,导波能量主要集中在铝绞线层中,当铝绞线层发生断丝损伤后,可以明显地观察到断丝损伤信号。而钢芯层发生断丝损伤时(如图8所示),无论第几层钢绞线断丝,所测得的断丝损伤信号与第3层铝绞线断丝损伤信号基本相同,说明钢芯层的破坏对铝绞线层中导波信号的影响很小。

上述结果表明,电磁超声导波检测方法对于铝绞线层的损伤具有较好的敏感性和适用性。

3.2 磁致伸缩导波信号分析

同样采用CWT对磁致伸缩方法激励的超声导波检测信号进行分析。图9给出了钢芯层不同损伤工况下的超声导波信号,可以看出:当钢芯层发生损伤后,在约572 μs处出现了断丝信号,根据钢芯层中的到达波速(3 220 m/s)计算得到断丝位置为距离端部1.63 m,与实际断丝位置(距离端部1.60 m)相符;随着钢芯层的损伤程度加深,断丝信号幅值逐渐增大。

图9 钢芯层损伤的磁致伸缩导波信号

铝绞线层作为隔离层增大了提离距离,使得钢芯层的磁场强度减弱,磁致伸缩激励导波的断丝信号幅值相比电磁超声激励导波幅值偏小。图10给出了铝绞线层损伤时的信号,可以看出当铝绞线层发生破坏时,磁致伸缩激励的导波信号基本没有变化,未能观察到明显的反射回波信号。因铝绞线的非铁磁特性,铝绞线断丝对磁致伸缩激励的导波信号几乎没有影响。

图10 铝绞线层损伤的磁致伸缩导波信号

3.3 不同断丝损伤程度信号幅值变化

为了研究钢芯铝绞线不同损伤程度对导波信号的影响,设置钢芯铝绞线断丝损伤程度与截面损失率δ的对应关系,见表1,其中截面损失率δ为图1所示典型钢芯铝绞线断丝数量与铝层和钢芯层总丝数量比值。

表1 断丝损伤程度与截面损失率δ的对应关系

按照表1设置的钢芯铝绞线断丝损伤等级,分别对10段相同规格尺寸(同规格型号、相同长度、损伤位置一致但损伤程度不同)的钢芯铝绞线开展激励导波及反射信号的测试研究。不同截面损失率下钢芯铝绞线端部回波信号、断丝信号幅值分布如图11所示,信号幅值的误差如图12所示。从图11可以看出,随着钢芯铝绞线损伤等级的增加,端部回波信号幅值逐渐减小,但断丝信号幅值逐渐增大,电磁超声激发的铝绞线导波端部回波信号幅值大于磁致伸缩激发的钢绞线导波端部回波信号。

图11 反射信号幅值分布

图12 反射信号幅值的误差

根据图11测试得到的各散点趋势,可以得到铝绞线检测端部回波信号及其断丝信号幅值VL1、VL2和钢芯层检测端部回波信号及其断丝信号幅值VS1、VS2的拟合公式。

(11)

(12)

由图11(a)可以看出,当第1层铝线断丝后,束缚力减弱,结构丝之间的接触作用减弱,使得导波在铝绞线的传播中更易衰减,端部回波信号幅值下降较快。由图11(b)可以看出,外层铝绞线的断丝对钢芯层中导波传播的影响较小,端部回波信号的幅值变化较小。因此,对于不同结构层采用不同的信号激励和接收方式,可以针对其中一个结构层进行更为细致的损伤检测研究。

综上所述,当超声导波在输电导线中传播时,基于不同的信号激发原理,导波能量主要在对应的结构层中进行传播,接收信号也主要反映相应结构层中的导波信号特征。确定断丝损伤发生的结构层并进行损伤定位,与通常超声导波检测中只定位损伤而无法区分截面中的损伤位置相比,该检测方法可以区分不同结构层的损伤。

进一步分析发现,铝线层发生破坏后,铝线中的应力释放,铝线散开,使得结构变得更为复杂。在电磁超声导波检测中,出现了影响信号分辨的杂波信号。在磁致伸缩导波检测中,钢芯层的断丝信号不受铝绞线层破坏产生的影响。因此,该检测方法可以避免相邻结构层破坏后对本结构层检测信号产生的影响。

4 结论

本文以钢芯铝绞线为对象,开展了铝层和钢芯层不同损伤程度的超声导波检测试验研究,得到以下几点结论:

a)针对不同结构层的断丝损伤,由洛伦兹力和磁致伸缩机理激发的超声导波主要在对应的结构材料层中传播,采用电磁超声和磁致伸缩超声导波检测方法对钢芯铝绞线的损伤检测和定位具有较强的敏感性,可有效实现钢芯铝绞线内外层断丝等损伤的检测、定位。

b)随着铝层和钢芯层断丝层数增加,断丝反射信号逐渐增强,表明电磁超声和磁致伸缩导波检测方法对钢芯铝绞线中不同程度的断丝损伤具有较好的敏感性,可检测其损伤程度。

c)钢芯铝绞线的股层束紧状态会影响超声导波在结构中传播的衰减特性,铝丝、钢丝各股之间的接触作用越弱,导波信号衰减速度越快。

基于洛伦兹力和磁致伸缩原理激发的超声导波检测技术可实现对钢芯铝绞线不同结构层断丝损伤的识别与定位,为输电导线的无损检测提供了有效的检测方法。由于超声导波方法一般使用高频窄带信号,可通过信号处理的方式剔除宽频噪声干扰,因此超声导波适用于实际工程中噪声大、干扰多的检测环境。