蜂窝夹层结构弯曲性能测试方法的离散度分析

2022-10-25李云鹏郭祥

李云鹏,郭祥

(航空工业第一飞机设计研究院 结构设计研究所,西安 710089)

0 引言

蜂窝夹层结构是一种轻质高承载复合材料结构形式,在飞行器上有着广泛的应用。蜂窝夹层结构一般由面板、蜂窝芯和胶黏剂构成,具有优良的可设计性,较高的比强度和比刚度,良好的吸振、隔声等功能。随着材料应用多样化的发展,目前以纸质蜂窝结构为主要应用形式。

蜂窝夹层结构的弯曲性能是表征其承载能力的一个重要指标,测定方法主要有美国材料标准ASTM D7250/D7250M-20(本文简称D7250)和我国国家标准GB/T 1456—2005,根据这两种测试方法获得的数据,在反映材料特性上存在一定程度的差异。

目前,国内外已对夹层结构开展了多方面的研究,包括结构形式、试验方法、加载方式和数据分析等。

对于夹层结构形式,研究内容包括面板及夹芯增强形式对结构承载能力的影响。杨宇、张富宾等分析了面板厚度增大对结构承载能力提升的变化趋势;龚小辉对比了缝合及加强筋增强方式下泡沫夹层复合材料弯曲性能的差异;C.Caglayan等研究了碳纳米管增强聚氨酯泡沫对复合材料夹层结构压缩性能的影响;P.Sharafi等研究了带有铆钉的面板对泡沫夹芯层分层强度的影响;H.A.Atar等、A.Hamzah等研究了夹心结构单元形状对其力学特性的影响。

对于试验方法,研究内容包括了三点或四点弯曲下夹层结构的力学性能。张利猛对ASTM C393与D7250中所忽略的面板对夹层板整体剪切刚度的影响进行了分析;马子广等应用Patran建立四点弯曲的有限元模型,研究了复合材料夹层结构的力学特征;Wei X Y等研究了三点弯曲模式下蜂窝夹层结构的失效形态。

对于加载方式,研究内容包括了侧压强度的差异及影响因素。周祝林采用侧压方式研究了面板波纹度对夹层结构力学性能的影响;曹阳丽等利用ABAQUS建立了蜂窝夹层结构侧压计算模型;郑康通过试验研究了热塑性蜂窝夹层结构的面内压缩性能。

对于试验方法的数据可信度也有相关研究。殷广强等对夹层结构弯曲性能的测试进行了不确定度的评定,通过采用GB/T 1456—2005《夹层结构弯曲性能试验方法》进行测量,根据JJF1059—1999《测量不确定度评定与表示》对测量结果的不确定度进行了评定,结果表明,应用外伸梁弯曲试验方法进行夹层结构的弯曲模量和弯曲强度测试,测量结果离散性小,结果可靠;之后与ASTM C393/C393M-11进行了 对 比,结果表明 采 用国标所得试验数据离散度小,更稳定可靠。

综合分析蜂窝夹层结构的研究进展,试验方法的不同会对试验结果的分析带来较大影响。有必要开展试验方法、计算方法和加载方式的对比,从而研究其间的数据可信度差异。本文首先按照D7250方法对蜂窝夹层结构的弯曲性能进行测定,对试验数据的离散性进行分析;然后采用弯曲性能的均值法进行数据处理,提高其可信度;最后采用GB/T 1454—2005测 定 夹 层 结 构 的 侧 压 模量,将ASTM、均值法和侧压法三者的测试数据进行对比,评估数据的真实性。

1 试验件

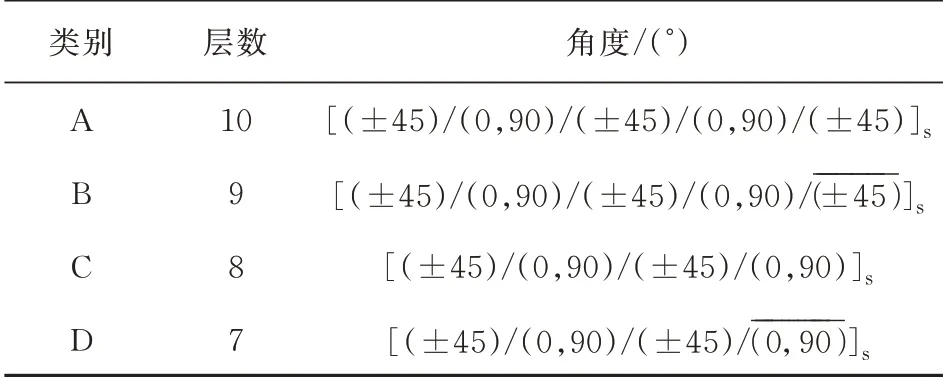

试验件为某型碳纤维蜂窝夹层结构,尺寸为500 mm×60 mm,每类试验件数量为5件,蜂窝芯子高度为20 mm,芯子两侧铺层对称,铺层信息如表1所示。

表1 试验件铺层信息Table 1 Stack of the specimens

2 试验方法

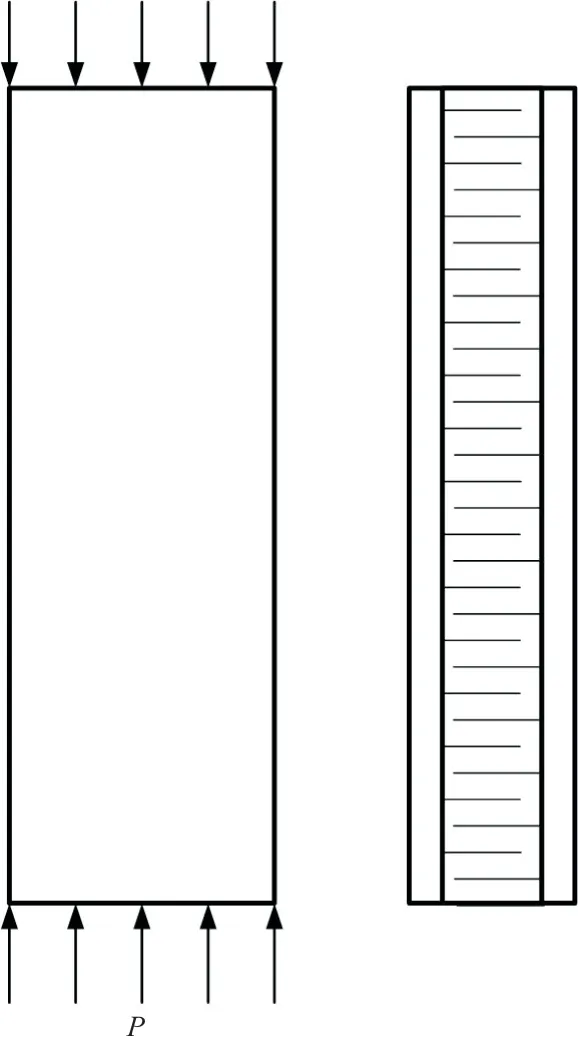

2.1 D7250

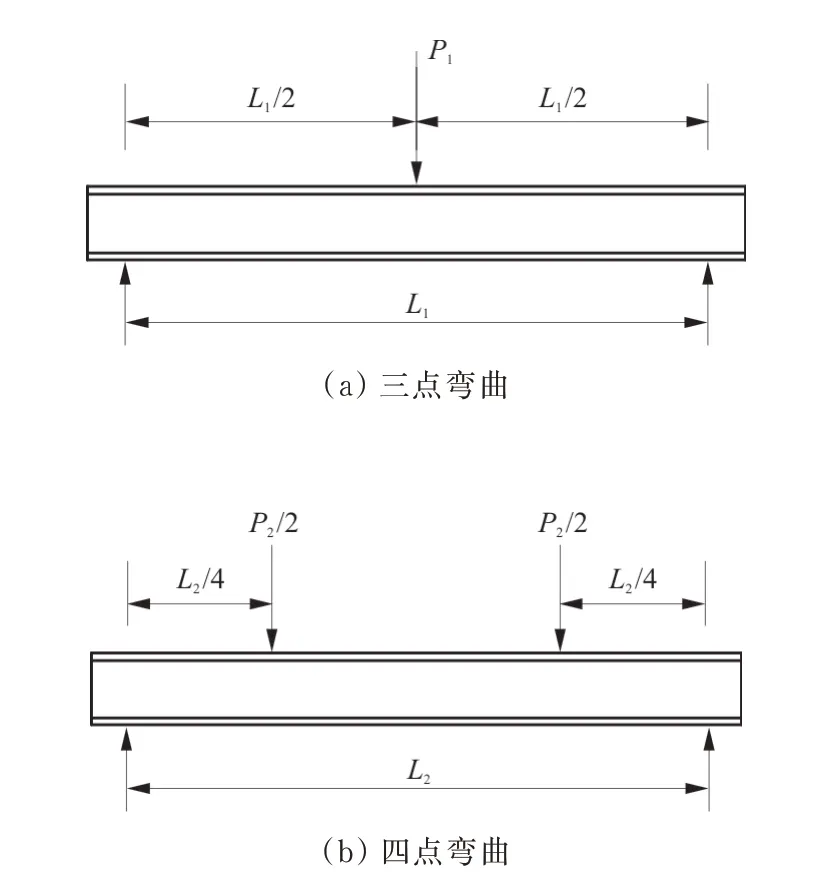

2.1.1 测试方法弯曲试验夹具和试验装置参照D7250标准设计,弯曲试件简图及加载方向如图1所示。通过该测试方法可以测定夹层结构的弯曲性能。

图1 加载类型(1/4加载)[2]Fig.1 Loading configurations(quarter point loading)[2]

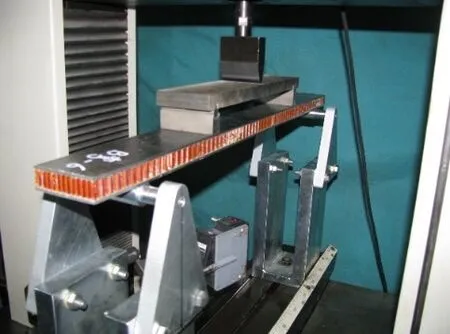

组装完成后的弯曲试验实物夹持如图2所示。三点弯曲试验时,去掉上加载夹具即可。

图2 弯曲夹持示意图Fig.2 Diagram of flexural test

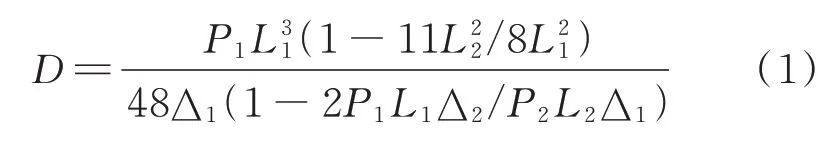

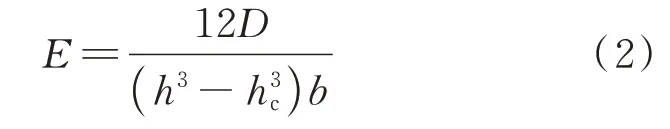

通过夹层结构长梁试件的三点弯曲和四点弯曲试件,采用激光位移传感器测试试件中点的挠度,而后根据D7250标准公式计算得到夹层结构的弯曲刚度、面板的弹性模量和蜂窝芯的剪切模量。本文所用到的符号释义如下:

b—蜂窝夹层板宽度,单位mm;

h—蜂窝夹层板厚度,单位mm;

h—蜂窝芯的厚度,单位mm;

Δ—三点弯曲测试时,试件中点在载荷P作用下试件中点的位移,单位mm;

Δ—四点弯曲测试时,试件中点在载荷P作用下试件中点的位移,单位mm;

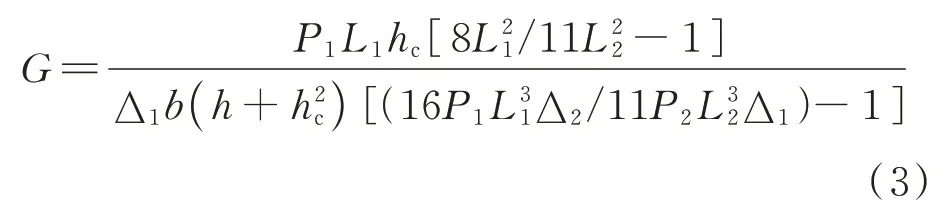

D—弯曲刚度,单位N·mm,如式(1)所示。

E—面板弯曲模量,单位GPa,如式(2)所示。

G—蜂窝芯剪切模量,单位MPa,如式(3)所示。

2.1.2 试验过程

试验过程如图3~图4所示,在获得充足的试验数据之后,以三点弯曲方式加载至试验件破坏。

图3 三点弯曲试验Fig.3 3-point loading test

图4 四点弯曲试验Fig.4 4-point loading test

2.1.3 数据分析

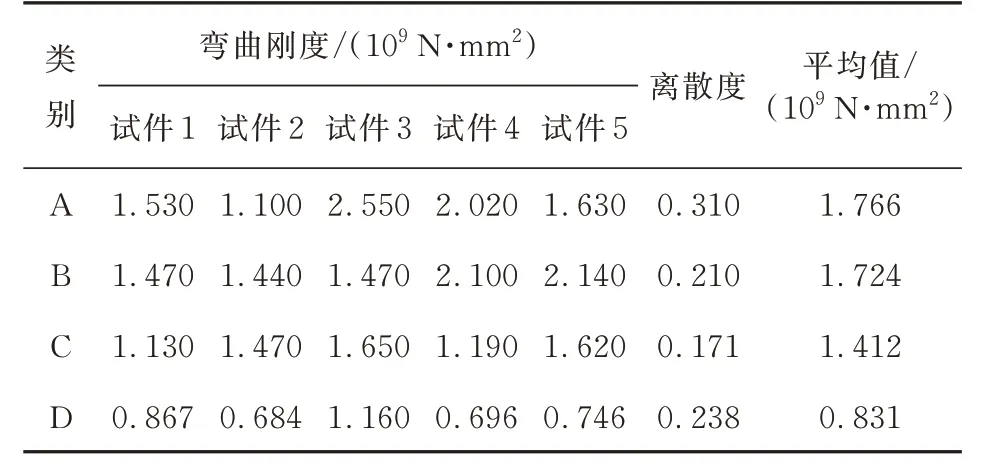

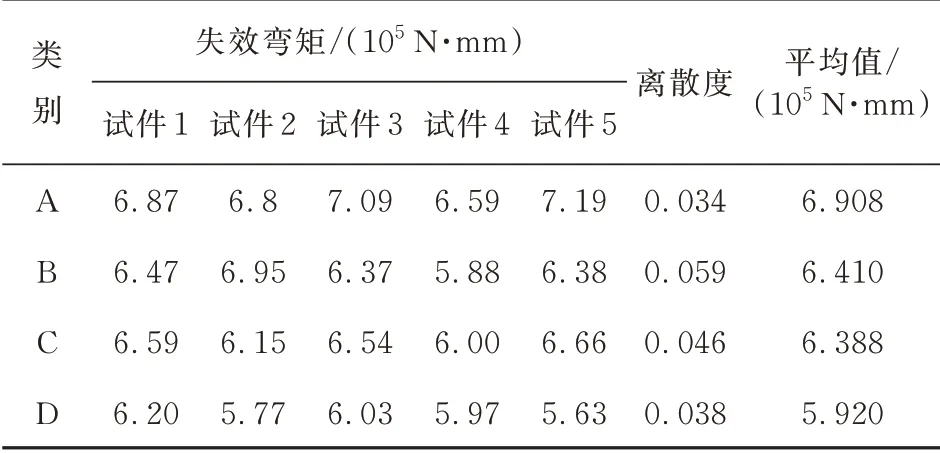

按D7250提供的公式计算得到的夹层结构弯曲刚度如表2所示,面板弹性模量如表3所示,失效弯矩如表4所示,可以看出:弯曲刚度和弯曲模量的离散系数大于0.1,掩盖了真实情况,结果可信度低。

表2 D7250弯曲刚度Table 2 Flexural stiffness according to D7250

表3 D7250面板弯曲模量Table 3 Facing flexural module according to D7250

表4 失效弯矩Table 4 Yield moment of sandwich

2.2 均值法

2.2.1 分析方法

根据式(1)~式(3)计算得到的D、E、G都表现出非常大的分散性,掩盖了测试结果的真实分布规律。

从计算过程分析,导致上述结果的原因在于:①公式(1)分母中,1-2PLΔ/PLΔ在计算时趋于一个比较小的数,使得计算公式病态;②计算过程需要同时用到三点弯曲和四点弯曲的测试值,计算公式的函数结构使得误差表现为累积放大效应。

为了解决这一问题,可以先采用ASTM C273/C273M-20方法测定蜂窝芯子的剪切模量G,再将G代入夹层板剪切刚度U(式(6)),之后通过三点弯曲和四点弯曲的挠度表达式,求得弯曲刚度均值,进而计算面板的弯曲模量。

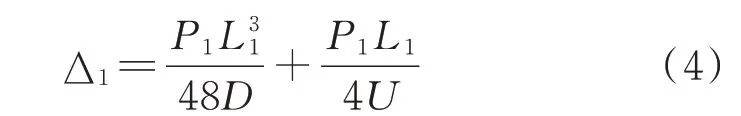

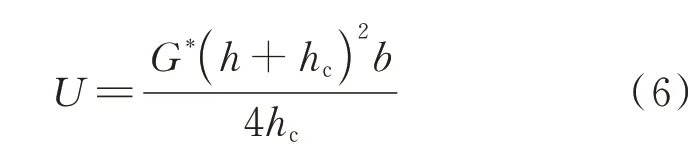

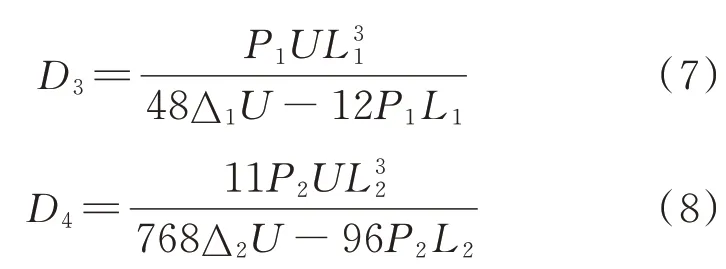

三点弯曲时,中点挠度为

四点弯曲时,中点挠度为

夹层板的剪切刚度可表示为

式中:G为芯子剪切模量(对于芯高h=20 mm的蜂窝夹层板,G=32.7 MPa)。

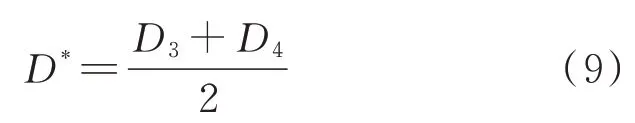

在已知P、Δ、P、Δ和G的条件下,根据式(4)~式(6)可分别导出弯曲刚度的表达式:

按均值法求得平均弯曲刚度:

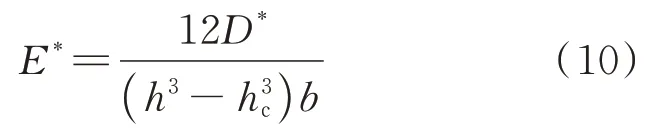

根据D计算得面板平均弯曲模量:

2.2.2 数据分析

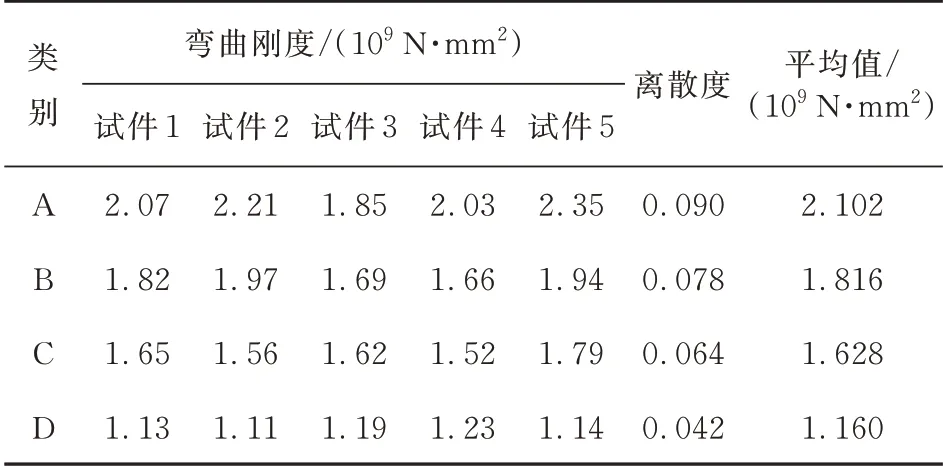

通过弯曲性能均值法计算得到的平均弯曲刚度和平均弯曲模量数据分别如表5~表6所示,可以看出:离散系数小于0.09,结果可信度提升。

表5 均值法弯曲刚度Table 5 Flexural stiffness according to mean algorithm

表6 均值法弯曲模量Table 6 Facing flexural module according to mean algorithm

2.3 GB/T 1454—2005

为了进一步准确测试面板的弹性模量,针对每一组弯曲试板,进行侧压试验,直接测量面板的侧压弹性模量。

2.3.1 测试方法

侧压试验夹具和试验装置参照GB/T 1454—2005设计,组装完成后的试验夹具装备图和测试系统布置如图5所示。在试件正反面沿纵向各贴一个应变片,两个应变片沿试件中心线对称分布,分别测量试件两侧的应变值。

图5 侧压加载Fig.5 lateral loading

2.3.2 测试

侧压试验如图6所示。

图6 侧压实物夹持图Fig.6 Lateral loading test

2.3.3 数据分析

按GB/T 1454—2005侧压试验测得的面板等效侧压模量数据如表7所示,可以看出:离散系数小于0.07,考虑面板自身的刚度影响,侧压方法的结果真实性更高。从数据值比较,低于弯曲方法测定的弹性模量,原因在于弯曲测试方法假定面板内轴向应力均匀分布,忽略了面板自身的弯曲刚度影响。相比而言,侧压方法得到的弹性模量更接近面板实际的弹性模量。

表7 面板的等效侧压模量Table 7 Facing equivalent lateral compression modulus

3 试验分析

对上述试验结果进行分析可知:

(1)根据失效弯矩的对比分析,夹层结构的失效弯矩随面板铺层数的增加而增加,铺层数量的增加有助于承载能力的提升。

(2)夹层板失效表现为芯子剪切失稳,类似于“塑性”失效,失效后试板仍保持有残余承弯能力。

(3)考虑面板自身的刚度以及对比试验数据的离散度,侧压方法测得的面板弹性模量值真实性更高。

(4)8层铺层方案的面板弹性模量相对最高,这与该两种铺层方案中(0,90)度层相对含量高有关。

4 结论

(1)按ASTM D7250提供的公式计算得到的面板弹性模量和弯曲刚度,离散系数大于0.1,掩盖了真实情况,结果可信度低。

(2)按弯曲性能均值法,将蜂窝芯剪切模量代入关系式求解出夹层结构的弯曲性能,离散系数小于0.09,结果可信。

(3)按侧压法,测定芯子的侧压模量,低于弯曲方法测定的弹性模量,离散系数小于0.07,考虑面板自身的刚度影响,侧压方法的结果真实性更高。