湿热环境下聚酰亚胺复合材料的拉脱性能研究

2022-10-25白桃林陈普会孔斌张雅会蒋坤甘建

白桃林,陈普会,孔斌,,张雅会,蒋坤,甘建

(1.南京航空航天大学机械结构力学及控制国家重点实验室,南京 210016)(2.中国航空工业集团有限公司 成都飞机设计研究所,成都 610091)

0 引言

在复合材料连接结构设计中,机械连接因具有承载能力强、连接质量易于控制等优点被广泛应用于航空结构。设计机械连接结构需对连接部件进行开孔处理,对于开孔结构的面内性能已有较多研究,但因设计复合材料层压板时要求尽量避免面外载荷,导致复合材料层压板的面外性能常被忽视。

Y.S.Rao等对纤维增强多层复合材料开孔结构面外性能的研究表明,结构开孔后的抗分层能力较弱。开孔除了会影响复合材料层压板的力学性能外,湿热环境也会影响复合材料的力学性能,因此对复合材料热力学性能的研究必不可少。谢伟等建立了湿热环境下复合材料层合板的本构模型;管清宇等通过试验研究了湿热环境对7781/CYCOM7701玻璃纤维/环氧复合材料拉脱性能的影响,试验结果表明高温湿态环境下复合材料的拉脱强度较常温干态环境降低26%;M.I.Kabir等发现湿热环境可使复合材料黏结强度下降15%;高泉喜等研究了E400/MFE-2DS玻璃纤维复合材料的湿热性能,试验结果表明,当温度上升至150℃时,其弯曲性能下降至常温的10%~24%。

目前对复合材料拉脱性能的研究多集中于对拉脱强度和破坏模式的研究,在有关湿热环境对复合材料拉脱性能影响的研究中,不同类型复合材料的结果各不相同。对于特定类型的复合材料,需单独进行拉脱试验才能获得其拉脱性能在不同环境下的变化规律。

本文以某型聚酰亚胺复合材料层压板为研究对象,在不同湿热环境下对其进行拉脱试验,结合试验与数值仿真分析结果,对比分析其拉脱强度与破坏模式,并获得湿热环境对其拉脱性能的影响规律。

1 试验

1.1 试验件

试验件由某型聚酰亚胺复合材料制成,其纤维材料为碳纤维,基体材料为聚酰亚胺树脂,成型工艺为热压成型。材料单层厚度为0.125 mm,室温干态(RTD)环境下单层材料属性如表1所示。试验件与沉头螺栓的尺寸分别如图1和表2所示。沉头螺栓与试验件的中心孔配合,制造标准为GJB121.12—86,制造材料为17-4PH合金钢,弹性模量为213 GPa,泊松比为0.27。试验矩阵如表3所示,试验件按试验环境分为低温件、常温件、高温件三类,每类包含两种铺层,每种铺层试验件各6件,共36件。试验件按X-Y-Z规则编号,其中X表示试验环境,Y表示试验件铺层,Z表示试验件序号。

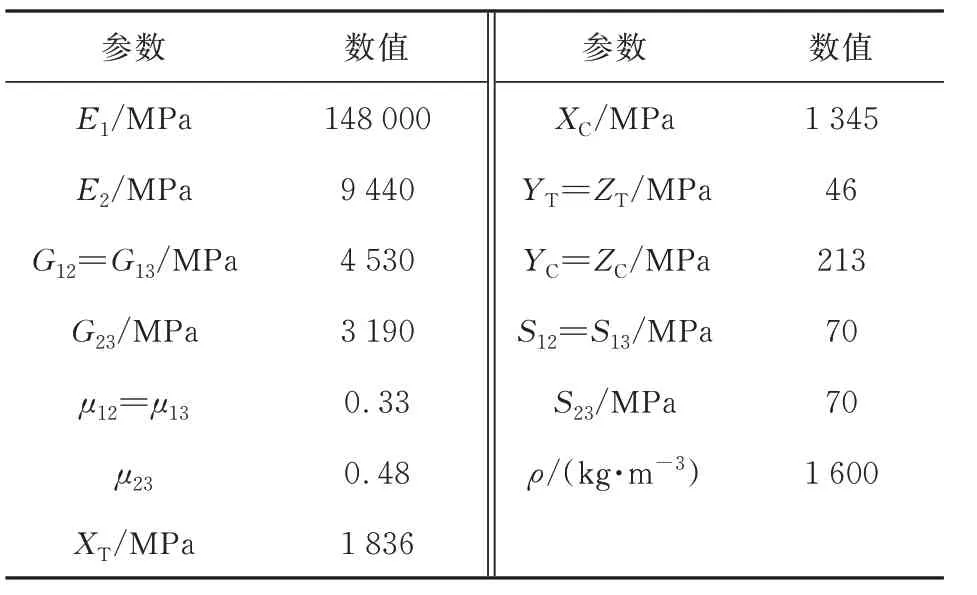

表1 复合材料单层板的材料属性Table 1 Mechanical properties of the composite laminate

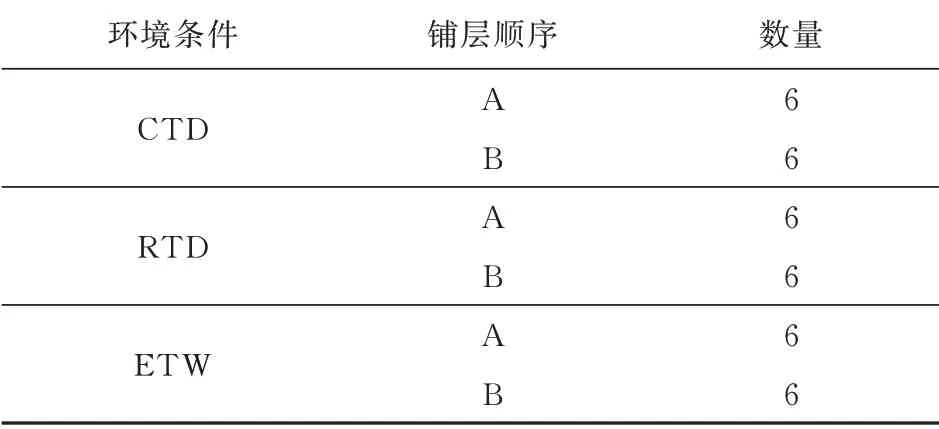

表3 拉脱试验矩阵Table 3 Test matrix of pull-through experiment

图1 拉脱试验件示意图Fig.1 Dimension diagram of pull-through specimen

表2 拉脱试验件尺寸Table 2 Dimension of pull-through specimen

1.2 试验方法

根据ASTM D7332标准中的方法B测试聚酰亚胺复合材料在RTD、CTD和ETW三种环境下的拉脱强度。

RTD试验采用微机控制万能试验机进行加载,如图2所示。试验夹具包括T形底板、帽形件和夹具拉头三部分,制作材料均为A3钢。T形底板下端夹持在试验机下夹头中,上端与帽形件通过四角螺栓固定连接。帽形件中心开有直径为38 mm的间隙孔。间隙孔中心与试验件的螺栓孔中心重合以消除加载偏心。试验件四边与T形底板四边平行,装配时沉头螺栓穿过试验件中心孔、帽形件间隙孔和夹具拉头底部的通孔,并通过螺母连接试验件与夹具拉头(图2(b))。试验时采用位移加载,加载速率为0.5 mm/min。载荷通过夹具拉头传递到沉头螺栓,进而挤压试验件中心的螺栓孔。

图2 拉脱试验装置Fig.2 Schematic diagram of pull-through test

CTD、ETW试验的加载过程与RTD试验相同,区别在于需要使用不同的试验设备来满足对应的试验条件。CTD试验采用带低温环境箱的MTS试验机进行加载,通过液氮达到-55℃的低温条件,如图3所示。

图3 带低温环境箱的试验机Fig.3 Testing machine with low-temperature environment box

ETW试验加载 前 按 照ASTM D5229标准对试验件进行吸湿平衡试验:将试验件放置在XB-OT5-408B-C可程式恒温恒湿环境箱中,如图4(a)所示。环境箱内保持70℃/85%相对湿度,每隔7天测量一次试验件的质量,当试验件吸湿后的质量较前一次的增量不超过0.020%时,认为试验件达到吸湿平衡。达到吸湿平衡后,将ETW试验件从恒温恒湿环境箱转移到高温试验环境箱,如图4(b)所示。ETW试验需在30 min内完成以保证试验件处于规定的吸湿状态。

图4 高温试验设备Fig.4 High temperature test equipment

2 试验结果

2.1 ETW试验件吸湿平衡结果

对试验件进行8次称重后,测得试验件吸湿后的质量较前一次的增量变化范围为0.005%~0.020%,满足吸湿平衡标准。试验过程中ETW试验件的最大吸湿量(吸湿后质量较干态质量的增量最大值)为0.485%。

2.2 拉脱试验破坏过程与破坏模式

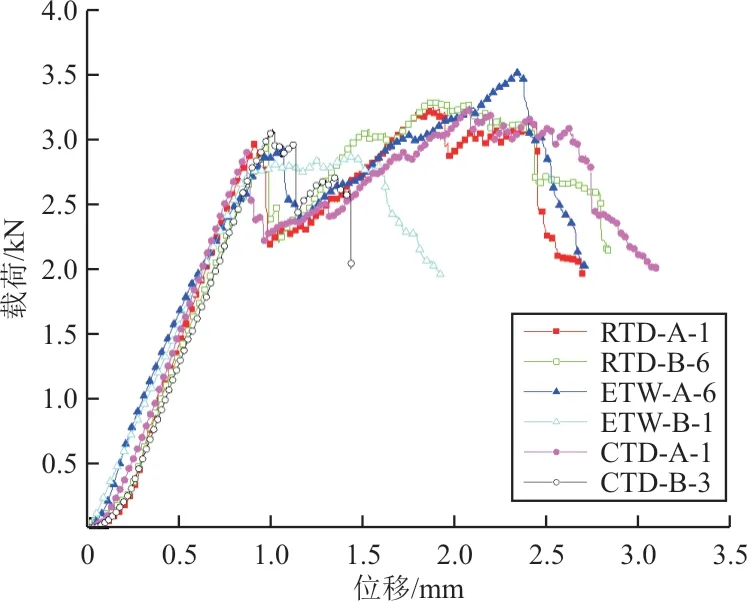

拉脱载荷下复合材料层压板的载荷—位移曲线如图5所示,可以看出:加载初始阶段沉头螺栓头部挤压试验件,引起试验件孔边挤压变形;随着拉伸位移的增大,沉头螺栓逐渐嵌入试验件内部,载荷达到一定值后,试验件产生一声大响后掉载(掉载幅度大于10%);随着拉伸位移的进一步增大,载荷总体呈上升趋势,期间伴随断断续续的响声;当载荷增加至最大值时,试件在一声大响后再次掉载,随后试件损伤加速扩展,载荷逐步降至最大载荷的70%时停止加载。

图5 拉脱试验载荷—位移曲线Fig.5 Load-displacement curves of pull-through test

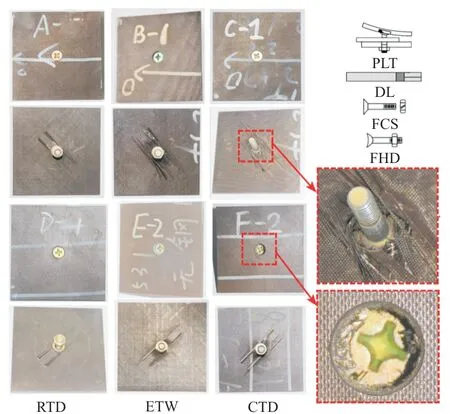

试验结束后检查试验件破坏形貌,除ETWB-4试验件出现螺母断裂(FCS)外,其余试验件的破坏模式一致,均为层压板承载孔拉脱(PLT)、孔边层压板分层(DL)和螺栓端部凹陷变形(FHD)。试验件的破坏形貌如图6所示,可以看出:损伤集中在沉头孔附近,试验件正面(螺栓头一侧)在沉头孔周围出现基体压溃现象和大面积的分层损伤,主要由螺栓头挤压试验件造成;试验件背面(螺母一侧)出现严重的分层损伤。

图6 拉脱试验失效模式Fig.6 Failure mode of pull-through test

2.3 湿热环境和铺层顺序对拉脱强度的影响

拉脱强度的定义须能真实反映材料的性质,本文中拉脱强度按照式(1)计算:

式中:σ为拉脱强度;P为第一个峰值载荷;D为沉头孔最大直径;t为试验件厚度。

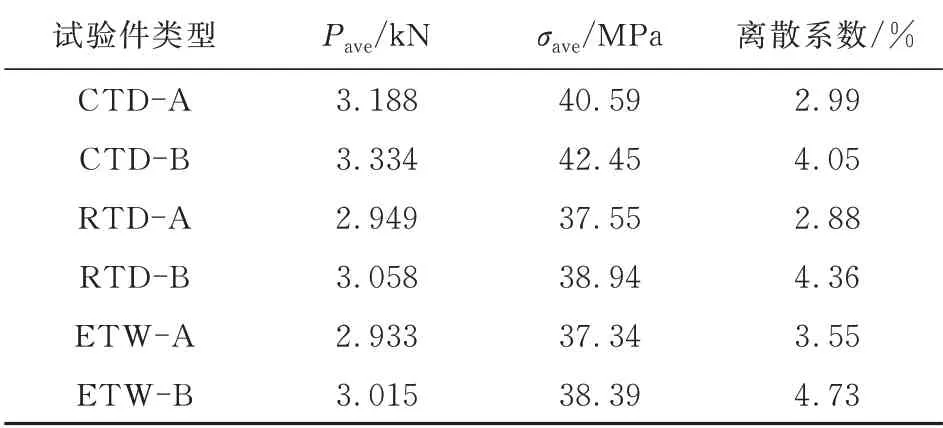

CTD、ETW、RTD三种环境下两种典型铺层的试验结果如表4所示。铺层相同的试验件在CTD、RTD、ETW三种试验环境下的拉脱强度呈递减趋势,如图7所示。以RTD环境下的拉脱强度值为基准,CTD环境下A、B铺层的拉脱强度分别为RTD环境下的108.1%、109.0%,ETW环境下的拉脱强度基本与RTD环境下的相当。

图7 湿热环境对拉脱强度的影响Fig.7 Effect of hygrothermal environments on pull-though strength

表4 复合材料层压板拉脱试验结果Table 4 Experimental results of the pull-through resistance test of composite laminates

B类铺层的拉脱强度略高于A类铺层:在CTD、RTD、ETW环境下铺层B的拉脱强度分别为铺层A的104.6%、103.7%、102.8%,但两类铺层拉脱强度的差异并不明显。

湿热环境主要通过对基体材料及界面产生作用来影响拉脱强度。CTD条件下基体分子间的化学键收缩,基体的热收缩使界面结合得更紧密,提高了层压板的力学性能。高湿条件下水分子在基体中扩散,玻璃化转变温度降低,力学性能下降。吸湿量是温度和相对湿度的函数,高温条件下水分子的扩散加剧,同时纤维与基体热膨胀系数的差异会导致界面间结合强度降低,进一步降低了材料的力学性能。本试验RTD、ETW环境下试验件的拉脱强度相当,原因是聚酰亚胺复合材料在ETW条件下的吸湿量(本试验最大吸湿量为0.485%)远低于环氧树脂、双马来酰亚胺等树脂基复合材料的吸湿量,同时聚酰亚胺复合材料的玻璃化转变温度高于300℃,有效地阻止了水分子的扩散与分子链的断裂。

3 有限元仿真

3.1 有限元模型

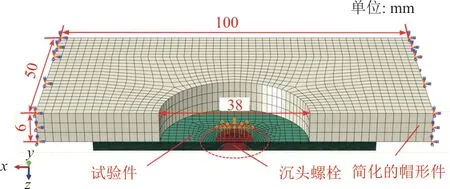

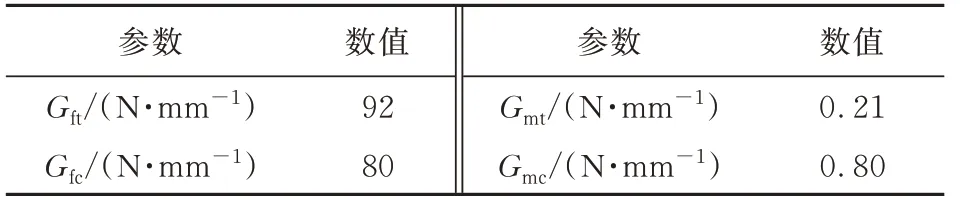

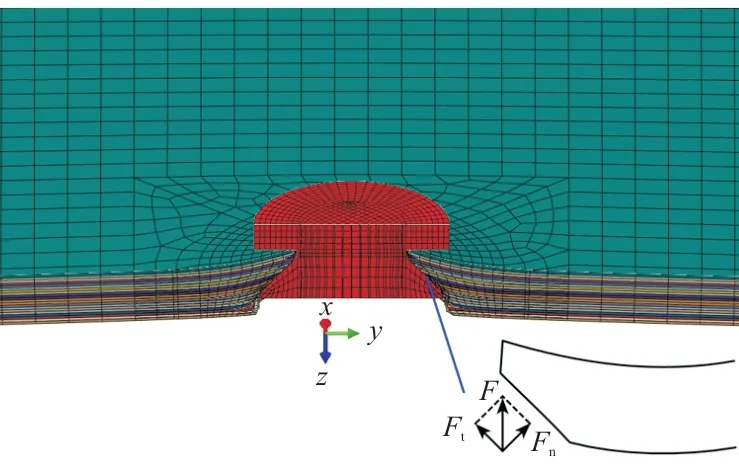

使用有限元软件ABAQUS建立RTD条件下层压板的拉脱模型,有限元模型如图8所示(图中仅展示了有限元模型的一半)。有限元模型共包含3个部件:试验件、简化的帽形件与沉头螺栓(包含螺母在内),均使用8节点六面体线性减缩积分单元(C3D8R)进行离散,整体网格尺寸设为2.0 mm。试验件孔边区域的网格尺寸细化为0.4 mm(红色虚线内)。试验件单层厚度方向单元数量为1,相邻层的界面采用粘接单元模拟。帽形件的作用为约束试验件的面外位移,建模时将其简化为100 mm×100 mm×6 mm的矩形开孔板,中心孔直径为38 mm。沉头螺栓与螺母建立为整体,网格尺寸为0.4 mm。采用显式分析的通用接触定义部件之间的接触关系,摩擦系数为0.2。采用三维Hashin准则作为损伤起始判据,并基于双线性连续退化模型模拟复合材料的渐进损伤,能量参数如表5所示。

图8 拉脱试验有限元模型Fig.8 Finite element model for pull-through test

表5 退化模型能量参数[23]Table 5 Energy parameters of degradation model[23]

为了模拟真实的加载过程,约束简化的帽形件左右端面全部自由度,并对沉头螺栓施加速率为60 mm/s的面外位移载荷。该加载速率下结构动能(ALLKE)小于内能(ALLIE)的5%,满足准静态加载要求。

3.2 仿真结果与分析

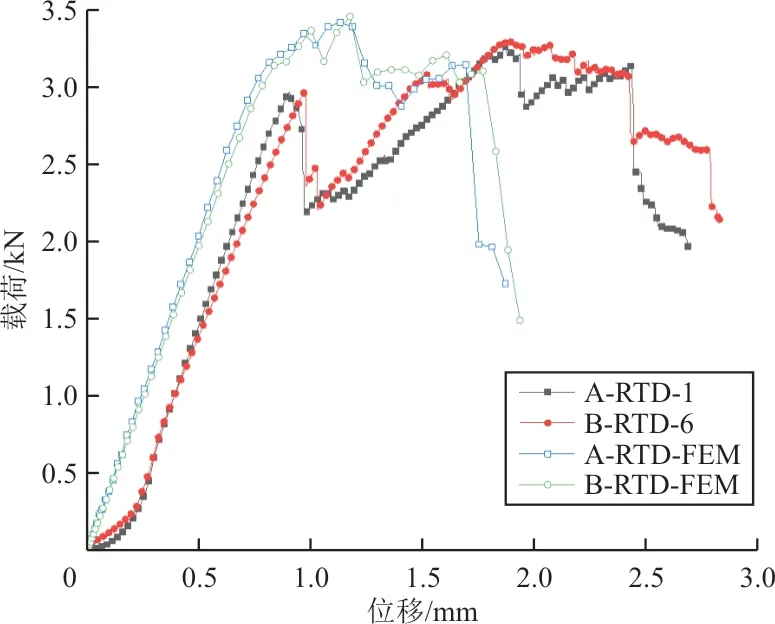

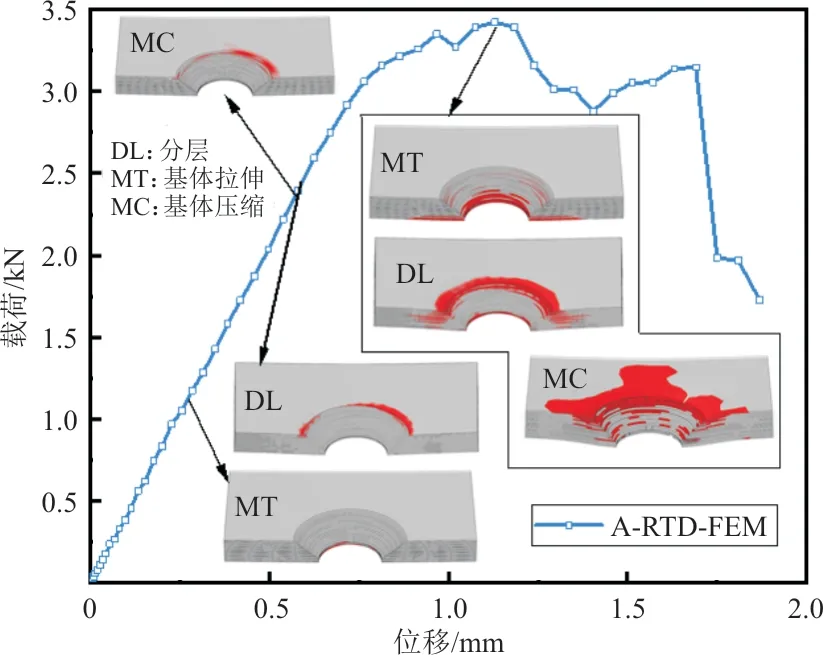

仿真结果的载荷—位移曲线和试验结果的对比如图9所示。

图9 载荷—位移仿真曲线与试验结果对比Fig.9 Comparison between load-displacement simulation curve and test results

从图9可以看出:结构出现初始损伤之前,载荷—位移曲线呈线性上升;由于试验机内部及夹持装置各部件间存在间隙,试验的载荷—位移曲线在加载初始阶段呈非线性上升。

拉脱强度仿真结果与试验值的对比如表6所示,可以看出:A、B铺层拉脱强度的仿真误差分别为13.6%、10.2%,拉脱强度的数值仿真结果与试验结果吻合较好。

表6 拉脱强度仿真结果与试验结果的比较Table 6 Comparison of pull off strength simulation results with test results

工程中对层压板拉脱性能设计时多以第一个峰值载荷作为设计参考,因此本文有限元模型重点关注第一次明显掉载前的损伤过程。

仿真结果表明,层压板在拉脱载荷作用下向面外偏转,孔边铺层逐层被沉头螺栓穿过,如图10所示。拉脱载荷主要由层压板孔边的圆锥斜面承受,其法向分量F挤压孔边铺层,造成基体压缩损伤;其切向分量F使层压板层间产生剪切应力,起到“剥离”铺层的作用,因此层间的剪切应力有利于分层损伤的产生与扩张。

图10 层压板产生弯曲变形Fig.10 Bending deformation of laminate

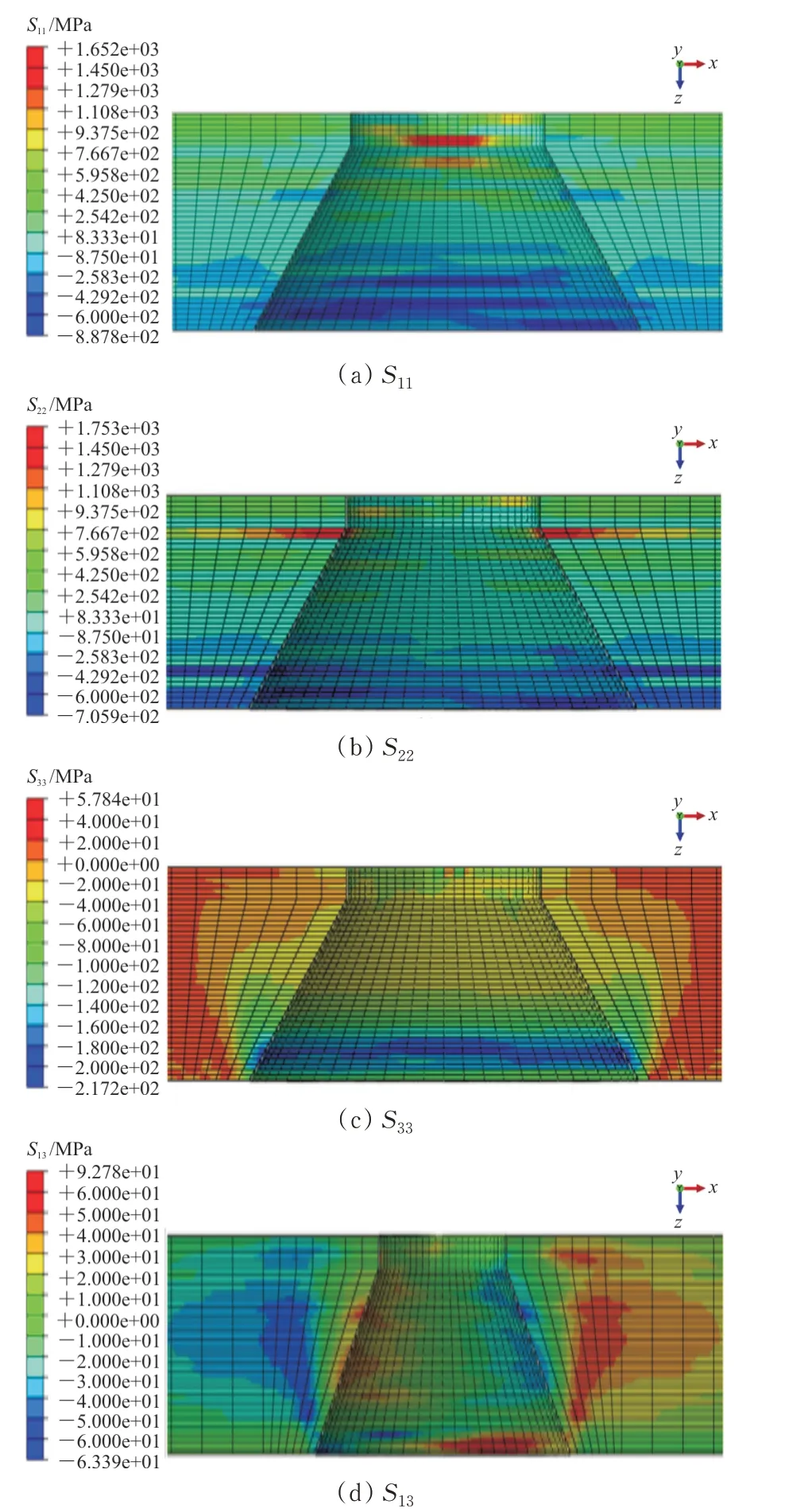

此外,层压板弯曲变形会沿厚度方向产生面内的拉压应力,靠近螺栓头一侧的铺层面内受压,靠近螺母一侧的铺层面内受拉,孔边应力分布如图11所示,可以看出:随着载荷的增大,靠近螺栓头一侧的铺层出现基体拉伸损伤,靠近螺母一侧的铺层出现基体压缩损伤。

图11 失效载荷下孔边沿厚度方向的应力分量Fig.11 Stress component along thickness direction of hole edge under failure load

层压板损伤的扩展趋势如图12所示,螺栓通过挤压沉头孔不断嵌入层压板,并使层压板发生面外弯曲,靠近螺母一侧的铺层较早出现基体拉伸损伤,随后基体压缩损伤和分层损伤在螺栓头一侧的铺层出现。上述损伤随着载荷的增大向面内径向和面外厚度方向扩展。A.Banbury等对凸头螺栓拉脱失效过程进行了试验研究和数值分析,得到了相似的结论。

图12 拉脱损伤过程Fig.12 Damage process of pull-through experiment

4 结论

(1)RTD、ETW、CTD三种环境下聚酰亚胺复合材料层压板的破坏模式基本相同,主要损伤表征为螺栓嵌入层压板中,并在层压板孔边形成以基体损伤和分层损伤为主的复合失效形式。

(2)聚酰亚胺复合材料的拉脱强度随温度的升高呈下降趋势。以RTD环境下聚酰亚胺复合材料的拉脱强度为基准,CTD环境下拉脱强度提升8.1%~9.0%,ETW环境下拉脱强度与常温干态环境的拉脱强度相当,表明该复合材料耐热性能较强,可用于高温结构。

(3)对于聚酰亚胺复合材料,(30/60/10)铺层具有较高的拉脱强度。CTD、RTD、ETW环境下(30/60/10)铺层的拉脱强度分别比(50/40/10)铺层高4.6%、3.7%、2.8%。

(4)对RTD拉脱试验过程进行了有限元仿真分析,有限元模型能够较准确地预测拉脱过程中的失效载荷(第一个峰值载荷)。