阀配流乳化液泵新型流量调节策略及其特性分析

2022-10-25任煜李永康廉自生

任煜,李永康,廉自生

(太原理工大学机械与运载工程学院,山西太原 030024)

0 前言

液压支架是综采工作面的关键设备,它与采煤机、刮板输送机配套使用,实现煤矿综采工作面的采煤机械化。液压支架系统的动力源是乳化液泵站,采煤过程中液压支架系统压力、供液流量随支架升柱、降柱、推溜和拉架等动作动态调节。采煤的效率取决于液压支架的动作速度,要求泵站能及时根据需求对用液量进行调节。同时,供液流量的变化对液压支架运行的稳定性有很大的影响,且随着供液距离的增加明显加剧。因此,对乳化液泵站的流量调节方式以及对液压支架运行特性的影响开展相关研究很有必要。

国内外众多学者对液压支架的供液特性与策略进行了研究。液压支架在执行不同的动作时所需要的泵站流量是不同的,所以需要根据支架的具体动作调节泵站流量。煤矿井下大多通过变频器控制电机转速达到控制泵流量的目的。付翔通过对液压支架运动过程流量压力变化进行分析,设计了液压支架的新型供液策略。LI和DENG提出增大供液流量可以加快支架的动作速度,并用AMESim仿真验证。仉志强等建立了AMESim 管路模型和液压支架系统模型,分析了管路长度、管路通径、管路初始压力对支架动作的影响。高宇龙等搭建了ZF6000/20/40D型液压支架及液压系统的仿真模型,并对该液压支架的升柱、降柱作了仿真分析。上述研究分析了不同供液条件对支架动作的影响,其中供液流量的变化影响较大。此外国内外有许多文献论述了多泵联动的控制策略:LI和WEI通过分析液压支架的工作特性,分析了乳化液泵站供液下支架运行数量与乳化液泵运行数量相匹配的控制问题。杨涛和李文英具体阐述了多泵联动的控制逻辑方法和程序设计。冯广生进一步研究并细化了多泵联动的控制方法,同时对控制顺序和判断条件作了进一步的优化。刘金丽用AMESim建立乳化液泵液压系统模型,对柱塞位移与吸、排液阀的启闭特性,以及腔内压力与吸、排液阀启闭的关系进行了研究。以上文献有对单泵特性进行分析,也有对泵站排量进行调节,但调节方式多采用变频调节,无法解决传统变频调节应用于远距离供液时的滞后问题。因此,寻求一种新的流量调控方法尤为重要。

本文作者提出了乳化液泵流量调节新的方法,即采用比例阀短接泵的吸液阀,基于AMESim软件建立BRW500/31.5乳化液泵仿真模型,并以该泵为液压源同时建立综采工面支架液压系统模型。对所提出的流量调节方法与传统变频调速下流量变化过程进行对比,验证流量调节方法的可行性,为实现综采工作面支架液压系统优化设计奠定基础。

1 支架供液系统与流量调节工作原理

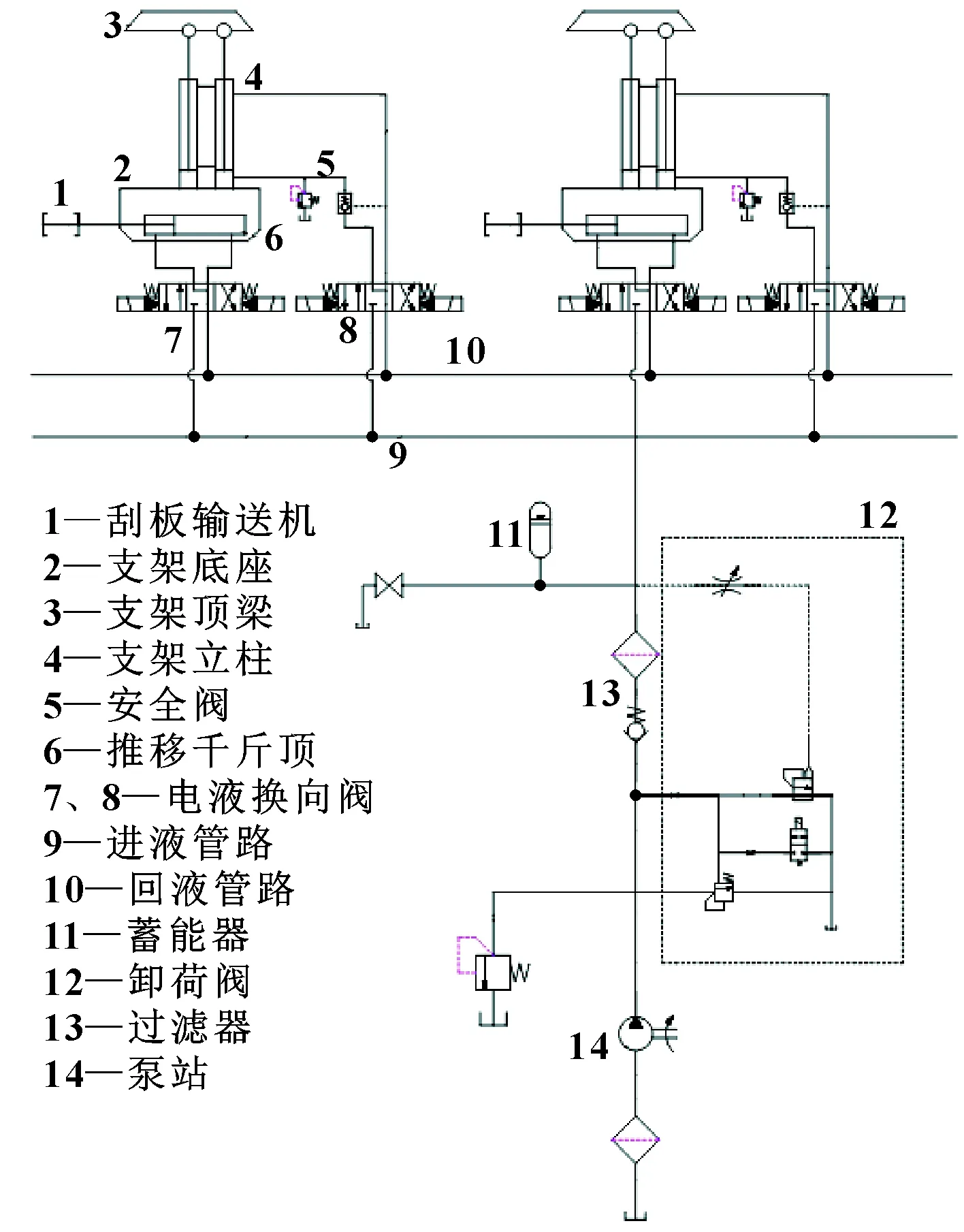

综采工作面液压支架供液系统的工作原理如图1所示。当电液换向阀8切换到立柱上升工作位置,主进液管9中介质经由液控单向阀进入立柱4的无杆腔,立柱快速升起,先后经过升柱初撑阶段、增阻承载阶段及溢流承载阶段。在溢流承载阶段,压力值达到安全阀5的调定压力,使得安全阀开启卸载直到立柱下腔压力降到安全阀关闭压力时,安全阀关闭。当操纵阀置于推溜位置,使液压介质进入推移千斤顶6活塞腔,千斤顶活塞杆腔回液, 此时推移千斤顶以支架为支点,使活塞杆伸出,将输送机推向煤壁。其降柱与拉架动作相反,不再细述。

图1 液压支架原理

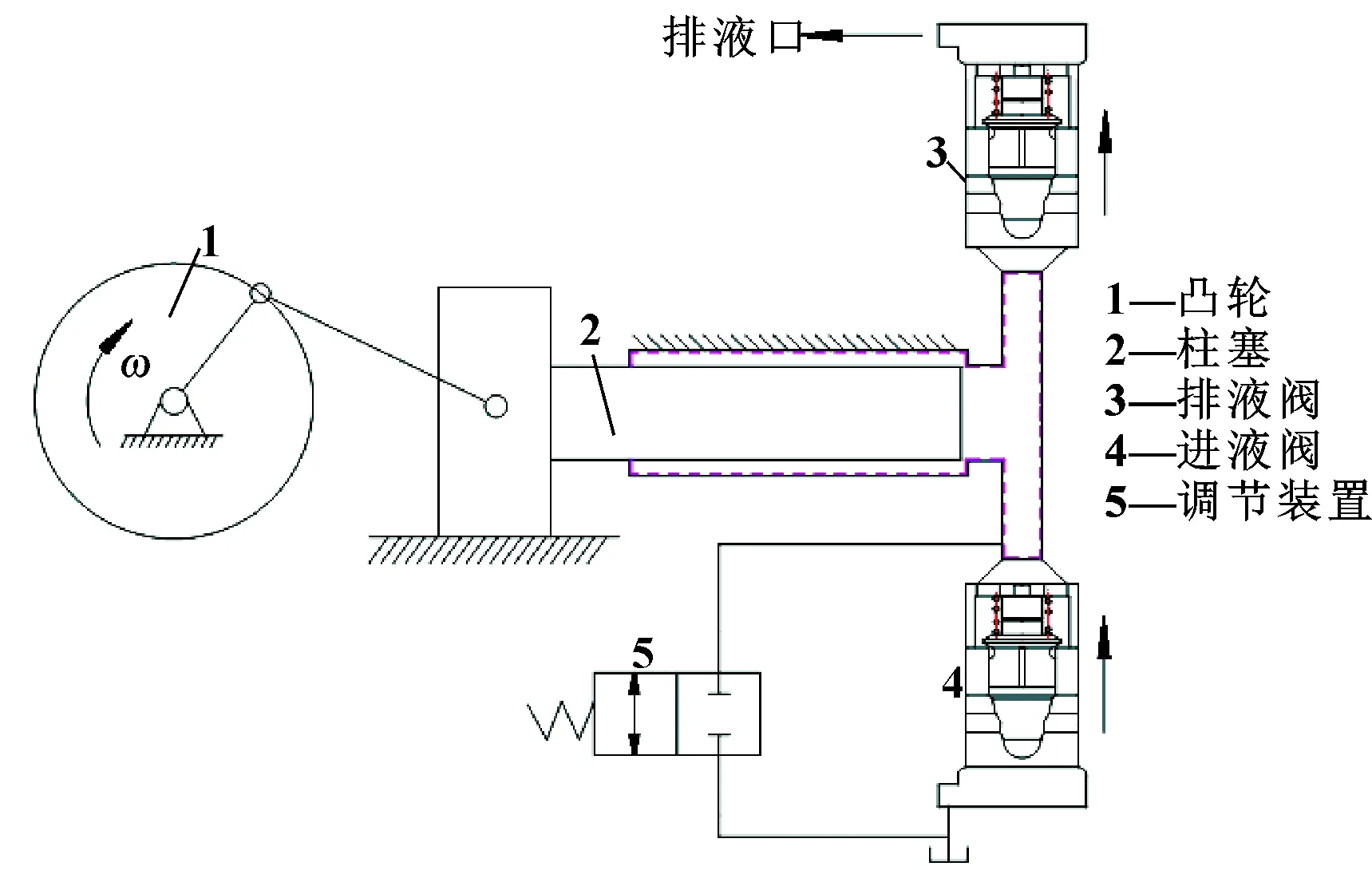

鉴于传统变频调速响应慢的问题,为提高泵站的响应特性,文中提出如图2所示的泵流量调节原理,即采用流量调节装置将吸液阀并联。工作原理如下:电机经联轴器驱动曲轴旋转,推动柱塞作往复运动从而吸排工作介质。进液阀并联的5个装置可以单独开启、关闭与开度调节,从而实现流量调节。在支架动作所需流量较小时,调节装置开启,吸液行程不受影响,排液时部分介质流回液箱,泵流量减小;当支架动作所需流量较大时,开启程度适当减小使泵流量增大,以满足支架不同动作的不同流量需求。

图2 BRW500/31.5乳化液泵单个柱塞

2 液压系统建模

2.1 泵基本参数与仿真模型

文中建立的液压泵仿真模型以 BRW500/31.5型乳化液泵为基础。该模型忽略泵中润滑系统、壳体支撑等系统,仅对柱塞、吸排液阀构成的供液系统进行建模,参数设置如表1所示。

表1 BRW500/31.5仿真参数

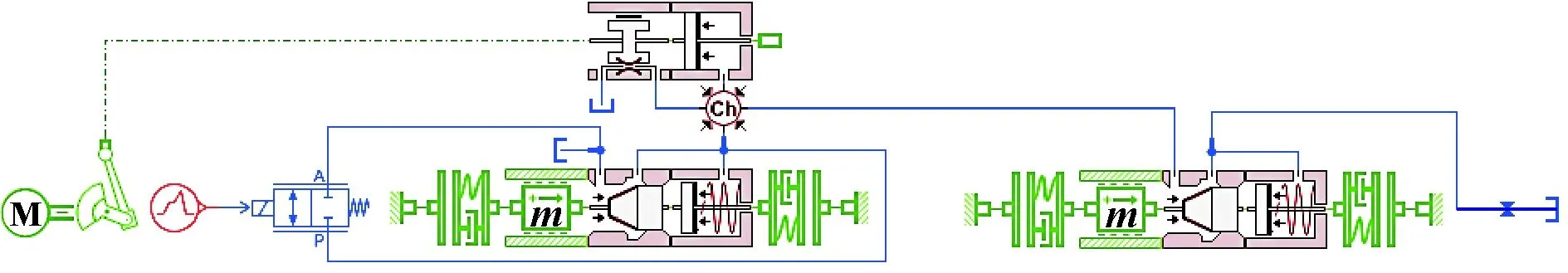

BRW500/31.5仿真模型如图3所示。电机直接驱动曲轴,省略实际工况中的减速器。调节装置一端连接乳化液箱,一端连接柱塞腔进液通道,由信号元件控制开启程度。

图3 BRW500/31.5单个柱塞仿真模型

2.2 液压支架供液方式

综采工作面液压支架供回液管路系统包括主供液管路和主回液管路,其布置方式主要有环形供液、梯形供液及三进三回供液,早期也有单进单回供液方式。单进单回供液方式比较简单。环形供液方式是将工作面首尾两套进回液管路分别相连;梯形供液方式在环形供液的基础上,每隔若干数量的支架又增加了一组进回液管路,其首尾两端与环形进回液管路相连。车鹏等人对各种供液方式的压力损失进行了理论分析和计算,得出梯形供液方式大幅度减小了由于长距离工作面造成的供液压力损失,提高了末端支架初撑力,加快了液压支架的移架速度。所以文中选择梯形供液方式进行仿真建模。

2.3 管路系统简化

液压系统的管路主要由各种管道、接头、弯头、阀类零件组成,如果将零件全部在模型中搭建出来,会使得模型计算复杂,增加计算难度与时间,所以在不影响仿真正确性的前提下对管路中管接头进行简化。

在串联油路中, 流过管道中各接头的流量相同,总压差等于各个接头两端压差之和, 可以得出串联油路中多个管接头的简化公式为

(1)

根据上式可以将个串联接头简化为一个当量接头。同理, 当个管接头并联时, 并联油路的两端压力差是相等的, 总流量等于各并联油路的流量之和, 可以得出并联油路中多个管接头的简化公式为

(2)

式中:为简化后的当量管接头;、分别为管道中串联和并联的多个管接头。

2.4 液压支架模型设置及搭建

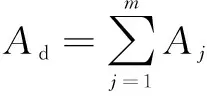

液压支架仿真模型以ZY6000/18.5/38掩护式液压支架为基础搭建,仿真各参数如表2所示。

表2 支架仿真参数

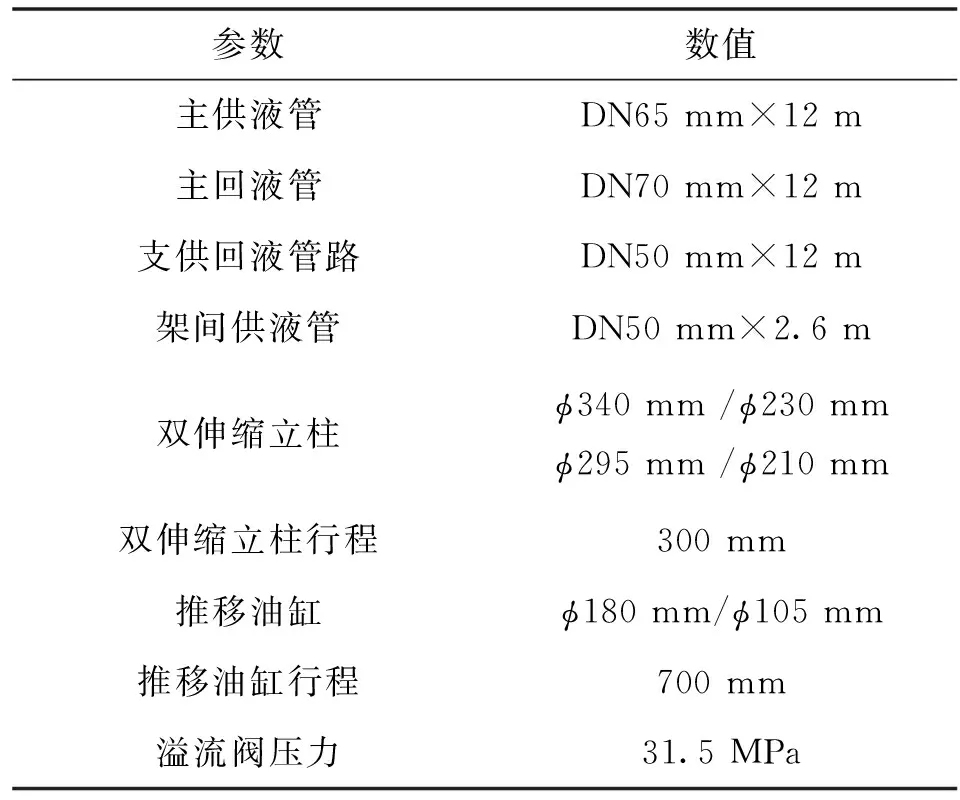

搭建仿真模型如图4所示。模型中考虑重力影响,液压缸质量均设置为500 kg。该模型着重仿真降柱、移架,升柱、推溜4个主要动作。同时将乳化液泵柱塞模型作为液压源加入系统,构成综采工作面整体仿真模型。

图4 液压支架仿真模型

3 结果与讨论

3.1 不同流量调控方法对比

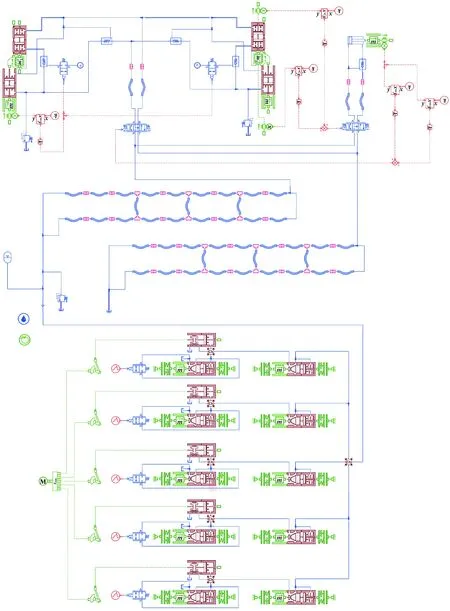

为验证所提出的新型泵流量调节方式的效果,对比分析了变频调速下相同流量变化时的情况。参照BPQJ-(3×400,480)/1140矿用隔爆兼本质安全型交流变频器,其频率变化范围0.5~50 Hz的加减速调节时间最快为5 s左右。以变频工况30~40 Hz所对应的流量为例,对应电机转速280.8~374.4 r/min。在仿真中设置加速调节时间为1 s,变频加速方式为直线加速,如图5所示。

图5 变频器频率变化

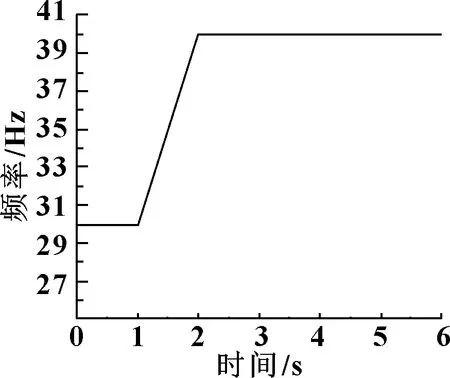

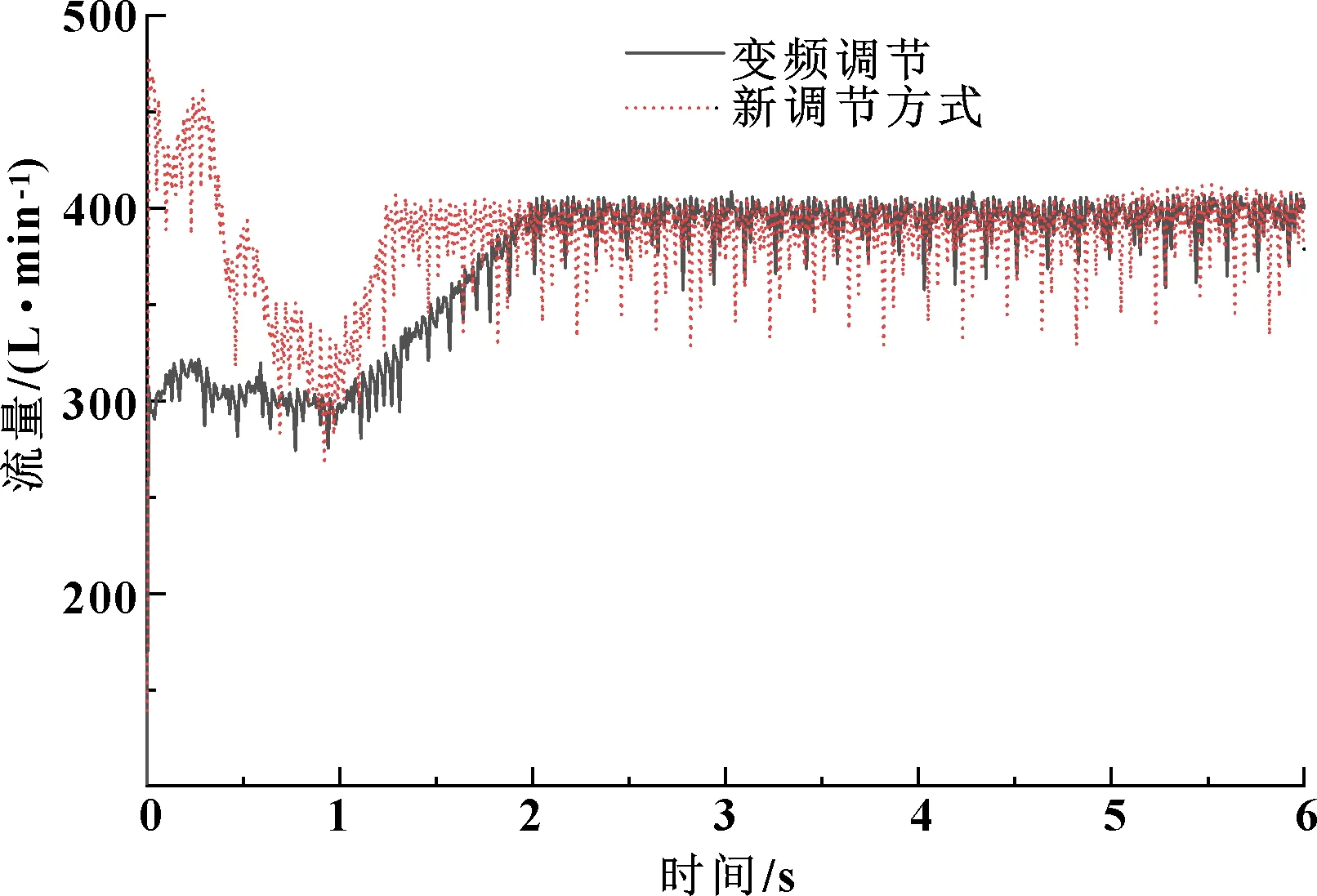

图6所示为2种流量调节方法下的流量曲线。新调节方式在仿真开始时是空载运行,流量较大,在0.8s左右开始推动负载,流量逐渐稳定在300 L/min;流量调节从=1 s开始,1~2 s时间段内流量由300 L/min直线增加到400 L/min,新调节方式下的泵流量快速增加到400 L/min,到达峰值流量时间约为0.25 s,而传统变频方法到达峰值时间为1.15 s。

图6 2种流量调节方式流量对比

3.2 调节装置开启数量对流量的影响

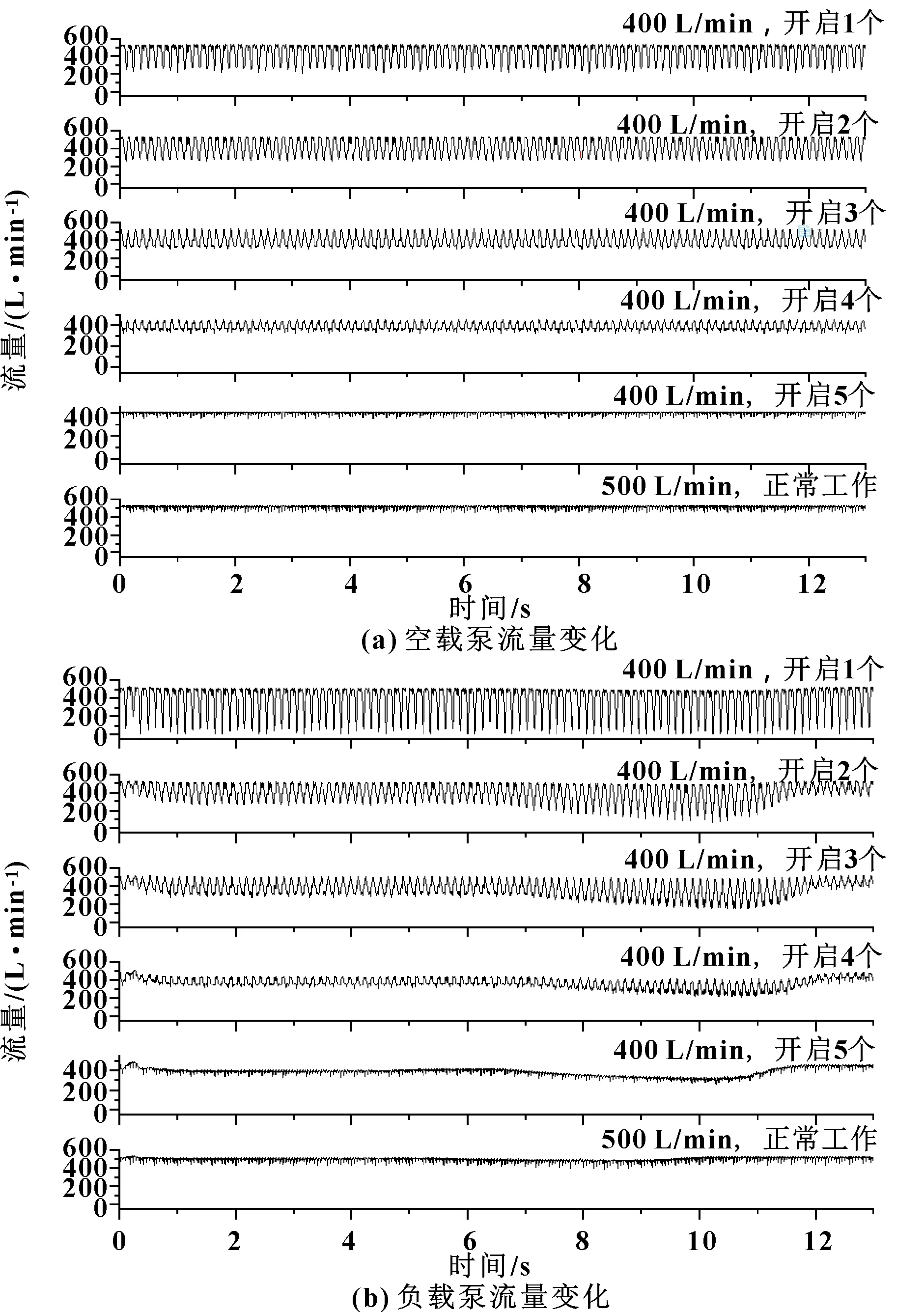

图7(a)所示分别为流量400 L/min且空载时,调节装置数量从1个增加至5个的流量变化情况,以及泵正常排量500 L/min时的流量曲线。可以看出:5个调节装置同时开启时流量波动最小,和泵正常排量时的波动情况相近。随着调节装置开启数量减少,泵流量的波动幅度越来越大;当只开启1个时波动幅值最大达到了350 L/min。对比图7(b)所示带负载时泵的流量变化曲线,可以看出:在泵正常工作与分别开启4个与5个的情况下,泵流量的波动幅度与空载时基本相同。当开启3个和2个调节装置时,带负载的流量波动略大于空载,只开启1个时,带负载流量波动幅度明显加剧,甚至在某一瞬时流量为0。

图7 泵流量变化

3.3 支架立柱液压缸无杆腔压力变化分析

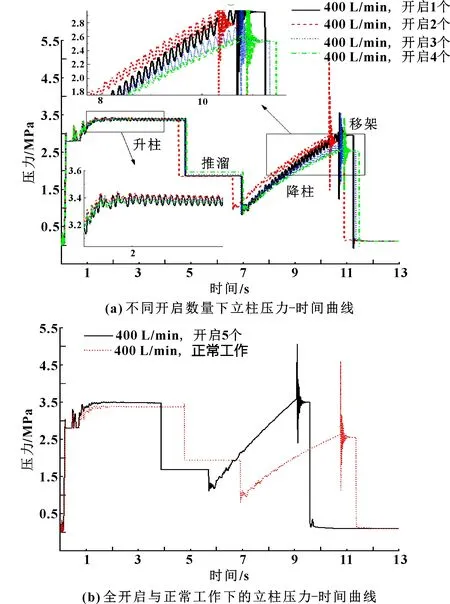

系统流量的波动会导致液体压力产生波动。图8(a)、图8(b)分别为液压支架在执行升柱和降柱动作时液压缸无杆腔的压力变化。

在开始的0.8 s左右是仿真的初始化时间,之后支架开始升柱。升柱动作开始的1 s内,6种调节情况下的压力都有相似的波动且波动幅值较大。而在此之后,如图8(b)中,在泵正常工作与开启5个调节装置2种情况下压力都有小幅度的波动,并且波动幅度随着时间逐渐减小,在2.5 s左右波动消失;而在图8(a)中当开启1—4个调节装置时,波动幅度虽然随着时间减小,但压力波动一直存在,整体波动呈现一定的规律性,直到升柱结束波动消失。在降柱阶段,图8(b)中2曲线在降柱初期压力出现波动,随着时间推移波动逐渐减小,在降柱中期波动消失;而图8(a)中4条曲线在降柱阶段其压力随着时间变化呈现有规律的波动,且幅值越来越大,同时随着调节装置开启数量的减少,压力波动的幅值也在变大。

图8 支架立柱无杆腔压力变化

4 结论

针对传统变频流量调节响应滞后问题,提出一种阀配流柱塞泵新的流量调节方法。以BRW500/31.5乳化液泵为对象,基于AMESim软件对提出的阀配流柱塞泵流量调节方法进行验证,同时以该泵模型作为液压源对ZY6000/18.5/38型液压支架供液系统进行建模仿真和分析,得到以下结论:

(1)采用调节装置短接进液阀的结构来调节泵流量的方法是可行的。根据仿真结果,在目标流量一定时,新型调节策略下泵能更快达到目标值,当泵流量从300 L/min增加到400 L/min时,调节时间减少了0.9 s左右;

(2)柱塞泵使用新型流量调节策略时,随着开启的调节装置数量的减少,不论是空载还是带负载,流量波动幅度都会变大;

(3)系统流量的波动会影响液压缸无杆腔压力的波动,随着调节装置开启数量的减少,液压缸无杆腔压力波动在变大,相比正常工作时其波动时间也更长。因此在流量调节时如果对流量波动和压力波动有要求,最好采用5个调节装置同时开启的方法以减小系统流量与压力的波动。