一种用于风洞液压设备保障的多功能油源研制

2022-10-25顾海涛孙常新李增军

顾海涛,孙常新,李增军

(中国空气动力研究与发展中心,四川绵阳 621000)

0 前言

风洞是能人工产生和控制气流以模拟飞行器或物体周围气体的流动,并可量度气流对物体的作用以及观察物理现象的一种管道状地面试验模拟设备。暂冲式风洞中实现流场调节的装置主要包括调压阀、喷管机构、栅指机构、扩散段调节片机构等。随着风洞尺寸的增大,调节机构的负载也随之增大,同时要求响应快、动作平稳、可调性好。液压系统凭借其自身独有优点,在1 m量级以上风洞的调节机构中得到广泛应用。以近期建设的某1.2 m暂冲式跨超声速风洞为例,流场调节机构除扩散段调节片采用电动方式外,其余均采用液压驱动。

风洞中的液压设备一旦发生故障,将导致风洞运行停摆。为提高风洞液压设备的运行保障能力,需研制一套移动油源,作为应急备用。同时为保证油缸运行的可靠性,需定期对油缸进行地面维护,移动油源需作为地面试验台,对维护后的油缸进行加载试验,达标后回装到对应的部段机构中。

1 移动油源方案确定

1.1 功能需求

在新建1.2 m暂冲式跨超声速风洞中,主进气管路调压阀、旁路调压阀、引射管路调压阀均采用液压电液伺服系统驱动,其中主进气管路调压阀、旁路调压阀共用1号油源,伺服阀组相对独立,引射管路调压阀使用2号油源和独立的伺服阀组,3个调压阀工作压力均为21 MPa,流量分别为170、130、75 L/min;喷管执行机构上下对称,单边设置16组油缸,液压系统使用3号油源,采用低压成型、高压锁紧的运行模式,即各液压缸动作时采用低压,到达机械限位后采用高压进行锁紧。低压系统压力为6 MPa,高压系统压力为21 MPa,压力油分别通过2只三位四通电磁换向阀并联供向1~16号液压缸,流量为50 L/min。因此,移动油源作为应急油源使用时,需满足如下功能:

(1)需具备伺服控制回路,且综合满足3个调压阀在流量差异较大情况下的控制性能;

(2)需具备电磁阀控制回路,满足喷管执行机构运动与锁紧能力;

(3)机泵组输出流量可调,尽量减少发热、提高效率;

(4)需具备灵活移动能力,结构与电气接口需满足快速对接需求。

移动油源作为液压试验台使用时,能够重点保证对维护后的油缸进行地面加载试验,需满足如下功能:

(1)需具备开关动作及节流调速回路,满足被测油缸运动和速度调整需求;

(2)具备加载油缸和配套的控制回路,满足其主动位置调整和被动加载需求;

(3)加载油缸另需配置补油回路,满足被动加载过程中腔体吸空时补油需求;

(4)具备加载台架及连接板,满足被测油缸、加载油缸的安装、连接及调整能力。

1.2 方案确定

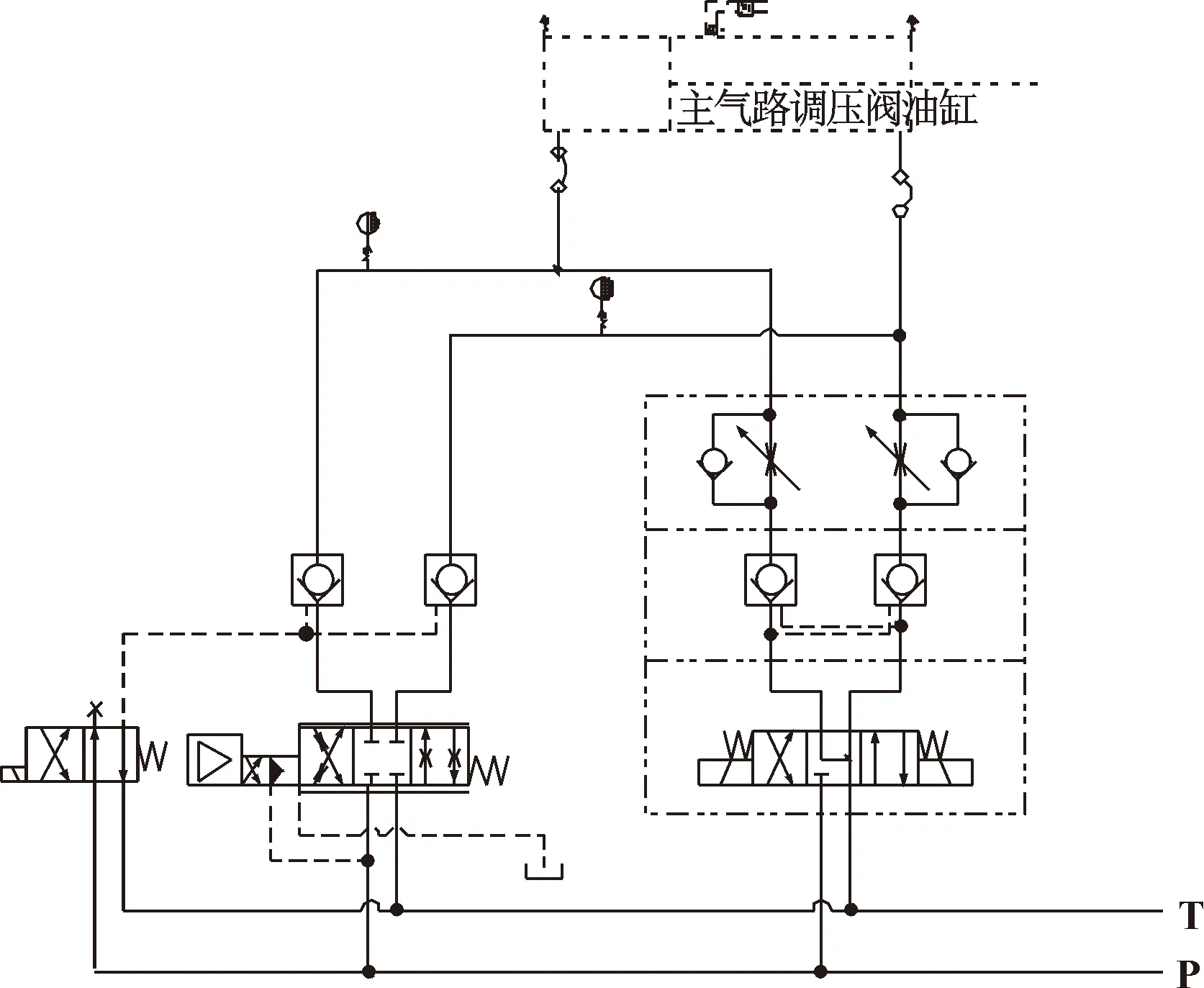

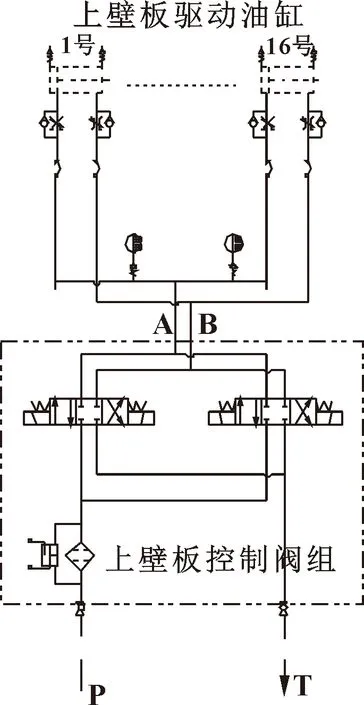

现风洞中主进气管路调压阀、旁路调压阀、引射管路调压阀的液压控制回路基本相同,仅存在流量差异,原理如图1所示。喷管执行机液压控制回路主要需完成主供油路的开关及方向控制,原理如图2所示。

图1 调压阀液压原理

图2 喷管执行机液压原理

因此,移动油源作为应急油源使用时,其主回路原理设计可以与调压阀的控制回路保持一致,而电磁阀控制回路既是伺服回路的冗余备用,也可作为喷管执行机构主供油路的控制回路,同时当作为液压试验台使用时,电磁阀控制回路可作为被测油缸的开关动作及节流调速回路。

此移动油源作为液压试验台时,要求能够为被测油缸提供全程加载试验。近些年来已有一些针对油缸进行加载试验的液压试验台设计研究,具体涉及基于方向阀、压力调节阀等构建主动加载回路或被动加载回路,均取得了一定效果。文献[2]采用电磁换向阀构建了主动加载回路。文献[3]采用比例调速阀和电磁换向阀构建了主动加载回路。文献[4]采用比例溢流阀和单向阀构建了主动加载回路。文献[5]采用比例溢流阀和电磁换向阀构建了主动加载回路。文献[6]采用溢流阀和单向阀构建了被动加载回路。此试验台进行油缸加载试验时,主要检查耐压情况、低压下的泄漏情况及耐久性情况,基于溢流阀和单向阀的被动加载回路更为适合。为提高工作可靠性,进一步完善被动加载回路,通过电磁换向阀实现加载缸活塞杆的动作进而满足不同行程的被测缸连接。通过在加载缸两腔油路溢流阀实现加载力调整,在电磁换向阀后设置外控液控单向阀防止被动加载时油液回流,并在压力油路通过减压阀、单向阀分别连接加载缸两腔,保证真空腔补油的可靠性。

机泵组采用双泵并联,可根据流量需求灵活切换双泵/单泵工作模式。油泵选用恒压变量式,当系统压力低于设定压力时,泵以最大流量供油;当系统压力达到设定压力时,泵进入恒压工况,根据负载的需要改变供往系统的流量,而保持系统压力基本不变,减少系统发热、提高效率。

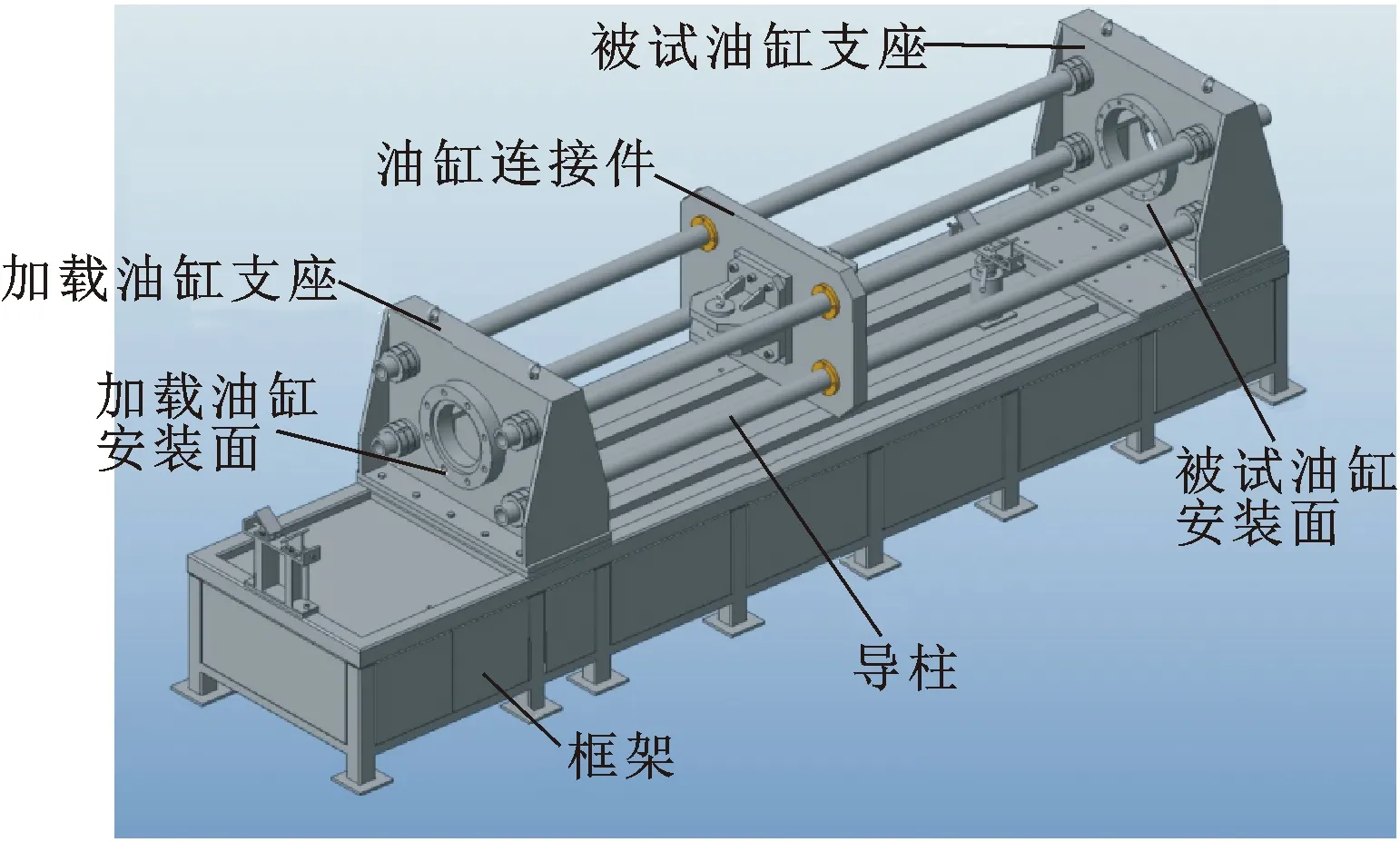

加载油缸与被试油缸分别通过两侧安装架安装在加载台架上,两侧安装架通过4根导柱和锁紧螺母连接,油缸通过耳座与中间的连接板连接,连接板可以在4根导柱上自由滑动,安装架放置在底座上,再安装在地面,这样可以将加载力转化为内力。

2 具体方案设计

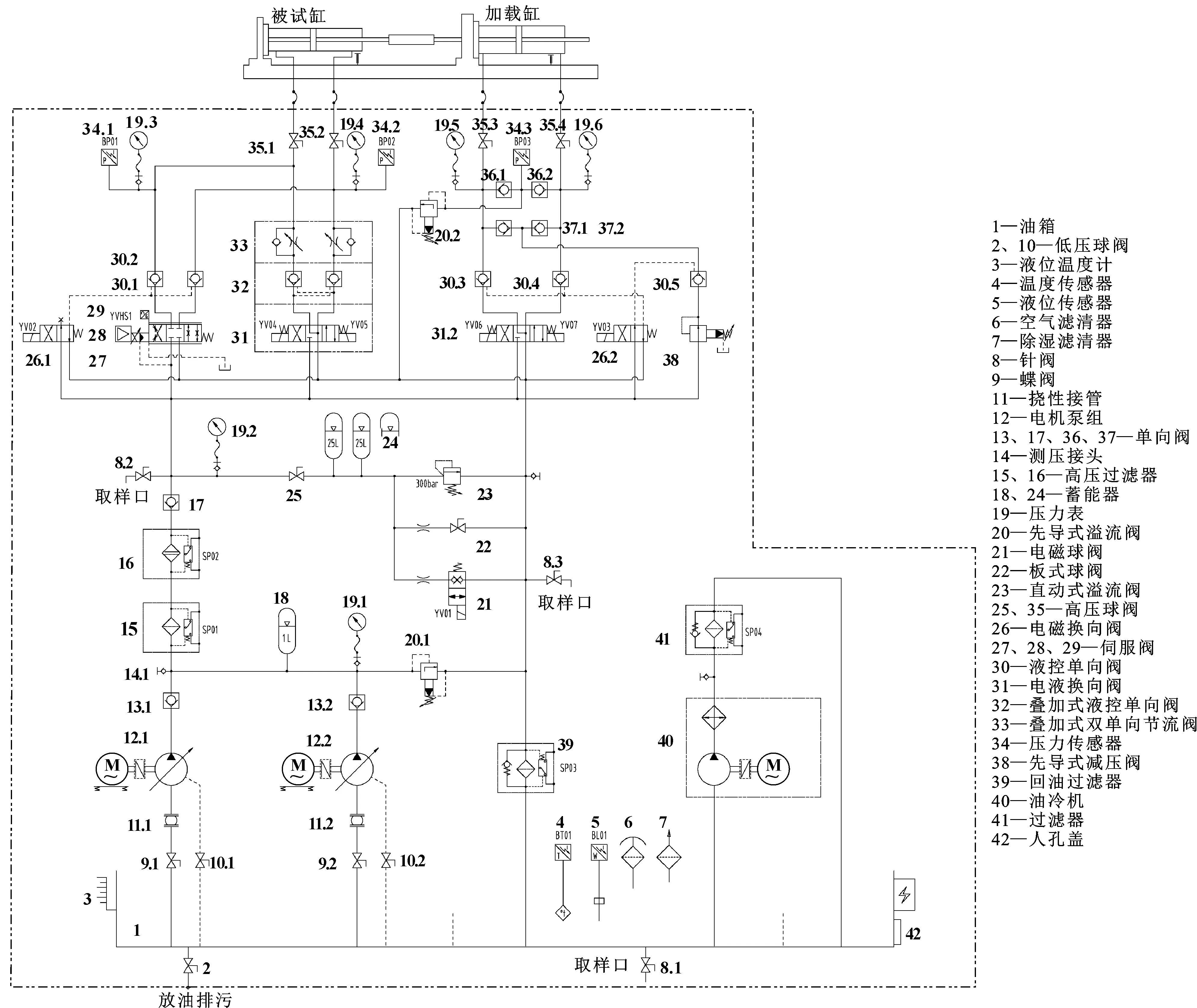

移动油源液压原理如图3所示。机泵组采用2台63PCY型变量柱塞泵组12.1、12.2并联,合流后供油流量最大可达182 L/min,每台泵组出口均设置有单向阀13.1、13.2,使2台泵组工作时互不影响。供油压力通过溢流阀20.1调整。泵的恒压点可在本地灵活设定,联动/单动可在本地控制中便捷切换。液压油源的泵出口设置有两级过滤器15、16,过滤精度分别为10、5 μm,回油设置有20 μm过滤器39,循环冷却回路设置有10 μm过滤器41,确保了系统油液的清洁度。

图3 移动油源液压原理

伺服控制回路由伺服阀27、液控单向阀30.1、30.2及其外控电磁换向阀26.1组成。伺服阀27电气接口与风洞现控制接口一致;液控单向阀30.1、30.2控制油为外控,有效规避位置伺服时流量不稳可能导致的机构抖动问题。

电磁阀控制回路由电液换向阀31.1、液控单向阀32、双单向节流阀33组成。液控单向阀32控制油为内控,与Y型中位机能电液换向阀31.1配合,控制油接通油箱可实现可靠锁紧。双单向节流阀33可以实现流量调节。此电磁阀控制回路,共3种使用模式:(1)作为1号油源或2号油源的应急油源使用时,可作伺服控制回路的冗余备用,保证伺服控制回路遇到意外情况下调压阀能够通过电液换向阀31.1关闭;(2)作为3号油源应急油源使用时,也作喷管执行机构主供油路的控制回路,通过电液换向阀31.1控制喷管执行机构动作,主供油流量通过双单向节流阀33调节;(3)作为油缸的液压试验台使用时,通过电液换向阀31.1控制被测油缸动作,供油流量通过双单向节流阀33调节。

加载回路由溢流阀20.2,单向阀36.1、36.2,电液换向阀31.2,液控单向阀30.3、30.4及其外控电磁换向阀26.2,加载缸组成。溢流阀20.2通过单向阀36.1、36.2与加载油缸两腔连通,通过溢流阀可以调整被动的载荷大小;电液换向阀31.2可以主动驱动加载油缸活塞杆运行,以满足不同行程的被测油缸连接需求;液控单向阀30.3、30.4及其外控电磁换向阀26.2可防止加载试验时油液经电液换向阀回流微漏,增加加载回路可靠性。加载油缸采用双出杆对称缸,保证加载回路不工作时加载油缸位置不会漂移。

补油回路由减压阀38,液控单向阀30.5,单向阀37.1、37.2组成,其中液控单向阀30.5为外控,控制阀与加载回路中电磁换向阀26.2共用。当加载油缸被动运动时,一腔会形成一定的真空度,减压阀38入口与系统压力油路连通,出口减至1.5 MPa(可调)后会通过单向阀37.1或37.2供往出现真空一侧油缸腔体,保证补油可靠性。

电气控制系统主要包括上位机触摸屏、PLC控制系统。通过触摸屏及按钮开关实现本地控制,包括主油泵启停控制、油冷机组(油温)控制、电磁阀控制、参数设置及故障报警信息的查询和处理。

3 相关仿真分析

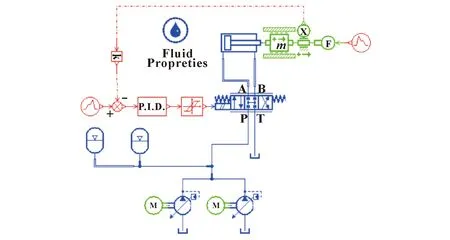

3.1 阀控缸位置伺服系统动态性能分析

出于统筹考虑,移动油源伺服回路中选用的伺服阀,与主进气管路调压阀液压系统中的规格型号一致,在额定压降0.5 MPa下额定流量为150 L/min,阀节流边面积比为1∶2,死区小于1%,滞环小于0.5%,频率为50 Hz。移动油源单泵供油流量为91 L/min。考虑到引射管路调压阀液压系统流量为75 L/min,重点对移动油源伺服回路与引射管路调压阀油缸所组成的系统进行分析,验证较大规格伺服比例阀是否能够满足其动态特性要求。

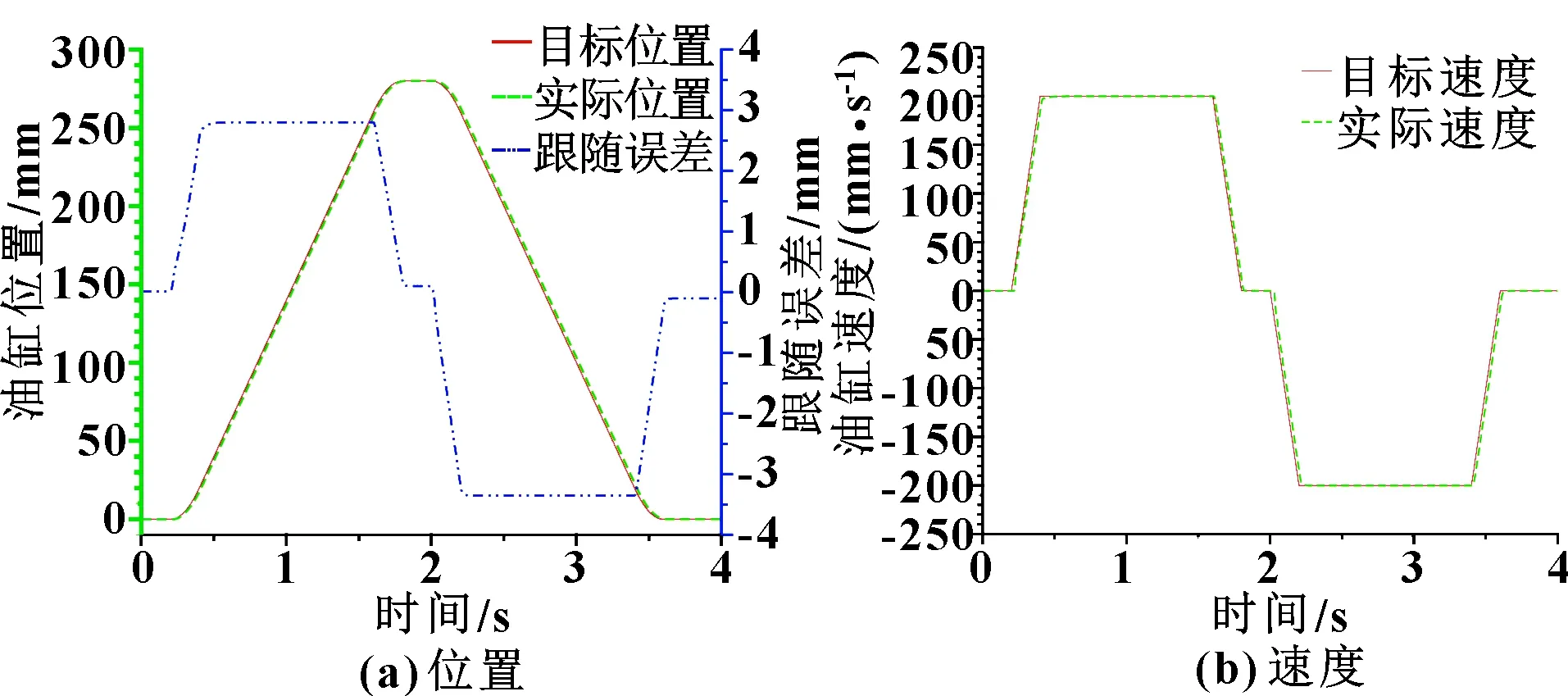

引射调压阀油缸缸径100 mm,杆径56 mm,行程325 mm。油缸双向受载,最大载荷40 kN,负载质量400 kg。要求油缸最大速度大于160 mm/s,加减速时间小于0.2 s,定位精度优于±0.1 mm。阀控缸位置伺服系统AMESim仿真模型如图4所示,仿真结果如图5所示。可以看出:引射调压阀油缸的最大速度、加速度时间和定位精度均满足要求。

图4 阀控缸位置伺服系统AMESim仿真模型

图5 油缸闭环控制位置、速度仿真结果

3.2 框架底座强度分析

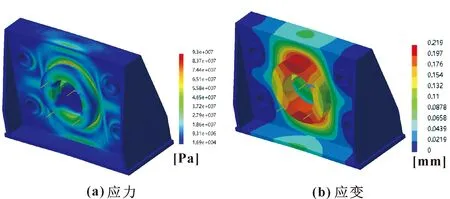

框架底座、移动油源集成安装在框架小车上,小车由Q235矩形管焊接而成,用于放置电机泵组、油箱阀组、油冷机及电控柜等。框架一侧设置有扶手,并配有带刹车的脚轮,方便移动;框架底部设置有集油盘,可以收集油液,并带有放油口,可对废油进行回收,如图6所示。框架移动油源的主要承力部件,在质量集中部位如油箱、电机泵组、阀组的安装位置施加载荷;选取脚轮安装位置为固定约束。经过分析计算,结果如图7所示。可以看出:在载荷作用下,框架的最大应力为95.4 MPa,小于材料屈服强度235 MPa,最大变形为1.37 mm,满足使用要求。

图6 框架小车示意

图7 框架应力、应变分布

3.3 加载台架强度分析

加载台架主要由底座、安装架、导柱、连接板、被试油缸等构成,如图8所示。加载油缸与被试油缸分别安装在两侧的安装架上,两侧安装架通过4根导柱和锁紧螺母连接,油缸通过耳座与中间的连接板连接,连接板可以在4根导柱上自由滑动,安装架放置在底座上,再安装在地面,这样可以将加载力转化为内力,但安装架、导柱、连接板均为承力部件。本文作者逐一进行了强度分析,结果均满足3倍安全系数。以加载油缸支座为例,它受拉力时应力、应变分布如图9所示,受推力时的应力、应变分布如图10所示。

图8 加载台架示意

图9 加载油缸支座受拉时应力应变分布

图10 加载油缸支座受压时应力应变分布

4 调试与应用效果

此移动油源完成研制后,随即开展了风洞现场的调试,各项功能性能均达到要求。

4.1 调压阀液压系统应急油源功能调试

将移动油源软管与引射管路调压阀油缸进出油口连接,且保证伺服阀大小节流边分别与油缸无杆腔、有杆腔对应,电机泵组12.1动力电由原1号油源动力柜提供,伺服阀27、外控电磁换向阀26.1、电液换向阀31.1的电气接口直接从引射管路调压阀液压系统切换对接。电机本地/远程启动,溢流阀20.1调整压力21 MPa,压力、温度等状态通过移动油源电控柜总线接口与原上位机进行信息交互,上位机对伺服阀27、外控电磁换向阀26.1发送指令控制油缸动作,在伸杆与缩杆方向进行多轮动作调试。经测试,油缸的最大速度为180.6 mm/s,加减速时间为0.19 s,油缸的定位精度如表1所示,均满足系统要求。

表1 现场调试测试结果 单位:mm

模拟动力电突然断电的异常情况,将机泵组12.1关停,上位机安全联锁使外控电磁换向阀26.1断电,油缸保持在当前位置,此时电液换向阀31.1的24 V直流电由控制间UPS保证,操作人员通过控制电液换向阀31.1,在蓄能器24的作用下,能够实现油缸缩杆进而实现阀门关闭。调试现场如图11所示。

图11 风洞现场调试

主进气管路调压阀、旁路调压阀的应急油源调试与引射管路调压阀相同,效果均比较理想,唯一区别是主进气管路调压阀、旁路调压阀的应急油源调试为双泵供油。

4.2 喷管执行机构应急油源功能调试

将移动油源软管与喷管执行机构液压系统主供回油管路连接,电机泵组12.1或12.2动力电由原3号油源动力柜提供,电液换向阀31.1的电气接口直接从喷管执行机构液压系统切换对接。电机本地/远程启动,溢流阀20.1调整压力6 MPa,压力、温度等状态通过移动油源电控柜总线接口与原上位机进行信息交互,上位机对电液换向阀31.1发送指令控制油缸动作,油缸的成型、回零动作正常,在M1.0型面成型到位后,溢流阀20.1调整压力21 MPa,高压锁紧正常。

4.3 液压试验台功能调试

将被测油缸100/160-955通过支架安装于加载台,在被测油缸完成排气后,通过移动油源控制面板,使外控电磁换向阀26.2解锁,电液换向阀31.2控制加载油缸活塞杆伸出,与被试缸通过连接板连接后,电液换向阀31.2断电,外控电磁换向阀26.2锁紧,电液换向阀31.1驱动被测油缸活塞杆带载运动,载荷由溢流阀20.2调整,被动加载运动过程中减压补油正常,动作平稳灵活,对被测油缸的耐压情况、低压下的泄漏情况及耐久性情况均能检测。

5 结论

所设计的移动油源集多功能于一体,可以较好满足风洞液压设备运行保障与油缸地面测试等多种需求,现已投入使用。该移动油源操作便捷、实用性强,有力提高了风洞关键液压设备运行保障能力,对类似移动油源设计有一定的参考价值。