乙二醇精馏装置能效提升与应用

2022-10-24任献涛

李 星,任献涛

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(以下简称龙宇煤化工)年产20万t煤制乙二醇装置,于2016年11月投入运行。乙二醇装置工艺路线是通过羰化、加氢两步间接合成法生产乙二醇:第一步以CO和亚硝酸甲酯在催化剂作用下合成草酸二甲酯;第二步将羰化工序来的草酸二甲酯与氢气送入加氢反应器生产粗乙二醇,然后将粗乙二醇送入精馏系统,产出乙二醇成品。

投产运行后,乙二醇精馏系统在生产过程中存在较多问题,如能耗较大、资源浪费、产品收率低、产品品质差等。基于上述问题,龙宇煤化工对乙二醇装置精馏系统进行流程优化改造升级。

1 乙二醇精馏系统流程

乙二醇精馏系统接收来自加氢反应系统的粗乙二醇,通过脱醇、脱酯、脱重、脱水等工序,由产品精馏塔侧线采出合格的乙二醇产品。在此过程中,由脱醇塔顶产出甲醇供反应系统使用;由脱水塔侧线产出副产品乙醇;由脱重塔釜产出重组分。

2 生产运行中存在的问题及改造措施

2.1 乙二醇副产物分级回收问题及改造措施

2.1.1脱水塔设计缺陷

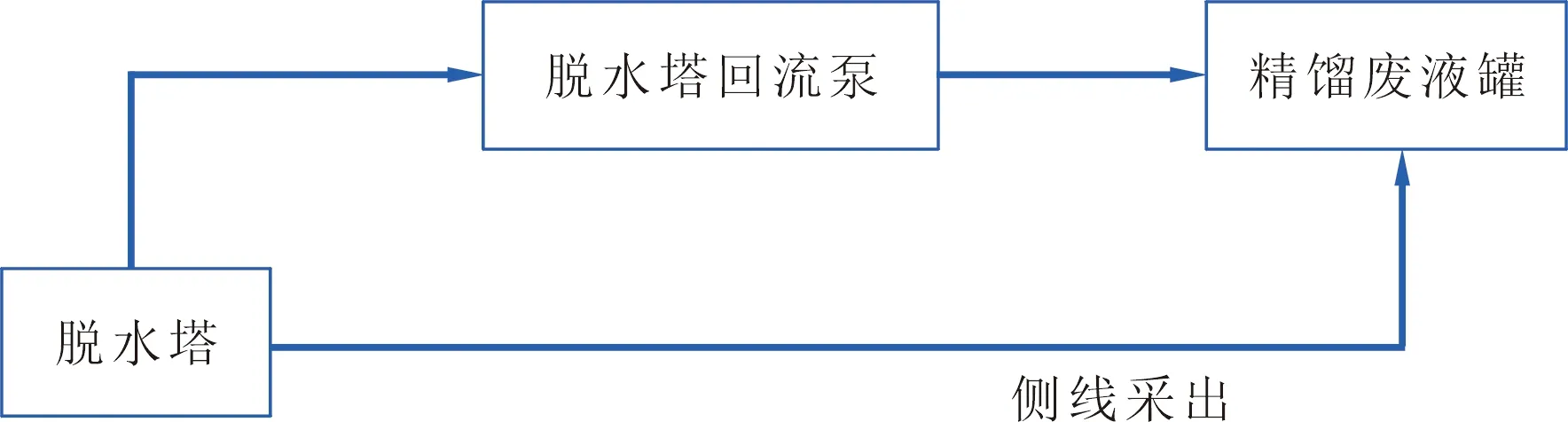

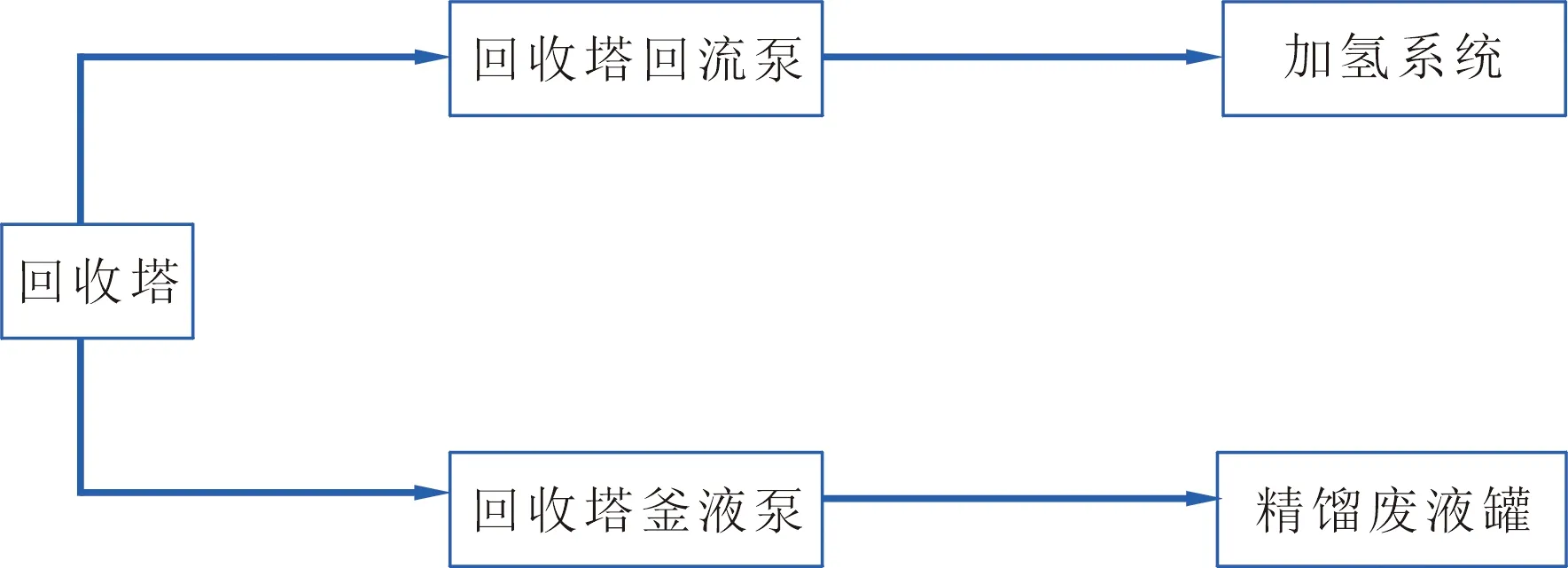

(1)脱水塔塔顶回流罐的甲醇通过回流泵直接送至精馏废液罐,造成甲醇原料消耗较高;脱水塔侧线采出的物料组分较杂,直接作为杂醇进行排放,造成浪费。脱水塔改造前流程见图1。

图1 脱水塔改造前流程

(2)改造措施。在生产运行过程中,优化工艺操作,将脱水塔塔顶温度控制在64.5~65.5℃之间,使回流罐甲醇含量提高至95%以上,返回粗乙二醇系统进行有效回收利用甲醇,减少原料消耗。

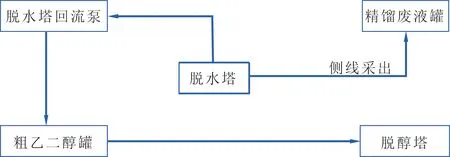

脱水塔侧线共有10个采出口,由于精馏塔的温度通常情况下为自上而下逐渐升高,因此不同采出点的实际温度和物料组分各不相同,当脱水塔侧线采出口全部打开后,采出的物料成分复杂,被作为杂醇直接进行排放。优化操作流程,仅打开一个采出口,采出的组分中乙醇含量相对较高,并有效回收单独储存/销售,实现副产物分级回收利用,增加企业效益。改造后的流程见图2。

图2 脱水塔改造后的流程

2.1.2 脱水塔设计的缺陷

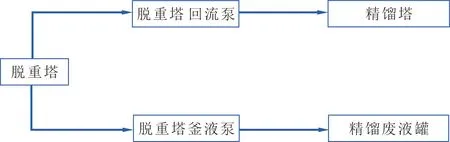

(1)脱重塔是将产品精馏塔塔釜含有二乙二醇的乙二醇进行回收,脱重塔塔顶将回收后的乙二醇送至精馏塔,而塔釜浓度较高的乙二醇、二乙二醇通过管道送至精馏废液罐,造成浪费。同时,该流程存在一定的设计缺陷:一方面,塔顶的乙二醇透光率较低,返回精馏塔后,其进塔位置与乙二醇产品采出位置接近,容易影响到乙二醇产品的品质;另一方面,脱重塔塔釜液黏度大、易结晶、输送管道远,经常存在输送管道堵塞的情况,而且管道疏通困难给实际生产造成隐患。脱重塔改造前流程见图3。

图3 脱重塔改造前流程

(2)改造措施。①将脱重塔塔顶回收的乙二醇送至液相加氢,通过加氢反应提高乙二醇的透光率,再返回脱酯塔或粗乙二醇罐,既实现了提高脱重塔塔顶乙二醇透光率的目的,又可避免对乙二醇产品品质造成影响。

②为了保证塔釜物料连续稳定采出,且不会因管道堵塞而影响生产,采取就近增加重组分储罐的措施,既可避免重组分堵塞管道,又实现了重组分单独销售。脱重塔改造后流程见图4。

2.1.3回收塔设计缺陷

(1)回收塔塔顶的物料送至加氢系统,塔釜的物料经釜液泵送至精馏废液罐。而在实际运行过程中,回收塔塔顶乙醇酸甲酯含量很低,不需要返回加氢系统,而且回收塔塔顶物质组成复杂,种类繁多,返回加氢系统后将产生更多的副反应,而这些副反应产生的杂质将严重影响精馏系统的操作和产品的质量。另外,回收塔塔釜的物料中含有大量乙二醇,直接外送将导致乙二醇浪费。回收塔改造前流程见图5。

图5 回收塔改造前流程

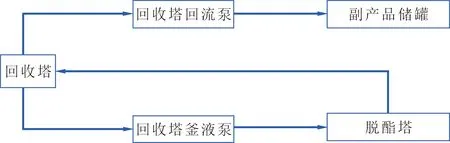

(2)改造措施。将脱酯塔塔顶的物料送至回收塔进行杂质的外排,同时回收塔塔釜液经釜液泵送至脱酯塔,实现乙二醇的回收利用,提高了产品收率。回收塔改造后流程见图6。

图6 回收塔改造后流程

2.2 乙二醇产品回收问题及改造措施

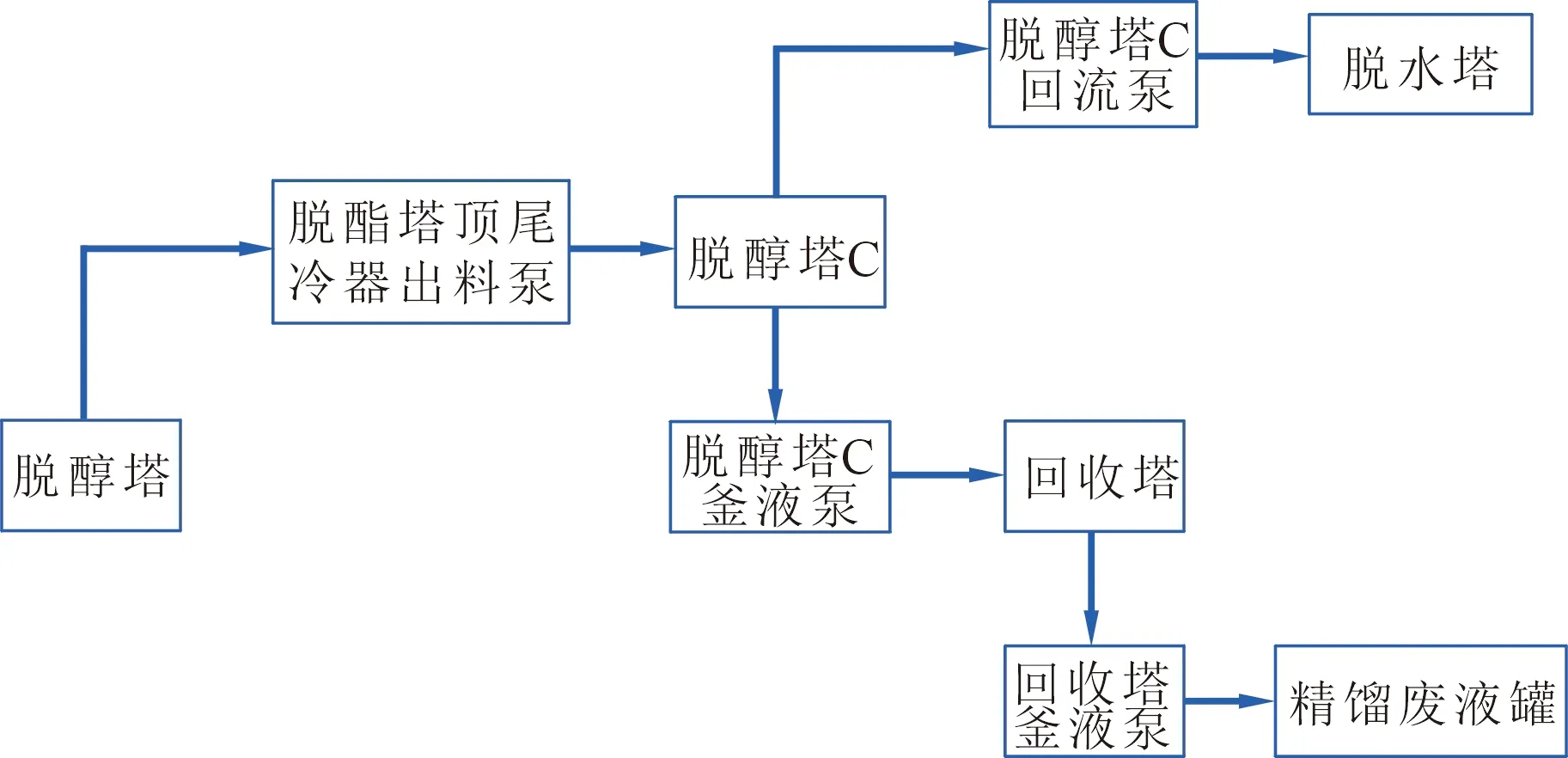

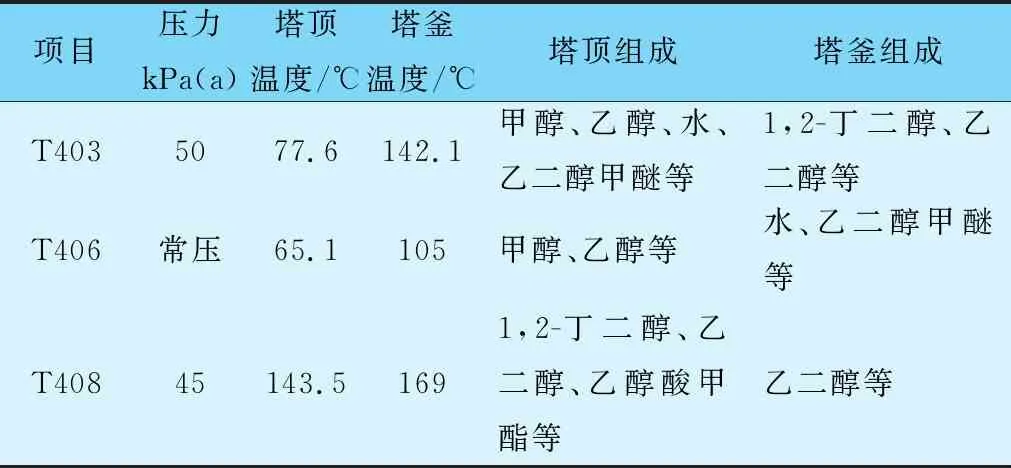

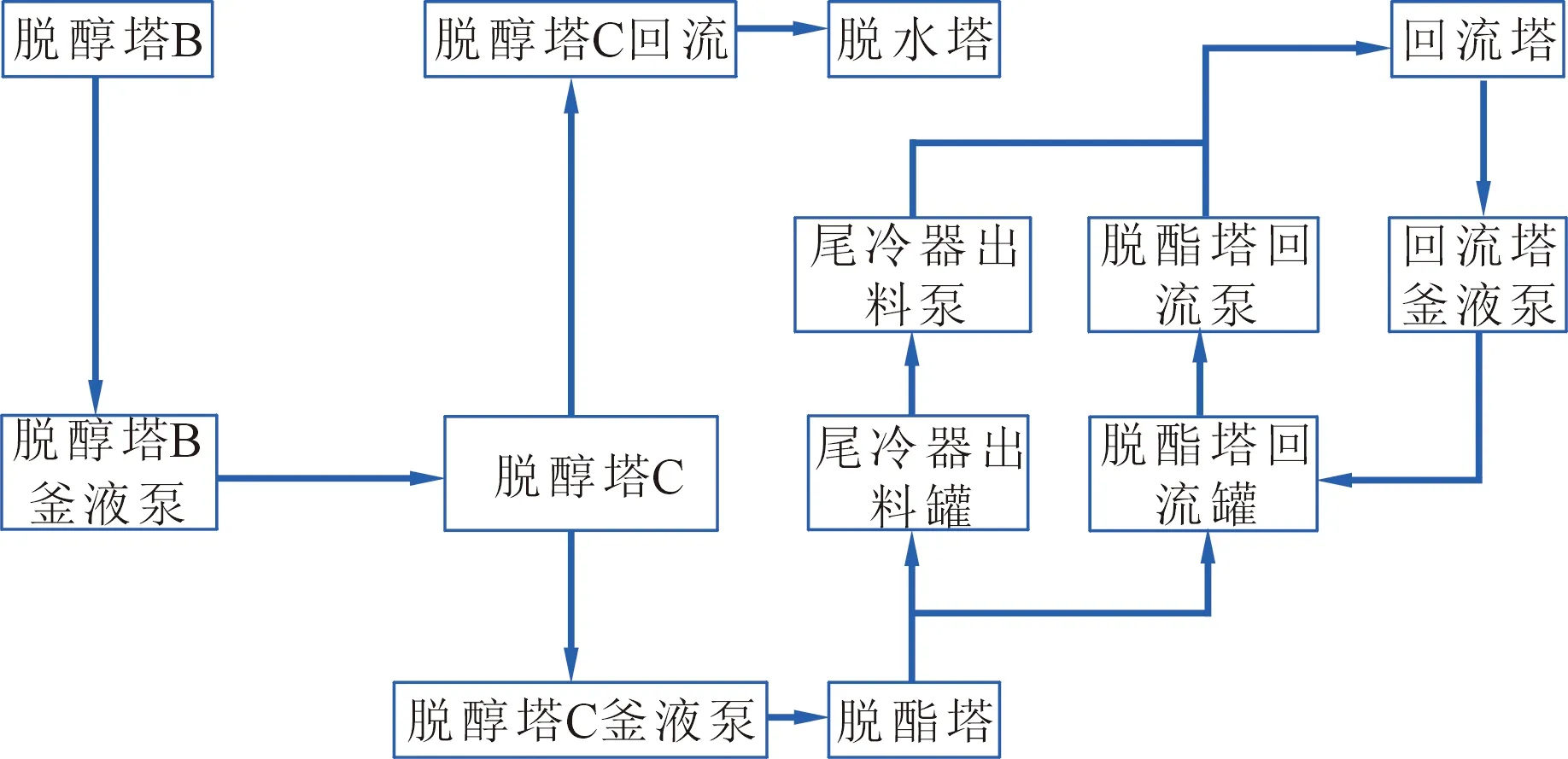

(1)脱酯塔设计缺陷。煤制乙二醇技术在近些年才实现了工业化生产,前期由于没有现成的可参考技术,龙宇煤化工乙二醇装置存在各种各样的问题。根据原始设计流程可以看到,脱酯塔尾冷气出料罐的物料经脱酯塔顶尾冷器出料泵向脱醇塔C塔进料,脱醇塔C塔经过精馏将轻组分从塔顶送至脱水塔,而脱醇塔C塔釜的重组分送至回收塔,最终回收塔塔釜送往杂醇罐。脱酯塔改造前流程见图7。

图7 脱酯塔改造前流程

脱酯塔顶出来的汽相进入脱酯塔顶冷凝器管程,被壳程脱醇塔循环釜液冷却到113.7℃,冷凝后的液体进入脱酯塔顶回流罐,从脱酯塔顶冷凝器出来的不凝气进入脱酯塔顶尾冷器的壳程,被管程的循环水冷却到53℃,冷凝下来的液体进入尾冷器出料罐,不凝气进入脱酯塔尾冷器的壳程,被管程的冷冻水冷却到18℃,冷凝后的液体进入尾冷器出料罐。由于脱酯塔顶冷凝器下液温度高,部分乙二醇气相经脱酯塔顶尾冷器冷凝后进入尾冷器出料罐,其中乙二醇含量可超过30%。

脱酯塔顶尾冷器出料罐中乙二醇被送至脱醇塔C塔,根据脱醇塔C塔的操作条件(见表1),塔内的轻组分(如甲醇、乙醇、乙二醇甲醚、水等物质)经冷凝器冷凝后,进入回流罐。而乙二醇在常压下沸点为197.3℃,最终在脱醇塔C塔精馏后留在塔釜。

表1 脱醇塔C塔的操作条件

(2)改造措施。将脱醇塔B塔来的釜液,经脱醇塔B釜液泵加压后,进入脱醇塔C塔,在改变工艺操作条件的前提下,将塔内轻组分从塔顶精馏排出至脱水塔,而塔釜乙二醇送至脱酯塔,脱酯塔顶出来的汽相进入脱酯塔顶冷凝器管程,被壳程脱醇塔循环釜液冷却到95℃,冷凝后的液体进入脱酯塔顶回流罐,从脱酯塔顶冷凝器出来的不凝气进入脱酯塔顶尾冷器的壳程,被管程的循环水冷却53℃,冷凝下来的液体进入尾冷器出料罐,不凝气进入脱酯塔尾冷器的壳程,被管程的冷冻水冷却到18℃,冷凝后的液体进入尾冷器出料罐,脱酯塔顶回流罐中的溶液经过脱酯塔回流泵加压后,一部分送入脱酯塔的顶部作回流液,另一部分送入回收塔。脱酯塔顶尾冷器出料罐中的溶液经过脱酯塔顶尾冷器出料泵加压后,一部分送入回流罐,另一部分送入回收塔。同时,通过控制回收塔塔顶温度在90~120℃之间,将乙二醇浓缩至98%后返回脱酯塔回流罐,实现乙二醇的回收再利用,使乙二醇产品回收率达到98%以上,提高产品产量。脱酯塔改造后流程见图8。

图8 脱酯塔改造后流程

2.3 乙二醇品质问题及改造措施

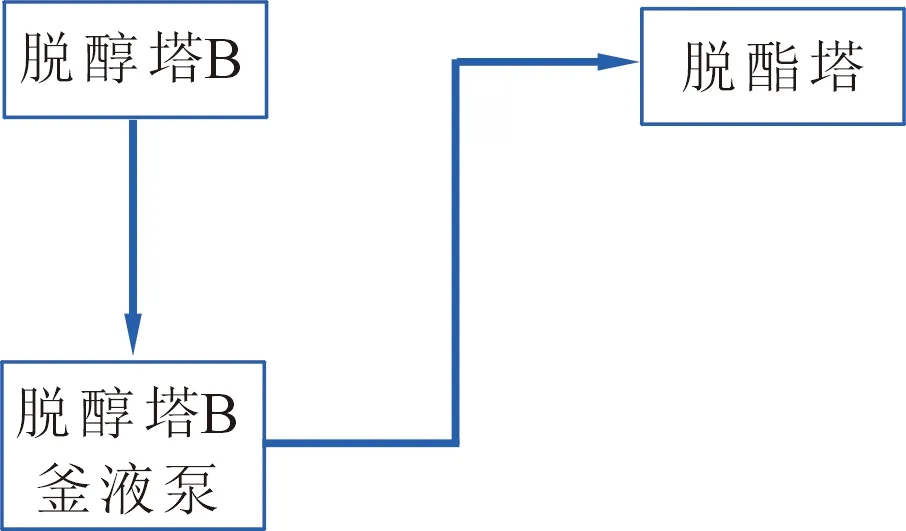

(1)脱醇塔的设计缺陷。在乙二醇装置原工艺流程基础上,脱醇塔B塔釜的物料中含有微量甲醇、乙醇、水、乙二醇甲醚、1,2-丁二醇、乙二醇等物质,进入脱酯塔后,从塔顶将轻组分及杂质排出系统,这些杂质增大了脱酯塔的运行负荷,而且脱酯塔的运行情况及塔釜杂质含量的多少直接影响到产品精馏塔的正常运行和产品品质。由于1,2-丁二醇和乙二醇沸点很相近,不容易分离,脱酯塔塔釜的1,2-丁二醇容易进入精馏塔,导致乙二醇产品中1,2-丁二醇含量高,产品纯度经常低于99.8%,不能满足优等品指标。同时,一些影响产品透光率的杂质进入精馏塔,造成乙二醇产品透光率低,220nm处透光率在75%(优等品指标不小于75%)左右波动,275nm处透光率一直低于88%(优等品指标不小于92%)。脱醇塔改造前流程见图9。

图9 脱醇塔改造前流程

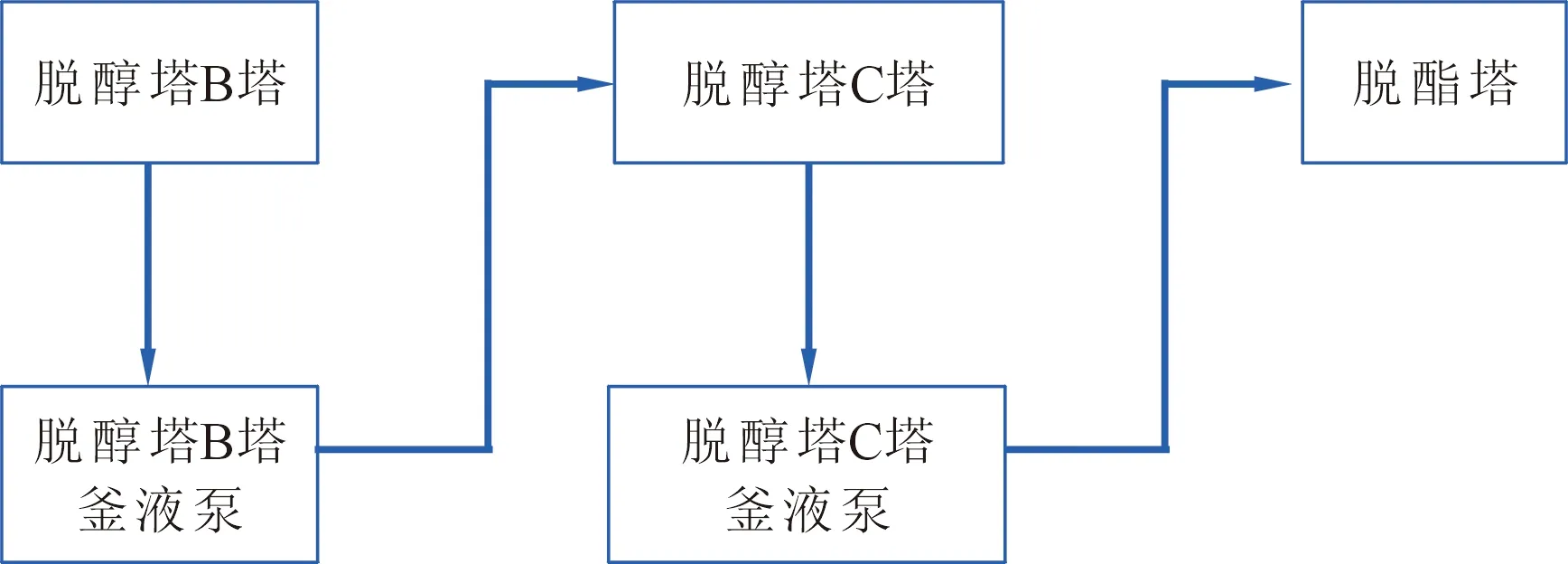

(2)改造措施。脱醇塔B塔釜的物料先进入脱醇塔C塔进行精馏,其中,甲醇、乙醇等杂质优先从脱醇塔C塔顶排出系统,保证了脱酯塔进料的纯净度,进一步减轻了脱酯塔的运行负荷,提高了脱酯塔塔釜物料的品质。同时,脱酯塔顶富含1,2-丁二醇的物料被送至回收塔进行处理,乙二醇被回收利用,1,2-丁二醇和其他杂质被排至杂醇罐,最终实现了精馏塔侧线乙二醇纯度在99.9%以上,乙二醇透光率在82%(220nm)、94%(275nm)、100%(350nm)。脱醇塔改造后流程见图10。

图10 脱醇塔改造后流程

2.4 管道设备问题及改造措施

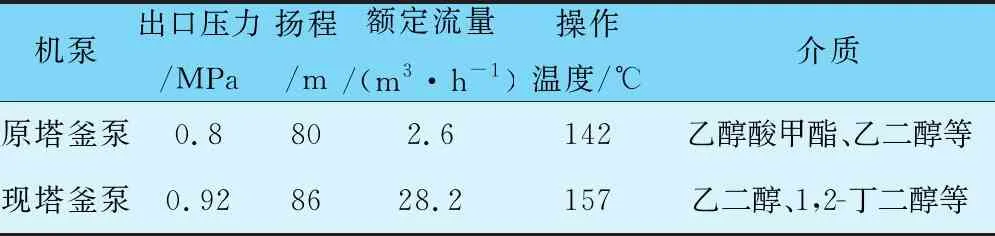

原设计中脱醇塔C塔额定进料流量为6.48m3/h,而经过流程优化后其额定进料流量33.7m3/h,该进料量是原来的5倍。因此,对脱醇塔C塔的相关管道(脱醇塔C塔原始进料管线直径为50mm,脱醇塔C塔塔釜出料管线直径为50mm,塔釜泵出料管线管径40mm)及设备需重新进行选型,否则将不能满足正常生产的需要。

(2)改造措施。为保证管道流量可以满足生产需要,经设计单位核算后,将进料管线由50mm改为150mm,将塔釜出料管线由50mm改为150mm,将机泵出口管线由40mm改为100mm。设备机泵也进行了更换,具体参数见表2。

表2 设备机泵更换参数

通过设备更换,满足了脱醇塔C塔向脱酯塔进料的要求。

2.5 工艺参数问题及改造措施

(1)由于煤制乙二醇技术首次进行工业化生产,因此在生产过程中存在较多问题,且实际生产中与原设计物料组成存在明显差异,而精馏技术的主要依据是不同组分间相对挥发度的不同和沸点的差异,在塔盘或填料上发生传质传热过程,实现组分间的分离。目前,由于物料组成差异明显,因此,在操作中需要根据实际情况进行操作。

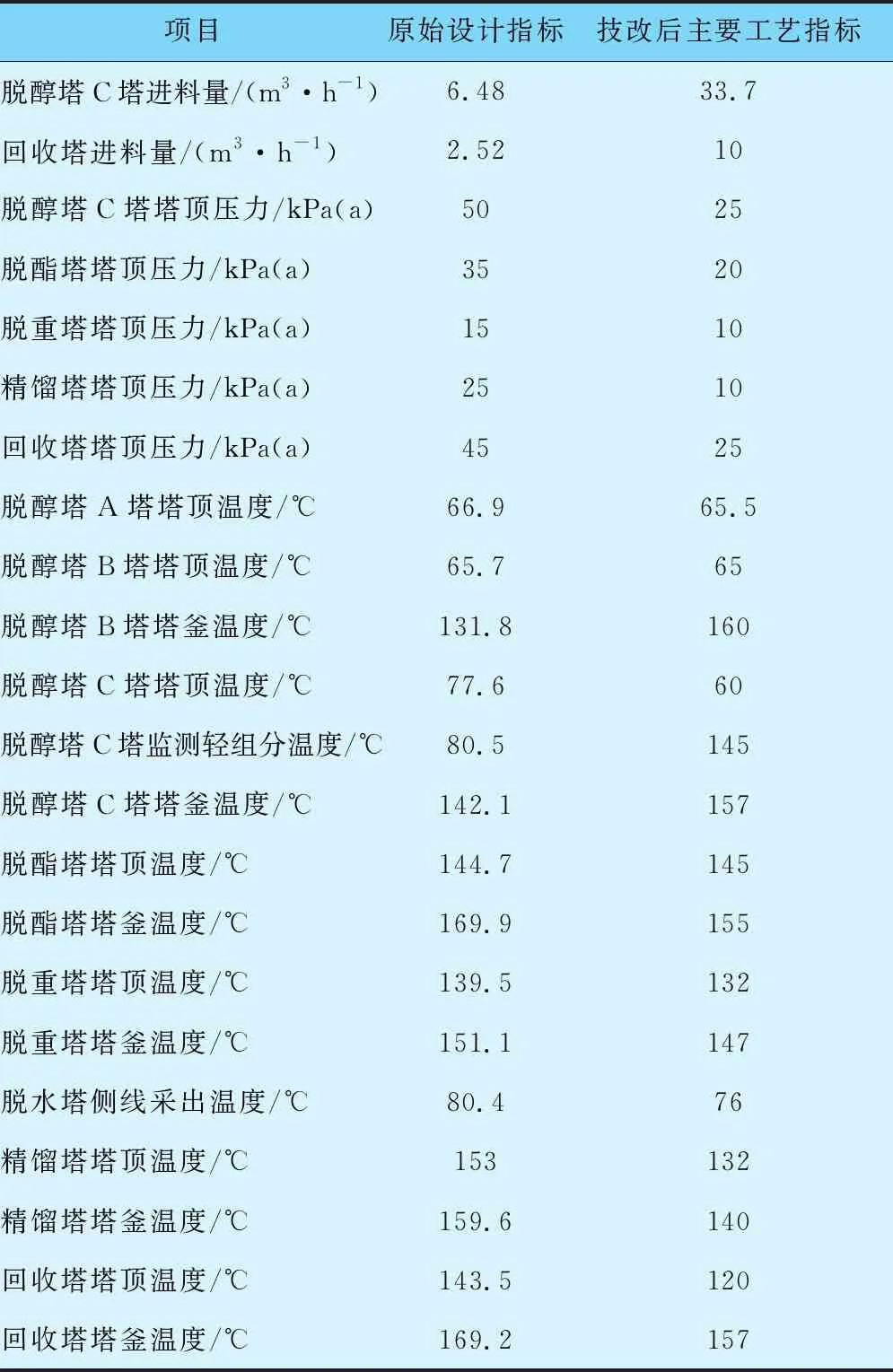

(2)改造措施。为了保证生产稳定运行以及产品质量可靠,经过分析集团公司其他乙二醇投产企业的生产及操作条件,并结合自身生产经验,经优化操作总结出新的工艺指标,具体数据见表3。

表3 改造后的工艺指标

3 产生的效益

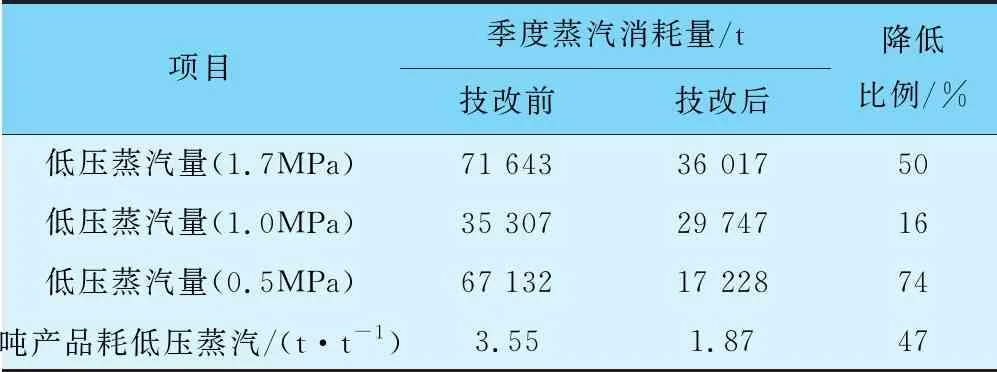

(1)乙二醇精馏装置工艺技术路线经优化前后能耗数据的对比见表4。

表4 乙二醇精馏装置工艺技术路线优化前后能耗数据的对比

乙二醇精馏装置工艺技术路线优化后,乙二醇精馏装置吨产品耗低压蒸汽量由原来的3.55t下降至1.87t,吨产品耗低压蒸汽消耗量整体下降了47%,大大降低了乙二醇精馏装置蒸汽消耗量,提高了装置的整体能效水平。

同时,优化乙二醇精馏装置工艺技术路线后,根据装置全年消耗数据对比,可节省低压蒸汽约25t/h,按照每吨蒸汽150元进行计算,可降低生产成本3 000万元/a。

(2)脱水塔侧线只采出乙醇产品单独储存和销售,可回收乙醇5t/d,按照平均价格2 000元/t计算,可增加收入约412.5万元/a。

(3)脱重塔塔釜重组分单独储存和销售,可产重组分5t/d,按照平均价格750元/t计算,可增加收入112.5万元/a。

(4)通过工艺操作的优化,将回收塔回收的乙二醇返回前系统,避免乙二醇浪费,有效提高了产品收率。装置按照90%的负荷稳定运行,可回收乙二醇25t/d,按照乙二醇平均价格5 000元/t计算,可增加收入约3 750万元/a。

(5)通过以上分级回收,每天减少杂醇中有机物产量为5t乙醇、5t重组分、25t乙二醇,共计35t,按轻组分杂醇中50%水含量计算,共计减少杂醇70t/d,每年按330d生产计算,每年可减少轻组分杂醇23 100t,资源得到有效利用,降低物料消耗。

综上所述,乙二醇精馏装置能效提升研究项目可为企业带来7 275万元/a的收益。

4 结语

龙宇煤化工在乙二醇精馏装置能效提升方面进行了流程优化、技术升级改造,解决了设计缺陷问题,提高了产品纯度和收率,降低装置能耗,经济效益可观,在国内同类装置能效提升方面有较大推广价值。