10 kV配电避雷器大电流冲击耐受能力影响因素研究

2022-10-24王陆璐黄佳瑞左中秋

王陆璐,黄佳瑞,陈 立,万 克,左中秋

(中国电力科学研究院有限公司,武汉 430074)

0 引言

为响应“双碳”的发展战略目标,国网各机构对于供电安全可靠性提出了更高的要求。避雷器作为不可缺少的重要防护设备,其性能直接关系到线路和设备的安全可靠运行。GB/T 11032标准是无间隙金属氧化物避雷器的核心标准,其中规定避雷器的大电流冲击耐受试验在其核心元件电阻片制成的热比例单元或介电特性比例单元上进行。但在实际工程以及国网、南网到货检验中,已经多次发现通过型式试验的避雷器并不能通过整支避雷器的大电流冲击耐受试验[1]。目前输电线路中50%以上的雷击故障是由线路避雷器耐受大电流冲击失效引起的,整支避雷器耐受大电流冲击后出现炸裂、鼓包,严重降低输电线路安全运行的可靠性,尤其在地闪密度较大的区域,线路绕击雷更为频发,避雷器的可靠动作是线路稳定运行的重要保障。

国内已有少量关于配网避雷器整支大电流冲击耐受能力研究的报道,研究发现配网避雷器的大电流冲击耐受能力极差,整支避雷器的试验通过率非常低。初步研究认为:波形较陡的大电流冲击对避雷器的不同介质界面的介电性能要求很高,而配电避雷器由于成本原因,内部界面加工工艺普遍不高,导致配电避雷器无法耐受大电流冲击[2-15]。

实际上,避雷器的大电流冲击耐受性能除了与其核心元件电阻片性能有关,还与整支避雷器的其他属性密切相关[16-20]。目前对于GB/T 11032-2020标准规定的介电特性比例单元试品、避雷器用电阻片以及整支避雷器本身在大电流冲击下的性能比较还未见报道。因此,为了明晰导致整支避雷器4/10 μs大电流冲击耐受失效的原因,检验标准规定的大电流冲击耐受试验试品等价性,提升入网避雷器质量。笔者以10 kV配电系统用瓷外套、复合外套避雷器为研究对象,采用试验手段研究其核心元件电阻片、介电特性比例单元及整支避雷器的大电流冲击耐受能力;对比不同结构的配电避雷器耐受大电流冲击的能力,分析影响10 kV配电避雷器大电流冲击耐受能力的因素,从而为优化避雷器的试验标准,为电网用户选择性能优良的避雷器提供技术支撑[21-28]。

1 配电避雷器的典型结构

配电系统用避雷器的结构主要由以下几个组部件组成:1)金属氧化物电阻片柱;2)电气绝缘及机械支撑绝缘件;3)瓷外套或复合外套;4)端部电极、接线端子等其他金具。按照外套材质分类,避雷器可分为瓷套避雷器和复合外套避雷器。配电系统用瓷外套避雷器的结构相对单一,金属氧化物电阻片柱由几根绝缘拉杆固定形成芯体,芯体与瓷外套之间有气体空间。配电系统用复合外套避雷器的结构相对瓷外套更丰富一些,主要可以分为以下3种设计结构:

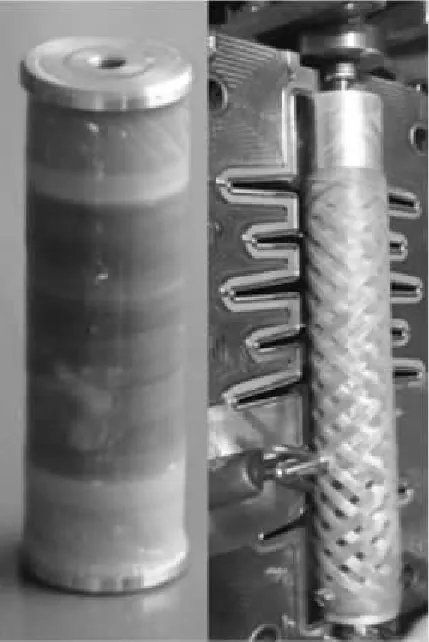

1)管型设计

管型设计的避雷器内部有封闭的气体空间,可以设置独立的密封系统和压力释放装置,外套为空心复合绝缘子(由环氧玻璃丝管、复合材料伞套及法兰组成)。外部伞套可直接模压在环氧玻璃丝管上,或者伞套作为部件,采用某种工艺套接在环氧玻璃丝管外部。避雷器的内部结构和介质通常与瓷外套避雷器类似,其典型结构见图1。

图1 管型设计避雷器内部结构Fig.1 Internal structure of tubular design arrester

2)缠绕型设计

缠绕型设计的避雷器机械支撑部分使用玻璃纤维增强塑料(FRP)缠绕型结构,见图2。可以用环氧树脂浸透玻璃丝,也可以用预浸渍网、浸渍带缠绕在电阻片柱上,然后高温固化而成。所制成的缠绕管,可以完全包裹电阻片柱(可以预留薄弱点,例如网格式缠绕等,以保证在避雷器过载时外套能够迅速撕裂,快速释放短路能量),也可以预留“窗口”。也可以用一个预制的FRP管套在电阻片柱上,两者之间的空隙可用绝缘材料进行填充。

图2 缠绕型设计避雷器内部结构Fig.2 Internal structure of winding design arrester

3)笼型设计

通过玻璃纤维增强塑料(FRP)制成的网或棒或板将金属氧化物电阻片柱固定。电阻片本身即作为机械支持结构的一部分,而FRP形成一个开放的笼子。另外还可能再用环氧玻璃丝带缠绕玻璃钢笼子以增加机械强度,改善短路性能。外部硅橡胶伞裙直接模压在模件上,其笼型结构见图3。

图3 笼型设计避雷器内部结构Fig.3 Internal structure of cage design arrester

2 试品要求及试验方法

2.1 标准规定的试品要求

GB/T 11032-2020标准要求大电流冲击耐受试验的试品可以是介电特性比例单元或整支避雷器。经调研发现,受试验条件限制,目前型式试验、到货抽检试验中并未在整支避雷器上完成大电流冲击耐受试验,而是在介电特性比例单元或电阻片上进行的。标准规定介电特性比例单元要能够完全还原整支避雷器的材料介电特性,其截面尺寸、材料及内部结构应与避雷器一致,包括电阻片、外套和支撑结构等[1]。该比例单元在截面尺寸、材料等方面应是避雷器的复制,其应包含机械支撑结构,以及在避雷器中分布安装的部件(如支撑件和垫片),电阻片芯体周围应有与避雷器内部相同的介质。避雷器制造厂在制备这种介电特性比例单元样品时往往存在困惑,不知如何实现,或制作的介电特性比例单元并不规范,不满足标准要求。而直接使用电阻片作为试品则更不满足GB/T 11032-2020标准对于避雷器大电流冲击耐受试验的样品要求。

大电流冲击耐受试验除了考核电阻片的耐受能力外,更是对避雷器内部两个接触面耐受性能的考核。这两个介质接触面分别是:1)金属氧化物与绝缘釉面间的接触面。电阻片的结构是由金属氧化物部分和绝缘釉部分构成;2)电阻片侧面釉与绝缘材料的接触面。当这两个接触面存在缺陷时,避雷器就难以通过大电流冲击耐受试验。使用电阻片进行试验仅考核了接触面1)的耐受性能,忽视了接触面2)的存在。以标准的介电特性比例单元和整支避雷器作为样品才能实现对全部两种接触面的考核。

为了充分研究影响配电避雷器大电流冲击耐受能力的因素,试品采用以下几类:1)整支避雷器,包括瓷外套和复合外套避雷器两种,其中复合外套避雷器又包含管型、缠绕型和笼型3种设计;2)电阻片;3)介电特性比例单元(严格按标准制备)。按照标准分类,避雷器内部有气体通道结构的为设计A,无气体通道的实心结构为设计B。瓷套、复合套管型属于设计A,复合套缠绕型、笼型属于设计B。缠绕型结构的复合外套避雷器对应的介电特性比例单元结构示意见图4。

图4 介电特性比例单元结构示意图(缠绕型结构避雷器)Fig.4 Schematic diagram of proportional element structure of dielectrically prorated section for winding structure arrester

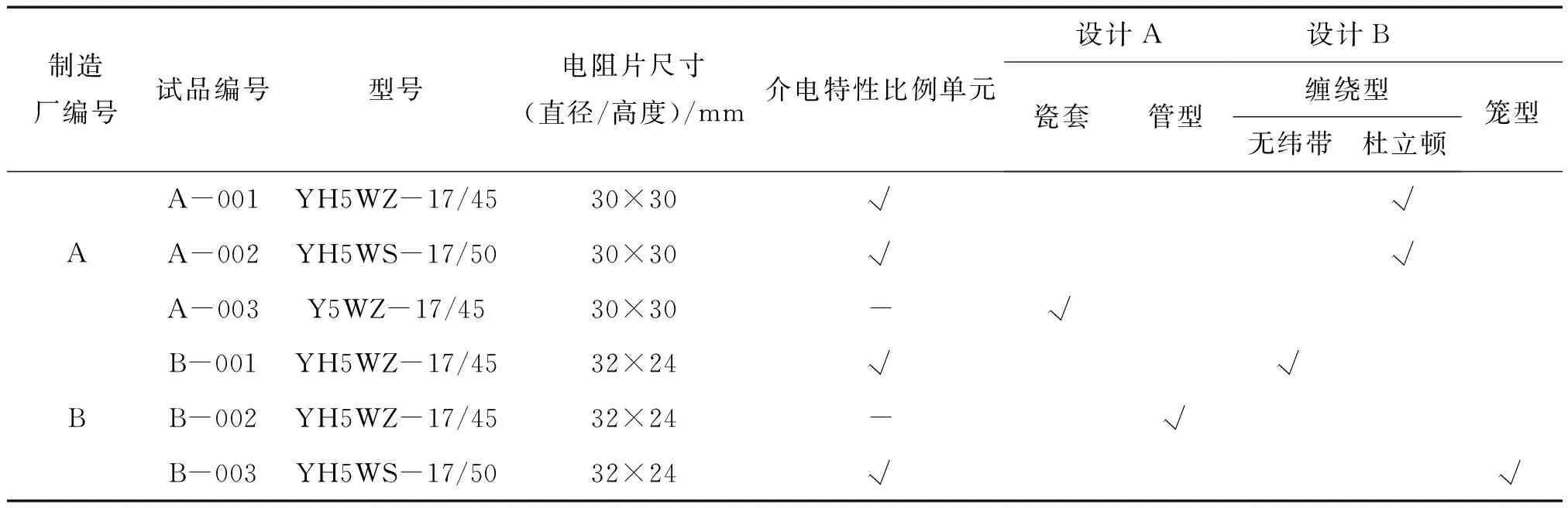

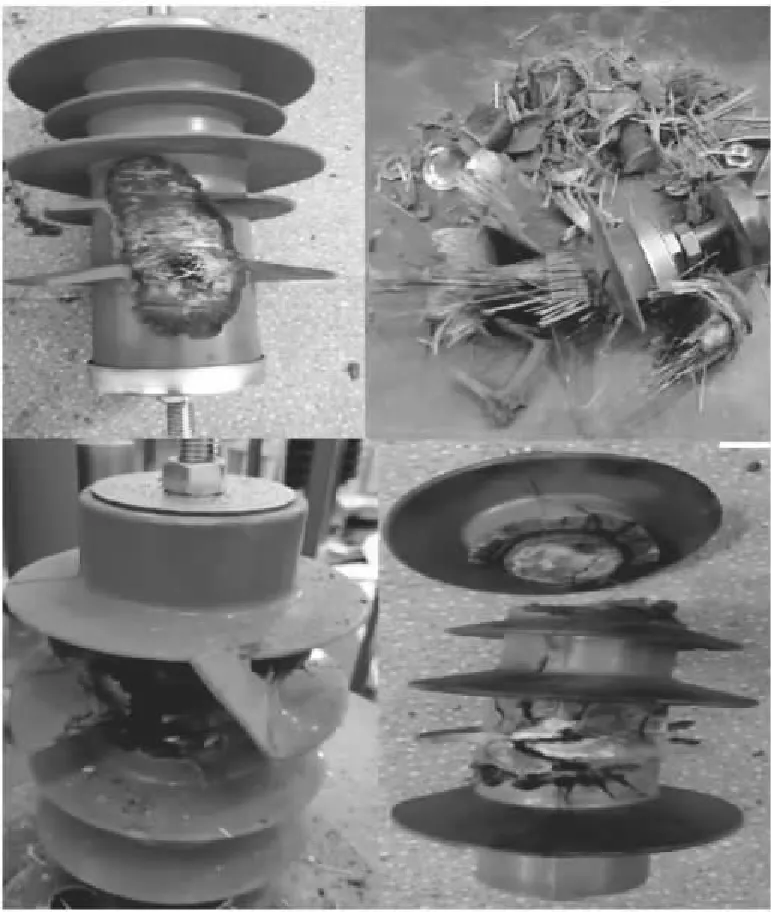

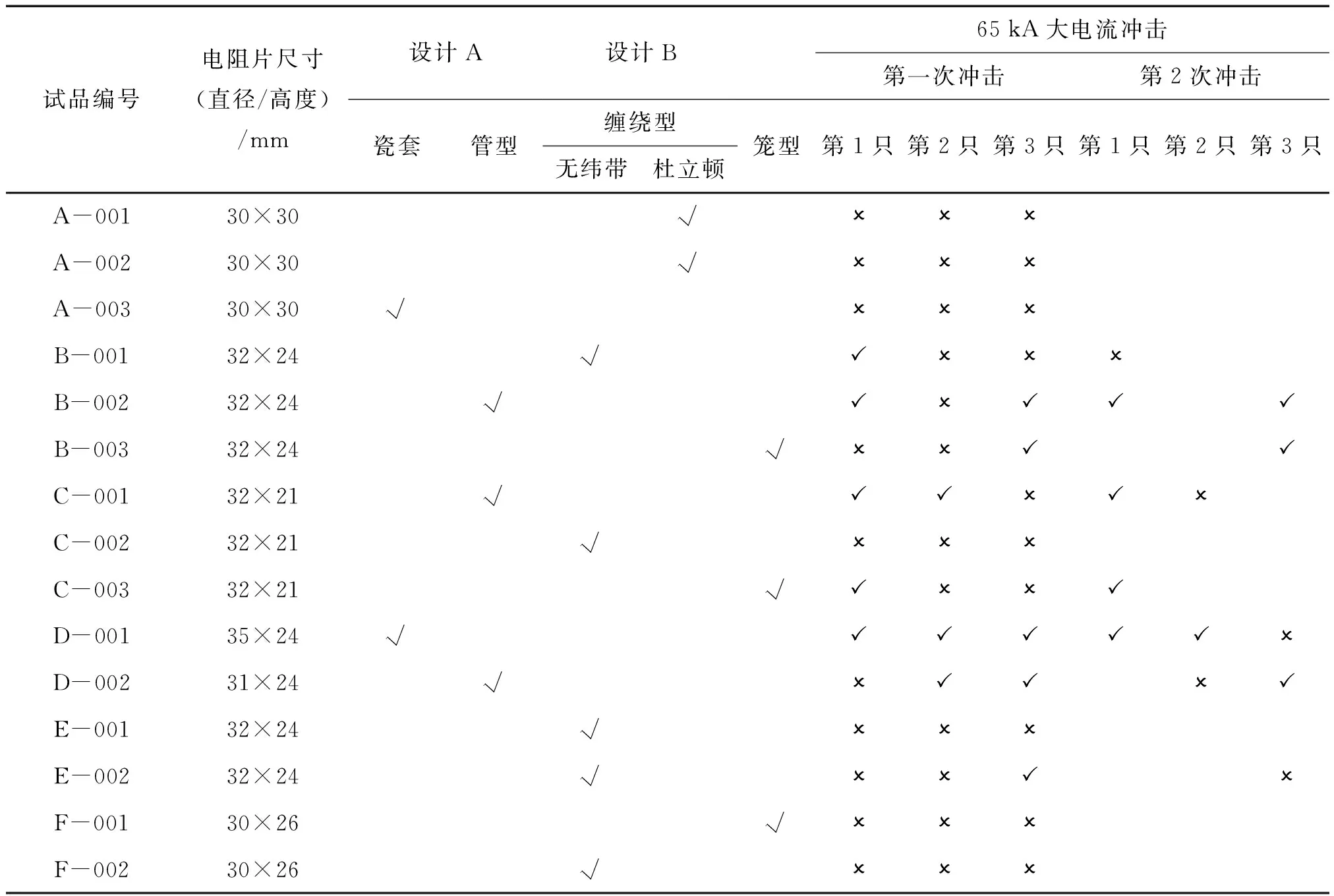

试验选用参与过国网公司投标的A~F共6家制造厂生产共15种避雷器及其电阻片、介电特性比例单元为试品进大电流冲击耐受试验,试品信息见表1。对比不同结构的整支配电避雷器的耐受性能;对比整支避雷器、介电特性比例单元及其电阻片三者作为试验样品的大电流耐受性能差异。

表1 试品信息表Table 1 Test samples information sheet

续表1

2.2 试验方法

15种整支避雷器,每种采用3只试品进行试验。每只试品需耐受两次65 kA 4/10 μs大电流冲击,不应出现击穿、闪络等损坏,两次冲击之间试品应冷却到环境温度。试验前后测量每只试品的标称放电电流残压,其变化率不超过±5%。试验在环境温度20 ℃±15 K下进行。

同一制造厂生产的同规格电阻片为相同试品,6家企业共计7种电阻片试品,同样每种电阻片采用3只进行上述程序的试验。

由于瓷外套和管型复合外套避雷器中的电阻片不与其他材料直接接触,电阻片周围介质为空气或氮气,其介电特性比例单元可用电阻片本身替代。而缠绕型、笼型设计的复合外套避雷器需按要求制作介电特性比例单元进行试验,在表1中已标出。6家制造厂共计10种介电特性比例单元试品,同样每种比例单元采用3只试品进行上述程序的试验。

3 试验结果及分析

3.1 整支避雷器试验结果

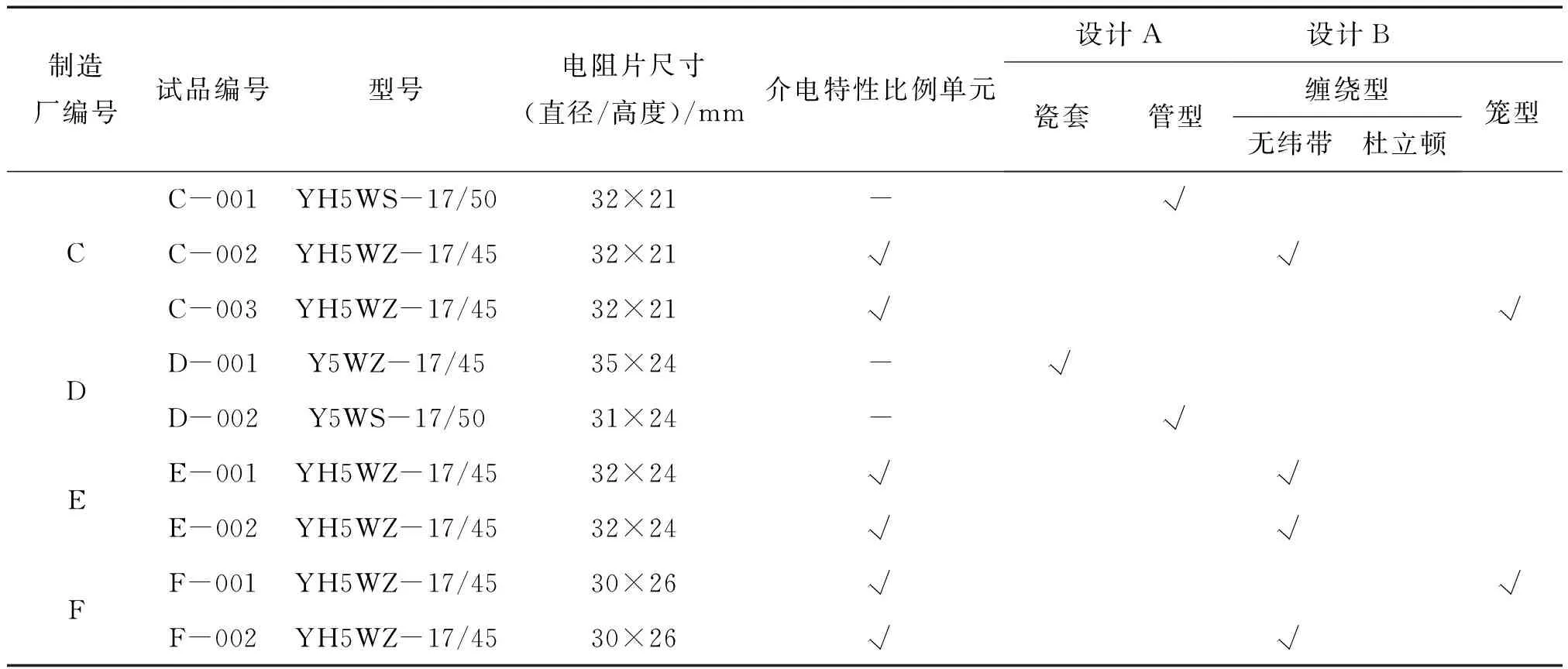

15种共45只避雷器的65 kA大电流冲击耐受试验结果见表2。A企业避雷器包含复合外套杜立顿缠绕型和瓷外套型两种结构,电阻片规格均为30×30 mm,3种类型试品全部在第一次大电流冲击时炸裂损坏,无法进行第二次大电流冲击。B企业的B-002管型避雷器有两只试品通过试验,B-003笼型避雷器有一只试品通过试验,B-001无纬带缠绕型避雷器均未通过大电流试验,其中有1只试品耐受了1次大电流冲击。C企业的C-001管型避雷器和C-003笼型结构避雷器各有1只试品通过试验,C-002无纬带缠绕型避雷器均未通过大电流试验。D企业的D-001瓷套避雷器有2只通过试验,D-002复合外套管型避雷器有1只通过试验。E企业两种无纬带缠绕型避雷器均未通过试验。F企业的无纬带缠绕型和笼型避雷器也均未通过试验。未通过试验的避雷器均发生了不同程度的炸裂损坏,见图5。

图5 试验中避雷器损坏照片Fig.5 The photos of the arrester damage during the tests

由表2可知,杜立顿缠绕型复合外套避雷器的大电流通过率为0,瓷套结构避雷器的试验通过率为33.33%,无纬带缠绕型复合外套避雷器的试验通过率为0,管型复合外套避雷器的试验通过率为44.44%,笼型复合外套避雷器的试验通过率为22.22%。表2中“×”表示未通过,“√”表示通过,下同。

表2 整支避雷器大电流冲击耐受试验结果Table 2 High current impulse withstand test results of the whole arrester

3.2 介电特性比例单元试验结果

设计B类避雷器的10种共30只介电特性比例单元的65 kA大电流冲击耐受试验结果见表3。全部试品均未能耐受两次大电流冲击,其中缠绕型结构的比例单元和整支避雷器一样,试验通过率为0;笼型结构的比例单元试验通过率也为0,低于笼型整支避雷器的试验通过率。

表3 介电特性比例单元大电流冲击耐受试验结果Table 3 The high current impulse withstand test results of dielectrically prorated section

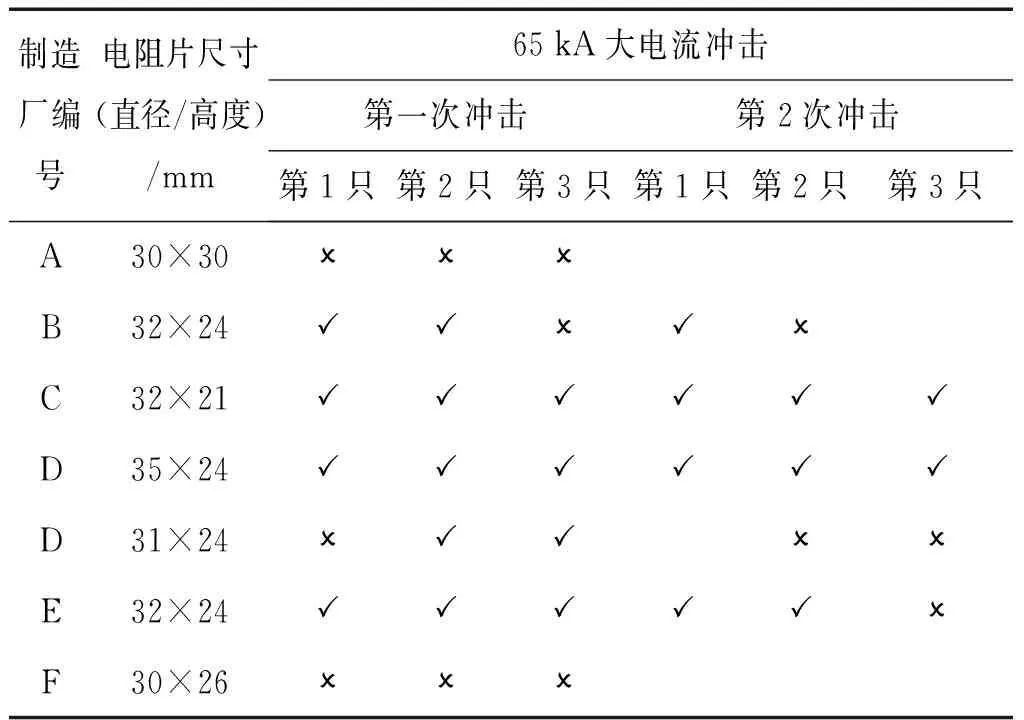

3.3 电阻片试验结果

6家企业共7种电阻片的大电流冲击耐受试验结果见表4。从表中可以看出规格为30×30 mm和30×26 mm的电阻片全部未通过65 kA大电流冲击试验,规格为35×24 mm的电阻片全部通过试验,B企业和E企业生产的规格为32×24 mm电阻片分别有1只和2只通过试验, C企业生产的规格为32×21 mm电阻片全部通过试验,D企业生产的规格为31×24 mm电阻片有两片耐受了第一次大电流冲击,但在第二次冲击时全部损坏。

表4 电阻片大电流冲击耐受试验结果Table 4 The high current impulse withstand test results of resistors

3.4 大电流冲击耐受试验试品等价性分析

从上述试验结果可见,设计B结构的整支避雷器、介电特性比例单元及其电阻片3种试品表现出的大电流冲击耐受能力不同。电阻片的65 kA大电流冲击耐受能力明显优于介电特性比例单元和整支避雷器。其原因在于介电特性比例单元和整支避雷器在结构上除了有电阻片外,还包含有与电阻片紧密相接的绝缘介质材料、外套、机械支撑结构等,这些介质和材料的大电流耐受能力和制作工艺对试品整体的大电流耐受性能起着重要作用。因此,仅用电阻片大电流耐受能力来验证避雷器的耐受能力是不科学、不等价的。对于设计A结构的避雷器,因该结构内的电阻片不与其他材料紧密相接,电阻片周围包裹的是空气或氮气,因此这种类型的避雷器大电流冲击耐受性能可用其电阻片性能表征。

设计B结构的介电特性比例单元的试验结果与其整支避雷器的试验结果相接近,仅笼型结构的比例单元试验通过率低于笼型整支避雷器。满足GB/T 11032标准要求的介电特性比例单元在结构、工艺上与整支避雷器相同,能够代表整支避雷器的大电流耐受性能,但这种介电特性比例单元制备较麻烦,需要单独开模具制作,费时费力且利用率不高。尤其笼型结构避雷器的比例单元需要在小尺寸内还原整支避雷器的笼型结构,制作难度更大,制作工艺不良反而会降低介电特性比例单元的试验通过率。因此,对于10 kV配电避雷器,在试验条件允许的情况下,直接采用整支避雷器作为大电流冲击耐受试验试品是最科学且经济的。

3.5 整支避雷器大电流冲击耐受影响因素分析

通过试验结果可以看出,整支避雷器的大电流冲击耐受能力受两方面因素制约:1)电阻片尺寸及工艺;2)内部多种材料接触面处理的工艺。

从试验数据上看,电阻片直径小于32 mm的避雷器,无论试验采用的是哪种类型的试品,其通过率都非常低,尤其规格为30×30 mm、30×26 mm的试品没有通过任何一次65 kA的大电流冲击考核。规格为32×24 mm的试品试验通过率优于直径32 mm以下的,但不同制造厂生产的试品也存在性能差异。电阻片的金属氧化物配方、工艺及侧面绝缘釉的涂布工艺都对电阻片的大电流耐受性能有重要影响。电阻片规格为35×24 mm的试品试验通过率较好,电阻片全部通过试验,其整支避雷器仅有1次耐受大电流冲击失败。因此,对于10 kV配电避雷器耐受65 kA大电流冲击的要求,选用电阻片直径在32 mm及以上是更为稳妥的。

从不同结构的整支避雷器试验结果分析:设计A类避雷器的大电流耐受能力明显高于设计B类;设计B类中的笼型结构避雷器优于缠绕型结构避雷器,其中杜立顿缠绕型结构避雷器的大电流耐受能力最差。其原因主要是设计A类结构避雷器中的电阻片不直接紧密地与固体绝缘材料或外套接触,而是有空气或氮气等将电阻片与固体介质材料隔开,减少了介质材料与电阻片交界面直接耐受大电流冲击的问题。设计B类避雷器,尤其是缠绕型避雷器中的环氧玻璃丝带及绝缘浸渍胶通过压紧缠绕工艺包裹在电阻片柱外层,填充了电阻片芯体与复合外套之间的空间,这种结构对工艺要求非常高,如环氧材料与电阻片侧面釉之间的接触不密实,存在孔隙等缺陷,当大电流通过时,这些孔隙就可能发生放电闪络,导致避雷器损坏炸裂。笼型结构避雷器采用了注胶成型工艺,但其制造过程中主要依靠高压真空注胶技术完成,介质材料交界面间的孔隙性缺陷问题较缠绕型小,但该问题仍然存在。

综上,电阻片直径大于等于32 mm的设计A类整支避雷器的大电流冲击耐受能力更有保障,缠绕型结构避雷器的大电流耐受能力最差。

4 结论

1) 10 kV配电避雷器大电流冲击耐受能力的主要影响因素:①电阻片尺寸及工艺;②内部多种介质的接触面处理工艺。

2)对于10 kV配电避雷器在大电流冲击耐受能力方面,选择电阻片直径不小于32 mm的设计A类整支避雷器较设计B类避雷器(同电阻片尺寸时)更有保障;电阻片尺寸及其工艺相同的条件,缠绕型结构避雷器的大电流冲击耐受能力相对其他结构较差。

3)目前国内技术水平下,10 kV配电避雷器用直径小于30 mm的电阻片无法通过大电流冲击耐受试验。

4)采用电阻片作为避雷器的大电流冲击耐受试验样品不具备等价性。对于10 kV配电避雷器,采用整支避雷器本身作为大电流冲击耐受试验试品是最科学、经济的。