电磁阀响应时间测试装置系统设计

2022-10-24石建民

石建民,刘 坤

(1.西安交通大学,陕西 西安 710049; 2.西安交通大学 自动化科学与工程学院,陕西 西安 710049)

1 概 述

电磁阀是由线圈与阀体两部分组成,线圈通电产生电磁力,驱动阀体动作,从而实现气体或者液体通路的通、断功能。电磁阀在电力、汽车、机车、航空航天等工业领域有着广泛的应用。电磁阀的一个主要指标就是响应时间,为了测试响应时间就需要对电磁阀的闭合与断开进行控制,系统的连接示意图如图1所示。

图1 系统连接图

一般的电磁阀线圈输出电压的控制方式有继电器输出控制与功率管输出控制,由于电磁阀是感性负载在断开时会产生很高的反电动势,这会造成继电器触点的拉弧从而极大地减少其使用寿命。这种控制一般都是固定电压输出,也有基于PLC来控制电磁阀的方式。像图2中输出的要求简单地使用继电器或PLC是没法实现的。

本装置主要适用于图1这种变电压的输出要求,给出了详细的控制电路与相应的软件要点,并且在输出控制时避免继电器的触点拉弧,从而极大地延长了装置寿命。本装置具有输出短路保护,可以在μs级检测到有短路现象并且以μs级的速度断开输出电压,从而保护内部电路避免损坏,提高了装置的可靠性,极大地减少因意外短路故障给用户带来的不必要的麻烦与损失,从而提高生产效率。

电磁阀的响应时间是一个比较重要的参数,在提高电磁阀的响应时间方面已经进行了大量的研究[1-5]。冉振华等[6]做了电磁阀响应时间的参数影响性研究,而在测试响应时间方面国内也有大量的研究[7-11],如用示波器捕捉辅助读数的方法[8-11]、自动采集读取数据的方法[7,9-10],电磁阀的响应时间对控制对象的影响也有相关的研究[12-14],这些都说明了电磁阀的响应时间是比较重要的一个参数。该文介绍了一种电磁阀的控制装置,通过这个控制装置就可以测试电磁阀的响应时间,检验电磁阀是否合格,介绍了测试装置的组成,原理,软硬件的设计。

该文所做的电磁阀通断控制不是一个固定的电压加载到电磁阀的线圈上,把开始加到电磁阀线圈上的电压叫吸合电压,吸合电压持续一定时间后切换到保持电压,在整个过程中测试电磁阀的响应时间,吸合电压比保持电压高。

测试装置供电是220VAC50Hz,电磁阀最大电流是2 A,测试装置设置有电源开关——控制装置的电源通断,电源指示灯,测试输出指示灯,启动按钮,停止按钮,输出端子,串口。

电磁阀的控制按照控制电压波形进行,如图2所示。从吸合到保持有一个切换过程的控制,这个切换过程不能使用继电器切换,因为继电器在切换时有5 ms~10 ms的切换间隙,这种间隙会对电磁阀的吸合造成很大影响,会使电磁阀断开,从而造成误动作,所以用继电器切换的方法行不通。

装置还考虑了输出短路保护,以免造成永久性损坏故障。

软件采用C语言编程,系统中的上位机通过串口[15-17]命令可以对测试装置进行管理:控制测试装置的启动、停止,设置启动持续时间参数。

本装置通过测试运行,表现出性能稳定、可靠、操作简单的特点,运行以来没有出现故障,表明这种设计是比较成功的。

2 原理与设计

2.1 输出的时序与电平要求

如图2所示,按下启动按钮时开始输出电压25 V,并持续150 ms~200 ms,然后将输出电压降到17 V~17.5 V之间并保持到结束,结束时间由人工控制。

图2 输出的电平与时序

把150 ms~200 ms这个时间称为启动保持时间T0,可以通过上位机串口命令改变。

2.2 硬件设计

2.2.1 系统框图

系统采用MCU[18]作为时序与操作等逻辑控制,输入电压是220VAC50Hz,使用一个标准的电源模块并且可调整电压输出,电源模块输出,24 V/2 A,24 V调整到25 V输出,控制电磁阀的通断,通过降压到5 V给MCU供电。具体结构框图见图3。

图3 系统结构框图

2.2.2 电源模块及稳压

电源模块使用一个24 V/2 A输出可调整的标准电源模块,17 V稳压使用LT1084[19]的调整管来实现,调整Rp1使得输出电压UO在带载情况下满足17 V~17.5 V,一般取中间值17.25 V,5 V电压通过一个三端稳压器7805实现,7805的输入使用稳压过的17 V。

如图4所示,R13,R19采用1%精度的电阻比普通的电阻输出电压的稳定性好一些,如果使用0.1%的电阻也是一个很好的办法,稳定度更高,调整RP1使得输出电压到17 V。

图4 稳压电路

2.2.3 电源切换控制

当按下测试启动按钮时,输出25 V,持续时间150 ms~200 ms,本装置设置到160 ms输出,然后将电压切换到17 V继续输出,直到按下停止按钮后切断输出。

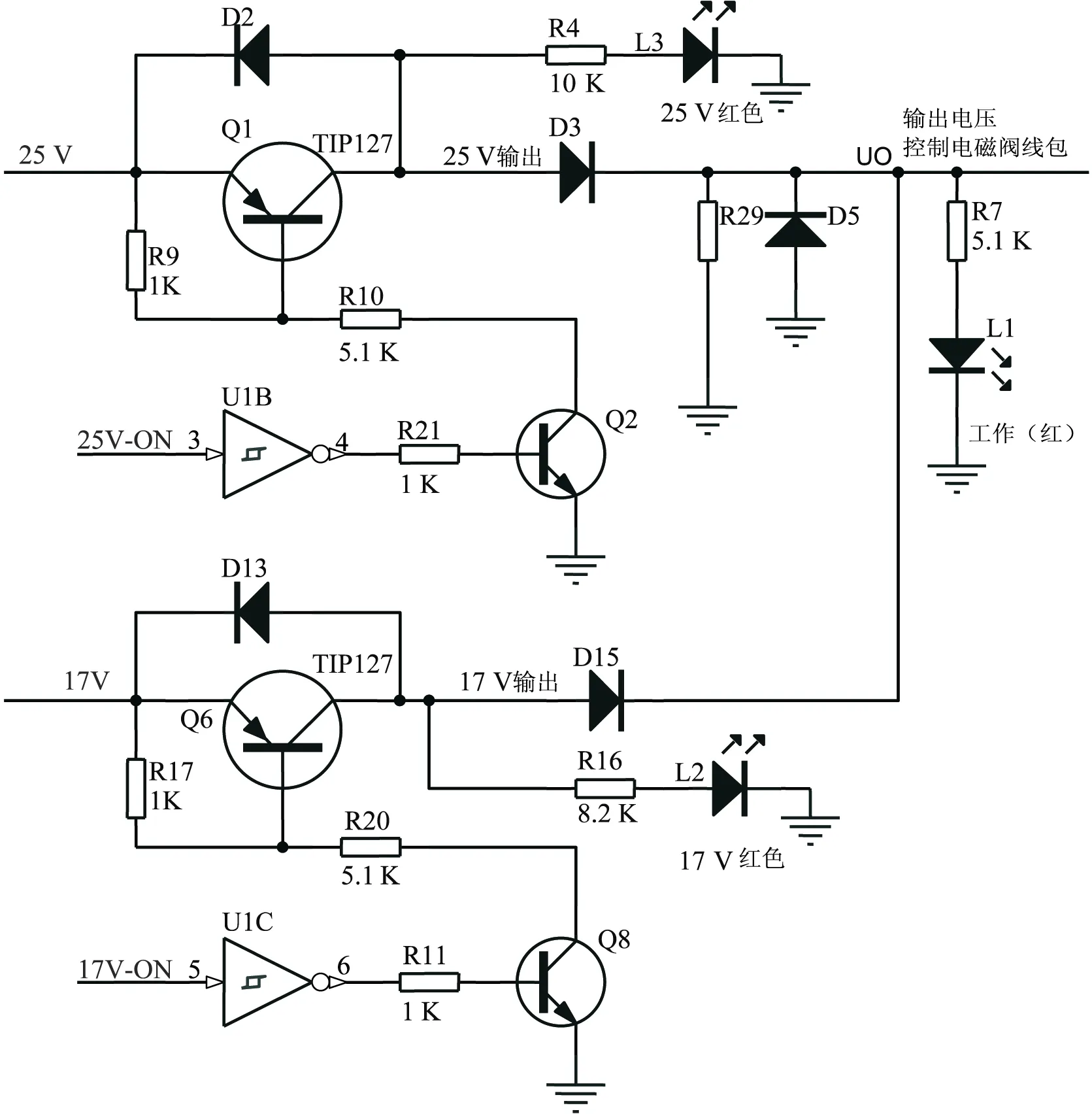

25 V与17 V的切换采用大功率达林顿PNP管输出,采用无缝电压切换方式。控制电路如图5所示。

图5 电压输出切换控制

如图5所示,控制逻辑如表1所示,表中0、1分别表示低电平与高电平,对应实际的控制电压就是0 V与5 V。

表1 电压输出逻辑控制

控制过程:25 V输出时,先给17V-ON信号高电平(5 V),Q8截止,Q6截止,17 V的电压禁止输出,然后给25V-ON信号低电平(0 V),Q2导通,Q1导通,25 V输出到UO。系统定时160 ms后,切换到17 V输出:17V-ON低电平(0 V),25V-ON信号高电平(5 V),Q2截止,Q1截止,25 V禁止输出,Q8导通,Q6导通,17 V的电压输出到UO。

对应C语言的程序如下:

sbit b25V_ON=P1^0; //定义25 V输出信号控制脚为P10,0:输出信号,1:断开

sbit b17V_ON=P1^1; //定义17 V输出信号控制脚为P11,0:输出信号,1:断开

……

25 V输出时的控制语句:

b17V_ON = 1;//17 V断开

b25V_ON = 0;//输出25 V信号

17 V输出时的语句:

b17V_ON = 0;//17 V输出

_nop_();//空语句

_nop_();

_nop_();

25V_ON = 1;//25V信号断开

17 V输出时为何要这么控制?从图2中知道要求25 V切换到17 V,所以先将17 V接通,空语句是等待电压输出稳定一下,都准备好了最后将25 V断开,这时17 V就接上了,类似于运动场的接力跑模式,接棒人先要准备好接棒,传棒人才能松手,不然棒就掉到地上了。这就是程序中的细节。

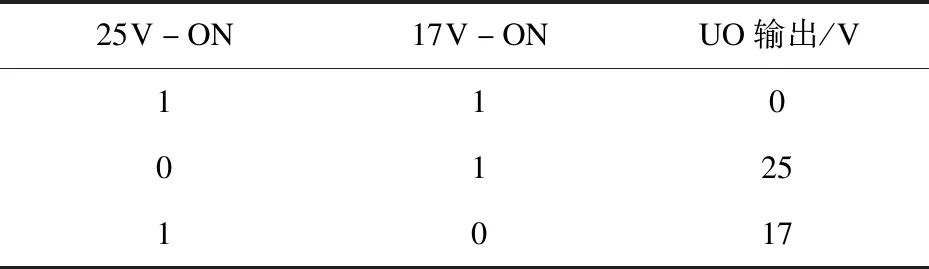

2.2.4 输出控制

输出采用图6的方式,分为电压输出、电磁阀续流保护两部分电路。R1,Z1,Z3与R2,Z2,Z4组成一个电磁阀线包的续流电路,这个是客户特意要求的形式。Z3,Z4是100 V的稳压管,因此在切断输出电压时线包上会产生超过100 V的反向电压。如果直接断开K1继电器的输出,这时就会在继电器的触点上拉弧,运行的次数多了继电器触点就会不可靠,就要更换继电器。为了解决这个问题,专门做了由Q3,Q7以及Z6,R14,Z5,R18,R22,R23组成的保护电路,这样就不会在K1继电器的触点上拉弧了,使用寿命大大增加。

图6 输出控制

CZ3是主板上的插座,直接用线接到测试装置的面板接线端子上,在面板上接电磁阀的线包两端。

吸合控制逻辑:首先给OUT-ON信号低电平(0 V),Q5导通,继电器K1吸合,UO电压加载到CZ3的1脚(也就是电磁阀线包的一端),再给OUT-GND信号低电平(0 V),Q7截止,Q3导通,CZ3的2脚接地(电磁阀的另一端接地),此时电磁阀线包加电,电磁阀吸合动作。

断开控制逻辑:首先给OUT-GND信号高电平(5 V),Q7导通,Q3截止,CZ3的2脚与GND断开,电磁阀的线包开始续流产生反向高电压,延迟10 ms~50 ms等待线包能量释放完毕,再给OUT-ON信号高电平(5 V),Q5截止,继电器K1释放断开,UO电压与CZ3的1脚切断,此时电磁阀线包彻底失电,电磁阀释放。

延迟时间可以根据不同电磁阀进行实际测量能量释放时间,从而调整合适的延迟时间。

图6中Z6,Z5是对Q3的冗余保护,Z6选择150 V的瞬态二极管,Z5选择12 V的稳压管,这样可以极大提高Q3的可靠性。

C程序如下:

sbit bOUT_GND = P1^2;//GND控制脚为P12,0:导通,1:断开

sbit bOUT_ON = P1^3;//继电器控制脚为P13,0:吸合输出信号,1:释放断开

接通控制:

bOUT_ON =0; //继电器吸合

……等待10 ms,继电器吸合动作完成

bOUT_GND = 0;//GND接通

断开控制:

bOUT_GND = 1;//GND断开

……等待10 ms~50 ms电磁阀续流结束

bOUT_ON = 1;//继电器释放,断开输出

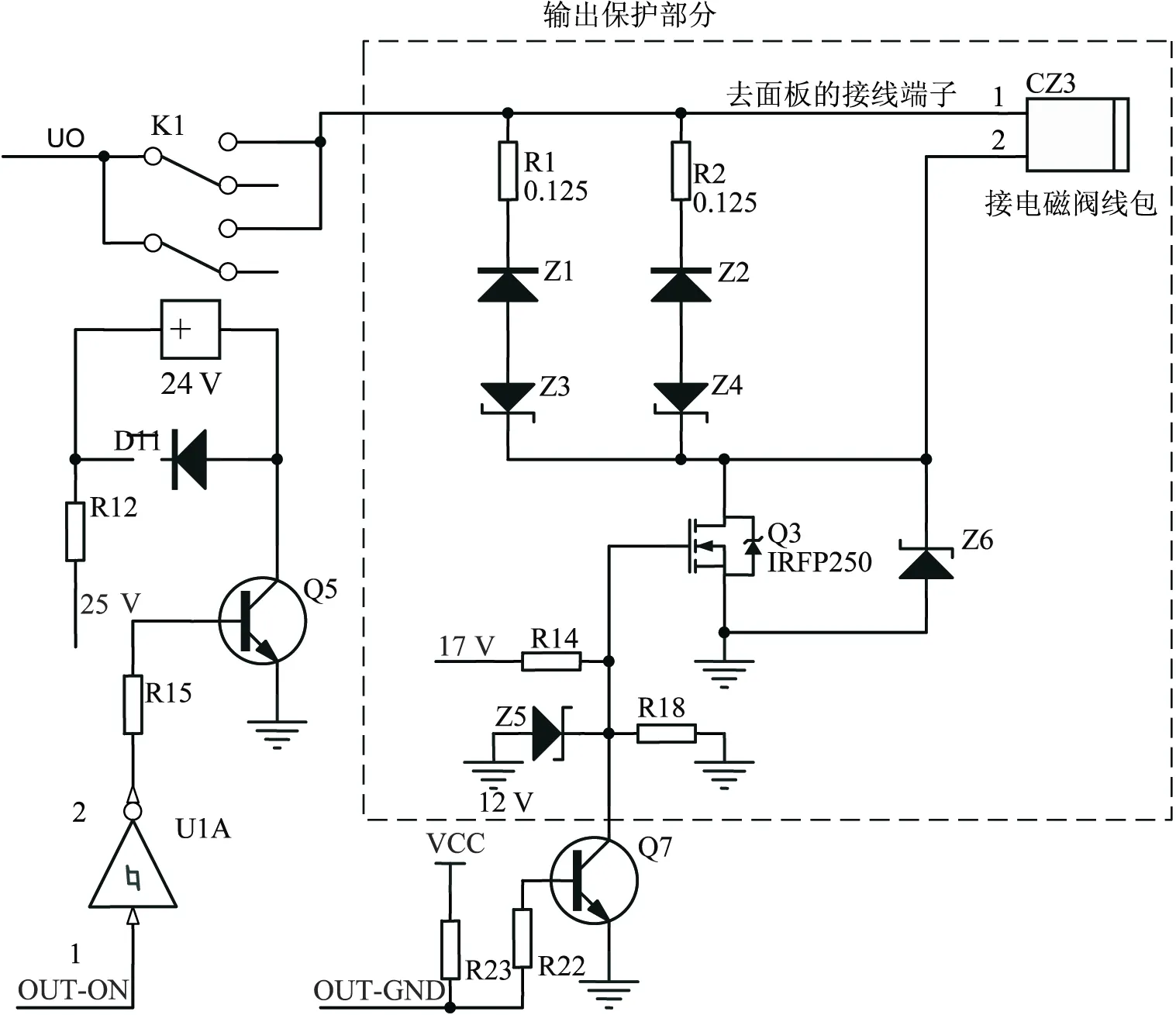

2.2.5 短路保护

输出如果没有短路保护的话,可能造成器件损坏,从而引起设备故障,保护电路如图7所示。

图7 输出短路保护

保护原理:D21选择12 V的稳压管(1N4742A),当UO输出时(25 V或17 V),Q31导通,Short_CHK信号为低电平(0 V),如果输出短路也就是UO瞬间为0 V时,Q31截止,Short_CHK信号为高电平(5 V),当检测到高电平时及时切断输出电压,参照图6的电路,置OUT-ON与OUT-GND同时高电平,瞬间就将输出切断了,同时将蜂鸣器报警信号Short_Alarm置低电平(0 V),蜂鸣器蜂鸣报警提醒,解除报警时按下面板上的停止测试按钮即可。

短路检测也可以采用电平门限检测芯片,要注意芯片的最高承受电压,不要因过压损坏芯片导致检测电路失效。

C程序如下:

sbit bSHORT_CHK = P1^4;//短路检测脚为P14,0:正常,1:短路。

sbit bAlarm_OUT = P1^5;//报警输出脚为P15, 0:报警,1:正常

短路检测与控制:

if (bSHORT_CHK == 1) //输出短路

{

bOUT_GND = 1;//GND断开

bOUT_ON = 1;//继电器释放

b25V_ON = 1;//断开25 V信号

b17V_ON = 1;//断开17 V信号

bAlarm_OUT = 0;//报警输出

}

2.2.6 其他设计及注意事项

装置的控制采用C语言编程的MCU完成,装置前面板设置两个按钮,一个启动(绿色),一个停止(红色),串口接口使用标准的RS232芯片,接口放置在后面板,由于MCU在上电复位时IO口输出高电平,为了避免复位时IO引起误动作,在需要的电路中加入反相器,如图6中U1A,图7中的U1D,如果没有反相器的话,上电复位中就会发生输出继电器K1吸合一下然后释放,蜂鸣器LS1就会鸣叫一声。

2.3 软件设计

2.3.1 MCU软件设计

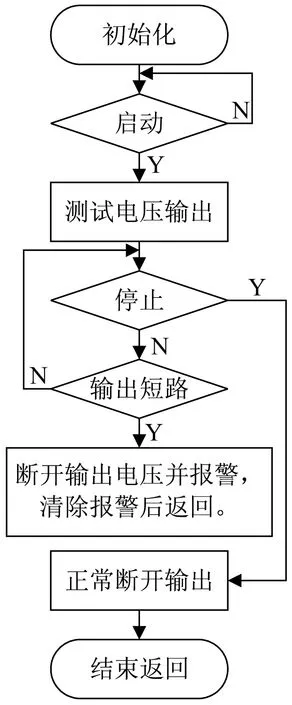

系统加电后初始化处理,初始化结束后查询启动按钮是否按下,按下后输出测试电压,等待停止按钮按下后测试结束,同时查询输出是否短路,若短路则执行短路保护程序,切断输出电压并报警,按下停止按钮后解除报警,测试结束。

按键启动与停止与串口命令的启动与停止是或的关系,可以串口启动,按键停止,反之亦然。

串口接收解码在串口中断里完成。

软件循环查询一次的耗时非常短,大约是μs级别的,速度已经足够快,因此在本系统中短路保护使用了查询方法而没有使用中断模式。软件使用C语言编程,便于阅读,修改。

软件的主流程如图8所示。

图8 软件主流程

2.3.2 上位机软件设计

上位机软件采用VB设计,串口协议为1位起始位,8位数据位,1位停止位,无奇偶校验,一帧数据10 bit。具体串口通信协议如下:

启动:A,1,START,Z

停止:A,2,STOP,Z

启动保持时间T0:A,3,nnn,Z

均用可见的ASCII传输,nnn为3字节数字,“A”为开始字节,“Z”为结束字节。启动命令为字符串“A1STARTZ”,停止命令为“A2STOPZ”,T0字符串举例“A3090Z”(对应90 ms),“A3230Z”(对应230 ms)。

用可见的ASCII的好处是用通用的串口调试程序直接发送命令变得非常方便。

3 实 验

设备的实物照片如图9所示。

图9 实物外形照片

面板介绍:

(1)电源指示灯:供电后亮起;

(2)工作指示灯:测试时亮起,短路报警时快闪;

(3)启动按钮:按下后输出电压开始测试;

(4)停止按钮:按下后测试结束;输出短路报警后,按下停止按钮解除报警;

(5)输出接线端子:1+与1-监视输出电压波形,3+与3-接电磁阀线包,采样电阻可以检测线路的电流。

电源输入、串口接口在装置的后面板上。

图10是线包在断电时续流产生的反向电压,纵向是电压值,每格20 V,横向是时间,每格2 ms,从示波器上可以看出,在断开的瞬间反向电压高达100多伏,约1 ms的时间被续流及稳压电路吸收,此后开始下降,从断开到大部分的能量释放大约持续时间是2 ms,大约6 ms~8 ms后基本释放完毕。这个测试数据可以作为软件编程时的时间控制,能延长继电器的寿命。

图10 线包电压断开时的电压波形

4 结束语

该文给出的软硬件实用、可靠,完全满足了客户提出的要求,在续流保护与短路保护做了很好的处理,避免意外损坏,延长了设备的使用寿命。串口接口使得改变启动保持时间T0变得容易,通过客户的测试与验证,完全满足要求,已经投入了实际使用。

对于不同的电压等级,介绍的电路只需做一些适当的调整就可以满足实际要求,控制用C语言编程可读性好,灵活性方便。

本装置可以应用于汽车、机车、电力、航空航天等使用电磁阀的领域。本装置在输出保护时反应快速,避免不必要的损伤。本装置由于运行稳定,故障率极低,可以为客户节省时间,提高生产效率,节省运行成本,可靠的硬件与灵活的软件使得本装置使用起来简单顺手、方便舒心。