化学成分及变形量对TA10 超大规格锻件组织、性能的影响

2022-10-24供稿张起乔恩利岳旭党鹏

供稿|张起,乔恩利,岳旭,党鹏

内容导读

研究了Mo、Ni、Fe、O 等元素的含量及不同的变形量对TA10 超大规格锻件组织和性能的影响,结果表明,随着变形量的增加,心部温升效应明显,合金初生α 相及β 转变组织粗化,力学性能降低,提高合金及杂质元素的含量,可明显改变组织形貌,提高横向力学性能,但造成塑性的降低和强烈的各向异性,因此,当采取合金及杂质元素较低的配料方案及较适宜的变形量,可获得均衡、稳定的显微组织和横、纵向力学性能的最佳匹配。

钛及钛合金作为一种性能优异的新材料,因具有比强度高、优良的耐腐蚀性及较高的耐热性等优点得到了广泛应用,与不锈钢等耐腐蚀性金属材料相比,钛在抗氯离子腐蚀能力方面极强,但实践证明,工业纯钛在高温高浓度的氯化物中容易发生严重的间隙腐蚀,因此研制出Ti-Pd 合金,Ti-Pd 合金相比于工业纯钛,抗腐蚀性能尤其是在高温高浓度氯化物抗间隙腐蚀的能力有显著提高,但合金元素Pd 异常昂贵,生产成本很,为替代昂贵的Ti-Pd 合金,美国于20 世纪70 年代研制了Ti-0.3Mo-0.8Ni合金,即TA10 合金,TA10 钛合金抗腐蚀性能接近Ti-Pd 合金,由于该合金内少量的Mo、Ni 存在,使之具有良好的加工性能和综合机械性能[1],且成本相对低廉,在化学工业、石油工业、海洋工程等部门得到了广泛的应用,是制造高温、高压、高腐蚀工况下工作的管路、法兰、弯头、三通等零件的优良材料。

随着化工、石油等行业的发展,尤其是发达国家深海油气田项目的开展,在原材料具备良好的抗腐蚀性能的条件下,对材料力学性能提出较高的要求,并且零件向大型化方向发展,这就需要原材料生产厂家进一步挖掘材料潜力,提高锻件生产技术,掌握超大规格锻件组织性能控制方法。本文研究了横截面积超过520 mm×560 mm,质量达800 kg的超大规格TA10 锻件化学成分及变形量与组织性能关系,旨在得到优化的化学成分和锻造工艺的匹配,为实际产品的生产提供理论依据。

试验材料与方法

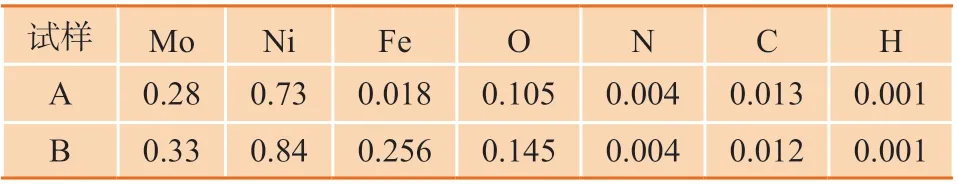

试验采用新疆湘润新材料科技有限公司生产的TA10 铸锭,按2 种方案配料,经真空自耗电弧炉2 次熔炼,熔炼完成后从铸锭中部取样,进行成分分析,各元素含量见表1,可以看出,试样A 中Mo、Ni、Fe、O 等合金元素及杂质元素含量均较低,试样B 提高了主要合金元素和杂质元素的含量,引入较多量杂质元素的Fe。

表1 TA10 铸锭各元素的(质量分数) %

锻件采用符合AMS2750E 要求的四级炉(炉温均匀性±14 °C)进行加热及热处理,在45 MN 快锻机上锻造,铸锭经由相变点上镦拔开坯,然后进行相变点下多火次镦粗—拔长锻造,变形速度60 mm/s,每次镦粗变形量分别为30%、40%、50%,终锻温度控制在650~700 °C,锻后坯料经600 °C 保温3 h,空冷后,分别从方坯的最心部切取横纵向拉伸及显微组织试样,取样位置见图1,经数控车床按ASTM E8 要求加工成φ12.5 mm 的标准拉伸试样,采用CMT5205 电子拉伸试验机测定拉伸性能,采用舜宇光学ICX41M 倒置式金相显微镜观察显微组织。

结果与讨论

化学成分及变形量对显微组织的影响

化学成分及变形量对TA10 超大规格锻件的显微组织有明显影响,溶质原子含量较低时,初生α 相有长大、合并的现象,变形量越大,该现象越明显,并且在较大变形量时,从β 转变组织中析出少量次生α 相。提高合金元素及杂质元素的含量,初生α 相细化,但随着变形量的增加,β 转变组织相应增加,从β 转变组织中析出的次生α 相厚度不断增加,纵向组织呈明显的带状分布。

氧属于间隙型α 稳定元素,铁属于共析型β 稳定元素,铁在β 钛中最大固溶度为25%,在α 钛中的最大固溶度为0.5%,由此可见铁作为杂质元素添加进钛合金,质量分数控制在0.3%以内时,也能完全固溶于α 相中,且铁元素属于慢共析元素,本身不易发生共析反应,因此,微量铁元素的加入,难以增加β 相含量或形成共析产物,对合金的组织结构几乎没有影响,但随着铁、氧含量的增加,可以增强固溶强化的效果,并且对热加工过程中组织演变起到一定作用。

科研人员利用有限元模拟,对镦粗过程应变场、温度场有较为深入的研究,文献[2]指出,平板间镦粗剧烈变形区的等效应变高,温升高,当变形温度与变形速度相同时,随着压下量的增加,温升相应增加,该锻件最小散热厚度达300 mm,在钛合金低导热性作用下,镦粗后心部热量散失很慢,并且由于镦粗变形量大,其后续后拔长过程变形量也相应增大,更进一步增加了心部的温升,故随着镦粗变形量的增大,锻造过程中锻件心部会产生明显的温升效应,锻件心部开始发生α→β 相变,变形量越大,温升越剧烈,转变成的β 相越多。图2 和图3分别为A 成分经相变点下不同镦粗变形量生产锻件的显微组织,可以看出,初生α 相晶界不明显,晶粒有一定程度的合并现象,且随着变形量的增加初生α 相晶粒合并现象加重,这是由于锻件经过变形后,变形给予的储能与温升均较大,且锻件规格本身较大,随后的冷却过程较为缓慢,有一定的炉冷效应,初生α 相先以消耗周边β 相的机制长大,但当相变达到平衡后,组织中储能较小,长时间保温(缓冷)时,在界面张力作用下通过晶界迁移机制完成长大[3]。

图4 和图5 分别为B 试样经相变点下不同镦粗变形量生产锻件的显微组织,可以看出,B 试样锻件初生α 相晶粒更细小,并且无论变形量多少,初生α 相晶界完整,这是由于β 转变组织中析出相对较多的次生α 相,次生α 相有明显的长大趋势,阻碍了初生α 相的长大。

对比A 试样和B 试样显微组织,A 试样合金变形量较小时,锻件心部横纵向显微组织为等轴初生α 相+少量β 转变组织,其中纵向显微组织中初生α 相和β 转变组织均有一定程度的拉长,β 转变组织内无次生α 相析出,随着镦粗变形量的增加,β 转变组织含量增加,且β 转变组织中析出短棒状的次生α 相,镦粗变形量越大,次生α 相含量越高,片层厚度越大,但总的析出量及片层厚度均有限,纵向组织中初生α 相及β 转变组织拉长越明显。B 试样合金横向显微组织均为等轴初生α 相+β 转变组织,30%变形时即出现短棒状次生α 相,随着镦粗变形量的增加,初生α 相含量减少,β 转变组织增加,其中次生α 相数量、片层厚度与长度急剧增加,至50%变形时,次生α 相面积分数超过50%,且呈现片层状网篮交织排列。纵向显微组织中α 相和β 转变组织均有明显拉长,呈带状分布,拉长程度不随镦粗变形量的变化而变化。对于β 转变组织中次生α 相形成的原因,可以认为由以下2 种因素作用,一是由于变形量的增加,增加了储能和温升,二是由于溶质原子造成的晶格畸变,为次生α 相的形核创造了条件,溶质原子含量越高,晶格畸变越严重,β→α 转变时次生α 形核率越高,故溶质原子含量低且变形量不足,系统供给能量不足以支持次生α 相形核,以初生α 相的长大为主。对于次生α 相长大并且呈相互垂直分布的原因,可以认为α 到β 相转变时取向关系严格受Burgers 取向关系约束,而β 相到α 相的转变过程中最多有12 个不同取向,但实际转变过程中有重要的变量选择,晶界α 相首先形核,并依赖于临近的β 相取向[4],压力加工过程中由于变形参数的不同,特定取向也有所不同,并且由于内部晶界的几何取向的限制,α 相只能向固定的方向生长[5],更进一步限制了其生长的方向。最后由于锻件自身的缓冷作用,导致次生α 相片层均较厚。

化学成分及变形量对力学性能的影响

两种试样的横、纵向室温拉伸各项指标的变化趋势见图6,可以看出,A、B 两种试样的锻件强度随变形量的增加而减少,塑性指标A 试样明显高于B 试样,但B 试样在小变形量下的横向强度、塑性均达到最高,各向异性明显。

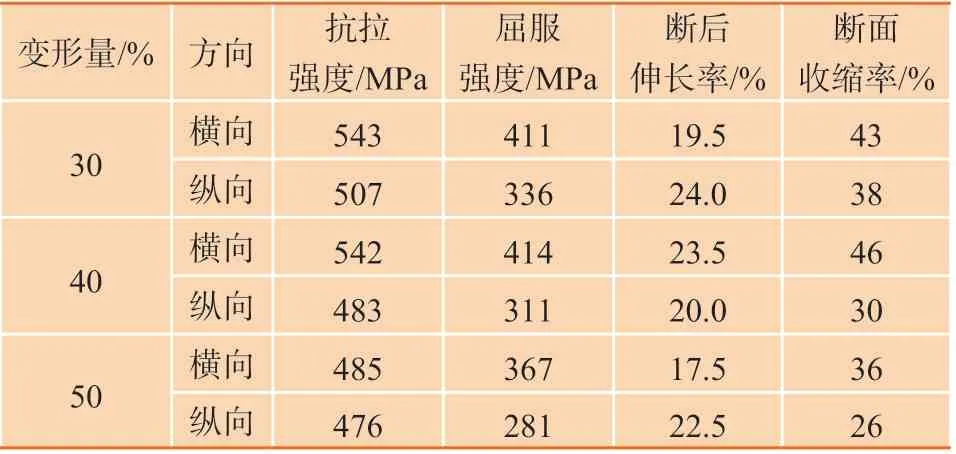

A 试样不同镦粗变形量锻件的室温拉伸性能见表2,可以看出溶质原子含量较低时,随着镦粗变形量的增加,锻件抗拉强度略微下降,屈服强度显著下降,根据柯垂尔理论,溶质原子对位错的钉扎作用是影响屈服强度的关键因素,合金中存在少量的β 相稳定元素Fe、Mo、Ni,作为溶质原子稳定下来的平衡态的β 相沿晶界分布,并在晶界β 相中偏聚,对位错钉扎作用较强,但随着晶界的合并消失,导致晶界对位错运动阻碍作用减弱甚至消失,晶界强化作用减弱,导致过早屈服,抗拉强度也随之减弱。而在不小于40% 变形量下,纵向强度较低,有一定的各向异性,从图2 和图3 可以看出,横向显微组织等轴化较好,晶界合并效应没有纵向明显,因此对强度有一定的提高作用。A 试样塑性指标在不同变形量的情况下变化不大,可以认为塑性指标基本不随变形量的变化而变化。

表2 A 试样锻件的横纵向室温拉伸性能

B 试样不同镦粗变形量锻件的室温拉伸性能见表3,溶质原子含量较高时,较小的镦粗变形量可使产品的横向力学性能有明显提高,这是由于Ti 的原子半径为0.147 nm,Fe 的原子半径为0.127 nm,二者差异较为明显,因此,当钛合金中Fe、Mo、Ni 等溶质原子含量增多时,原子半径差异使其晶格畸变能增加,在变形过程中晶粒内部可动位错的滑移阻力增大,因而合金的强度提高。加入少量β 稳定元素Fe、Mo、Ni,一方面,晶界增多,使晶粒细化,在同样变形量下,变形分散在更多的晶界和晶粒内进行,变形更均匀,引起的应力集中减小;另一方面,β 相的滑移系较α 相多,有利于位错的滑移和攀移。因此,增加β 稳定元素含量有利于提高钛合金的塑性[6],从过往研究结果及生产实际来看,O 含量的增加对提高钛及钛合金的强度有明显作用,但会使塑性急剧下降,由于O 含量的提高,使合金塑性明显下降,导致B 试样的塑性不如A 试样。与横向拉伸性能相比,锻件纵向抗拉强度较低,屈服强度严重降低,塑性指标也有一定的差异,各向异性严重,与纵向组织呈带状分布有明显对应关系,这主要是因为α 相密排六方结构的固有特性,变形后产生晶体学织构,再结晶退火后更加显著[7],随着镦粗变形量增加到50%,横纵向强度、塑性均急剧降低,这是由于厚度较大的片层状次生α 相含量增加导致的。

表3 B 试样锻件的横纵向室温拉伸性能

结论

(1)由于温升效应,提高变形量,将导致晶粒粗化,β 转变组织含量增加,次生片状α 相增厚,室温拉伸性能降低。

(2)提高合金元素及杂质元素的含量,更易形成β 转变组织,初生α 相含量、尺寸减小,纵向组织呈明显的带状分布,锻件的横向力学性能提升明显,但造成塑性下降及强烈的各向异性。

(3)对于超大规格TA10 锻件生产,综合考虑温升、散热及变形因素,为保证心部性能,铸锭制备时将合金元素和杂质元素控制在较低水平,镦粗变形量控制在30%,可获得均衡、稳定的显微组织和横、纵向力学性能的最佳匹配。