基于OPENSEEs的螺栓连接预制装配剪力墙简化建模方法

2022-10-24赵剑姜绍飞连晟航李翔

赵剑 ,姜绍飞,连晟航,李翔

(1.福州大学土木工程学院, 福建 福州 350108; 2.福建工程学院土木工程学院, 福建 福州 350118)

0 引言

预制装配钢筋混凝土结构按照连接方式可分为干连接和湿连接两种[1].湿连接指通过套筒连接或者浆锚连接的方式将预制剪力墙的竖向钢筋与下层结构主体中的竖向钢筋等强连接,从而达到总体结构“等同现浇”的效果.干连接是指通过螺栓连接、 焊接连接、 预应力筋连接等进行快速装配施工.其中,螺栓连接装配剪力墙是一种很有应用前景的干连接装配剪力墙结构.很多学者对不同形式的螺栓连接装配剪力墙展开拟静力试验[2-7],结果表明螺栓连接传力可靠,通过合理设计,该类预制剪力墙拥有良好的抗震性能.王维[8]通过振动台试验,对比分析了采用螺栓连接装配剪力墙结构体系与相应的现浇结构的动力抗震性能差异.当前螺栓连接装配钢筋混凝土剪力墙结构的研究主要集中在试验研究,这虽然可以真实地反映螺栓连接预制装配剪力墙的力学性能和受力情况,但受到时间、 经费与试验条件的限制,无法对各个影响参数进行全面测试.而数值仿真已被证实能较好地模拟试件的内力分布及变形[9-12],可以对试验的其他影响参数进行补充模拟,省时省力、 节约经费,已成为重要的科研工具.因此,发展螺栓连接预制装配剪力墙力学性能的有限元仿真技术,对全面研究拼接区及整体结构的受理机理具有重要的意义.

目前仿真建模主要分为精细化建模与简化建模.精细化建模由于建模精细、 物理信息明确,近年被用于螺栓连接装配剪力墙的建模中[6, 13-14],但其计算代价高,且计算结果文件巨大从而影响其在复杂结构的非线性分析与推广.因此,有必要在保证计算准确率和正确反映结构特性的基础上,进行基于杆系和壳单元的简化建模研究.现浇剪力墙典型简化建模方法主要有Vecchio等[15]的压力场理论、 Kaba等[16]的基于柔度法的纤维模型、 Vulcano等[17]的多垂直杆模型, 以及 Lu等[18]的分层壳单元等.其中,Lu等[18]的分层壳单元可以针对不同剪跨比的剪力墙,结构建模比较简单,得到较普遍的应用.但是,对于螺栓连接装配剪力墙结构,其连接区结构形式较为复杂,如何对螺栓连接进行简化建模、 先后浇筑混凝土界面简化处理等现有这些建模方法均不适用.基于此,本研究采用OPENSEEs软件,对两种不同类型的干连接装配RC剪力墙结构分别提出对应的基于杆系单元及壳单元的简化建模方法.通过6个一字型干连接装配剪力墙的拟静力仿真试验,对滞回曲线、 骨架线、 承载力特征值、 钢筋应变、 连接钢框滑移等进行仿真与试验结果比较,来验证建模方法的可行性和有效性.

1 螺栓连接装配剪力墙试验简介

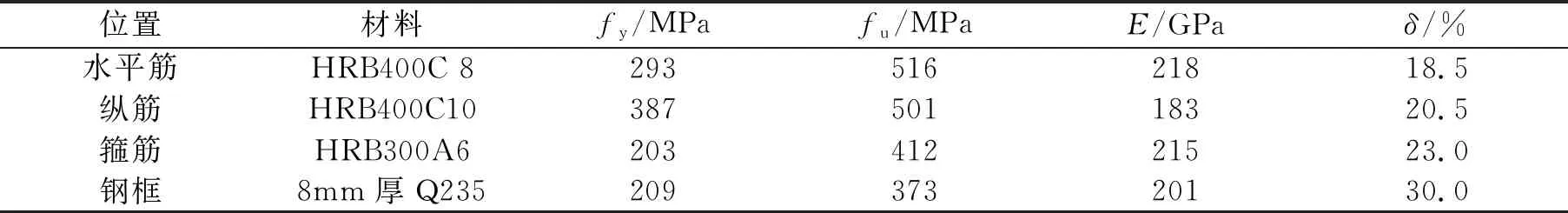

开展1个现浇及6个螺栓连接装配剪力墙的低周往复加载试验[14].试验参数包括剪跨比、 装配方式,如表1所示,其中剪跨比通过墙身高度来调节,墙身宽度、 厚度及配筋方案保持不变.装配方式分为现浇、 半装配及全装配.墙身竖向钢筋与预埋的钢框通过双侧角焊缝连接,焊缝强度满足强于母材钢筋的极限抗拉强度要求.螺栓连接采用8.8级M18螺栓,栓孔直径20 mm,混凝土强度设计等级为C40,除箍筋为HPB300外,其他钢筋均采用HRB400,钢材材性如表2所示.试件典型配筋如图1所示,连接钢框尺寸如图2所示,钢框与螺栓接触面为未经处理的干净轧制表面.水平加载前先施加318 kN的轴压力(轴压比0.2),然后按1.0、 2.0、 3.0、 3.5、 4.0、 4.5、 5.0 mm施加墙顶位移,每级往复循环一次.确定屈服位移为5.0 mm后,按每级增加5.0 mm进行加载,每级循环3次.

表1 试件参数

表2 钢材材性

2 螺栓连接装配式剪力墙数值建模方法

2.1 剪力墙的单元模型及本构选取

墙体采用Lu等[18]提出的分层壳单元来模拟,混凝土本构采用基于损伤力学和弥散裂缝模型的多维混凝土材料本构,墙身钢筋采用基于Steel02单元的多维钢筋材料模型.为方便观测和记录边缘竖向钢筋的应力以判定剪力墙构件屈服情况,将边缘约束构件的竖向钢筋单独用桁架单元来模拟.模拟剪跨比为1.8的现浇剪力墙,墙顶力—位移滞回曲线与试验曲线对比如图3所示.由图3可知,模型的模拟效果较好,构件初始刚度、 峰值承载力、 极限承载力与试验值基本一致.其中,负向承载力峰值试验值为-228.3 kN,仿真计算结果为-222.8 kN,相差2.4%,正向承载力峰值试验值为254.4 kN,仿真计算结果为223.5 kN,相差12.1%.仿真得到的峰值荷载对应的位移正向20 mm,负向-20 mm,试验值分别为25和-15 mm.正向峰值承载力存在较明显差异的原因在于试验构件加工及制作误差.若对正负向峰值承载力取均值作为构件峰值承载力,则二者相差7.5%.取正负向峰值荷载对应位移的平均值来对比,二者均为20 mm,试验和仿真结果吻合良好.

2.2 螺栓连接的单元及本构选取

螺栓连接本构参考王萌等[19]提出的循环荷载作用下的高强螺栓连接滞回模型.这种螺栓滞回本构考虑到螺栓在往复加载条件下的滑移现象,能在较小的计算代价下较为准确和高效地模拟螺栓抗剪行为.采用单轴材料本构hysteretic material来实现单螺栓连接滞回模型的模拟.由于构件均是采用双排布螺栓连接,两排螺栓间距较小,采用简化建模方案,如图4所示.即螺栓连接处设置于两排螺栓中间位置,改成单排布螺栓,螺栓的力学性能设置上横坐标的滑移值不变,竖坐标螺栓承载力数值翻倍.螺栓模拟单元选取零长单元CoupledZeroLength.该单元是一种两相同位置点间的零长单元,可以提供圆周径向的界面相互作用力,相比于通过ZeroLength单元提供两个垂直方向的力,更适合用来模拟螺栓连接.建立单一螺栓连接模型,对周期往复加载情况下的螺栓连接性能进行测试,单元滞回材性选取hysteretic material滞回本构,特征点力位移参数经计算选取,正方向首点横纵坐标分别为135.0 kN和0.06 mm,第二点横纵坐标为135.0 kN和1.85 mm,峰值点横纵坐标为223.8 kN和3.2 mm,负方向和正负向取值对称.其他滞回及损伤计算参数$pinchx、 $pinchy、 $damage1和$damage2参数取值对照王萌等[19]提出的高强螺栓连接滞回模型, 以及OPENSEEs帮助文件中针对hysteretic material词条中展开的滞回相关参数影响图例说明, 经过单一弹簧建模调试,分别取0、 1.0、 0和-2.0.

测试结果如图5所示.此处应该注意的是,由于hysteretic material中的特征点是不包含剪切破坏后弹簧失效的触发机制,因此在计算完成后应对各个螺栓对应的零长单元的最大内力进行核验,如果超过抗剪承载力,则应在计算分析步中对应计算节点处增加一个新的计算节点,使该处的弹簧退出工作,如此往复直到计算结束.

2.3 半装配剪力墙竖向齿槽连接的模拟

在采用杆系和壳单元进行宏观模拟时,对先后浇筑的竖向混凝土接缝处的齿槽构造连接作简化处理,即在齿槽位置处设置一条宽度20 mm的条带,如图6所示.作为先后浇筑混凝土的交界面,仍然采用分层壳单元模拟此交界面.不同的地方在于,和预制墙身相比,混凝土的材性中极限抗拉强度设置成一个较小值,即连接区混凝土抗压不抗拉.以BZP-1.8试件的建模方案为例,经最终网格划分和简化建模建立模型如图6所示.

2.4 加载控制及计算求解单元设置

和试验加载一样,加载分为轴力施加和墙顶位移施加两步,均选取适用于静力分析的Load Control积分选取方案.约束方式选取constraints Penalty,编号排位方式选取RCM numberer,自由度存取方式选择BandGeneral,收敛准则选取NormDispIncr,算法方案选择KrylovNewton,分析类型选取静力加载analysis Static.

3 数值建模验证与应用

3.1 滞回曲线及骨架线对比

基于上述建模方法,对6片不同剪跨比的全装配和半装配钢筋混凝土剪力墙进行拟静力仿真分析,得到的墙顶力—位移关系滞回曲线和试验对比如图7所示,骨架线对比如图8所示.

从图7~8中可看出: 1) 有限元模型的滞回曲线与试验曲线均呈现较为饱满的梭形,反映出钢筋混凝土结构滞回性能的“捏缩”特性.2) 有限元模型的初期刚度略大于试验的刚度,其原因是: 试件加载装置中,如加载地梁底面与地面之间存在微小的滑移,加载梁与抱头抱板间存在的初始间隙等均会使得试验所测得的刚度降低.对于剪跨比较小的构件,如BZP-1.0与QZP-1.0,同级别加载下底部承受水平剪力更大,因此会更早地出现加载梁与地面之间的滑移,导致测量到的初期试验刚度偏低.3) 模拟曲线的强度退化与刚度退化特性也与试验情况较为吻合.

3.2 钢筋应力应变对比

本次试验的6片剪力墙构件均是以边缘竖向钢筋断裂为破坏标志,因此,该处钢筋的各个阶段的应力应变表现可以从另一个侧面验证本文仿真方法的有效性.以QZP-1.8和BZP-1.8为例,其边缘竖向钢筋的底部应力与加载位移关系曲线的试验与数值仿真结果对比如图9所示.可以看到,加载初期由于前文所述的试件加载装置间隙带来的滑移因素影响,模拟的钢筋前期应变增长速率要快于试验值,所以钢筋更早地达到了屈服应变,导致总体上看模拟的曲线要比试验曲线“饱满”.随着加载级别的增大,二者差异逐渐减小,到加载级别达到15 mm时,从图9中的正向应变峰值对比来看,其与试验值的差异已经很小,在10%以内.

本次拟静力试验的屈服承载力是以约束边缘构件的外侧钢筋屈服进行定义,因此,该处钢筋的应力应变关系曲线对于确定构件的屈服承载力有重大意义.结合仿真的剪力墙约束边缘构件的底部竖向钢筋的应变监测,给出6个构件的典型特征承载力对比,列于表3.Fy为屈服承载力,Fmax为峰值承载力.可以看到模拟的6条滞回曲线其屈服承载力及抗侧承载力峰值均与实验值较为吻合,除了BZP-1.8构件的屈服承载力可能由于试件制作和材性离散,以及钢筋应变片数据采集质量带来的差异偏差值在13%外,其余的数据偏差在10%以内,可以较好地反映结构抗震承载力特征值.特征承载力对应位移对比分析如表3,Sy为屈服承载力对应位移,Smax为峰值承载力对应位移.可以看到特征承载力对应的位移仿真值和试验值存在一定的差异.原因在于试件加载装置初始间隙等原因使得试验所测得的初期刚度相比仿真结果低,从而导致试验屈服位移比仿真值要大2.5 mm左右.受此影响,加上试件下降段延性模拟的偏差,仿真得到的峰值承载力对应位移相比试验值偏差在一级加载级差,即5 mm左右.

表3 特征承载力及对应位移对比分析

3.3 连接件滑移对比

采用螺栓连接的装配剪力墙区别于灌浆套筒等“湿”连接,以及传统现浇剪力墙的最显著力学特性在于后期弹塑性阶段上下连接钢框间的滑移,滑移的模拟是否准确也可为仿真分析是否有效提供验证.由于半装配剪力墙结构两侧约束边缘构件采用现浇,因此装配剪力墙上下钢框水平向的滑移仅在全装配结构上检测到,以QZP-1.8与QZP-1.4构件为例,仿真与试验结果对比如图10所示.其中,对于QZP-1.8试件,其钢框水平滑移试验测得的正向最大值为0.28 mm,仿真得到的为0.28 mm.负向滑移试验测得最大值为-0.58 mm,仿真结果为-0.79 mm.

对于上下钢框间的竖向滑移的对比以QZP-1.4与BZP1.4构件为例,如图11所示.

其中BZP-1.4模型的竖向滑移的正向最大值为0.37 mm,仿真结果为0.81 mm,负向试验测得竖向滑移最大值为-2.2 mm,仿真结果为-2.0 mm.可以看到,总体上,仿真得到的竖向和水平向滑移值与试验所测到的滑移值虽略有差异,但总体变化规律相似.造成差异的原因主要是考虑到本身滑移值较小,试验监测过程影响数据精度因素众多,例如位移计安装不水平、 本身试验装置间隙等因素影响.本研究的简化建模办法可较好地模拟螺栓连接装配剪力墙的连接钢框间的滑移,可为后续开展该类装配剪力墙滑移的进一步研究提供参考.

4 结语

1) 本文提出的建模方法可较好地预测螺栓连接装配剪力墙的屈服承载力、 峰值承载力等抗震滞回性能指标,也能较好地反映出该类结构的拟静力试验滞回曲线的“捏缩”特点,以及强度和刚度退化规律.

2) 采用螺栓连接干式装配剪力墙的显著特点在于弹塑性后期阶段上下连接钢框间的滑移,采用本文提出的建模方法可以对滑移及关键部位的钢筋应力应变发展进行比较有效的预测.

3) 所给出的建模方法具有较高的计算效率和较好的计算精度,可进一步应用于采用螺栓连接装配剪力墙结构高层、 超高层结构的弹塑性分析.