废弃盾构泥浆絮凝压滤脱水性能正交试验研究

2022-10-24史子瑶吴钦楠赵小蓉杨晓曼张雨晨黄绪泉

史子瑶 吴钦楠 赵小蓉,2,3 杨晓曼 张雨晨 黄绪泉,2,3

(1.三峡大学 水利与环境学院,湖北 宜昌 443002;2.三峡库区生态环境教育部工程研究中心,湖北 宜昌 443002;3.湖北省磷石膏资源化综合利用企校联合创新中心,湖北 宜昌 443002)

近年来,随着经济建设和城市建设的快速发展,我国城市交通量大幅上升,各大城市普遍存在交通拥堵等问题[1],盾构隧道施工有着掘进效率高、对周边环境影响小等优点,因此广泛运用于地铁建设项目中[2].泥浆作为一种工程辅助材料,被广泛运用于钻孔灌注桩施工、盾构掘进施工和地下连续墙施工中[3].泥浆主要起到护壁、排渣、清孔和冷却作用[4].当泥浆出现黏度变大、颗粒变细等性能恶化问题时,泥浆会被废弃.由于废弃泥浆的产量大、黏度高且固液分离难度大,使得废弃泥浆的处置成为工程施工的一项重大难题.大量废弃泥浆的产生不仅会造成土地面积的浪费,还有可能对填埋地的土质造成污染,因此废弃泥浆的减量化处理是资源化处理中关键的一步.现行的常用处理方式有外运填埋、机械压滤、固化剂固化处理和絮凝剂沉淀脱水[5-9]等,更有甚者直接将废弃泥浆排入江、河之中,不仅造成了严重的污染,还会使得水域淤积、河床抬高[10].外运填埋是一种成本高但处理效率低的处理手段;机械压滤虽然效率有所提高,但是设备运行成本较大且需要定期维护;固化剂固化处理需要被处理的土壤具有一定的承载能力,否则无法进行二次利用[11];絮凝沉淀法可以通过絮凝剂使泥浆中的悬浮颗粒形成较大的絮团,辅助机械手段使固液两相更容易分离[12],能够从根源上减少废弃泥浆的排放,是目前实际工程中可以广泛采用的脱水方式.目前有不少学者结合化学原理对废弃盾构泥浆进行了脱水性能研究,乌效鸣等[13]研究了泥水盾构除砂过程中使用絮凝剂的特殊分子结构对高效泥水分离的影响,通过絮凝剂上非亲水基团和岩屑矿间的强吸附能力使得聚丙烯酰胺的分子链与岩屑颗粒触聚、絮凝.但是,目前大多数研究是使用絮凝剂或混凝剂进行单一调理的,单一调理虽然可以节约成本,但是依然存在着脱水时间长、泥饼最终含水率较高等问题.本文将有机的絮凝剂与无机的混凝剂进行复配,再将调理后的废弃盾构泥浆装入小型压滤装置中进行压滤实验,结合了化学调理和机械脱水的方法,大大提高了废弃盾构泥浆脱水的效率.

1 试验材料与方法

1.1 废弃盾构泥浆

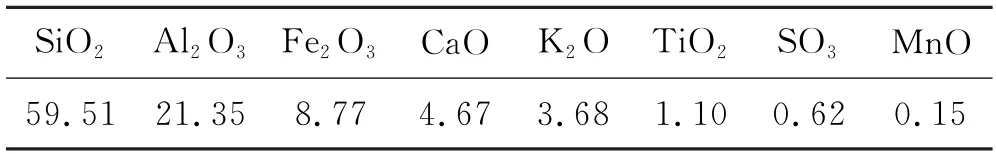

实验用废弃盾构泥浆在南京盾构施工现场采得,具体理化性质见表1,主要化学成分见表2.

表2 废弃盾构泥浆主要化学成分质量分数 (单位:%)

1.2 化学调理剂

本文使用的有机絮凝剂为阳离子型聚丙烯酰胺(PAM)、无机混凝剂为聚合氯化铝(PAC)和聚合硫酸铁(PFS),购买于天津市天力化学试剂有限公司.

1.3 试验方法

1)废弃泥浆制备

废弃盾构泥浆采自南京盾构施工现场,为方便运输,原状废弃盾构泥浆已使用板框压滤机进行了初次脱水,如图1(a)所示.为避免泥质不均等现象,将进行过初次脱水的泥浆还原含水率到85%,如图1(b)所示.取出1 000 g左右原状废弃盾构泥浆,记为a,搅拌均匀后测量其含水率,记为wt.根据式(1)计算出还原加水量,记为mw.

图1 废弃盾构泥浆

2)废弃泥浆含水率测定

将废弃盾构泥浆搅拌混合均匀后,取50g左右样品至干燥铝盒中,铝盒质量记为m1,样品及铝盒总质量记为m2.在105℃条件下烘干4 h后取出冷却至室温后称重,直到最后两次称量结果相差值小于0.1 g时为止,记下烘干后样品及铝盒的总质量m3.废弃盾构泥浆含水率记为wts,计算见式(2).

压滤过程中的含水率变化根据式(3)进行计算:

式中:w为某一时刻的含水率;a为进入小型压滤装置的废弃盾构泥浆的质量;w0为废弃盾构泥浆压滤前的含水率;d为某一时刻的累计脱水质量.

3)毛细吸水时间测定

取3~4 m L待测废弃盾构泥浆,放入毛细吸水时间测定仪中,泥浆液面达到刻度线后,按下测试键.当滤液到达第一圈电极时开始计时,当滤液到达第二圈电极时,计时停止,读取仪表上数据并记录.

4)旋转黏度测定

取200 m L搅拌好的浆液倒入黏度测试筒内,设置转速为30 r/min,带读数稳定后记录下数据.

5)压滤脱水试验

每次准备(500±5)g含水率为85%的废弃盾构泥浆,加药剂均化之后,取250 g左右分别放入两个泥浆杯中进行压滤.当泥浆杯安装在自制小型压滤装置上后,调节压滤的压力值为0.6 MPa,自此开始压滤脱水过程,用一次性塑料杯在泥浆杯出水口接水,用式(3)反算泥饼含水率.当滤液排出量使得泥浆杯内外压强相等时,自制小型压滤装置放气,压滤过程结束.

1.4 实验设备

B3002电子天平、JJ-5 水泥胶砂搅拌机、DFC-10A 毛细吸水时间测定仪、NDJ-8S旋转黏度计、自制小型压滤装置(如图2所示).

图2 自制小型压滤装置

2 正交试验设计及测试

2.1 试验方案

根据正交试验设计原理,设计3因素3水平的正交试验.确定絮凝剂PAM(A)、PAC(B)、PFS(C)为3种因素,单因素掺量范围的边界值与中间值为3种水平,具体见表3.

表3 各因素各水平设计表 (单位:%)

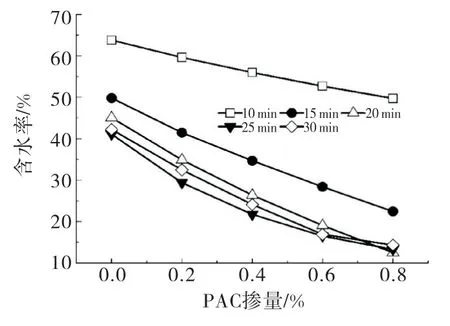

根据单因素试验结果分析,如图3~5所示,确定了各个单因素的适合掺量.其中,当PAM 的掺量范围为0.006%~0.008%时,相比于原状泥浆的脱水过程,其含水率达到最佳值47.78%,当PAM 掺量为0.010%时,絮凝剂的掺入对压滤过程起抑制作用.当PAC掺量范围为0.2%~0.6%时,废弃盾构泥浆的压滤含水率随着掺量的增大而降低,期间最低含水率为16.92%,掺量范围在0.6%~0.8%期间,含水率变化曲线的倾斜程度降低,为最大程度地降低含水率并节约絮凝剂用量,选用PAC 的最适掺量范围为0.2%~0.6%.当PFS掺量范围为0.20%~0.50%时,泥浆含水率明显降低至17.59%,达到较好的脱水效果,继续增大掺量对泥浆含水率变化影响不大,因此,确定PFS的最佳掺量范围为0.2%~0.5%.

图3 单掺PAM 含水率变化曲线图

图4 单掺PAC含水率变化曲线图

图5 单掺PFS含水率变化曲线图

综上,通过各个絮凝剂调理废弃盾构泥浆的单因素分析,确定PAM 最佳掺量范围为0.006%~0.008%,PAC最佳掺量范围为0.2%~0.6%,PFS最佳掺量范围为0.2%~0.5%.

在确定了各因素的掺量边界值与中间值后,对各个单因素的边界掺量下的废弃盾构泥浆脱水性能进行测试,如图6~8所示.

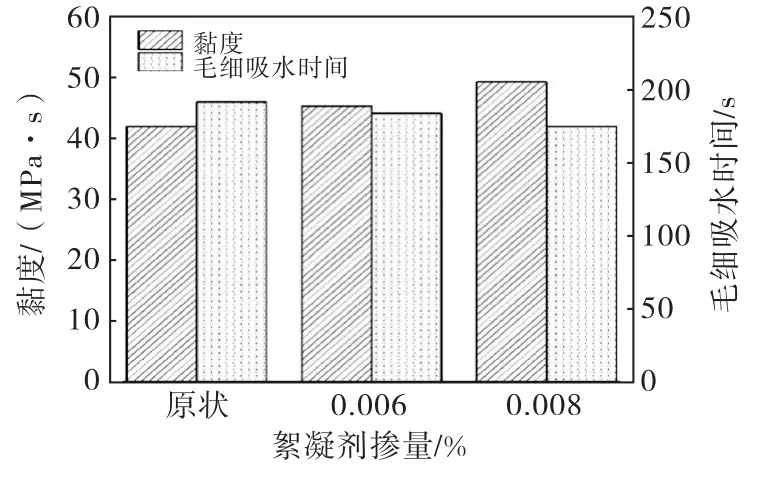

图6 单掺PAM 后泥浆脱水性能对比图

图7 单掺PAC后泥浆脱水性能对比图

图8 单掺PFS后泥浆脱水性能对比图

从图6可以看出,在掺入PAM 后,与原状泥浆相比,废弃盾构泥浆的毛细吸水时间均有所降低,但黏度值在掺量为0.008%时却有所回升,推测是因为PAM 具有较强的吸附和黏连作用,从而导致泥浆黏度增大,同时也证明了当掺量继续增大时会恶化泥浆的脱水性能.

图7~8 具有相似的变化趋势,当PAC 和PFS的掺量处于两处边界值时,相比于原状泥浆,调理后废弃盾构泥浆的毛细吸水时间均有降低,但是黏度值都在掺量较大的边界值处有小幅度回升,由此可以判断,根据泥饼含水率确定的边界值合理.

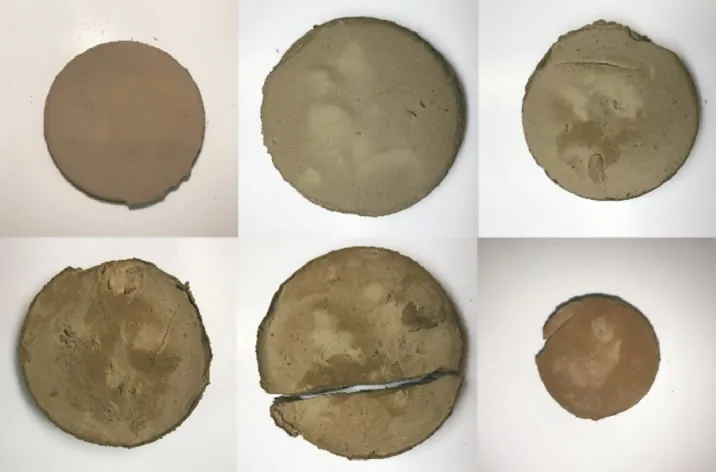

图9~11为掺不同调理剂后所得的压滤泥饼,图9中的泥饼按照掺量为0.000%、0.002%、0.004%、0.006%、0.008%、0.010%从左到右依次摆放,随着掺量的逐渐增大,泥饼表面越粗糙,说明PAM 压滤前在废弃盾构泥浆内部形成了较大的孔隙,在泥浆进入小型压滤装置后,随着气体被压入装置,气体占据了原有的孔隙,在压滤结束气体排出后,形成了泥饼表面上凹凸不平的坑洼;图10中的泥饼依次按照掺量为0.0%、0.2%、0.4%、0.6%、0.8%从左到右依次摆放,但五块泥饼在外观上无明显差异;图11中的泥饼依次按照掺量为0.1%、0.2%、0.3%、0.4%、0.5%、0.6%顺序从左到右依次摆放,可以明显看出:当PFS掺量不小于0.2%时,泥饼表面有铁锈红色的纹路,且随着PFS的掺量增大,铁锈红色的纹路越加明显.

图9 掺PAM 压滤后泥饼

图10 掺PAC压滤后泥饼

图11 掺PFS压滤后泥饼

本实验采用正交设计试验的方法来确定相同条件下,不同絮凝剂相互作用时,对废弃盾构泥浆脱水絮凝过程的影响.

根据表3选定的正交设计实验因素和水平,选取L9(34)正交表用于安排3因素3水平的正交设计试验,共计有9组试验.其中,将废弃盾构泥浆的最终含水率作为评价正交设计试验的指标,每组试验重复3次,最终含水率取平均值.

2.2 试验结果

在压滤过程中的泥浆杯内的废弃盾构泥浆含水率变化按公式(3)计算,压滤完成后泥饼的含水率按公式(2)计算,正交实验设计及掺入絮凝剂调理后废弃盾构泥浆的最终含水率见表4.

表4 压滤脱水后含水率测试结果

从表4可以看出,使用不同的絮凝剂调理废弃盾构泥浆后,最终所得泥饼的含水率差异较大.其中,第7组的实验效果最佳,最终的泥饼含水率为15.02%;而第6组的实验效果最差,其最终的泥饼含水率为33.89%;第2组、第5组和第7组的最终泥饼含水率的值较为相近,3 组泥饼的最终含水率都在16%左右,这与PFS 的掺量(3 组分别为0.35%、0.50%、0.50%)有着较大的关系;第1组和第6组的含水率均大于30%,这两组的含水率在9组正交设计试验中最高,且这两组的PFS掺量都为最小,进一步说明PFS的掺量对废弃盾构泥浆脱水具有较大的影响.

3 正交试验结果分析

3.1 直观分析

首先计算出调理后的废弃盾构泥浆在各影响因素下各个水平的含水率,第i个因素的第j个水平总值记为(K i)j,在数值上等于该因素在第j个水平所做的3组试验结果的平均值之和[14],然后再计算出水平均值(k i)j,由该因素的水平均值即可求出在该因素下的极差(R i)j,直观分析的计算结果见表5.

表5 直观分析结果

由直观分析可以得到以下结论:

1)根据表5所得的各项指标间极差R值的大小来确定各个絮凝剂对废弃盾构泥浆脱水性能影响的主次.极差R值越大,表明该种絮凝剂对废弃盾构泥浆脱水过程的影响越大.反之,极差R值越小,表明该种絮凝剂对废弃泥浆脱水过程的影响越小.

各个因素的极差值分别为:R(k1)=3.68,R(k2)=4.34,R(k3)=13.61,由此可见:各个因素在相同条件下,对于废弃泥浆脱水性能影响的主次排名为:PFS>PAC>PAM.

2)C因素(絮凝剂为PFS)对废弃盾构泥浆脱水性能的正面影响最大,对于C 因素的各水平(不同的PFS掺量)而言,废弃盾构泥浆含水率和PFS的掺量变化呈现相反的趋势,这说明随着C因素3个水平掺量的逐渐增大,废弃泥浆脱水性能逐渐增强.在选择C因素水平时,从废弃泥浆的含水率来看,C2、C3均符合要求,但从总体考虑,C3组废弃盾构泥浆含水率比C2稍低,因此,综合考虑选取C3为最佳.

3)B因素(絮凝剂为PAC)对废弃盾构泥浆脱水性能的正面影响仅次于C因素,从废弃盾构泥浆含水率的值来看,B2组废弃盾构泥浆的含水率比B1组的含水率稍低并在3组中为最低,且B因素的废弃泥浆含水率变化趋势为先下降后升高,B 因素选取B2最佳.

4)从极差分析可看出:A 因素(絮凝剂为PAM)为次要因素,与其他两个因素相比,A 因素对废弃盾构泥浆脱水性能影响并不大.在废弃盾构泥浆的含水率都满足要求的情况下,选择含水率最低的A3作为PAM 的最终掺量值.

通过对以上正交设计试验结果的分析,可确定出最优化的絮凝剂组分及配比条件A3、B2、C3,即PAM掺量为0.008%,PAC 掺量为0.4%,PFS 掺量为0.50%.

3.2 方差分析

直观分析得到的主要因素不一定是影响废弃盾构泥浆脱水的显著因素,次要因素也不一定是非显著因素,影响因素的显著性需要通过方差分析进行确定[15].各影响因素下含水率偏差平方和见表6.

表6 各影响因素下含水率偏差平方和

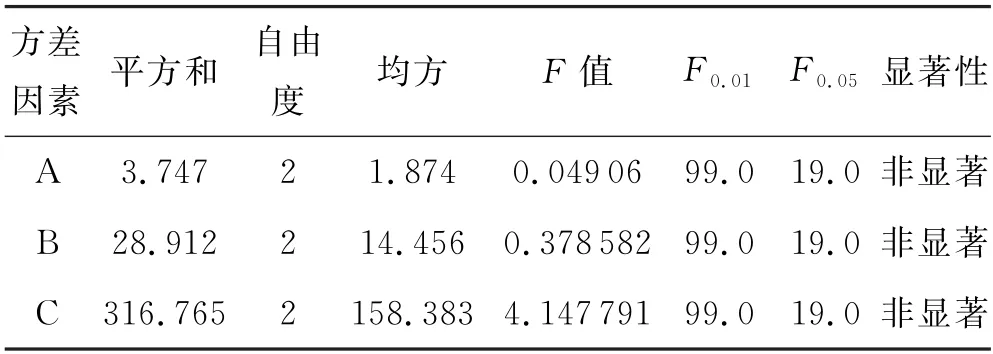

根据表6可知,PFS的掺量对废弃盾构泥浆的脱水影响的偏差平方和最大,而PAM 的掺量在相同情况下最小.使用各个因素的偏差平方和作为误差平方和、自由度作为误差平方和的自由度,进行正交试验的方差分析.利用F检验法进行显著性结果检验,计算结果见表7.表中的F0.01和F0.05均由F检验法查表获得,F0.01=F0.01(f2,f1),F0.05=F0.05(f2,f1).其中,f1为误差的自由度,f2为本次正交设计试验的因素自由度.当F0.01>F i≥F0.05时,i因素是显著影响因素;如果F i≥F0.01,i因素是高度显著影响因素;如果F i<F0.05,则i因素是非显著影响因素.

表7 方差分析计算结果

从表7可知,PAM(A)、PAC(B)、PFS(C)的掺入对于废弃盾构泥浆的压滤脱水而言都是非显著性因素,但是根据三者的F值可看出,PFS(C)的影响相比于其他两组絮凝剂(A 和B)的掺入效果更加明显.

4 结论

当PAM、PAC、PFS掺量分别为0.008%、0.4%、0.50%时,调理后进行压滤脱水的废弃盾构泥浆的含水率为14.40%,已基本达到机械脱水和化学固化处理方法相结合脱水方式的极限,满足最终的填埋要求,该配方适用于和本文类似的硅铝含量占比大、液塑限范围在16%~24%、相对密度在1.2左右且含水率为85%的废弃盾构泥浆絮凝脱水的实际工程.