6061及7075铝合金与镀锌钢同步化学转化工艺

2022-10-24林忠东李信响占稳

林忠东,李信响,占稳,

(1.福建一建集团有限公司,福建 三明 365001;2.武汉材料保护研究所有限公司,特种表面保护材料及应用技术国家重点实验室,湖北 武汉 430030)

国内新能源汽车的轻量化主要在“十三五”期间起步,基础应用与制造技术落后于欧美发达国家。美国特斯拉研发制造的Model系列轿车采用全铝车身,兼顾了轻量化与高强度特性。国产蔚来新能源汽车ES8车身采用了4种铝材,包括车顶底板前仓6系铝材、前保险杠7系铝材、四门支架5系铝材以及结构口3系高压压铸铝[1-2]。化学转化膜因具有操作简单、适用范围广、低成本等优点,通常作为喷涂顶层漆料的打底层,起到增强金属基材耐蚀性以及提高顶层漆料附着力的作用,满足对多种铝合金和镀锌钢材料兼顾的底涂工艺研发的要求[3-5]。

传统汽车车身的材料是钢,其涂装前处理广泛采用磷化技术,然而如果直接对铝车身进行磷化处理,磷化液会被铝离子毒化,成膜能力下降,不能满足汽车工业高耐蚀、高油漆附着力的要求[6-7]。市场上应用成熟的铝合金化学氧化技术含有六价铬,由于其高毒性和致癌性,国内已有相关法规禁止其在商业产品中使用[8-9]。无铬化学转化膜技术研究的首要关键是选择具有优良防腐性能的转化膜,这取决于转化膜的类型。国内外学者针对单一的铝合金或者钢铁上无铬化学转化与腐蚀机制的研究较多,主要从微观表征和利用电化学腐蚀手段对转化膜的形貌、结构、极化曲线、电化学阻抗等方面概括分析[10-14]。而针对不同系列铝合金和钢铁的多种金属表面的工艺和成膜机理研究鲜有报道。本文对6061、7075铝合金和镀锌钢同步开展了Ti/Zr复合体系无铬化学转化技术研究,探究了工艺配方的关键影响因素,以提升多种金属材料的耐腐蚀性能。

1 实验

1.1 样品、试剂

实验用6061、7075铝合金板及镀锌钢板的尺寸均为2 cm × 2 cm × 0.2 cm。

ZHM-1026酸性脱脂综合处理剂:武汉材料保护研究所有限公司;硝酸、氨水、五水合硫酸铜、氢氧化钠、盐酸:市售分析纯;氯化钠:市售化学纯;六氟钛酸(质量分数50%)、六氟锆酸(质量分数45%):阿拉丁试剂(上海)有限公司。

1.2 化学转化处理

以2.2 mL/L六氟钛酸和1.0 mL/L六氟锆酸配制化学转化液,并用氨水调节其pH至3.7 ~ 4.3。将前处理后的3种板材同时浸入转化液中,用集热式恒温加热磁力搅拌器控温,转化温度30 ~ 40 °C,时间100 ~ 140 s。

1.3 表征方法

1.3.1 硫酸铜点滴试验

为快速检测铝合金及镀锌钢表面转化膜的耐蚀性,参照GB/T 6807-1986《钢铁工件涂漆前磷化处理技术条件》制备硫酸铜点滴检测溶液(含五水合硫酸铜41 g/L、氯化钠35 g/L和0.1 mol/L盐酸13 mL/L)。室温下,在转化膜表面滴一滴检测液,并开始计时,记录液滴由天蓝色变为淡红色的时间。

1.3.2 腐蚀电化学测试

在CHI760E电化学工作站(上海辰华仪器有限公司)上进行电化学测试,三电极体系中的工作电极为待测试样,参比电极为饱和甘汞电极(SCE),辅助电极为1 cm × 1 cm的铂片,使用NaCl溶液作为介质。Tafel极化曲线测试前将待测试样浸泡在3.5% NaCl溶液中15 ~ 30 min,待电位稳定后进行电位扫描,扫描速率0.001 V/s。采用Origin软件对Tafel曲线进行拟合,得到腐蚀电位(φcorr)和腐蚀电流密度(jcorr)。

1.3.3 电镜分析

采用德国ZEISS公司的Sigma 300型场发射扫描电子显微镜(SEM)对转化膜的微观形貌进行观察,从是否有裂纹、均匀、露底等方面来判断转化膜的耐蚀性,还采用其附带的能谱仪(EDS)对膜层表面进行元素分析[15]。

2 结果与讨论

2.1 pH对转化膜耐蚀性的影响

溶液的pH直接关系到溶液中各组分的存在形态,进而影响到转化液的稳定性和成膜能力,是决定转化工艺的重要条件之一。在H2TiF62.2 mL/L、H2ZrF61.0 mL/L、反应温度30 °C、反应时间120 s的化学转化条件下进行pH的单因素实验。

jcorr是评估材料耐蚀性最重要的参数之一,其越小,表示材料的耐蚀性越好。由表1可知,6061铝合金的jcorr相对于7075铝合金和镀锌钢的jcorr而言偏小,变化趋势也较小,而3种金属的耐点滴时间均随着pH的升高而先延长后缩短。3种材料的jcorr所反映出来的耐蚀性变化趋势基本上与耐点滴时间吻合,只是6061铝合金在低pH时略有偏差而已。在pH为3.9时,6061铝合金、7075铝合金和镀锌钢的耐蚀性几乎都处于最佳状态。出现这种耐蚀性变化的原因可能是:当溶液pH较低时,F-在溶解铝时局部pH不易达到Ti/Zr氧化物的沉降临界点,成膜较慢,不易在短时间内获得耐蚀性良好的转化膜[16];当溶液pH过高时,虽然溶液中的Ti4+和Zr4+更易沉积,但溶液中的氧化剂参与反应过快,转化液变得不稳定,膜层变得疏松且不均匀,结合力差,从而影响了膜层的耐蚀性[17]。根据以上实验结果,确定适合3种金属同槽化学转化的pH为3.9左右。

表1 3种金属同槽时不同pH下所得转化膜的耐点滴腐蚀时间和腐蚀电流密度Table 1 Dropping corrosion resistance time and corrosion current density of the conversion coatings obtained at different pHs when three metals are in the same bath

2.2 温度对转化膜耐蚀性的影响

反应温度直接影响成膜速率以及膜层的整体耐蚀性。控制H2TiF6为2.2 mL/L,H2ZrF6为1.0 mL/L,pH为4.0,时间为120 s,分别在31、33、35、37和39 ℃下进行3种金属同槽的单因素实验,测得样品的耐硫酸铜点滴腐蚀时间和腐蚀电流密度,结果见表2。

表2 3种金属同槽时不同温度下所得转化膜的耐点滴腐蚀时间和腐蚀电流密度Table 2 Dropping corrosion resistance time and corrosion current density of the conversion coatings obtained at different temperatures when three metals are in the same bath

在同槽转化下,随反应温度升高,6061铝合金、7075铝合金的jcorr由大变小再变大,35 ℃时最小;镀锌钢的jcorr则变化不大,也是在35 ℃时最小。说明转化膜的耐蚀性随温度的升高而先增强后减弱,并且在35 ℃时3种金属的耐蚀性均达到最佳。出现这种现象可能是因为:温度较低时,离子活度较低,反应进行得较慢,基体表面成膜缓慢,耐蚀性较低;而温度过高时,离子活度较大,Ti4+和Zr4+在金属表面不易沉积成膜,耐蚀性也较差[7,18-19]。适合3种金属同时化学转化的温度是35 ℃左右。

2.3 反应时间对转化膜耐蚀性的影响

反应时间直接影响转化膜的质量,若反应时间过短,基体表面不能形成完整且致密的转化膜,膜层较薄而无法起到防护作用;但反应时间过长又会导致膜层较厚,膜层因内应力不均而开裂。在固定H2TiF6和H2ZrF6的体积分数分别为2.2 mL/L和1.0 mL/L,pH为4.0,温度为35 °C的情况下,将反应时间分别控制为100、110、120、130和140 s进行3种金属同槽化学转化实验。

由表3可知,6061铝合金和7075铝合金的jcorr随反应时间延长均表现出由大变小,而后趋于平稳的变化趋势;镀锌钢的jcorr则先变小后变大。3种金属在转化处理120 s时的jcorr均最小,说明此时转化膜的耐蚀性最优。

表3 3种金属同槽处理不同时间后所得转化膜的耐点滴腐蚀时间和腐蚀电流密度Table 3 Dropping corrosion resistance time and corrosion current density of the conversion coatings obtained for different time when three metals are in the same bath

2.4 转化膜的表征分析

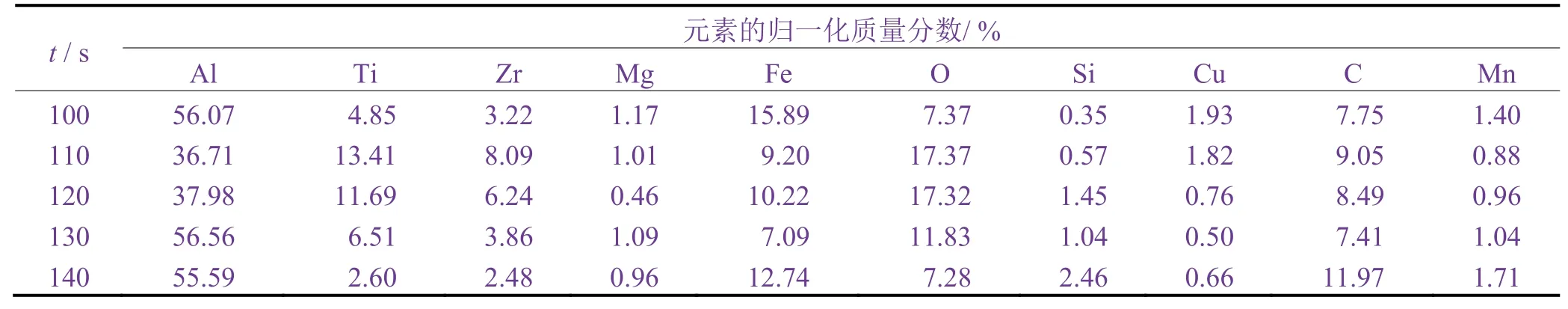

由图1可看出,6061铝合金表面有非常多的小孔和明显的划痕;110 s时,小孔明显减少,且划痕变浅;120 ~ 140 s期间,膜层的表面由于沉积速率的差异,出现堆叠现象。由表4可知,样品表面主要存在Al、O、Mg、Si、Ti、Zr、Fe等7种元素。Ti和Zr元素分布所对应的灰白色物质容易聚集在孔洞中,并与Si和Fe的分布重叠,Mg的分布则较为均匀,这验证了转化膜优先在Al-Si-Fe金属间化合物或阴极微区上沉积的规律[20]。随反应时间延长,Ti和Zr的含量由小变大再变小,在110 s时最高,分别为13.41%和8.09%。

表4 6061铝合金经过不同时间化学转化后表面的EDS点扫描分析结果Table 4 Results of EDS spot analyses on 6061 aluminum alloy surface after chemical conversion for different time

图1 6061铝合金化学转化不同时间后表面的SEM图像Figure 1 SEM images of the surface of 6061 aluminum alloy after chemical conversion for different time

从图2可以观察出7075铝合金上转化膜分布较为均匀一致,但存在一些裂纹和孔洞缺陷,有少量白色颗粒状物质不均匀地分布在样品表面裂纹、孔洞以及正常位置处。结合EDS能谱分析可知,样品表面主要存在Al、O、Mg、Cu、Ti、Zr、Fe等7种元素,其中Ti和Zr元素主要分布在孔洞、裂纹等特征区域,并呈灰白色聚集形态,Mg的分布则较为均匀,Cu的分布与Ti和Zr几乎一致,证明7075铝合金转化膜优先在合金相和金属间化合物上沉积。从表5可看出,随着反应时间延长,转化膜中Ti和Zr的含量由小变大,在140 s时最高。

图2 7075铝合金化学转化不同时间后表面的SEM图像Figure 2 SEM images of the surface of 7075 aluminum alloy after chemical conversion for different time

表5 7075铝合金经不同时间化学转化后表面的EDS点扫描分析结果Table 5 Result of EDS spot analyses on 7075 aluminum alloy surface after chemical conversion for different time

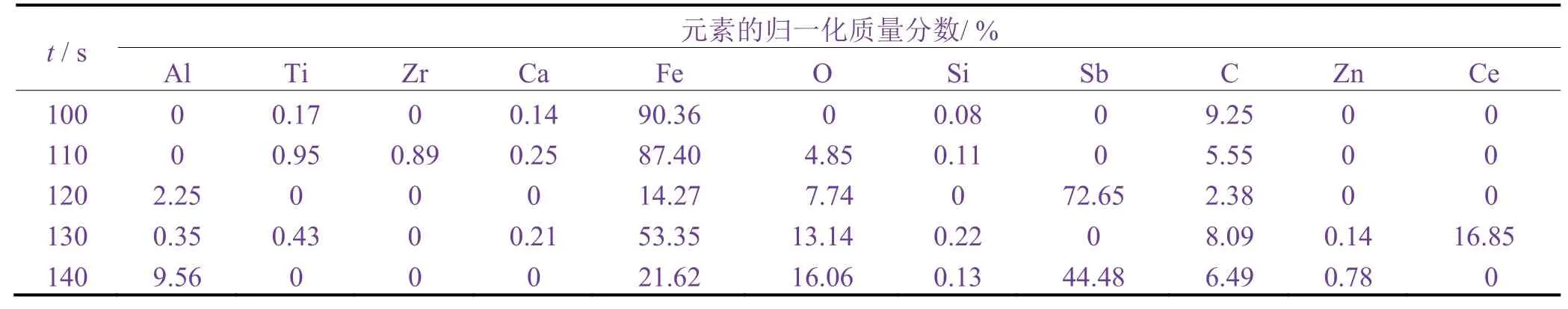

从图3可看出,经过化学转化后镀锌钢表面形态一致,较为平整,存在极少量白色颗粒状物质,且多分布于凸起或凹陷处。由EDS面扫描发现经化学转化的镀锌钢表面主要存在Fe、C、O、Ti和Zr元素,其中C、O和Ti在微区特征位置含量较高,Zr则在整个区域弥散分布,说明镀锌钢表面化学转化膜优先在碳氧夹杂物周围沉积,其余部分则均匀分散形成[21]。由表6可知,Ti元素在110 s时的相对含量达到最高(为0.95%),化学转化120、130和140 s时所得膜层在EDS点扫描时出现Al元素可能是同槽实验中另外两种铝合金在成膜过程中发生了溶解,生成的Al3+在镀锌钢表面发生反应,形成含Al氧化物。

图3 镀锌钢化学转化不同时间后表面的SEM图像Figure 3 SEM images of the surface of zinc-coated steel after chemical conversion for different time

表6 镀锌钢经不同时间化学转化后表面的EDS点扫描分析结果Table 6 Result of EDS spot analyses on zinc-coated steel surface after chemical conversion for different time

3 结论

本文研究了基于Ti/Zr化学转化体系的多种铝合金与镀锌钢同槽化学转化工艺,考察了主要工艺参数对转化膜耐蚀性的影响。根据耐点滴时间和电化学测试结果、SEM-EDS分析结果得出,当控制化学转化条件为H2TiF62.2 mL/L、H2ZrF61.0 mL/L、pH 3.9、温度35 ℃和时间120 s时,可让6系铝合金、7系铝合金和镀锌钢同时获得耐蚀性良好的化学转化膜。多种金属存在的各异微区特征对化学转化成膜起到重要的促进作用。