基于FMECA法风险评估的双壁管通风系统优化设计

2022-10-24张文斌蒋永旭崔宝明钱新春

徐 谦 张文斌 蒋永旭 崔宝明 钱新春

(招商局邮轮研究院(上海)有限公司 上海 200137)

0 引 言

在控制碳排放的背景下,越来越多的船舶采用液化天然气(liquefied natural gas, LNG)作为动力,配备了LNG动力的主机,但这也给船舶带来了新的风险。天然气是非常危险的燃料,具有易燃易爆的特性。为了使LNG动力船的机舱成为本质安全机器处所,需要采用通风设计对燃气供气系统进行气密环围,因此使用了通风双壁管和全封闭型的燃气阀组系统(gas valve unit, GVU)。双壁管通风系统是燃气供气系统最重要的响应型安全栅,用以减少燃气泄漏后的风险。当燃气发生泄漏时,该系统可以迅速检测到风险并关闭燃气供气系统,把主机转换到燃油模式,同时把已经泄漏的燃气用通风来稀释和排空。考虑到双壁管通风系统在保障LNG动力船燃气供气安全方面的重要性,此通风系统的设计需要非常谨慎。现在已经有一些工程师对双壁管通风系统的设计进行了研究。秦俊等对双壁管通风系统的通风阻力等方面进行了完整的计算;姜华等对低流量高风压的双壁管风机选型进行了研究;范延品等对燃气主阀设计、通风流量计算和危险区设置等方面进行了计算研究和分析。本文运用故障模式、 影响及危害性分析(failure mode, effects and criticality analysis, FMECA)法对双壁管系统进行风险评估,对高风险值的因素进行设计优化来降低风险,进一步提高此通风系统的安全性。

1 FMECA法

FMECA法是故障模式影响分析 (failure mode effects analysis, FMEA) 和危害性分析 (criticality analysis, CA) 的组合分析方法,主要在技术系统的设计阶段运用,识别并分析潜在的失效,并通过设计优化来提高可靠性。FMECA法的分析工作流程见图1。FMECA法首先把系统分解到元件,识别每个元件的失效模式、失效原因和失效检测;随后分析现有的安全栅和失效影响,评价此元件失效的频率、后果严重度和检测难度,用以计算失效的风险优先级(risk priority number,RPN);最后根据RPN的大小,确定失效的风险等级。对于不可接受的失效,需寻找降低风险的措施,进行设计修改来增加安全栅,并重新进行风险评价。

图1 FMECA法的分析工作流程

运用FMECA法的风险评估可以由1个人或1个团队完成,这取决于系统的复杂程度。FMECA法具有较多的优势:应用广泛,易于理解;对硬件进行全面检查;适用于复杂系统;比较灵活,细节程度可以根据研究对象进行调整;系统而全面,可以识别出系统中的所有失效模式等。FMECA法的主要局限是风险评估的结果取决于分析人员的经验,对分析有较高技术和管理方面的要求。

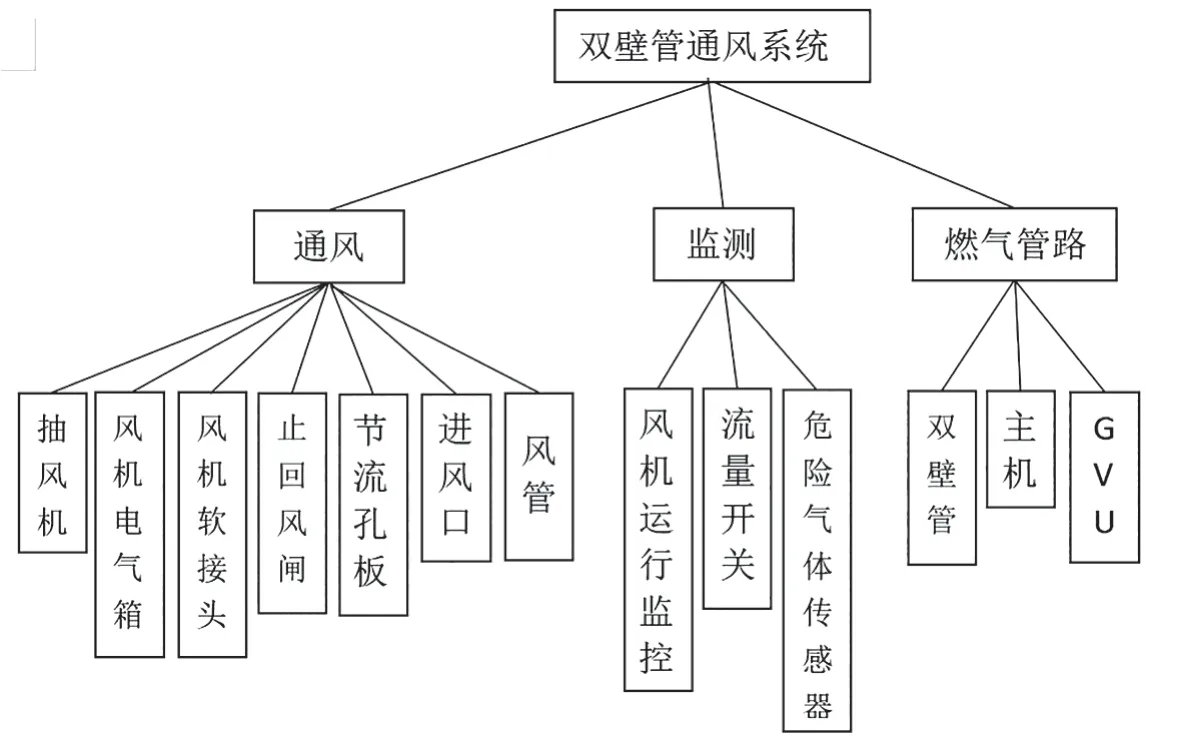

2 双壁管通风系统的分解

FMECA法风险评估的第1步是把双壁管通风系统分解成各个组成元件。通风双壁管用于输送气化后的燃气,从LNG罐的连接室(tank connection space, TCS)到GVU,再到主机。按照《使用气体或其他低闪点燃料船舶国际安全规则》(IGF规则)的要求,换气次数要达到30次/ h,通风的容积包括双壁管夹层空间、GVU内部空间及主机上双壁管夹层空间,此空间属于Zone 1的危险区。双壁管夹层的通风阻力难以计算,如果风机压头不足就会直接影响船舶交付。高压头低流量风机的选型是很大的难点和风险,所以建议设计时选择从位于系统中部的GVU进行抽风,从两端进风,这种形式的系统通风阻力相对于一端进风另一端抽风较小。排风管上布置有流量开关,用于检测进风量的大小是否达到设计值。当风量小于流量开关的设定值,流量开关会发出报警信号,备用抽风机自动启动;如果延迟20 s后,流量开关仍报警,就切断LNG供气系统。

在GVU的出风口布置2个危险气体传感器,可以监测GVU、主机和双壁管是否存在燃气泄漏,其布置在排风管上的原因是:在风机的作用下,内部泄漏的燃气都会经过此处。当空气中的危险气体达到爆炸下限(lower explosive limited, LEL)的20%时,危险气体传感器发出报警;当达到40%的LEL时,自动切断供气系统。双壁管通风系统有效运行的要点是通风和监测都是正常的,在发生燃气泄漏时,才能迅速的监测到,并采取下一步动作。当双壁管通风系统的风量不足时发出风量开关报警或者当发生燃气泄漏时发出危险气体传感器报警,这2种情况都会导致燃气主阀关闭。

双壁管的通风系统主要由通风、检测和燃气管路这3部分组成,系统分解见图2。通风部分由风机、电气箱、软接头、止回风闸和节流孔板等元件组成,检测部分由风机的运行监控、流量开关和危险气体传感器来组成,燃气管路主要包含双壁管、主机和GVU。

图2 双壁管通风系统的分解

3 失效分析和评价

对双壁管通风系统的组成元件进行失效分析,包括识别失效的模式、原因和检测,分析现有安全栅和失效影响。双壁管通风系统的失效模式主要有通风量不足、漏风及燃气管泄漏等,失效原因主要有元件的故障、损坏等。失效检测是控制风险的重要措施,当元件发生失效时,高效的检测可以让船员立刻得到报警信号,便于其立刻采取进一步的动作,流量开关和危险气体传感器是双壁管通风系统中主要的失效检测措施。

现有的安全栅是系统对此元件发生失效时已经具备的安全措施,如风机的冗余设计。当一台风机故障时,另一台风机随即启动,以保证通风量。失效影响主要有自动关闭燃气主阀和通风系统失效。当某元件失效,但未发出报警信号,甚至当燃气泄漏时,仍未发生报警信号,便发生了通风系统失效,而这也是最严重的失效影响。对原双壁管通风系统的不同元件进行风险分析,共识别13条失效,见表1。

表1 原双壁管通风系统的失效分析

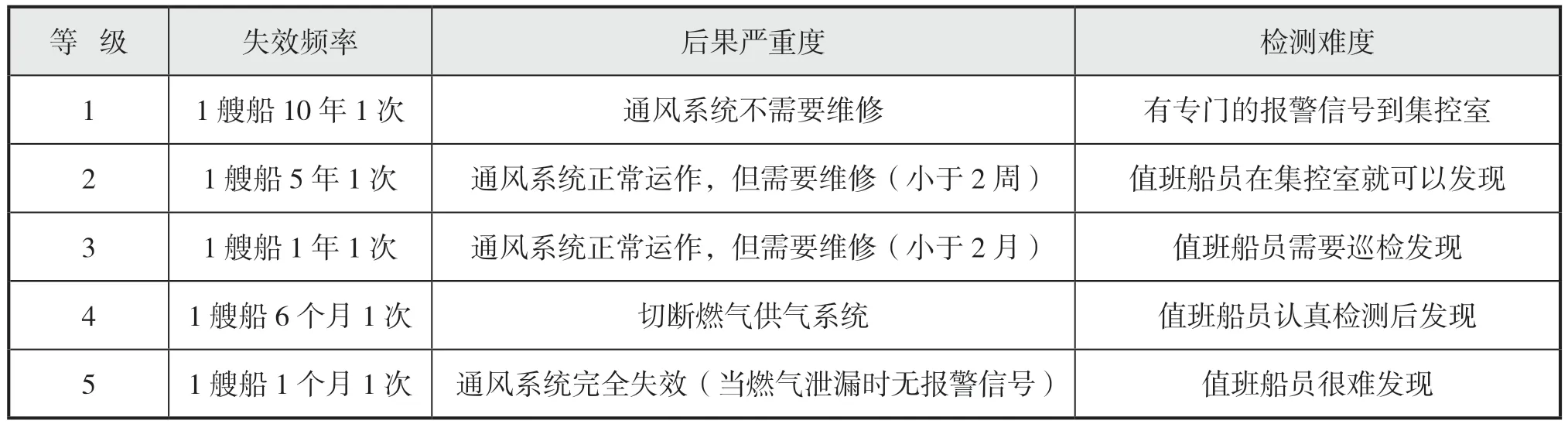

FMECA法的风险评估依赖于评估人员的经验,存在主观性过强的缺点。为了克服此缺点,并结合双壁管通风系统和LNG动力船的实际情况,文章把失效发生的频率、后果严重度和检测难度等级划分为5级。

失效风险评估的等级见表2。

表2 失效风险评估的等级

RPN为失效频率、后果严重度和检测难度这3者的等级之和,原双壁管通风系统的失效评估见表3。

表3 原双壁管通风系统的失效评估

根据在合理范围内尽量低(as low as reasonably practicable,ALARP)的原则,把失效的风险等级分为低、中、高3级,分别采用不同的处理方式,见表4。RPN>8时的失效为高风险,属于ALARP原则下的不可接受区域,必须采用改进措施来降低其风险等级。

表4 失效的风险等级划分

4 系统优化设计

根据上述双壁管通风系统失效风险评估的表3和表4,共有5项高风险的失效,必须采取措施来降低风险。系统优化设计通过增加新的安全栅,可以降低失效频率、后果严重度和检查难度的等级,从而减小RPN,使失效的风险等级降低。优化设计后的双壁管通风系统见图3。

图3 双壁管通风系统

(1) 对风机电气箱的失电,从接单路电源更改为接双路电源,这种冗余设计可以大幅度降低失效发生的可能性。

(2)风机软接头处的燃气泄漏,会导致夹层空间构成的危险区域蔓延到机舱内,大幅度增加了燃气进入机舱的可能性,破坏了本质安全机舱的定义。可以通过设置独立的风机房,减少失效后果的严重度。

(3)节流孔板损坏,使两路进风支管的进风量失去平衡,导致一路支管的风量小于要求而另一路支管风量增加,但总排风量没有改变;GVU壳体漏气,总排风量反而增加。在这2种失效下,安装在排风管上的流量开关并不会报警,如果发生燃气泄漏,危险气体传感器就不能迅速报警,这样就发生了通风系统失效。为了减少这种风险,在两路进风支管上分别设置流量开关,可以在节流孔板故障而进风支管风量失衡时,或者当GVU壳体漏气、进风量减少的情况下, 流量开关都会发出报警信号。这同时增加了冗余设计,原设计的1个流量开关变成了2个,当某个流量开关发生故障时,另一个流量开关依旧能工作。

双壁管通风系统的新安全栅和风险评估参见表5。高风险等级元件失效的RPN都降至9以下,成为可以容忍的中风险。

表5 优化设计的新安全栅和风险评估

5 结 论

(1)运用FMECA 法对LNG动力船双壁管通风系统进行风险评估,可以有效地识别各个元件的失效风险,并通过失效频率、后果严重度和检查难度这3方面定量化地计算风险优先级RPN,便于对失效进行等级划分,从而有针对性地对系统设计进行优化。

(2)对原双壁管通风系统共识别13条失效,其中高风险5条,通过在进风管布置风量开关、设置独立风机房和风机双电源供电等优化设计,把高风险失效的风险等级降低到可接受的范围内。

(3)以FMECA法的风险评估结果为基础进行设计优化,能有效地提高系统设计的可靠性,具有广阔的应用前景。