超声电机的研究现状及其进展

2022-10-23郑祝堂陈建毅

郑祝堂,陈建毅

(厦门城市职业学院,福建 厦门 361008)

0 引言

超声电机作为一种新型驱动器,是结合多学科智慧的产物,涉及振动学、摩擦学、动态设计、电力电子、自动控制、新材料和新工艺等学科的新技术,在20世纪得到了迅速发展。它不像传统的电机那样利用电磁的交叉力来获得其运动和力矩。超声电机是以压电材料的逆压电效应激发定子共振为核心驱动原理,利用压电陶瓷的逆压电效应将输入的电能转化成机械振动能,激励起定子在超声域段内的微幅振动,再通过定子、转子(动子)接触界面的摩擦作用转换成转子(动子)做旋转(直线)运动,将定子的振动能转换为转子(动子)的宏观能量输出,实现对负载驱动[1-2]。

与传统电磁电机相比,超声电机具有结构简单、小型轻量、能量密度大、响应快(毫秒级)、定位精度高(高分辨率)、无电磁干扰、断电自锁、可直接驱动等诸多优点,此外,它还具有耐低温、耐真空等适应太空环境工作的特点。因此,超声电机在精密仪器、航空航天、武器装备、机器人、医疗器械、监控探测等诸多领域具有广阔的应用前景和重要的应用价值,已有多种超声电机在光学仪器、照相机、生物、医疗、航天、国防等高精尖技术领域中得到应用。例如,日本最早开发出真正达到具有商业应用价值的超声电机,并成功引入到商业应用领域,广泛应用在相机镜头的自动对焦系统,令对焦的过程变得快速、准确和接近无声,给自动对焦系统带来了巨大的变革;以色列Nanomotion公司和德国PI公司都开发出商业用途的直线超声电机,并广泛应用在精密定位平台系列产品,具有很高的分辨率和优良的启停特性,可以实现高运动精度和稳定性;我国和美国都将超声电机应用到航天工程,美国首先将超声电机用于火星探测仪上,我国将超声电机用到月球巡视器上,为“嫦娥三号”、“嫦娥四号”、“嫦娥五号”的探月工作起到很重要的支撑,可满足-120 ℃~180 ℃的工况要求和适应月球表面环境要求,可精确地控制光谱仪等仪器,其作用很关键。

超声电机涉及到机械、材料、控制和摩擦学等多门学科,是微特电机和微驱动技术领域的研究热点。因此,国内外学者开展了大量的研究工作,成功研制了多种不同驱动机理、不同结构形式的超声电机。本文针对直线型、旋转型和多自由度超声电机的驱动机理、电机的新结构设计与开发、提升电机的输出性能等方面的研究和所取得的新进展进行全面介绍和总结。

1 直线型超声电机的研究现状和动态

直线超声电机可以直接将定子的超声振动转换成动子的直线运动,是超声电机一种很重要的类型和分支。近年来,直线超声电机发展迅速,在电机的结构、建模仿真、样机制造和实验测试等多方面的研究工作都取得了新的研究成果,应用日益显著,尤其在精密驱动领域。目前,已研制出矩形板振子、V形结构、U形结构、T形结构、H形结构以及大功率夹心式纵弯复合型等多种不同结构形式的直线超声电机。

1.1 矩形板直线超声电机

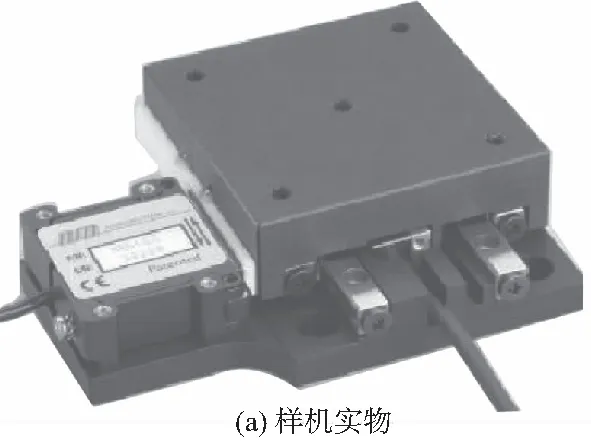

矩形板直线超声电机按照定子的工作模态是复合振动模式还是单一振动模式分为复合模态型和单一模态型。其中,矩形板面内纵弯复合模态型直线超声电机是最早出现的直线超声电机之一。早在1995年,以色列的Nanomotion公司在前苏联学者Bansiavichus提出的一种基于矩形薄板复合模态型直线超声电机的基础上深入研究,研制了一系列矩形板弯纵模态复合型的驱动直线超声电机,并将其产业化,其电机结构和驱动原理如图1所示[3]。

图1 矩形板面内纵弯复合型直线超声电机及其工作原理示意图

该电机利用矩形板振子的一阶纵振和二阶弯曲振动两个工作模态同时被激发,一阶纵振提供驱动足的法向振动位移,二阶弯曲振动提供驱动足的切向振动位移,两者在驱动足处合成一个椭圆运动从而推动动子做直线运动。为了提高电机的输出性能,WAN Z J等[4]在矩形压电振子的金属弹性体开有4个对称的孔,并设计一种具有双驱动足矩形压电振子;范佳丽等[5]在金属弹性体上开有4个对称的槽,所研制样机的左、右运行最高空载速度分别为250 mm/s和220 mm/s,最大输出推力为3.4 N,推重比(推力与定子质量比值)达46;SHI Y L等[6]在矩形压电振子增加了三角形结构,研制多台不同夹角的样机,在夹角为20°时,电机的最高空载速度为98 mm/s,最大输出推力3.2 N。

在单一模态型直线超声电机中,工作时只需要一个工作模态被激发即可。其中,以德国 PI公司研发的一款商业用途的单模态直线超声电机最为著名,如图2所示[7]。该电机通过采用一整块矩形压电陶瓷作为振子,振子表面的电极被分为两个区。电机工作时,当在振子其中的任一个分区施加激励电压(图2(b)中“Active”表示)、另外一个分区不施加激励电压(图2(b)中“Free”表示),则导致振子两个区域的变形不一致,从而在驱动足处产生与滑块成一定角度的直线运动轨迹,进而推动动子(滑块)运动。具体工作过程如下:在①状态,振子无电压激励,振子无明显变形,驱动足质点处于平衡位置;在②状态,振子左边分区正电压激励,振子扩张变形,驱动足质点处于扩张最大变形位置;在③状态,振子无电压激励,振子无明显变形,驱动足质点回到平衡位置;在④状态,振子左边分区负电压激励,振子收缩变形,驱动足质点处于收缩最大变形位置。反之,当另外一个分区被单独激励时,则推动动子(滑块)反向运动。该电机的最大空载速度为0.6 m/s,最小位移分辨率可达50 nm。为了提高板结构直线超声电机的输出力,LIU Z等[8]提出了夹心式的矩形板结构直线超声电机。该电机利用矩形板的面内一阶纵振和一阶弯振模态作为工作模态,实现电机的双向运动,最高空载速度为504 mm/s,最大输出推力为65 N。ZHANG B等[9]提出了一种夹心式压电振子的L形单驱动足直线超声电机。该电机定子由两个相互垂直的矩形板振子构成L 形定子,利用两振子弯曲振动所形成的对称和反对称模态作为工作模态,实现导轨的正、反向运动,最高空载速度为435 mm/s,最大输出推力达100 N,推重比为54.6。

图2 PI公司的单模态直线超声电机及其工作原理示意图

1.2 V形直线超声电机

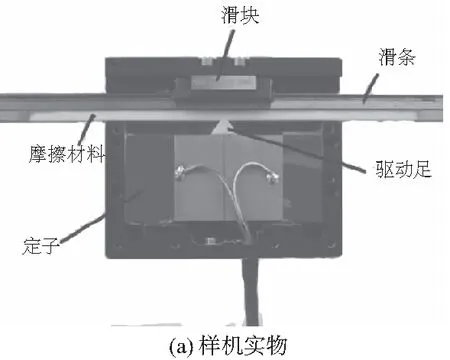

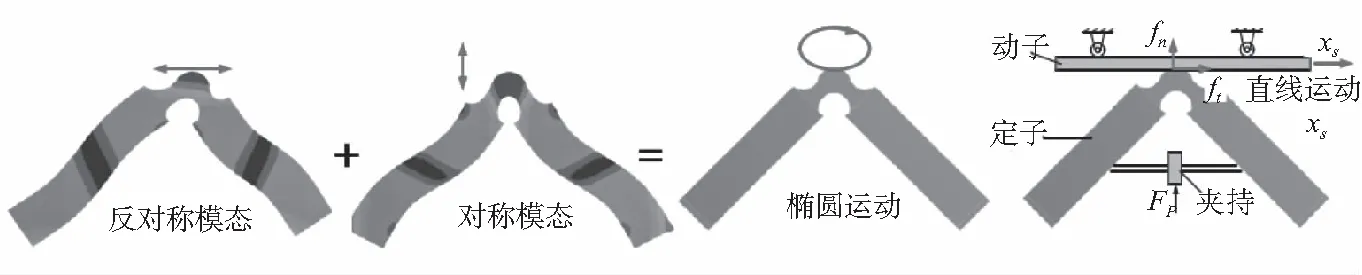

V形直线超声电机是一种单驱动足结构的电机,该类型电机利用V形定子的对称模态和反对称模态复合作为工作模态,对称模态提供驱动足的法向振动位移,反对称模态提供驱动足的切向振动位移。这个两个正交的振动模态在时间上有 90°相位差时,驱动足处形成椭圆运动,驱动动子运动,如图3所示[10]。V形直线超声电机可分为夹心式和贴片式。夹心式定子由前端盖、压电陶瓷和后端盖组成,通过高强度螺栓固定。贴片式定子由压电陶瓷片和金属基体组成,并通过环氧胶粘结在一起。

图3 V形直线超声电机的工作原理

早在1998年,日本学者WAKAI T等[11]利用两个相互垂直的杆结构兰杰文振子设计了一种 V形直线超声电机,该电机最高空载速度为3.5 m/s,最大推力可达51 N,推重比为17。之后,杨东等[12]利用超声变幅杆原理来放大驱动足的振幅,设计一种具有连续变截面超声变幅杆的V形直线超声电机,该电机的最高空载速度为235 mm/s,最大输出推力为21.4 N。乔木等[13]设计一种双阶梯型超声变幅杆的V形直线超声电机,该电机的最高空载速度为206 mm/s,最大输出推力为10.5 N。为了改善定、动子间预压力的作用形式,提高电机的输出性能和稳定性,JIAN Y等[14]采用了一种一端铰支夹持方式的V形直线超声电机,最高空载速度为1.4 m/s,最大输出推力为43 N,推重比达46.7。为了使V形直线超声电机小型化,杨模尖等[15]设计了贴片式压电振子的V形直线超声电机,并研究了V形定子不同夹角对输出特性的影响,发现在夹角为90°时电机输出性能最佳,最高空载速度达到784 mm/s,最大输出力达到14 N,推重比达70。

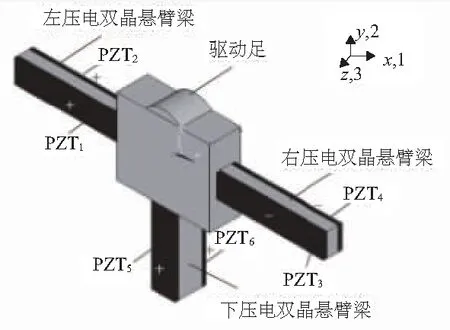

同样,针对直线超声电机的小型化问题,苏松飞等[16]提出一种基于柔性夹持技术的U形直线超声电机。这种U形直线超声电机和V形直线超声电机也是一种单驱动足结构。U形定子采用贴片式压电振子,由两个相互平行的梁结构和一个拱形梁组成,顶点为驱动足,如图4所示。该电机利用U形定子的2个正交工作模态(对称模态和反对称模态)在其驱动足处形成有一定振幅的椭圆运动,驱动动子运动。通过对该U形电机样机测试,在电机最佳工作频率时,最高输出速度470 mm/s,最大输出推力为9 N,定子质量25 g,推重比达36。王光庆等[17]设计一种贴片式T形定子的单驱动足直线超声电机,如图5所示。通过采用3个压电双晶复合悬臂梁结构,并利用PZT d31工作模式激发压电双晶悬臂梁产生纵向振动,同时激励出模态I与模态II的工作模态,两者复合使驱动足处形成椭圆运动,再通过驱动足与动子间的摩擦作用带动动子作直线运动。该电机的最高输出速度250 mm/s,最大输出推力为7.6 N。张健等[18]提出一种贴片式H形振子结构,利用H形振子纵弯复合振动模态使其在两驱动足处形成椭圆运动,实现双侧力的输出以及提高驱动能力。

图4 U形定子结构图

图5 T形定子结构图

1.3 大功率夹心式纵弯复合型直线超声电机

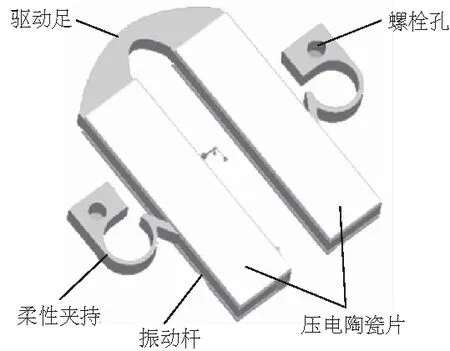

大功率夹心式纵弯复合型直线超声电机利用夹心式换能器输出能量大的特点,以单一或多个换能器组合构成定子,来获得更大的输出速度、输出推力和输出功率。石胜君等[19]研制了一种单驱动足的大功率纵弯复合型直线超声电机,其定子由2个带指数型变幅杆的夹心式换能器直线相对连接而成,中间连接部分为定子的驱动足。该电机通过定子激发出的纵振和弯振在其驱动足形成一个椭圆轨迹运动,从而驱动动子作直线运动。研制样机的最高空载速度达1 280 mm/s,输出推力的最大值达45 N。刘英想等[20]研制了一种双驱动足的纵振复合直线超声电机。通过3个换能器纵向振动的合理组合实现双足直线驱动,最高空载速度达602 mm/s,输出推力的最大值达32 N。YANG X H等[21]研制一种双足驱动的纵弯复合型直线超声电机,定子采用一个由2组弯振压电陶瓷构成的夹心式换能器结构,如图6所示。电机样机的最高空载速度为560 mm/s,最大输出推力达55 N。

图6 夹心式纵弯复合双足直线超声电机的定子图

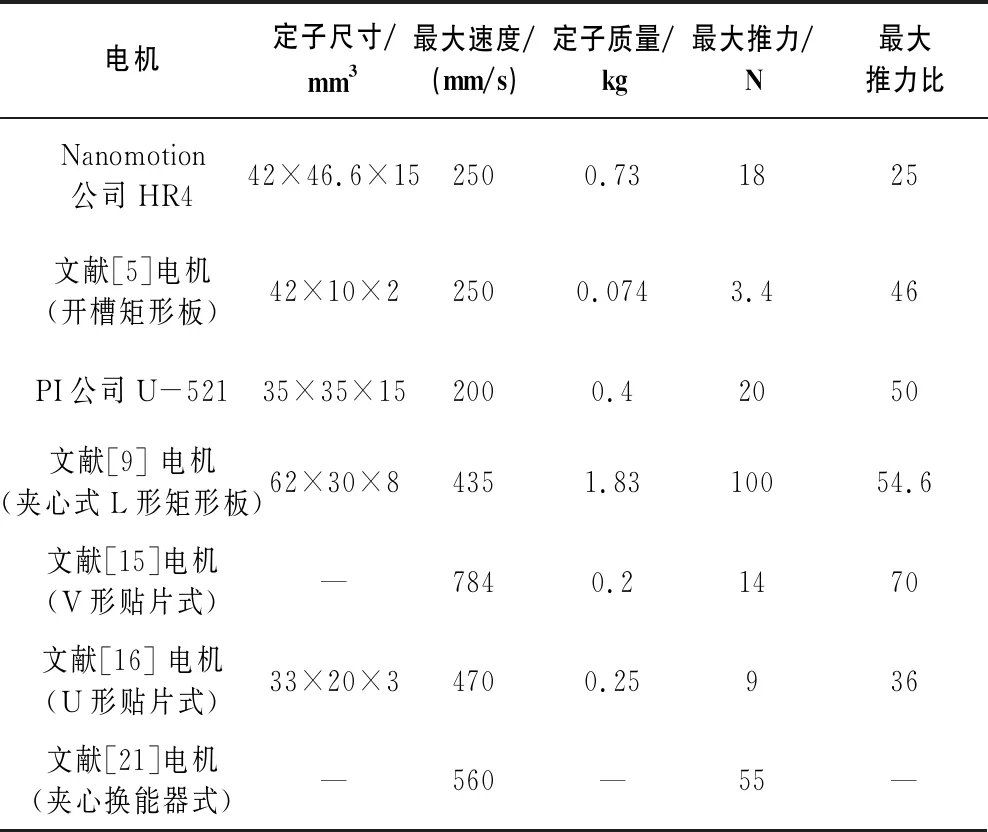

表1列出了几种直线型超声电机的性能比较。可以看出,夹心式结构直线型超声电机的输出推力大,贴片式结构的直线型超声电机有利于获得最大推力比(输出推力和定子质量比值)。

表1 几种直线型超声电机的性能比较

2 旋转型超声电机的研究现状和动态

旋转型超声电机在外部形状和输出方式等方面与传统电磁电机比较接近,也是超声电机最早研究和极具代表性的一种类型,对超声电机的驱动机理、样机试制、材料制备、控制方法、实验装置等方面已经做了大量的研究工作。目前,研制有行波型[22]、驻波型及复合型等不同驱动原理和类型的旋转型超声电机。

2.1 行波型旋转超声电机

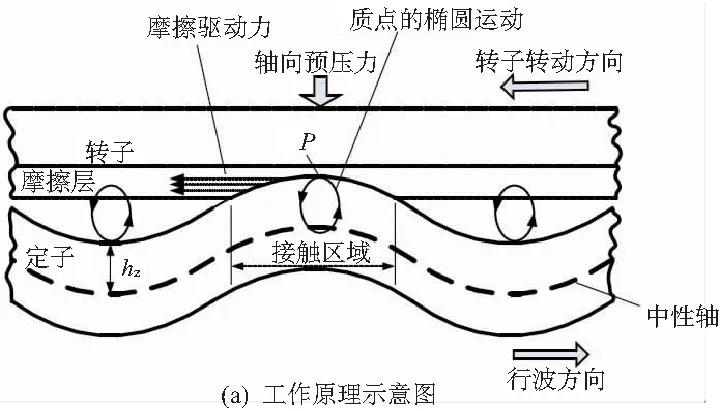

行波型旋转超声电机是当前最具代表性且实际应用最多的一类旋转型超声电机。行波型旋转超声电机驱动是连续的,通常采用圆环型压电陶瓷片和金属弹性体粘结而成的环形定子。其工作原理和定子的工作振动模态如图7所示,当在定子压电陶瓷上施加两路相位差为π/2的高频驱动信号,由于压电陶瓷的逆压电效应在定子激发出两相幅值相等、在时间和空间上相位差为90°的驻波,两相驻波在定子内叠加后形成沿某一方向传播的弯曲行波,定子的齿状表面的各质点会分别形成椭圆轨迹。在定、转子间预压力的作用下,通过定子和转子之间的摩擦作用带动转子旋转,将定子的微观振动转换为转子的旋转运动,从而输出功率、驱动负载。

图7 行波型旋转超声电机的工作原理示意图和定子的工作振动模态图

早在1982年,日本Sashida设计并制造了最早的环形行波超声电机,极大地减少了定转子接触面间的摩擦磨损,为超声电机的发展和稳定应用迈出了关键的一步。随后,日本Canon公司将Sashida研发的不同系列环形行波超声电机应用于相机的自动调焦系统中,这标志着环形行波超声电机正式进入商业实用阶段。自Sashida将环形行波超声电机产业化后,这种全新概念的超声电机逐渐吸引了越来越多研究者们的关注。1995年,我国自主研发的环形行波超声电机在南京航空航天大学研制成功,此后又成功研发了具有自主知识产权的系列圆板式旋转型行波超声电机和圆杆式旋转型行波超声电机,并不断朝着向超声电机产业化和商品化的道路迈进。至此之后,全国各大高校研究所也展开了大量的相关研究和样机研制,取得了一系列突破性进展和创新性成果。徐志科等[23]研制了一种直径为Φ100 mm的大直径行波型超声电机,该电机的空载转速50 r/min,堵转转矩为3.5 N·m。陈如娟等[24]研制了一种直径Φ10 mm的微小旋转型行波超声电机,该微小型结构电机的空载转速380 r/min,堵转转矩约为6.7 mN·m。王楠等[25]研制了一种圆筒型转子的中空旋转行波超声电机,该中空结构电机的外圈转子直接完成转速与转矩,输出空载转速可达208 r/min,堵转转矩为0.35 N·m。为了增大电机的转矩,尹育聪等[26]研制了直径为Φ60 mm的双定子单转子结构和双定转子结构的行波型超声电机,双定子单转子结构电机的空载转速100 r/min,最大转矩为1.3 N·m;双定转子结构电机的空载转速170 r/min,最大转矩为1.8 N·m,两种结构均能提高最大转矩,比日本Sashida产业化的USR-60的0.6 N·m提高了2~3倍。董兆鹏[27]研制了一种双谐振环形行波超声电机,利用双振子(振动的定子和振动的转子)同时驱动,并依靠双振子两路行波振型能量在接触面的叠加达到提升电机性能的目的。通过实验证实,双谐振电机双驱动的最大输出转速为48.1 r/min;最大转矩为0.83 N·m,最大功率为1.52 W,分别是单驱动定子的1.59倍、1.28倍、1.62倍。LU X L等[28]研制一种4个弯振兰杰文振子激励的双定子环型旋转行波超声电机,样机的空载转速为120 r/min,堵转力矩为1.6 N·m。刘英想等[29]研制了一种4个纵振夹心换能器式圆筒型行波超声电机,通过4个周向均布的纵振夹心换能器实现了带有驱动齿的圆筒型定子中弯曲行波振动的激励,该电机的空载转速为110 r/min,堵转转矩为0.5 N·m。芦小龙[30]研制一种4个弯振兰杰文振子面内弯振模态的双锥面型超声电机,通过4个周向均布的弯振子激发定子的面内弯曲振动模态,该样机的空载转速为100 r/min,堵转转矩约为0.3 N·m,最大输出功率0.82 W。

2.2 驻波型旋转超声电机

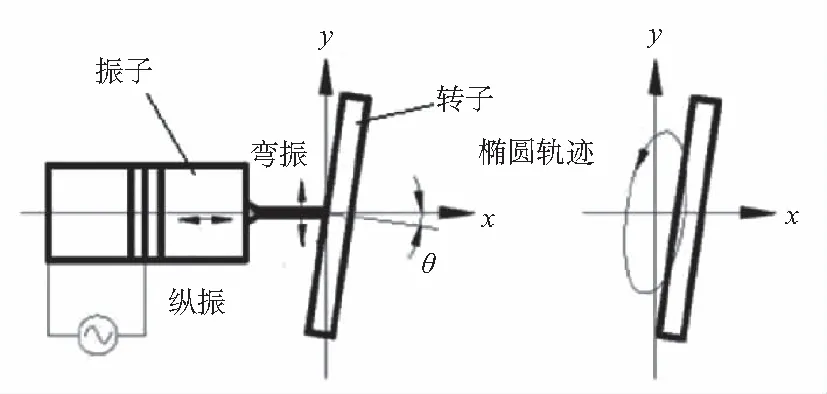

第二类旋转超声电机是驻波型旋转超声电机,其驱动是间断的,通常采用机电转换能力高的夹心式压电振子,可以带动大负载。日本学者SASHIDA T[31]在1982年研制了性能满足实际使用要求的楔形振动片式驻波超声电机,样机的输出转矩0.25 N·m,机械输出功率为50 W,效率可达55%。这种驻波超声电机驱动机理的示意图如图8所示,通过夹心式换能器产生纵向振动,带动定子的楔形振动片纵向振动,同时纵振使其端面与转子间断的作用,并使振动片产生弯振,两个振动使振动片的顶端形成沿椭圆轨迹的运动,并通过振动片与转子之间摩擦作用驱动转子实现转动。

图8 驻波型旋转超声电机驱动机理示意图

之后,国内外学者进一步开展相关研究。许芦君等[32-33]对单振动片式以及多振动片驻波超声电机进行了研究,对比了不同倾角振动片对电机样机输出特性的影响。邵培革等[34]研制一种直径为Φ10 mm纵弯式微超声电机,输出转速可达300 r/min,输出力矩为6.25 mN·m,其最大输出效率为5.9%。沈润杰等[35]研制了一种直径为Φ10 mm微型斜齿超声电机,电机的空载转速840 r/min,堵转力矩为10 mN·m。谢天等[36]提出了一种扇形齿-凹槽结构的双转子驻波型超声电机,电机的空载转速可达475 r/min。日本的TSUJINO J等[37]在1992年提出一种斜槽式结构的驻波超声电机,利用斜槽式结构实现振子的纵扭模态转换,并进行了大量的研究,研制不同直径Φ15 mm、Φ40 mm、Φ50 mm和Φ60 mm的样机,获得0.3 N·m、11 N·m、17 N·m和23 N·m的输出转矩。SHENG M W等[38]研制出一种双转子斜槽式的纵扭模态转换超声电机,电机的最大空载转速为30 r/min,最大转矩为1.8 N·m。杨淋等[39]研制一种新型孔式的纵扭模态转换超声电机,电机的空载转速可达1 000 r/min,最大转矩为0.15 N·m。杨淋等[40]研究斜槽式超声电机在各种类型摩擦副下的负载特性,实际研制的直径Φ15 mm样机,最大转矩为0.32 N·m,空载转速最高达1 325 r/min,效率最高可达32.3%。陈建毅等[41-42]研究不同斜槽式结构参数对超声电机的输出特性影响,电机的空载转速最大为250 r/min。

2.3 纵扭复合型旋转超声电机

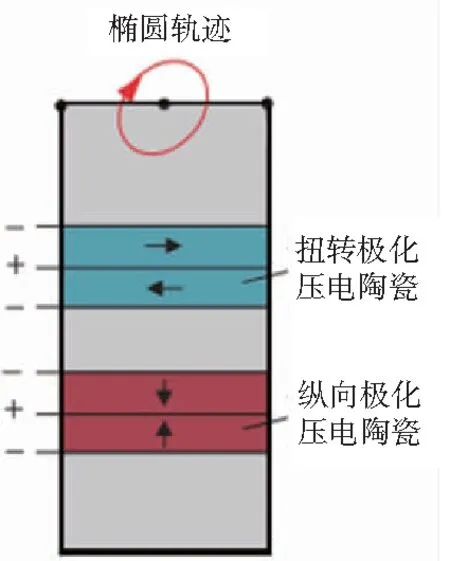

纵扭复合型旋转超声电机具有转矩/体积比大的特点,也是旋转型超声电机一个重要类型,浙江大学、南京航空航天大学、清华大学等高校进行了相关的研究。纵扭复合型超声电机采用图9所示的夹心式换能器结构定子,纵振压电陶瓷片和扭振压电陶瓷片被安置在定子之中,从而同时激发定子的纵向振动和扭转振动,在纵向振动和扭转振动共同作用使定子顶端面任一质点作椭圆运动,驱动转子旋转运动,实现输出。

图9 纵扭复合型超声电机的夹心式换能器结构定子示意图

赵衡兵等[43]从大转矩入手,研制的一台直径为Φ80 mm的纵扭复合型超声电机,其空载转速为12 r/min,最大堵转转矩达到13 N·m。杨淋等[44]研制一种双转子纵扭复合型超声电机,电机的空载转速为53 r/min,堵转转矩达到1.28 N·m,最高效率为14%,最大输出功率为3.55 W。YANG L等[45]研制了一种贴片式的纵扭复合型超声电机,如图10所示。该电机通过一阶纵向振动和二阶扭转振动复合实现驱动转子的旋转运动,最高空载转速为405 r/min,堵转转矩为20 mN·m。

图10 贴片式的纵扭复合型超声电机

3 结语

超声电机的工作原理独特,并且压电陶瓷的极化和激励具有多样性,振子的振动模式也具有多样性,因而可以组合构造出多种不同结构形式以及结构灵活的超声电机。在国外,日本和欧美等发达国家的超声电机已经实现产业化,并有成熟产品用于照相机、精密定位平台、航天等高新科技领域。近年来,我国超声电机技术发展迅速,在科学理论和应用层面都取得了丰硕的研究成果,处于世界的先进水平。从当前的研究进展来看,随着精密工程、医疗器械及生物技术等高新技术领域对微小型电机的需求越来越多,今后可考虑在高位移精度的直线型超声电机、大转矩质量比的高性能旋转型超声电机等发展方向开展重点研究。相信经过产业化、商品化研制,超声电机将会广泛应用在精密机械装备、航空航天、生物医学、监控探测等诸多领域,对人类生活产生重要的影响。