变循环发动机建模及仿真分析

2022-10-23黄锐唐世建董海滨刘伟

黄锐,唐世建,董海滨,刘伟

(中国航发四川燃气涡轮研究院,四川 成都 610500)

0 引言

进入21世纪后,随着现代战场环境越发复杂,战斗飞行任务多样,普通涡扇或涡喷发动机难以满足现代战斗机越发苛刻的性能要求。变循环发动机作为一种能在亚音速巡航时保持低油耗、超声速巡航时保持高推力的动力装置,兼顾了涡喷发动机和涡扇发动机的性能优势,是目前航空发动机领域研究的焦点。变循环发动机通过对其可调整部件进行几何调节,改变发动机热力学循环,使其能在广阔的飞行包线内均保持良好飞行性能。

美国通用电气公司于1989年在3.98亿美元资助下研制出7台YF120发动机,并于次年实现首飞。这是世界上第一台经过飞行验证的双外涵变循环发动机。

国内相较于国外对于变循环发动机研究稍落后些,大多数利用双轴涡扇发动机模型搭载上变循环部件进行性能仿真。文献[1]中对变循环发动机风扇叶根和叶尖特性进行研究,建立了区分叶根、叶尖特性的风扇部件模型并进行了数字仿真分析。文献[2]-文献[3]以变循环发动机中后涵道引射器为研究点,通过CFD软件进行了不同工况下特性分析,建立了后涵道引射器及附件流道模型,验证了其设计前、后涵道引射器的协同工作能力。

本文考虑发动机容腔效应,通过容腔辅助方程避免了方程的反复迭代求解,在一次模型计算过程中求出所有参数,保证了模型的实时性。同时考虑变循环发动机不同工况下引放气比例不同,建立空气系统模型提高模型精度。模型中变几何部件特性由部件专业计算而得,保证模型具有足够的精度。通过容积动力学法,建立变循环发动机动态数学模型,进行了单、双外涵之间模式切换以及加力模拟仿真,以期得到具有工程实用性的变循环发动机模型。

1 变循环发动机部件及建模

1.1 模型总体结构

变循环发动机总体结构示意图如图1所示,其相较于普通涡扇发动机主要有3个用于调节发动机气动热力学循环的可变活门,模式选择活门和前、后涵道引射器。

图1 变循环发动机总体结构示意图

由于变循环发动机在不同的工作模式下引放气比例是不一样的,因此建立空气系统使模型达到预期的精度是非常重要的。

引气选择原则是:保证在飞行包线内所有工作点上空气系统正常流动,尽量选择压力和温度较低的引气部位,使得引气对发动机总体和部件性能的不利影响降到最低。

在本文所建的模型中,主要考虑空气系统对于涡轮叶片的冷却作用,空气系统的引气均从压气机级进行引气,忽略了核心驱动风扇以及外涵引气,功能为:向涡轮导叶和动叶供给冷却气体,保证涡轮叶片具有合适的压力和温度;利用冷却气体带走涡轮盘的热量,保证其工作时的温度符合要求。

从压气机中间级以及末级引气用于对涡轮部件、内涵进行冷却。从压气机中间级引出3股气流分别对低压涡轮静叶、低压涡轮动叶和内涵出口进行掺混,而从压气机末级出口引出3股气流分别对高压涡轮静叶、高压涡轮动叶进行掺混,并对轴承进行封严。空气系统功能示意图如图2所示,其中各股气流的比例可根据实际发动机控制计划进行相应调整。

图2 变循环发动机空气系统示意图

同时变循环发动机为了适应不同飞行状态下的气流分配变化,其旋转部件的静子导叶可以进行适应性调节。主要调节方式为改变其导叶角度或者是涡轮导向器面积,这时旋转部件的效率和流量特性也会随之发生改变,从而使得整机的工作状态发生变化。

本文中风扇、核心驱动级风扇、压气机和涡轮的部件特性根据各专业部件计算特性所得,其调节关系依据实际发动机控制计划,确保了整机数学模型的准确性。

1.2 模型容腔设计

流量连续法和容积效应法是进行航空发动机数学模型建立的两大方法,其中流量连续法的基本思想是气流流过发动机中任一控制体时其流入流量与流出流量的质量和能量相等。通过牛顿-拉夫逊法求解非线性方程组,满足方程组收敛条件,需要大量计算反复迭代。而容积效应法的基本思想是考虑发动机容腔的储能效应,即流过容腔控制体时流入流量与流出流量的质量和能量不相等,基于时间推进策略进行建模,通过欧拉法设定时间步长而直接求解[4]。

对于变循环发动机来说,在发动机进口条件已知,且燃烧室燃油流量和喷口面积已知的情况下,每一个模型参数均是低压转子转速nL、高压转子转速nH、风扇增压比πf、核心驱动风扇级增压比πcdfs、高压压气机增压比πp、高压涡轮落压比πht、低压涡轮落压比πlt的函数关系表达。所以只要建立7个约束方程就能够求解出上述转子部件的转速、压比或落压比,则可以得到发动机其余状态参数,其中各个流道的总压恢复系数根据相应部件的部件特性获得。

根据容积动力学方程原理可知,通过选择合理的容腔,可以在每一步计算求解出容腔进出口压力,获得旋转部件的压比或落压比,从而避免了模型的反复迭代。

最终所选的容腔如图3所示。容腔1为风扇叶根与CDFS之间的容腔,容腔2为燃烧室容腔,容腔3为主外涵道容腔,容腔4为加力燃烧室容腔。

图3 变循环发动机容腔示意图

在容腔1中,风扇和核心驱动级风扇之间的容腔的容积动力学方程为

(1)

在容腔2中,燃烧室容腔的容积动力学方程为

(2)

在容腔3中,主外涵道容腔的容积动力学方程为

(3)

在容腔4中,加力燃烧室容腔的容积动力学方程为

(4)

1.3 动态数学模型结构

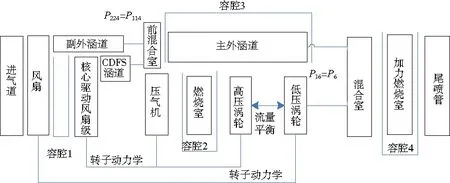

变循环发动机动态数学模型一共有7个约束条件,因此需要建立7个约束方程求解发动机共同工作点。在风扇与核心驱动风扇级之间、燃烧室、加力燃烧室和主外涵道应用容腔动力学建立微分方程,高、低压转子应用转子动力学建立微分方程,高、低压涡轮之间的流量平衡和混合室进口静压平衡建立代数方程。通过求解7个方程确定发动机的7个约束条件,以确定发动机的状态。建立的动态模型示意图如图4所示。

图4 动态数学模型结构

整个动态数学模型包括3部分的方程组:部件级方程组、流道间方程组以及发动机性能方程组。

1)部件级方程组

变循环发动机动态数学模型按照发动机实际部件结构依次建立各个部件的气体动力学方程,包含发动机进气道、风扇、副外涵(模式选择活门)、核心驱动风扇级、CDFS涵道(前涵道可调面积引射器)、前混合室、主外涵道、压气机、燃烧室、高压涡轮、低压涡轮、混合室、加力燃烧室、尾喷管[5]。具体的部件方程可参考文献[5],每个部件模块通过标准的输入输出接口与其他模块交联,所有部件里的气动热力学计算均通过输入接口提供输入参数,经计算后由输出接口将结果输出。这样的建模形式减少了模型各部件间的耦合性,提高了模型程序的内聚性。

2)流道间方程组

和文献[4]中建模方式不同的是,本文采用了容积动力学法建模,其考虑发动机气体流道中主要容腔的容腔效应,通过对1.1节中所选容腔构建容积动力学微分方程,并采用欧拉法,选择合适的步长进行方程组的无迭代求解,实现模型的实时计算。

风扇叶根与核心驱动风扇级之间流道方程组:

W21=W2-W13

(5)

副外涵道流道方程组:

W13=W114

(6)

CDFS涵道流道方程组:

W224=W24=W23-W25

(7)

主外涵道流道方程组:

W15=W114+W224

(8)

燃烧室流道方程组:

W3=W25-Wyq

(9)

W4=W41-Wyq,41

加力燃烧室流道方程组:

W65=W6

W7=W8

(10)

3)发动机性能方程组

发动机性能方程主要是描述发动机模型动态计算时各个性能参数,包括推力、耗油率、单位推力、总涵道比等,具体方程如下:

Fn=Wout(Vout-V0)+(Psout-Ps0)Aout

Fs=Fn/W2

sfc=Wf/Fn

B=W15/W25

(11)

2 模型仿真

2.1 模式切换

仿真条件:h=11 km,Ma=0.8,通过调节燃油流量使得发动机高压转子转速保持在切换前状态。主动调节模式选择活门面积,在0~5 s时保持模式选择活门面积不变,5~7 s时线性由最大面积关闭至0然后保持关闭状态;调节前涵道引射器、后涵道引射器和喷口的面积,在0~5 s时保持面积不变,5~7 s时线性由双外涵模式切换到单外涵模式。在此仿真输入条件下,发动机由双外涵亚音速巡航模式进行切换到单外涵模式,仿真结果进行归一化处理后如图5所示。

图5 模式切换仿真曲线

仿真结果显示:发动机成功由双外涵模式切换到单外涵模式,切换后发动机的推力提高了17.4%,单位推力提高了15.2%,同时耗油率也相应提高了5.2%;在模式转换过程中,高压涡轮进口温度在切换到单外涵时出现了一个阶跃,阶跃幅度为5.5%,高压涡轮进口总温在短时间升温过快,这是在实际发动机控制中应该避免出现的,其原因为发动机在短时间内从双外涵到单外涵,模式选择活门关闭后,风扇出口的气流全部涌入核心驱动风扇级,这使得核心驱动风扇级的工作点向着高转速点移动,这就使得高压涡轮必须做功以提高高压转子转速,而在短时间内其涡轮压比变化不大的情况下其进口温度必然会提高。

2.2 加力动态仿真

变循环发动机地面条件单外涵中间状态加速到最大状态状态。

仿真条件:h=0 km,Ma=0,调节加力燃烧室供油量,主燃油流量和喷口面积,使得发动机状态由中间状态加力到最大状态。加力燃烧室燃油量在0~5 s内保持不变,从5 s开始在5 s内线性增加到最大状态供油量,然后保持不变至仿真结束。仿真结果进行归一化处理后,如图6所示。

图6 加力动态仿真曲线

3 结语

本文根据容积动力学法建立变循环发动机的实时动态数学模型,考虑发动机容腔的储能效应,合理选择了4个容腔并给出容腔气体流道的压力和温度微分方程,采用欧拉法进行求解,获得了给定初值条件下满足发动机热力学循环的微分方程解。通过对模型进行仿真,其结果表明:所搭建的变循环发动机模型可以模拟发动机模态切换的过程,同时其加力仿真过程也符合变循环发动机性能规律,故证明了本文所采用的建模方法的正确性,为建立具有工程实用性的模型打下了基础。