复材结构中螺栓拧紧过程影响因素分析

2022-10-23李汝鹏肖睿恒王耀安鲁陵蔡跃波

李汝鹏 ,肖睿恒,王耀 ,安鲁陵,蔡跃波

(1. 西北工业大学,陕西 西安 710072; 2. 中国商飞上海飞机制造有限公司,上海 201324;3. 南京航空航天大学,江苏 南京 210016)

0 引言

复合材料具有较高的比强度和比模量,广泛应用于飞机结构的制造中[1]。在飞机复合材料构件装配连接过程中,螺栓连接是常用的机械连接方式,通过转矩扳手或者拧紧轴施加一定的拧紧力矩,产生的轴向力使得螺栓被拉长和被连接件被压缩,这个力就是预紧力。在螺栓拧紧过程中,很多因素会对预紧力产生影响,包括摩擦系数、螺距、钉孔配合间隙、牙型角、螺栓直径等。这些因素导致了预紧力与拧紧力矩曲线的不确定性,使得工程实际中无法准确产生合适大小的预紧力。

目前研究螺栓拧紧过程中预紧力的影响因素已经有不少的成果。OH J H等[2]用一个简单的经验公式表达了拧紧力矩与预紧力的关系,即T=KFd,其中转矩系数K是表征拧紧力矩和预紧力关系最直接的变量,其与许多因素相关,有学者和标准[3-4]推荐使用具有普适性的转矩系数(K=0.2),但是在面对关键部位或者特殊材料的螺栓连接,比如复合材料螺栓连接时,该K值并不适用。YAMAMOTO A[5]研究了螺栓弹性拧紧区拧紧力矩与预紧力的关系,在经验公式的基础上提出了更细化的公式,公式把转矩系数K和摩擦系数、螺栓接头的几何尺寸结合在一起。CROCCOLO D等[6]研究了摩擦系数对拧紧力矩与预紧力关系的影响,发现当摩擦系数较低时,相同的拧紧力矩可能会产生较大的预紧力,当摩擦系数较大时,预紧力会不足。ZHU L B等[7]研究了牙型角对转矩系数K的影响。有限元分析结果表明转矩系数K随着牙型角的增大而增大。

本文以复合材料结构单螺栓连接为研究对象,采用有限元分析方法进行研究,建立了带螺纹升角的螺栓、螺母网格模型,对复合材料结构螺栓拧紧过程进行有限元仿真,根据理论分析曲线对有限元模型的准确性进行验证,分析了接触面摩擦系数、钉孔配合间隙、螺距、螺栓直径对螺栓拧紧过程中预紧力的影响。

1 有限元模型的建立

1.1 网格模型的建立和装配

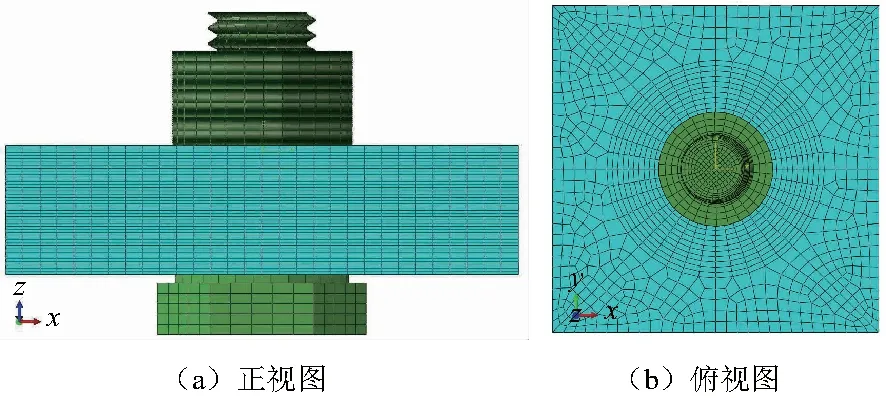

有限元模型由螺栓、螺母和带螺栓孔的被连接件组成。在建立螺栓和螺母的网格模型时,考虑了螺距、螺纹升角、螺纹牙型、牙型角等特征细节。螺纹的尺寸标准参照MIL-S-8879统一螺纹规范,螺栓和螺母的几何尺寸参照NAS6204和NASM21042。螺栓和螺母精细网格模型的建立按照线面体的思路建立,即根据文献[8]的介绍得到螺纹截面曲线的表达式,绘制外、内螺纹的截面曲线,然后将曲线转换为曲面,建立三维网格。复合材料板的尺寸考虑了列距/孔径、排距/孔径和孔径/板厚等因素,网格采用扫掠形成的C3D8R网格。装配好的复合材料结构螺栓拧紧网格模型如图1所示。

图1 复合材料结构螺栓拧紧网格模型

1.2 材料参数设置

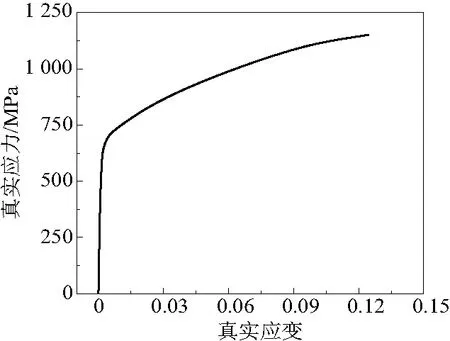

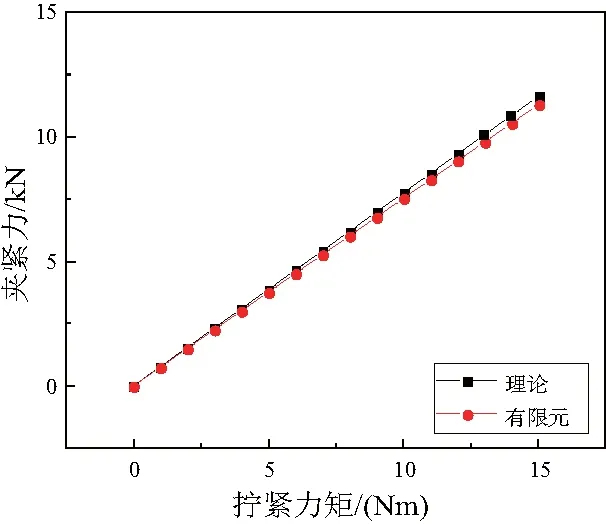

GH2132是一种高温合金,在高温下具有优异的力学性能,广泛应用于航空发动机零部件的制造中。本文以GH2132作为螺栓螺母的材料进行分析。在设置螺栓和螺母的材料属性时,需要考虑弹塑性变形的影响,材料弹塑性的参数均要设置。根据文献[9]GH2132模锻件拉伸的真实应力-应变曲线如图2所示,力学性能如表1所示。

图2 GH2132的真实应力-应变曲线

表1 GH2132的力学性能

在初始有限元模型中,被连接件的材料选用的是碳纤维增强环氧树脂基复合材料,复合材料具体的力学性能如表2所示。

表2 复合材料的性能

1.3 定义接触行为

模型中定义了螺栓、螺母和复合材料板之间的4个接触对。为了接触的稳定性和仿真的收敛性,螺纹副的法向接触方式定义为软接触,设定零间距时的接触压力值和零接触压力时的间距,其他接触面的法向接触方式均定义为硬接触。用罚函数定义接触面的切面摩擦行为,摩擦系数均设置为0.15。螺纹副的接触选择有限滑移,其余均选择小滑移。

1.4 定义分析步和载荷边界条件

在有限元模型中通过改变转角来模拟复合材料结构螺栓拧紧过程,输出的历史变量是拧紧力矩和预紧力。分析步的类型设置为Static、General,边界条件和载荷设置如下:

1)初始分析步:固定螺栓头部,约束其任意方向的移动和转动,约束复合材料板两侧面;

2)第一个分析步:将参考点RP-1和螺母外表面进行耦合约束,对参考点施加转角载荷,UR3的数值定为-1.0472 rad(相当于转动60°),把U1、U2、UR1、UR2的数值设为0,不约束U3的数值;

3)后续分析步:继续对UR3的数值叠加-1.0472 rad,使螺母下表面逐渐接触复合材料板,产生预紧力。

2 结果分析与讨论

2.1 有限元模型的验证

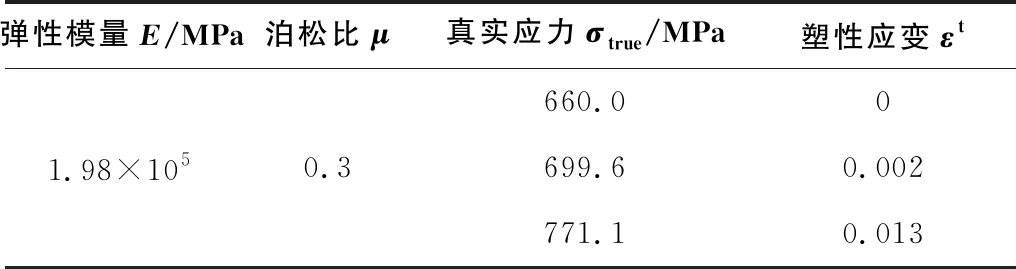

本文采用的有限元模型准确性的验证方法是,将有限元模型得到的预紧力与拧紧力矩曲线同理论分析得到的曲线进行对比,理论分析中预紧力和拧紧力矩的关系式参考文献[5],对比结果如图3所示。因为理论曲线是建立在螺栓不发生屈服的前提下,所以只对比弹性阶段的预紧力与拧紧力矩曲线,两条曲线的预紧力误差约为2.77%~7.96%。总体来说,有限元仿真的结果与理论分析结果在螺栓屈服前的吻合度比较好,说明有限元建模过程的合理性。

图3 有限元模型的验证

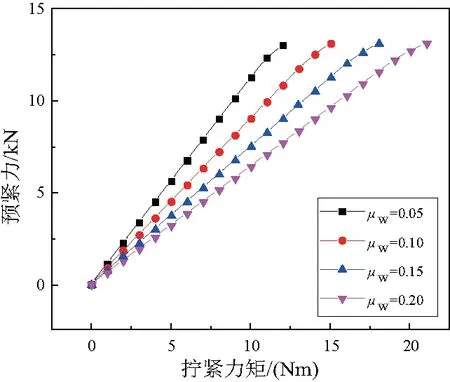

2.2 接触面摩擦系数对螺栓拧紧过程中预紧力的影响

在螺栓拧紧过程中,如果改变接触面摩擦系数,转矩系数会发生变化,最终影响到螺栓拧紧过程中的预紧力。本文需要研究的是接触面摩擦系数包括端面摩擦系数和螺纹间摩擦系数。为了能单独研究某个摩擦系数对预紧力的影响,研究的基本方法是保证一个摩擦系数不变,改变另一个摩擦系数,在螺纹间摩擦系数为0.15时,端面摩擦系数依次取0.05、0.10、0.15、0.20;在端面摩擦系数为0.15时,螺纹间摩擦系数依次取0.05、0.10、0.15、0.20。

按照两种摩擦系数的数值修改有限元模型的参数,端面摩擦系数对螺栓拧紧过程中预紧力影响的对比曲线如图4所示,螺纹间摩擦系数对螺栓拧紧过程中预紧力影响的对比曲线如图5所示。从图中可以看出,两种摩擦系数对预紧力与拧紧力矩曲线的影响均比较显著。其中,端面摩擦系数越大,施加相同的拧紧力矩,得到的预紧力越小。这是因为端面摩擦系数越大,转矩系数越大,预紧力越小;同理,螺纹间摩擦系数越大,转矩系数越大,预紧力越小。在弹性阶段,预紧力和拧紧力矩的曲线是线性的,当螺栓达到屈服,拧紧曲线会逐渐平缓,曲线斜率不再是一定的。根据曲线弯曲的时刻可知,端面摩擦系数对曲线屈服的影响不大,螺纹间摩擦系数对拧紧曲线的屈服有较大的影响。

图4 不同端面摩擦系数下的预紧力与拧紧力矩曲线对比

图5 不同螺纹间摩擦系数下的预紧力与拧紧力矩曲线对比

当拧紧力矩均为10 Nm时,端面摩擦系数从0.05增大到0.20时,预紧力的值从11.24 kN减小到6.42 kN,下降幅度是42.9%;当螺纹间摩擦系数从0.05增大到0.20时,预紧力的值从10.12 kN减小到6.62 kN,下降幅度是34.58%。由于设置的摩擦系数一定,弹性阶段曲线是线性的,该差值比例基本不变;塑性阶段曲线是非线性的,该差值比例可能会变化,但是影响规律基本一致。由此可见,在螺栓拧紧过程中,端面和螺纹间摩擦系数对预紧力的影响均比较大,其中端面摩擦系数的影响更显著。

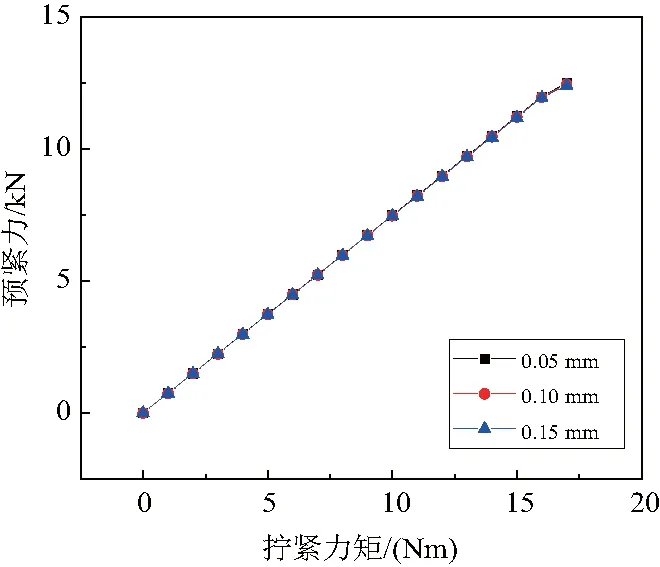

2.3 钉孔配合间隙对螺栓拧紧过程中预紧力的影响

在进行螺栓连接之前,必须要对复合材料构件进行制孔,孔的直径大小使得螺栓与孔间隙发生变化,改变了等效摩擦直径和转矩系数,从而影响到螺栓拧紧过程中的预紧力。本文需要研究的钉孔配合间隙分别为0.05 mm、0.10 mm、0.15 mm,对有限元模型进行参数设置。

图6是不同钉孔配合间隙下的预紧力与拧紧力矩曲线。从图中可以看出,0.05 mm、0.10 mm、0.15 mm间隙下预紧力与拧紧力矩曲线非常接近,说明螺栓与孔间隙很小的情况下,拧紧曲线几乎没有变化。施加相同的拧紧力矩,间隙越大,预紧力越小。这是因为间隙越大,等效摩擦直径越大,转矩系数越大,预紧力越小。

图6 不同螺栓与孔间隙下的预紧力与拧紧力矩曲线对比

当拧紧力矩均为10 Nm、螺栓与孔间隙从0.05 mm增大到0.15 mm时,预紧力的值从7.48 kN下降到7.46 kN,下降幅度是0.26%。由于设置的摩擦系数一定,弹性阶段曲线是线性的,该差值比例基本不变;塑性阶段曲线是非线性的,该差值比例可能会变化,但是影响规律基本一致。由此可见,在螺栓拧紧过程中,微小间隙对预紧力的影响不大。

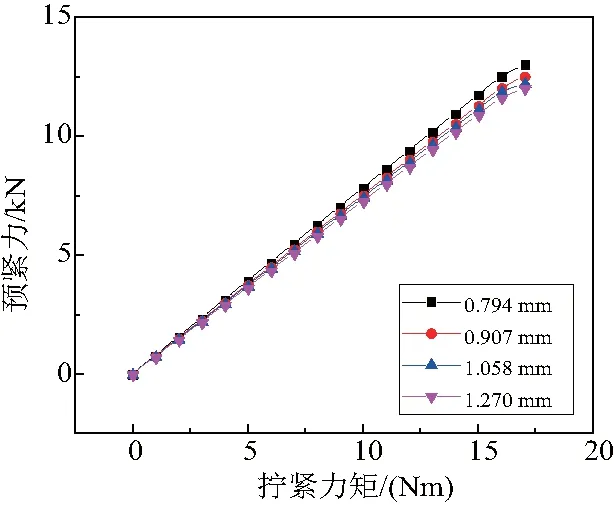

2.4 螺距对螺栓拧紧过程中预紧力的影响

对于同一直径的螺栓而言,由于每英寸螺纹的扣数不同,螺距的大小不一样,可分为粗牙和细牙螺纹,其中粗牙螺距大,细牙螺距小。本文比较了4种不同螺距,分别是0.794 mm、0.907 mm、1.058 mm、1.270 mm。在有限元模型中改变相应参数,得到了如图7所示的不同螺距下的预紧力与拧紧力矩曲线。从图中可以看出,4种螺距下的预紧力与拧紧力矩曲线有一定的差异,施加相同的拧紧力矩,螺距为0.794 mm的螺栓产生的预紧力最大;随着螺距的增大,产生的预紧力越来越小,因为螺距越大,转矩系数越大,预紧力越小。

图7 不同螺距下的预紧力与拧紧力矩曲线对比

在拧紧力矩均为10 Nm时,当螺距从0.794 mm增大到1.270 mm时,预紧力的值从7.81 kN下降到 7.25 kN,下降幅度是7.17%。由于设置的摩擦系数一定,弹性阶段曲线是线性的,该差值比例基本不变;塑性阶段曲线是非线性的,该差值比例可能会变化,但是影响规律基本一致。由此可见,在螺栓拧紧过程中,螺距对预紧力有一定的影响。

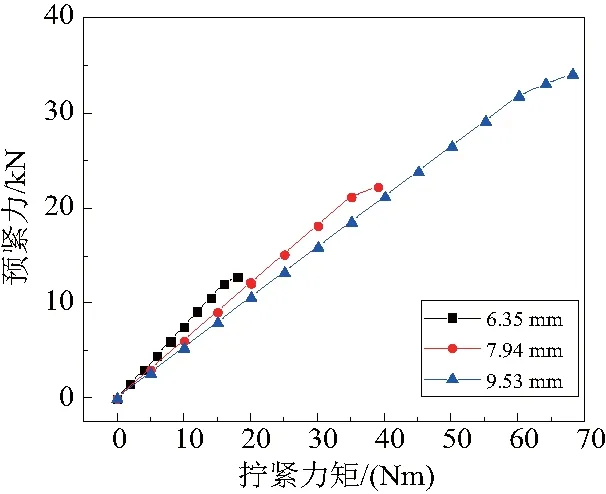

2.5 螺栓直径对螺栓拧紧过程中预紧力的影响

螺栓的直径有很多种,大螺栓用于大型复合材料构件的对接,小螺栓用于空间狭窄部位或者非主承力构件的连接。本文一共比较了3种直径的螺栓,分别是6.35 mm、7.94 mm、9.53 mm。在螺栓拧紧的有限元模型中改变相应参数,得到了如图8所示的不同螺栓直径下的预紧力与拧紧力矩曲线。从图中可以看出,螺栓直径对预紧力与拧紧力矩曲线影响比较显著,施加相同的拧紧力矩,大直径螺栓产生的预紧力更小,因为螺栓直径越大,螺纹中径和等效摩擦直径越大,预紧力越小。

图8 不同螺栓直径下的预紧力与拧紧力矩曲线对比

在拧紧力矩均为10 Nm时,当螺栓直径从6.35 mm增大到9.53 mm时,预紧力的值从7.50 kN下降到5.28 kN,下降幅度是29.6%。由于设置的摩擦系数一定,弹性阶段曲线是线性的,该差值比例基本不变;塑性阶段曲线是非线性的,该差值比例可能会变化,但是影响规律基本一致。由此可见,在螺栓拧紧过程中,螺栓直径对预紧力的影响比较大。

3 结语

本文针对复合材料结构中的螺栓连接,考虑了螺栓和螺母的螺纹,建立了精细的有限元模型,通过改变转角来模拟螺栓拧紧。通过有限元模型仿真得到了不同接触面摩擦系数、钉孔配合间隙、螺距、螺栓直径下的拧紧曲线,进而分析了其对螺栓拧紧过程中预紧力的影响。