盾构机刀盘驱动装配工艺研究

2022-10-23上海城建隧道装备有限公司上海200232

李 华(上海城建隧道装备有限公司,上海 200232)

刀盘驱驱动系统是盾构机动力输出中心,用于支承盾构正面土压,并以一定扭矩和转速带动刀盘回转并切削岩土。盾构机驱动装置主要由主轴承、动力箱、受力环、密封舱、传力环、密封圈、电机(液压马达)、减速器等组成。刀盘驱动装置通过减速器→小齿轮→主轴承动圈(带齿圈)→受力环→传力环,传力环与刀盘由螺栓连接,从而将动力传递到刀盘,带动刀盘旋转。盾构机驱动装置在工作时具有输出扭矩大、冲击大、频繁启停等特点,并且在施工过程中一旦出现问题难以维修。因此对制作工艺、装配工艺的要求非常高。

刀盘驱动装置装配是确保驱动装置运行平稳的重要一环节。驱动装置结构复杂,设计零部件数量多,如何满足图纸技术要求,达到要求的技术指标,保证装配质量,是控制的重点。驱动装置安装精度如果不符合要求,会造成驱动运行过程中产生振动异响、加速驱动零部件的磨损、减少驱动使用寿命等不良情况。因此,为确保各环节满足技术指标,达到工艺要求,最大程度上确保盾构机驱动在施工过程中平稳、正常运行,需要相适应的装配工艺。装配过程中,需要时刻关注各部件间的相互关系,对各部件处理方式进行细化,避免装配过程中关键步骤出现遗漏或出现工艺错误,避免装配过程中出现返工或对部件造成不必要的损伤。

1 装配基础工艺

1.1 装配方法的选择

1.1.1 互换法

(1)完全互换:控制零件加工误差,保证产品装配精度。

(2)不完全互换:有关零件公差值的平方之和的平方根,小于或等于装配公差。(用于多环尺寸链)

1.1.2 选配法

(1)直接选配:零件按零件精度制造,由工人从中选择合适的零件装配。

(2)分组装配:零件的制造公差扩大到经济可行程度,加工后的零件进行测量并分组,按对应组进行装配。同组零件可互换。

(3)复合选配法:零件先测量分组,装配时再在各对应组内选择合适的零件进行装配线。

1.1.3 修配法

(1)单配:不能互换,工作量大。

(2)合并加工:将两个或多个零件按要求合并加工,零件要对号入座。

(3)自身加工:装配后用自身加工方法消除累积误差。此方法装配精度较高。

1.1.4 调解法:

(1)可动调节:通过改变某一调节件的位置来保证装配精度。

(2)固定调节:选定某一零件为调节环,制造多种尺寸,装配时选择合适的尺寸的零件,来保证装配精度。

(3)误差抵消调节:零件装配中,调节其相互位置,使加工误差相互抵消或减小,以保证装配精度。此方法需全部测量、作标记,步步调整。

1.2 编制装配程序

编制装配程序,是在保证装配精度的前提下,妥善安排装配顺序。装配顺序一般应按照以下原则。

找出联系各尺寸链的共同基面。

安排与主要基面有关的各尺寸链组成环的装配。

每个尺寸链组成环的装配顺序,应先从基本尺寸链开始,遵循先公共环后一般环、先下后上、先内后外、先难后易、先重后轻、先精密后一般原则。

1.3 装配工作注意事项

每个零件应检验合格后方可进行装配,并应作好配套标记。

待装配零件应倒角、清除毛刺及防止表面损伤;尤其是精密零件,应清洗干净,进行干燥、防尘和防锈处理。

基准零件装配就位、找好水平,只可调平,不应强压,以防止重力及压紧变形而影响总装精度。

运动部分的表面接触应良好,配合间隙要合适,注意防止热态工作时被咬死。

选定合适的调节环节和修配环节,使其能较方便地达到规定精度。

装配完成的机器,应具有一定的精度储备,以延长其使用寿命。

为保证精密产品的装配精度,装配场地应与切削加工场地分开,并按实际需要配备恒温、恒湿、隔振、防尘等措施。

1.4 螺栓连接预紧力要求

1.4.1 螺栓拧紧力扭矩

安装过程中螺栓拧紧力矩可参考表 1 所列出的螺栓拧紧力扭矩。

表1 螺栓拧紧力扭矩表单位:Nm

1.4.2 有预紧力要求的螺纹联接装配方法

(1)定扭矩法:用扭力扳手或扭矩扳手控制,方法简便。

(2)液压扳手:用液力预紧器,根据所设定的液压力,控制预紧力。

2 盾构机驱动装配

2.1 盾构机驱动主要外形尺寸

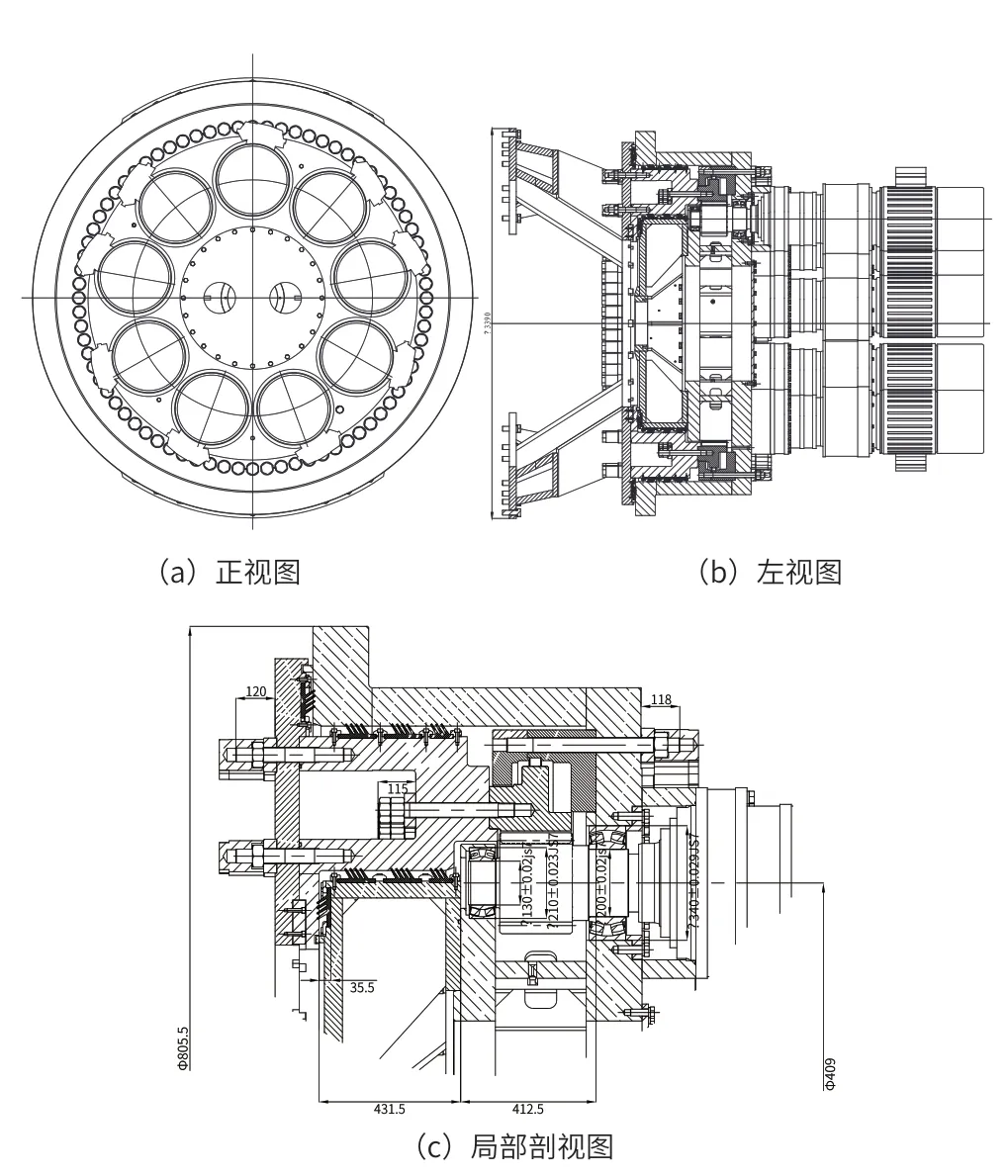

盾构机刀盘驱动装配装配前需准备好驱动装配总图及各部件图纸,熟悉图纸中主要部件相关参数及装配技术要求,如图 1 所示。

图1 刀盘驱动图

驱动装配技术要求:

(1)所有 M 42 螺纹处及螺纹孔内需用粘结剂连接。

(2)所有压条固定须配钻、攻,且做好编号,与它对应的传力环、受力环,动力箱、密封舱也做好对应编号。

(3)内外圆密封圈和外平面密封圈背面必须涂反应式粘结剂,以确保密封圈与受力环等密切接触和牢固连接。

(4)轴承挡环与调心滚子轴承之间的轴向间隙为0.35 mm。

(5)外圆密封圈和内外平面密封圈装配前,需在密封圈上涂 1# 锂基脂;装配后,用油脂泵将 1# 锂基脂充满密封圈齿之间的间隙,直至有油脂从内外平面密封处渗出。

(6)减速器与动力箱之间涂密封胶,以确保平面密封可靠。

(7)动力箱内应加入美孚 600XP 220 工业齿轮油,需超出 1/2 驱动直径。

(8)运转应平稳、无冲击、无异常震动和噪声。

(9)安装完成后,需做气密检验,压力 0.05 MPa,保压时间为 30 min。

2.2 刀盘驱动装配工艺步骤

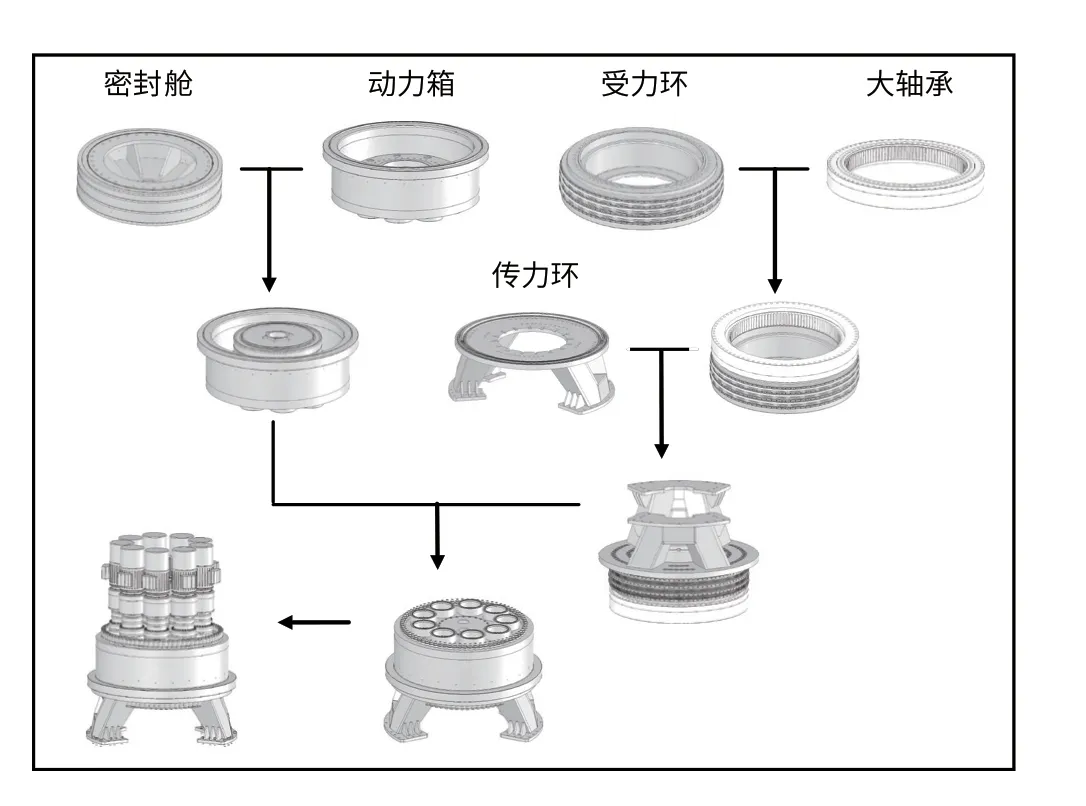

刀盘驱动装置装配步骤如图 2 所示。

图2 刀盘驱动装置装配步骤示意图

2.2.1 密封舱、受力环、传力环密封圈的安装根据图纸及技术要求划出各个压条安装位置,注意润滑油道与密封压条上的预留孔的相对位置。将各压条预装在各相应的位置上。密封圈安装过程中需对密封圈清洁并均匀涂抹反应式粘结剂,压条按配对标记安装并用内六角螺钉在螺纹处涂乐泰螺纹紧固剂后将各压条紧固。

2.2.2 主受力环与大轴承的安装

大轴承清洗掉内外表面的防锈油,使其外圈(右侧)平面朝下平置在装配工作台上。将 M42×427 高强度双头螺柱与大轴承的内圈(安装时螺柱螺纹处涂螺纹粘结剂)安装。测量螺柱伸出长度 427 mm。将主受力环右端面朝下,吊装于大轴承上,并用图中指定的垫圈、螺母按规定的力矩,对称紧固。M42X427 双头螺柱轴向予紧力矩 78 T(扭矩 5 800 Nm)。

2.2.3 传力环与主受力环安装

传力环牛腿朝上,起吊安装。主受力环上安装 80 只M42×330 的双头螺栓,螺栓螺纹处涂螺纹轴紧固剂。将传力环吊装于主受力环上,吊装时注意传力环与主受力环上的各配钻孔相对应。对齐后,放下传力环。用指定的螺母及垫圈并按图中规定的力矩将传力环与主受力环对称紧固(螺栓M 42×3-330 轴向予紧力 20 T)(扭矩 4 900 Nm)。

2.2.4 密封舱与动力箱的安装

动力箱右端朝下安置在搁板上,再次清洁动力箱与密封舱。将 O 型圈 F 1 600×8.6 用 1# 锂基脂装于密封舱上。将密封舱吊装在动力箱上,并用 M 30×100 六角头螺栓及 M30 垫圈紧固(螺栓螺纹处涂螺纹紧固剂)。

2.2.5 密封舱、动力箱组件与主受力环、传力环及大轴承组件的安装

传力环组件牛腿朝下安置在搁板上。在大轴承上安装件④ 双头螺柱 M42×527。(螺栓螺纹处涂螺纹紧固剂)。分别在传力环、主受力环、密封舱上的各唇型密封圈上涂抹 1#锂基脂。将动力箱及密封舱组件吊装于大轴承上。安装时要注意保护各唇形密封圈,小心轻放,不得有损坏。用螺母及垫圈按装配要求将大轴承及动力箱紧固。双头螺柱 M42×527 轴向予紧力 76 T (扭矩 5 800 Nm)。

2.2.6 小齿轮及减速器、电机等的安装

将调心滚子轴承 d=130 装入密封箱内的各相应孔内,在轴承滚子间填充锂基脂。将小齿轮装入调心滚子轴承 d=130,检查调心滚子轴承转动的灵活性。装入调心滚子轴承d=200,并在轴承滚子间填充锂基脂。检查小齿轮转动的灵活性。测量调心滚子轴承 d=200 与动力箱平面的距离,配作轴承调正垫。

在动力箱与电机座之间,在电机座与电机安装平面之间涂密封胶,装妥电机、O 型圈。装时用轴承调正垫调正小齿轮的轴向间隙。调整至最佳状态。用油脂泵将 1# 锂基脂充填内外唇型密封圈齿之间的间隙,直至有油脂从内外平面密封处渗出。

2.2.7 刀盘驱动总成的调试

刀盘总成安装完成后,参照图纸及图中要求对该组件进行检查,经确认安装无误后,对动力箱做气压试验,试验压力为 0.1 MPa,保压时间为 24 h。

在盾构总装完成后,可对刀盘驱动箱总成进行空载调试。调试前须在动力箱内加入 90# 极压型工业齿轮油,加油量需超出 1/3 驱动直径。驱动总成在调试时应达到:运转平稳,无冲击,无异常震动和噪声。

3 结 语

本文对 11.83 m×7.27 m 类矩形盾构机主刀盘驱动装配工艺进行了分析、论述,应用此装配工艺对驱动装置进行组装,取得了很好的效果。刀盘驱动各部分精度均能满足图纸要求,运行平稳,无异响。通过对 11.83 m×7.27 m 类矩形盾构机刀盘驱动装置装配工艺的研究,为后续类似盾构驱动装置装配提供技术参考,同时为国产盾构机驱动装配工艺标准化提供和参考。