COMSOL在锂离子电池热特性方面的研究进展

2022-10-22臧锦旗李天乐赵久成吴军孟绍良王文举

臧锦旗,李天乐,赵久成,吴军,孟绍良,王文举

(1.南京理工大学能源与动力工程学院,南京 210094;2.南京瑞华新能源电池科技有限公司,南京 210094)

由于用户对长续航的需求,锂离子电池的比能量在不断提高,然而以热失控为本质的电池安全问题仍困扰着电动汽车的发展。由于热失控存在不可逆性,其实验研究的真实性和可重复性不可兼得,为了节约成本,仿真模拟成了电池研究的一种手段。

COMSOL作为一款多物理场仿真软件,已经被用于各种各样的与锂离子电池有关的研究,主要包括滥用情况下电池温度分布的估计,风速、压强和位置对冷却效果的影响,活性物质微粒尺寸和电极厚度对于产热速率的影响,不同电极颗粒形状的应力分析以及负极活性物质颗粒粒径、负极固相体积分数对循环寿命的影响等。其中不乏有一些跟锂离子电池热失控相关的研究,但是少有人对其进行总结。本文根据应用场景的不同,对COMSOL在锂离子电池热特性发面的研究进展进行综述,主要分为外部不同工况、辅助散热以及内部组件设计三个方面。

1 外部不同工况

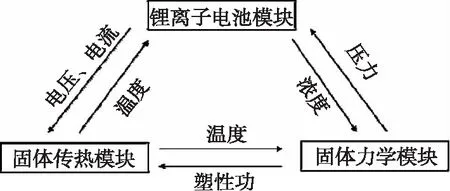

正常工作情况下,电池不会发生热失控。如图1所示,热失控的发生需要一些诱因,总的来说有三种即机械滥用(碰撞、针刺、挤压)、电滥用(过充、过放、大倍率充放电)以及热滥用。三种滥用均可能导致电池内短路,释放出大量热量,当产热远大于散热时,温度便会上升,上升的温度又会进一步加速电池内部的链式副反应,最终导致热失控。为了简化研究,诸多学者利用COMSOL对典型的诱因进行仿真,并提出一些在极端工作条件下减少热失控发生的方法。

图1 热失控触发机理图

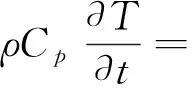

在仿真过程中使用的电化学模型、传热模型和固体力学模型分别通过COMSOL中的独立锂离子电池模块、传热模块和固体力学模块实现。其耦合关系如图2所示。

图2 耦合关系图

1.1 热滥用

热滥用的模型主要是纯热学模型,基于方程:

(1)

其中热量q的来源多样,可能有电池周围器件工作时散热,电池本身的欧姆热,电化学反应热以及非理想气体体积膨胀热等。

仿真中研究的热滥用主要包括工作温度过高和温升过快。通过对高温环境中的电池进行仿真可以研究电池组中由于单个电池燃烧引发的连锁反应[1]。

在一些特殊情况下,电池面对的是局部高温的问题。徐晓明等[2]建立了锂离子电池电化学-热耦合模型,分析了局部高温对锂离子电池各副反应的产热情况和隔膜温度分布的影响规律。结果表明:仅对单个极耳加热时,不会引起电池内部的热失控,当锂离子电池两端极耳同时以较高温度加热时,会触发电池热失控现象,这种现象会先沿水平方向延伸,然后沿垂直方向延伸。

在实际工作中电池更多面临的不是高温环境而是一定的加热功率。JIN等[3]研究了加热面积与加热功率的综合影响,当加热面积一定时,功率越高,电池芯前端很快达到热失控触发温度,功率一定时,面积越小,触发越快。电池的高温低散热影响了电池在寒冷地区的使用,WANG等[4]利用 COMSOL建立三维模型,分析了低温加热过程中的温度分布,发现基于微热管阵列的加热系统能在20分钟内将电池温度从-30 ℃上升至0 ℃,且电池的温度分布较均匀。

1.2 电滥用

对于电滥用引发的热失控主要采用的是电化学-热耦合模型,电化学模型中涉及最多的反应动力学最常用的是修改后的ARRHENIUS方程:

f(c)=cm(1-c)n

(2)

(3)

为了更准确地描述反应动力学,需要准确地获得动力学三因子f(c)、Ea和A。常用的动力学三因子的获得是基于差示扫描量热仪(DSC)和热重分析试验来拟合。目前,常用的动力学解析 DSC 数据的方法是OZAWA法和KISSINGER法。

锂离子电池在进行大电流的充放电的情况下,会造成电池的过充、过放,这种电滥用会导致电池的容量下降,严重时会导致热失控发生。因此不少学者针对不同的工作电流进行模拟,发现随着充电倍率的提高,圆柱形锂离子电池的热惯性即电池表面温升滞后于内部温升的时间变长,且高温区都集中在电池中心活性区域位置。在此基础上AN等建立了一个热失控模型,用于预测由于超高放电率引起的棱柱体和袋状锂离子电池的热失控。

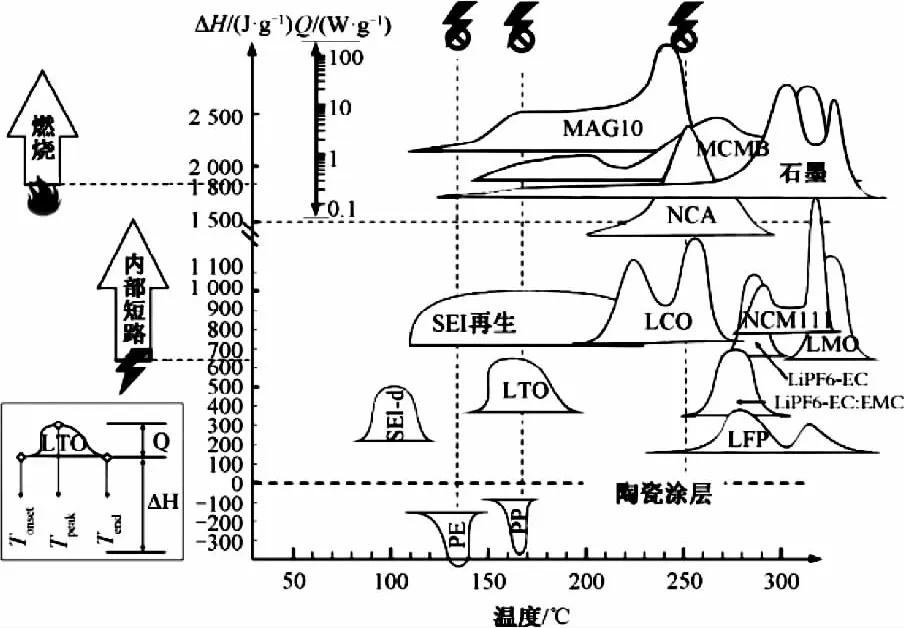

目前对于滥用的研究主要集中在温度上,而温度变化的能量来源在仿真中无法进行具体分析。ZHENG等[5]总结了50多个实验,提出了一种能量释放图很好地弥补了仿真中的不足,如图3所示,在图中内短路和燃烧释放的能量(100%SOC)都能看出来。此外除了温度变化剧烈外,电池内部压强的变化也是相当大的,而高压强会导致电池壳体破坏,可燃气体析出等问题,对于压强的研究目前还很少。

图3 能量释放图

1.3 其它

除了上述的一些引发热失控的诱因外,环境湿度的增加也会增加热失控的风险。张培红等[6]对高湿高温环境中三元锂离子电池的热失控行为进行实验和模拟的对比分析,发现室温下湿度从50%到100%时,热失控的最高温度增加了35%以上,这是由于湿度加剧了电解液分解物和水蒸气的反应。

目前COMSOL在分析热失控产生的外部原因以及其表现形式时有大量应用,但是其无法具体分析热失控过程中的内部反应。同时机械场、电化学和热场共同支配着锂离子电池的热行为,而目前耦合场主要集中于电化学和热学的耦合,对于电化学和机械场的耦合,热场和机械场的耦合,以及机-电-热多场耦合的研究还相对较少。

2 辅助散热

单体电池的容量有限,热失控产生的危险也小,而对于储能和车用而言,所使用的是由大量单体电池串并联形成的电池组,电池组散热不均可能造成局部过热,严重情况下会出现电池热失控扩散。在锂离子电池温度达到危险值之前,应通过散热系统来避免热失控。目前针对电池组的散热方主要有空气冷却和液体冷却两种,近年来相变材料强大的吸热能力在预防热失控方面也展现了巨大的前景。针对散热系统的研究多是仿真为主,下文分别对不同散热方式的建模研究进行叙述。

2.1 空冷

空气冷却制造成本低、布局简单、可靠性高,是最合适的散热方式之一,一般分为强制风冷和自然风冷两类,在建模研究中多考虑的是强制风冷。强制风冷的影响因素有风速、单元间距、气流方向等。SOLTANI等[7]建立了一个详细的三维热模型,发现当风速为5 m/s、单元间距为5 mm的侧冷拓扑结构是最优设计。除此之外,BEHI等还考虑了环境温度对提高冷却均匀性和温度均匀性的影响。

合适的通风口位置可以有效预防热失控的发生,PAN等[8]建立了并联空冷结构的有限元模型,发现在电池组底部加装风扇,可以有效地降低最高温度。此外,通过增加风扇半径或在蓄电池组右上方设置出口,可提高温度的一致性。

2.2 液冷

液体冷却分为直接冷却和间接冷却,对于电池组的冷却多采用间接冷却为主,其中冷却板是间接冷却系统的重要组成部分。不少学者针对冷却液的性质进行仿真,发现随着流速增加,所需冷却的时间越短,冷却达到的温度也越低。但是在大倍率放电时,由于水泵功耗的存在,一味的增加流量并不能提高散热性能。除此之外,适当增加冷板入口压力也可以降低蓄电池的最高温度和温差。

不同的冷却板结构,冷却效果存在差异。MONIKA等[9]致力于冷却板的开发,先开发了一个可变通道数、通道宽度、冷却剂流量、冷却剂和环境温度等参数的冷却板数值模型,以保证电池模块温度在25~40 ℃范围内,后在此基础上设计出一种具有多级特斯结构的液体冷却板,对流道数目、两阀间距、冷却液温度、冷却液上下表面热流密度等参数对雷诺数变化的影响进行了数值模拟。

2.3 相变材料

通过仿真发现,相变材料的厚度和导热系数对电池的冷却均有影响。相变材料越厚冷却效果越好,但是厚度一旦超过某个值,温差变化不明显且继续增大会加重电池系统,而对导热系数而言,当导热系数过高时,热量能够及时传递出去无法积累使材料达不到相变温度,所以厚度和导热系数应选择在合适的范围内。

此外,由于纯相变材料的低热稳定性不能满足电池包装的要求,针对实际应用,不少学者将不同冷却方式进行数值模拟比较,发现多种方式复合冷却效果显著。例如重要区域安装一根热管可最大限度降低整体温度,空冷系统中电池背风面包裹相变材料可改善热量累积问题,空气冷却辅助热管和PCM-石墨材料能使最高温度降低30%以上,相变材料辅助热管则能使最高温度降低40%以上。

3 内部组件设计

锂离子电池的四个主要部件是阴极、电解液、隔膜和阳极。在充电过程中阳极储存锂离子,在放电过程中锂离子经电解液与隔膜移动到阴极。图4为锂离子电池的基本结构。

稍后,陆游在成都时作《登塔》一诗,说他自己“冷官无一事,日日得闲游”,面对千尺高塔上所见到“雪山西北横,大江东南流。画栋云气涌,铁铎风声遒”的雄壮伟丽景象,他却“旅怀忽恻怆,涕下不能收。十年辞象魏,万里怀松楸。仰视去天咫,绝叫当闻不。帝阍守虎豹,此计终悠悠”。如此壮丽的景致,没有让陆游心胸开阔或变得愉悦,只徒增了他去国怀乡的愁苦悲怆。可见,当陆游创作时的情绪恶劣时,无论所见景致多么引人入胜,都不足以改变其心境。

图4 锂离子电池基本结构

提高电池安全的根本是提高单体电池的稳定性,单体电池的稳定性又取决于内部组件的设计,主要包括安全的电解质、隔膜和电极,而在新型组件的研制过程中可能有仿真参与。

3.1 电解质

传统的商用电解质由有机碳酸盐溶剂和LIPF6组成,在电化学性能、费用和毒性之间具有最佳的平衡。但是有机溶剂易燃,在锂离子热失控发生过程中,大多数放热反应都有电解质的参与,提高电解液的稳定性,对于热失控的防止具有重要意义。传统电解质的改进原理包括添加阻燃剂、采用离子液体和氧化还原钳制剂等,此外采用聚合物和固态电解质也是目前研究的趋势。

SANGIRI等[10]使用COMSOL中的锂离子电池和传热模块建立一个一维的电池模型用来模拟出电解质电位和电解质浓度在不同充电倍率下的变化,一个二维的模型用来模拟电池的温度,结果表明电池层间存在的接触热阻是电池内部产生热量的原因之一。

传统的液体电解质具有较高的挥发性以及较差得热稳定性和电化学稳定性,而聚合物电解质克服这些缺点,但其导电性较差。因此SATHYANATHAN等[11]提出一种纳米复合聚合物电解质,并对不同电解质的锂离子浓度进行了模拟,发现纳米复合聚合物电解质的性能优于其它电解质。

3.2 隔膜

隔膜用于分离阴极和阳极,以避免内部短路(ISC),同时允许锂离子自由转移,是保证安全的重要组成部分。由图1可以看出,如果隔膜损坏,由于ISC,电池可能陷入热失控。安全可靠的隔膜应该拥有良好的化学和热稳定性以及在特定温度下自动闭合的能力。为了实现这些,采用的方法包括陶瓷涂层和多层复合隔膜。

XIAO等[12]在已有的一维锂离子电池的基础上建立一个多尺度模型,该模型考虑锂离子插入/去除引起的尺寸变化的影响,仿真结果表明隔膜内的应力随蓄电池循环次数的增加而同步变化。其状态和大小取决于隔膜的杨氏模量、电极粒子大小和电池压力。

为了抑制锂枝晶的形成,引进了一些新材料和新结构的隔膜。DENG等[13]采用静电纺丝工艺制备了孔径分布可控的醋酸纤维素隔膜,获得了优良的锂离子迁移数,并用COMSOL模拟了不同隔膜对锂离子迁移和分布趋势的影响,结果表明,孔分布均匀以及孔径较小的隔膜有利于锂离子在负极表面的均匀沉积,延缓了锂枝晶的形核速率。

3.3 电极

电极厚度、孔隙率、固相体积分数、粒径等对电池的容量和放电时的热量分布均有影响。在一定的负极固相体积分数和粒径内,电池下降容量与固相体积分数呈反比,与颗粒半径呈正比,但是对于正极而言,减小颗粒半径影响不大,同时由于正极的固相扩散系数较小,增大粒径会严重影响电池的放电。

提高电极材料安全性的方式主要有掺杂、包覆、微观粒子的结构设计和金属原子的替代等方式。赖少波等[14]基于可变固相扩散系数,建立NCM-LFMP复合电极准二维电化学模型,通过将其与热模型耦合发现复合正极区域中的LMFP材料的产热量远大于其他部分产热量。FEDOROVA等[15]通过包覆的方法,设计出一种带有可变电阻聚合物膜的阴极,通过添加对新型保护膜的数学描述,扩展了锂离子电池的纽曼模型。

针对微观粒子的结构仿真主要集中于应力分析,主要包括热应力和机械应力。球状颗粒与片状和纤维状的电极颗粒相比,更容易机械断裂即降解,降低电池性能。在电极设计中,又小又软的颗粒有助于避免扩散引起的应力,此外,MASMOUDI等[16]还发现适度的外部压力能够延长电池寿命。

4 结语

通过合理的建模,可以从外部到内部,从宏观到微观对锂离子电池的热行为进行描述,COMSOL作为一款多物理场耦合软件,已经能够被用来参与电池热失控的研究。本文从锂离子电池热失控的机理和预防入手,结果表明:

(1)COMSOL多用于估计电滥用和热滥用情况下的温度分布,机械滥用下的热失控研究较少。在建模过程中热量的来源无法具体分析,且随着考虑的热量越多,模型越复杂。

(2)在外部冷却方面,其可以用于对比不同冷却方式的优劣,与滥用情况下温度分布估计的模型相结合,可以开发高效的冷却系统。

(3)在安全电池组件的研制方面,多用于研究单一组件对电池性质的影响,且结果多以电化学性能表现,未来可以添加热学接口,拓宽模型的适用范围。