高速公路桥梁桥面铺装养护中微表处技术的应用研究

2022-10-22李雪君

李雪君

(广西路桥工程集团有限公司,广西 南宁 530200)

0 引言

微表处是一种将填料和聚合物改性沥青等物质按设计配合比均匀混合,然后利用机械设备配制成稀浆混合料用于路面上表面封层的预养护技术,其具有层薄、抗滑性能好、路面能够迅速开放、耐蚀性和持久性强等优点[1]。微表处属于一种高级形式的乳化沥青稀浆罩面技术,现已广泛应用于机场跑道、高速公路和城市干线等重要道路的预防性养护中[2-4]。微表处能够有效防止路面老化、水分下渗以及增强路面抗滑能力,有效延长路面的使用年限[5]。另外,结合路面实际情况,采用单层或双层摊铺还能够对稳定的车辙进行填补。鉴于此,本文以实际工程为例,探讨了应用微表处技术的可行性和主要施工工艺,旨在为微表处技术的推广应用提供参考。

1 实例应用

1.1 工程概况

来宾至马山高速公路桥梁工程位于山区,大桥上部为钢筋混凝土空心板,下部为双柱墩台,上部横向板共7块。桥面为两层铺装,总厚度为15.3 cm,底层防水混凝土和顶面沥青混凝土厚度分别为9.5 cm和5.0 cm。考虑到桥梁铺装混凝土厚度较薄,空心板顶板处最薄仅有8.0 cm,在大承载量的情况下很容易造成铰缝混凝土脱落甚至严重的塌陷事件。针对这种比较常见的桥梁病害,应增强预制板之间的联结力,提高整体性和横向布置均匀性;同时,及时维修塌陷顶板,最大限度地增加水泥混凝土铺装厚度,保证顶板铺装与水泥混凝土的牢固连接,使主梁所承受的压力分担给水泥混凝土铺装部分,增大主梁的高度和刚度。由于该桥荷载标准偏低,加之修建时间较早,随着车流量越来越大,桥梁下部结构逐渐发生改变。从实际情况来看,随着桥梁自重的增加,其永久荷载是不断增大的。鉴于这一条件,在桥面铺装时C35防水混凝土铺设厚度取15 cm,设计双层钢筋网结构,内部钢筋交错布置,铺装层顶面的沥青混凝土微表处厚度为1.0 cm,以提高桥梁耐久性能、通行质量和抗滑能力。

1.2 微表处材料的选取

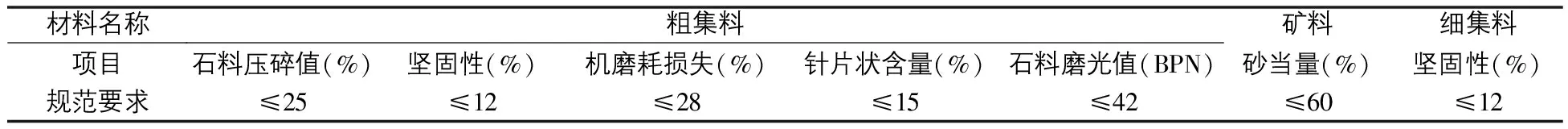

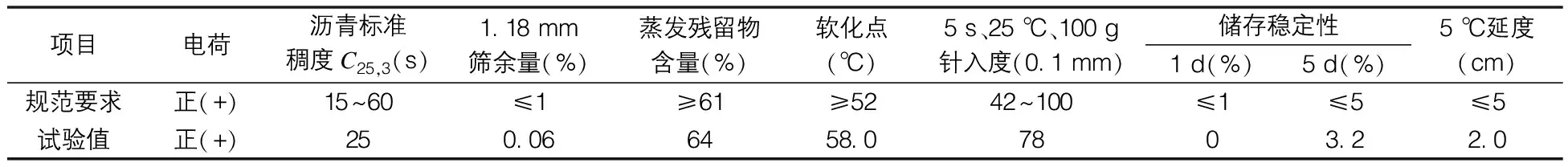

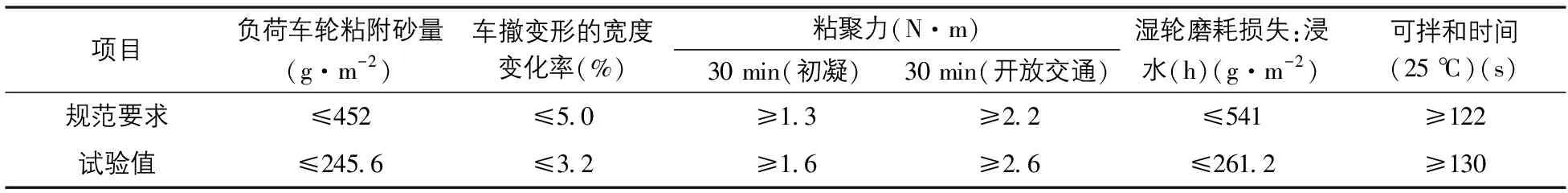

本工程主要选用水、水泥、5种添加剂、SBS改性乳化沥青和100%机轧碎石等原材料。依据现场实际情况,最终确定机轧碎石为1.5~3.0 cm玄武岩和2.5~4.0 cm的石灰岩,按照4∶6的规格现场精加工获取,质量要求如表1所示。SBS改性乳化沥青由江苏科茵格特沥青有限公司提供,相关规格如表2所示。经现场检测,微表处混合料性能如表3所示。

表1 粗、细集料质量要求表

表2 SBS乳化沥青性能指标表

表3 稀浆混合料性能指标表

1.3 微表处预防性养护技术的应用

由于环境、超载等影响因素的共同作用以及公路路面行驶车辆的增多,公路极易产生病害问题,若不及时处理势必会引起严重的后果[6]。本文重点分析了公路桥梁桥面铺装中微表处技术的施工要点和工艺流程。

微表处预防性养护工作的质量在很大程度上取决于混合料的配合比质量,任何一种原材料用量的改变都会直接导致混合料性能的改变。为保证混合料施工质量,施工前必须严格检测已配制混合料的性能,检测方法如下:

(1)可拌和时间检测。通过试验确定可拌和时间以优化乳化沥青的配合比,并结合现场条件模拟推断铺设施工情况。可拌和时间主要受温度、乳化情况、沥青和乳化剂等因素的影响,在确定温度、沥青、集料的基础上,通过添加化学物质、改变乳化剂品种和用量等方式确定最佳的时间点。本工程结合相关实践经验和ISSA指导标准,确定温度为25 ℃时的拌和时间宜≥2 min。

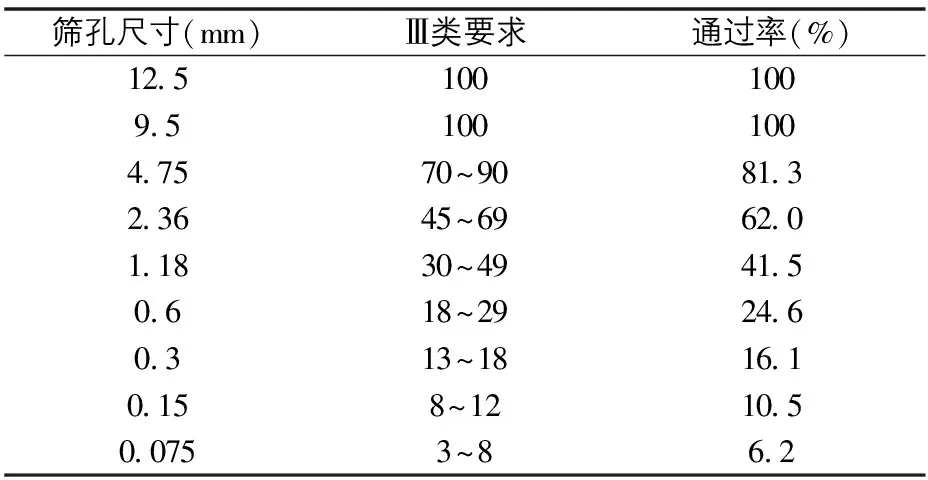

(2)集料级配检测。针对《微表处和稀浆封层技术指南》将其划分成Ⅱ类和Ⅲ类两种类型,不同类型的集料级配应符合规定要求。本工程选用Ⅲ类微表处,其集料级配如表4所示。

表4 微表处集料级配表

(3)湿轮磨耗检测。拌和完成后将混合料制备成直径为30.5 cm的试样,试样成型后放入烘箱烘干,然后取出试样自然冷却至室温并称重,随后浸泡在(25±2) ℃的水中,浸泡6 h后取出并用湿轮磨耗机打磨5 min,最后洗净放入60 ℃烘箱烘至恒重,计算确定两次质量之差。通过湿轮磨耗试验,检验其路面耐磨程度和混合料质量,并依据试验结果合理设计物料配比。

(4)内聚粘结力检测。通过内聚粘结力试验确定凝固速度,结合试验结果计算出初凝和开放交通的时间等。改性乳化沥青配方、混合料的配合比设计等因素直接影响着内聚粘结力大小,在气温和摊铺厚度等条件已经确定时,通过改变改性乳化沥青配方、混合料配合比等因素可调整粘结力大小[7]。

(5)荷载车轮检测。采用5.0 cm×35.5 cm的试模制作稀浆混合料试件,然后利用荷载车轮试验仪检测试件的质量状况。设置碾压频率为45次/min,碾压次数为1 000次,荷载车轮为58 kg,检测点为6个(分布于不同部位),碾压结束后观测各点随时间的变化特征。具体如下:称取试件初始质量,在车轮试验仪上重新安放试件,在试件表面撒上砂并开展100次碾压,碾压完成后再次称重,以碾压后的质量减去初始质量即可确定粘附砂的质量。试验目的主要是合理确定沥青的最佳用量。试验时,沥青用量越多则磨耗值越低。当沥青用量过多时,车辆经过路面会出现明显的车辙或油包。通过荷载车轮试验可以防止出现路面过软的情况,从而确定乳化沥青的最佳用量。

(6)水敏感度检测。将2.36 mm以下的混合料压实制成直径为5.1 cm的圆柱形试件,成型后将其放入水中浸泡7 d,然后利用装水仪器对试件冲刷3.5 h,冲刷后取出再用水煮30 min测定其体积、质量,以此确定混合料的抗水性能。

2 微表处施工工艺

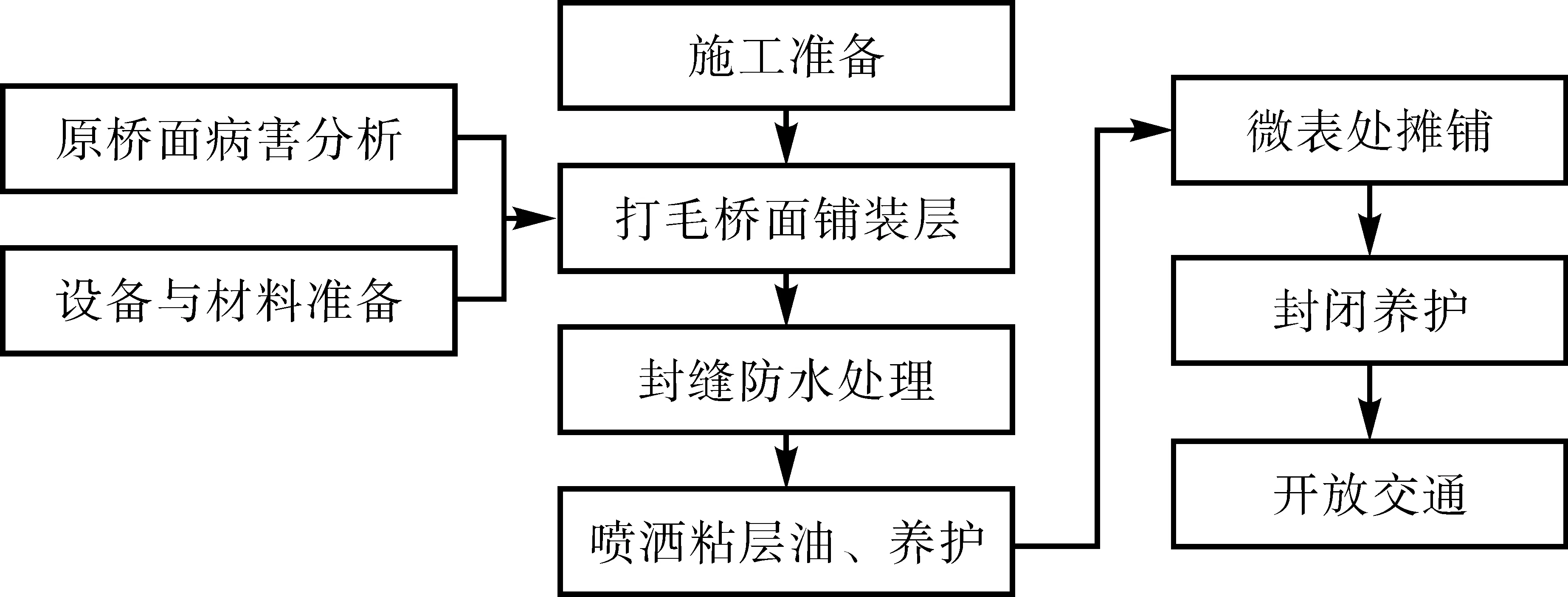

微表处封层工艺主要包括病害处理、施工准备、封缝防水处理、桥面铺装层预处理、摊铺施工、喷洒粘层油、封闭养护和开发交通等工艺流程,如图1所示。

图1 微表处封层施工流程图

2.1 施工准备

正式开工前,先全面勘察现场情况,调查分析桥梁结构形式、桥面病害情况、损坏部位和铺装层厚度等,准确掌握施工时可能出现的天气变化,合理组织交通方案和施工方案。根据相关规定提前准备好施工时可能用到的各种设备、器具,如改性稀浆封层机的清洗系统及行车系统等,并对微表处施工机械进行及时调试和标定,通过及时标定保证混合料配合比的合理性。此外,必须对施工路段实施交通管制,合理设置标志牌和限速标志等,必要时可以封闭交通,从而保证施工安全,并利用高压水对原路面进行清洗。

2.2 微表处摊铺

(1)桥面伸缩装置失效或损坏时必须进行维修恢复;(2)将桥面铺装层破碎和松动部位进行全面凿除处理,并对损坏部位利用切割等手段进行完全清除;(3)尽量保持切缝平直和整齐;(4)补块过程中原本的铺装尺寸应小于补块,封缝方式选用喷洒粘层油,在桥面铺装层防水处理时必须进行打毛,封层浇筑时必须对微表处进行不断振捣,确保封层的有效结合和充分紧密。在铺装稀浆混合料后,通过一系列封层处理可以形成紧密的表面封层,其牢固性和耐磨性较强。同时,铺装过程中至少安排6人完成相应的工作,其中辅助员1名、驾驶员和摊铺手各1名。微表处铺好后要及时养护,以防车辆碾压。混合料初凝时内聚粘结力必须达到12.5 kg·cm以上时才能开放行人,达到20.5 kg·cm以上时才能开放交通车辆。

2.3 桥面铺装层及封缝防水处理

为防止混凝土桥面铺装层之间出现分离现象,必须对混凝土桥面铺装层进行表面清除预处理。清除时要遵循“到位、轻微、均匀”的原则,必要时也可以用高压水冲刷。对于不同类型的桥面缝,要采用专用密封胶帖封进行封装[8]。

2.4 喷洒透层油或粘层油

桥面清扫干净并处于相对干燥环境时,可以利用全自动沥青洒布车喷洒改性乳化沥青粘层油,设定洒布量为0.45 kg/m2,以此提高防水分层与桥面混凝土间的粘结力。对于裂缝较多的部位,控制洒布量为0.65 kg/m2,并喷洒煤油稀释沥青透油层。

2.5 微表处封层

采用3.5 mm的下面层和7.5 mm的上层面构成微表处封层,封闭养护12 h后喷洒微表处下面层粘层油,从而提高桥面的平整性和整体防水性,以良好的平台保证上面层的顺利施工。完成下面层施工后封闭养护4.5 h,随后开展微表处上面层施工,确保磨耗界面良好并与粘层油、微表处下面层形成一个有机的结合体,进一步增强桥面防水性能。

2.6 现场施工性能检测

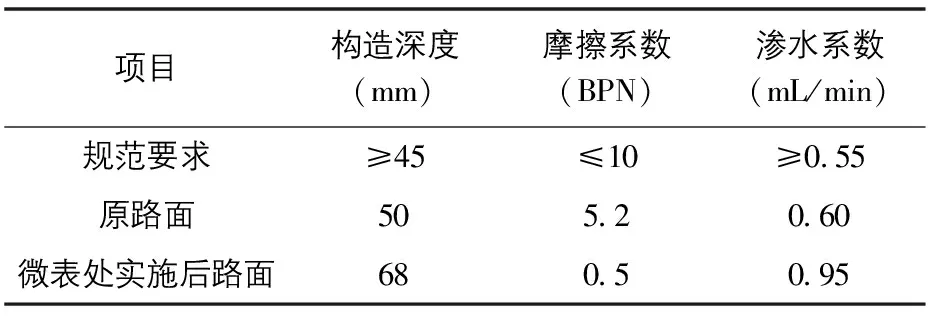

为全面掌握粘层油的渗透性能,将缝隙沿垂直向下的方向凿开,选取1 mm缝宽的粘层油进行微表处封层检测。经检测,改性乳化沥青粘层油和高渗透性煤油稀释沥青透层油的下渗距离分别为3.0 mm、5.5 mm,可以充满缝隙。在来宾至马山高速公路桥梁微表处经过40 d后,测试该施工路段的防水性、抗滑性和微表处上面层性能指标,如表5所示。

表5 现场施工性能检测数值表

从表5可知,实测值均符合规范设计要求,表明微表处技术可以有效改善路面的防水和抗滑功能。考虑到使用的玄武岩具有较好耐磨性,桥面防水耐磨性完全符合相关技术要求,微表处封层可以实现工程设计目标。

3 结语

本文以来宾至马山高速公路桥梁工程为例,结合桥梁实际情况探讨了微表处技术的应用要点和施工流程。根据技术特点开展了稀浆混合料和改性乳化沥青试验,对封层处沿垂直向下方向开凿缝隙,经检测改性乳化沥青粘层油和高渗透性煤油稀释沥青透层油的下渗距离分别为3.0 mm、5.5 mm,可以充满缝隙。经过40 d后,该施工路段的渗水系数为0.95 mL/min,摩擦系数为0.5 BPN,构造深度达到68 mm,表明该路段具有较强的防水性和抗滑性,实测值均符合规范设计要求。