融雪盐溶液冻融循环作用下沥青混合料路用性能研究

2022-10-22潘家诚

潘家诚

(柳州铁道职业技术学院,广西 柳州 545616)

0 引言

我国的公路运营里程位居世界第一,大多数高等级公路面层均采用沥青混合料,而热拌沥青的路用性能虽在工程实践中得到普遍认可,但由于热拌沥青在铺筑过程中需要消耗大量的能源,且会产生有毒有害气体。为了适应绿色环保的发展理念,温拌沥青技术应运而生。温拌沥青相较于热拌沥青具有节能减排、降低施工温度、降低劳动成本、加快施工速度、延长道路使用寿命、延长冬季施工期等一系列优点,可以带来较为显著的社会经济效益,因而在近些年来得到快速发展[1-5]。

我国领土的南北跨度大,东西地势相差较大,在北方地区及西部高海拔地区,冬季气温较低且时间长,导致道路出现积雪情况,为了保证行车安全,往往需要在路面上铺洒大量的融雪剂以加快积雪融化。沥青路面处于融雪盐溶液的周期性浸泡当中,会加剧沥青路面的损伤,从而导致沥青路面路用性能劣化。为了推动温拌沥青技术在这些地区的应用,就必须考虑融雪盐浸泡及冻融循环所导致的路用性能的劣化程度问题[6-10]。

本文以热拌90#基质沥青混合料(HMA)为基础,向其中掺入温拌剂制备温拌沥青混合料,对比分析这两种沥青混合料在浓度为8%的CaCl2融雪盐溶液中冻融循环的路用性能劣化情况,以期能为季冻区公路沥青路面的合理选择提供借鉴。

1 沥青混合料拌制

1.1 原材料

粗集料:优质石灰石,表观相对密度为2.72,堆积密度为1.42 g/cm3,洛杉矶磨耗损失为17.3%,吸水率为0.65%,石料压碎值为14.2%,针片状颗粒含量为4.6%,坚固性为9,与沥青粘附性为5级,磨光值(PSV)为46 BPN。

细集料:机制砂,表观相对密度为2.72,毛体积相对密度为2.62,堆积密度为1.41 g/cm3,水洗法<0.075 mm颗粒含量为0.4%。

填料:矿粉,表观密度为2.706 g/cm3,无团粒结块。

1.2 热拌沥青混合料

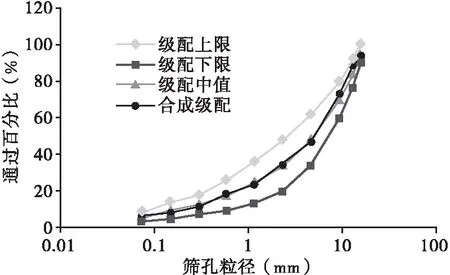

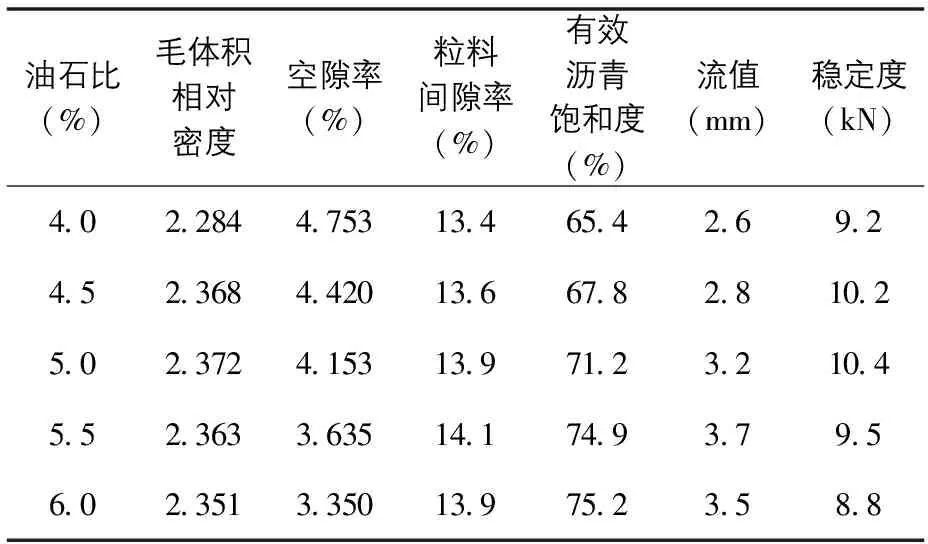

选择AH-90#基质沥青并以AC-16级配结构作为研究对象,AC-16各类矿料的级配曲线如图1所示。AH-90#热拌沥青的主要性能指标为:针入度(25 ℃,5 s,100 g)为9.3(0.1 mm),延度为152 cm,软化点为45.5 ℃,溶解度为99.97%,闪点为305 ℃,密度为1 001 kg/m3,蜡含量(蒸馏法)为1.91%。AH-90#热拌沥青的拌和温度为160 ℃,压实温度为145 ℃,骨料的加热温度为170 ℃。设计4.0%、4.5%、5.0%、5.5%、6.0%五组油石比,对比不同油石比下的马歇尔试验结果,如下页表1所示。从图1可以看到,随着油石比增大,90#热拌沥青基质混合料的毛体积相对密度和稳定度呈先增大后减小的变化特征,空隙率则呈逐渐降低的变化趋势,粒料间隙率、有效沥青饱和度以及流值呈逐渐增大的变化特征。根据马歇尔试验结果,确定得到的密度、稳定度、空隙率和沥青饱和度等参数的最大值和最小值范围用量,然后求得中值为4.8%,因此,AC-16热拌沥青的最佳油石比为4.8%。

图1 AC-16沥青混合料合成级配对比曲线图

表1 热拌沥青混合料马歇尔试验结果表

1.3 温拌沥青混合料

研究表明,热拌沥青与温拌沥青的最佳油石比基本相同,因此,将AH-90#沥青作为温拌沥青混合料的基质沥青,暂定温拌沥青的拌和温度为厂家建议的140 ℃,将基质沥青加热至140 ℃,待沥青处于流态状后,加水和温拌剂并搅拌50 min,温拌剂的掺量分别为0.1%、0.15%、0.2%、0.25%、0.3%,对比掺入不同温拌剂后,温拌沥青混合料的针入度、延度和软化点与热拌沥青的区别,如表2所示。由表2可以看到:掺入温拌剂后,沥青的硬度及软化点均有逐渐提升的趋势,而延度在温拌剂掺量>0.20%后,会逐渐减小。因此,综合考虑沥青的针入度、延度和软化点三大指标变化情况,确定温拌沥青的温拌剂最佳掺量为0.2%。

表2 温拌剂掺量对沥青三大指标的影响试验结果表

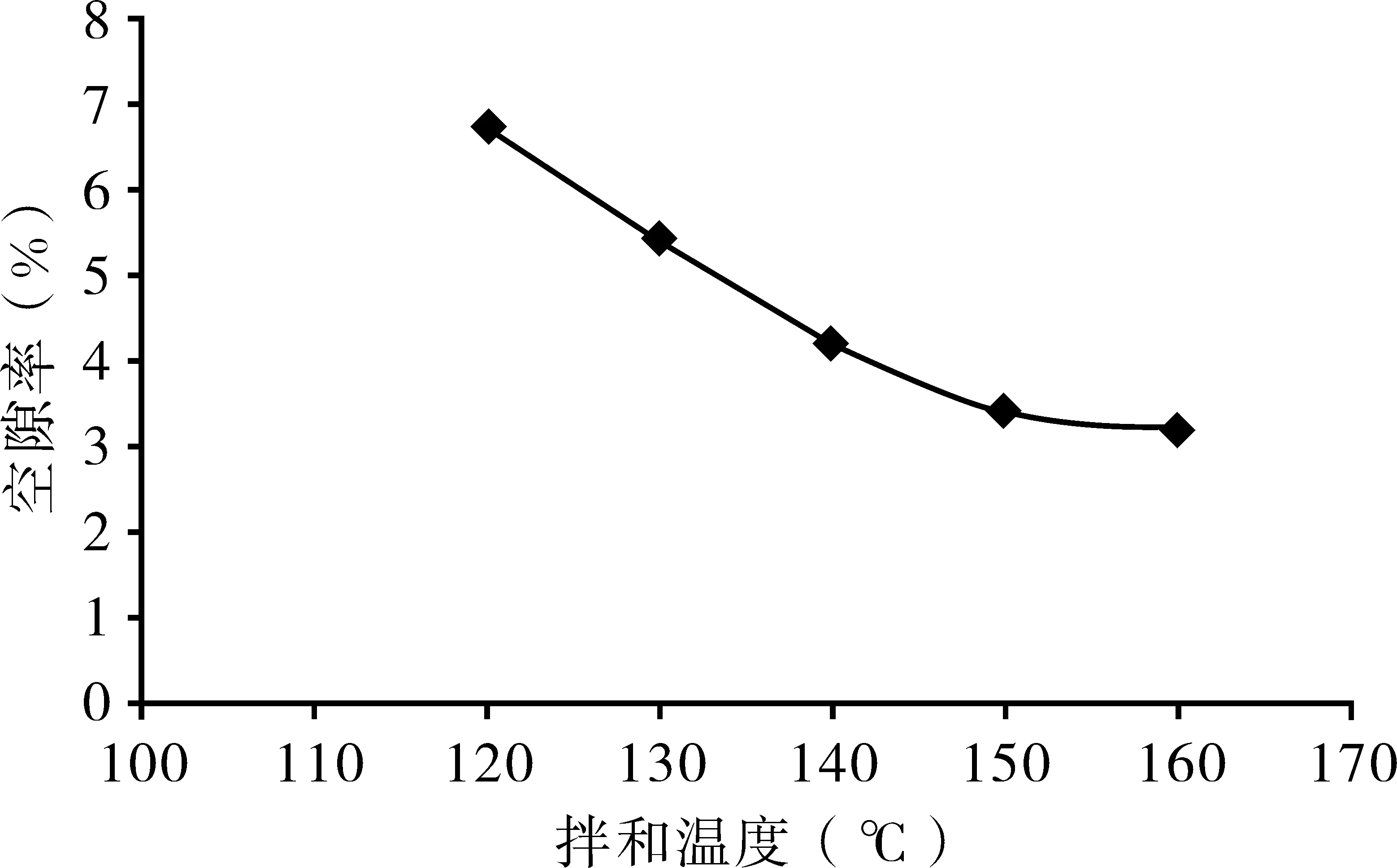

确定好最佳油石比和最佳温拌剂掺量后,还需要确定温拌沥青的最佳拌和温度。以厂家建议的140 ℃为基准,设计120 ℃、130 ℃、140 ℃、150 ℃、160 ℃五种拌和温度,对应的压实温度分别为110 ℃、120 ℃、130 ℃、140 ℃、150 ℃,对每种拌和温度下的沥青混合料进行空隙率测试,结果如图2所示。从图2可以看到:随着拌和温度的升高,沥青空隙率呈逐渐降低趋势,但是当拌和温度达到150 ℃后,空隙率的降低幅度大大变缓。AH-90#基质沥青的空隙率为4.3%,为了更好地对比两种沥青材料的路用性能,需要使温拌沥青混合料的空隙率与热拌沥青的保持相同。通过试验结果最终确定了温拌沥青的拌和温度为138 ℃,压实温度为128 ℃。

图2 不同拌和温度下温拌沥青混合料空隙率变化曲线图

2 冻融循环试验方案

2.1 盐溶液类型选择

在北方及一些高海拔地区,冬季气温较低,路面时常有积雪影响交通出行,需要在路面上铺洒大量的融雪剂将积雪快速融化。常用的融雪剂类型包括氯盐型融雪剂(NaCl、CaCl2、MgCl2)、非氯盐型融雪剂(CMA)和混合型融雪剂。其中,氯盐型融雪剂是当前使用最广泛的融雪剂,而在氯盐型融雪剂当中,CaCl2融雪剂的融雪效率较高,且环保性好、无毒,因此本文选择CaCl2融雪剂作为盐溶液材料。根据前人研究成果,融雪盐浓度过低,会导致融雪效率太低,影响行人出行;融雪盐浓度过高,则会对路面结构产生较大的侵蚀效果,因而一般将融雪剂盐溶液浓度设定在8%左右。

2.2 试验内容及试件制备

高温稳定性试验:按照上文制备热拌沥青混合料和温拌沥青混合料的方法分别制备高温车辙试件。试件的尺寸为300 mm×300 mm×50 mm。试验温度为60 ℃。对试件施加0.7 MPa的轮载来模拟交通荷载,橡胶轮的碾压速率为40次/min,试验时间为1 h,根据试验数据计算动稳定度。

低温抗裂性试验:将高温车辙试件切割成250 mm×30 mm×35 mm尺寸大小的棱柱体小梁。先将试件放入-10 ℃的恒温箱中,保持1 h,然后进行低温弯曲试验,加载速率为50 mm/min,跨径大小为20 cm。

水稳定性马歇尔试验:按照上文制备热拌沥青混合料和温拌沥青混合料的方法将混合料旋转击实成型,试件的标准尺寸为:直径×高=101.6 mm×63.5 mm的圆柱形试件。将经历冻融循环的试件放入25 ℃水中浸泡2 h,然后进行马歇尔试验,加载速率为50 mm/min,测试劈裂强度。

2.3 冻融循环试验方案

综合考虑冻融循环试验时间、试验温度以及循环次数,设计如下的试验方案:将制备好的试件放入清水中浸泡饱水,然后放置于8%浓度的CaCl2融雪盐溶液中,将浸泡试件的盐溶液放入恒温试验箱中,先保持在-20 ℃温度下16 h,然后再将温度调高至60 ℃下保持恒温24 h。一个冻融循环的总时长为40 h,设置冻融循环次数分别为0次、5次、10次、20次,对比分析两种沥青混合料在不同盐溶液冻融循环作用下的路用性能。

3 试验结果分析

3.1 高温稳定性

试验得到的两种沥青混合料在不同盐冻融循环次数下的动稳定度变化曲线如图3所示。由图3可知:未经历冻融循环时,热拌沥青的动稳定度为3 085次/mm,温拌沥青的动稳定度为3 215次/mm,温拌沥青的动稳定度比AH-90#基质沥青提高了4.2%。由此可见,加入温拌剂对沥青混合料的高温稳定性不会产生不利影响。随着冻融循环次数的增加,两种沥青的动稳定度均呈逐渐降低趋势,且下降幅度越来越大,这是因为随着冻融循环的进行,试件的冻融损伤越严重,内部经多次盐冻融侵蚀之后会形成更多的孔隙、裂隙,因而所能承受的车辙磨损越小。在5次、10次和15次冻融循环后,热拌沥青的动稳定度分别下降6.1%、17.6%和30.4%,温拌沥青的动稳定度分别下降6.8%、17.4%及36.2%;当冻融循环次数≤10次时,温拌沥青的动稳定度大于热拌沥青,当冻融循环次数达到15次后,温拌沥青的动稳定度小于热拌沥青。由此可见,温拌沥青在冻融循环后期的性能衰减幅度将超过热拌沥青,在季冻区的使用年限上可能会不如热拌沥青,这将在之后做进一步研究。

图3 动稳定度变化对比曲线图

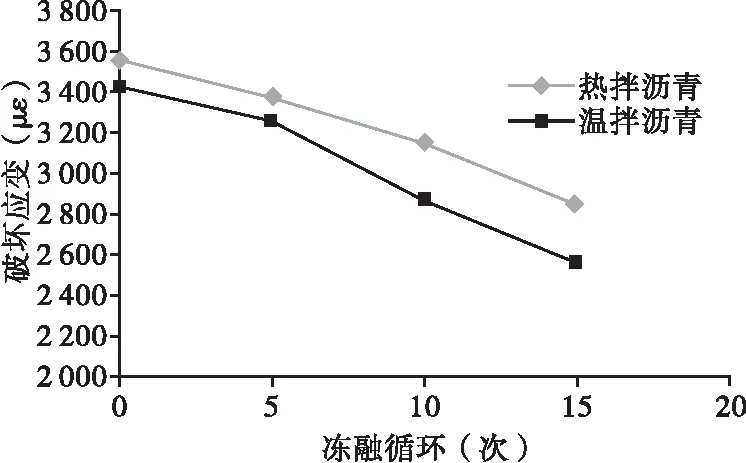

3.2 低温抗裂性

试验得到的两种沥青混合料在不同盐冻融循环次数下的低温弯曲破坏应变变化曲线如图4所示。由图4可知:随着冻融循环次数的增加,两种沥青混合料的低温弯曲破坏应变均呈逐渐减小的变化特征,表明沥青混合料在经历冻融循环后,试件的延性变形特性逐渐减弱,脆性破坏特征逐渐明显,这主要还是因为盐溶液侵蚀导致试件内部的胶结联结力降低,因而抵抗变形的能力降低。在5次、10次和15次冻融循环后,热拌沥青的破坏应变分别下降5.3%、11.6%和20.0%,温拌沥青的动稳定度分别下降4.7%、16.3%及25.2%。从整体上看,经历不同盐冻融循环之后,温拌沥青的弯曲破坏应变小于热拌沥青。由此可见,加入温拌剂可能会导致沥青混合料的低温抗裂性降低,但其劣化机理有待进一步研究。而在经历15次冻融循环后,温拌沥青的弯曲破坏应变仍>2 300με,满足技术要求。

图4 低温弯曲破坏应变变化对比曲线图

3.3 水稳性

试验得到的两种沥青混合料在不同冻融循环次数下的劈裂强度如图5所示。从图5可知:随着冻融循环次数的增加,两种沥青混合料的劈裂强度均呈逐渐减小的趋势。在5次、10次和15次冻融循环后,热拌沥青的劈裂强度比(TSR)分别为97.6%、90.2%和75.9%,温拌沥青的动稳定度分别下降92.1%、81.6%及70.5%,温拌沥青的劈裂强度比下降幅度更快,表明冻融循环对于温拌沥青的影响程度要大于热拌沥青,但在15次冻融循环后,劈裂强度比均满足规范要求的≥70%。从整体上来看,相同冻融循环次数下,温拌沥青的劈裂强度要大于热拌沥青,这可能是因为温拌剂的发泡过程使沥青的黏度降低,而硬度则有所增大。

图5 劈裂强度变化对比曲线图

4 结语

基于AH-90#基质沥青,分别拌制热拌沥青和温拌沥青,并对两种沥青混合料在融雪剂盐溶液冻融循环作用下的路用性能进行分析,得出如下结论:

(1)AC-16热拌沥青的最佳油石比为4.8%,拌和温度和压实温度分别为160 ℃和145 ℃;在热拌沥青基础上,掺入温拌剂制备温拌沥青,温拌剂最佳掺量为0.2%,拌和温度和压实温度分别为138 ℃和128 ℃。

(2)掺入温拌剂后,沥青混合料在冻融循环作用下的性能衰减幅度大于热拌沥青,冻融循环对于温拌沥青的影响程度要大于热拌沥青;相同冻融循环作用下,热拌沥青的低温抗裂性强于温拌沥青,而温拌沥青的水稳性要强于热拌沥青;当冻融循环次数≤10次时,温拌沥青的动稳定度大于热拌沥青,当冻融循环次数达到15次后,温拌沥青的动稳定度小于热拌沥青。

(3)温拌沥青在季冻区的使用年限可能会短于热拌沥青,这与温拌剂掺入导致沥青混合料出现性能劣化有关,相关劣化机理有待在后期作进一步研究。