公路桥梁裂缝碳纤维加固与处治效果分析

2022-10-22郭钢

郭 钢

(广西长长路桥建设有限公司,广西 南宁 530007)

0 引言

早期修建的桥梁,在长期受到自然因素和车辆荷载的综合作用下,桥梁结构逐步产生破坏,为保证运营安全,必须及时对其进行加固处理[1]。我国桥梁结构主要以钢筋混凝土结构为主,随着车辆大型化和交通荷载的不断增加,桥梁结构承受的荷载不断增加。在对桥梁进行日常检查的过程中,发现部分桥梁出现裂缝、接缝破坏、桥面破坏甚至结构承载力不足等问题,对桥梁安全运营产生不同程度的影响[2]。其中裂缝是桥梁结构最常见的破坏形式之一,发现后如不能及时处治,继续发展后极有可能造成桥梁结构的严重破坏。而通过在桥梁箱梁底部粘贴碳纤维布,使钢筋混凝土结构良好结合,在外界温度变化时变形小,可与钢筋混凝土结构共同受力,进而提高桥梁结构抗拉强度,控制裂缝发展[3]。本文以某大桥裂缝养护为研究背景,采用碳纤维布进行维修加固,并在处治后开展静载试验,分析试验结果确定加固效果。

1 工程概况

1.1 工程简介

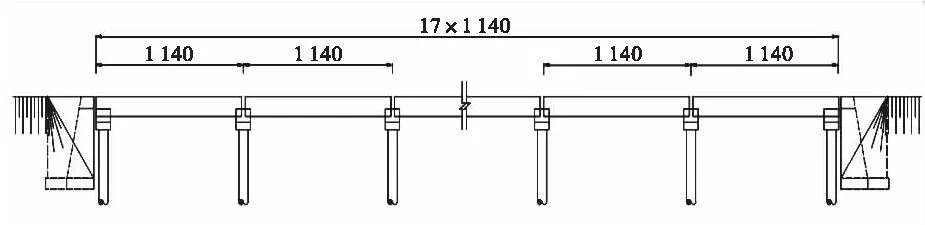

某大桥于1992年建成通车,桥梁为17跨,分东、西两幅。桥梁结构采用先简支后连续施工,桥梁上部结构采用预应力钢筋混凝土箱梁,下部结构采用桩柱式桥墩、砌石桥台、钻孔灌注桩桩基础。该桥曾进行过大修,更换过部分主梁,桥面也进行过大修。该桥共17跨,单跨宽度为11.4 m,桥面宽度为20 m,采用双向四车道,公路-Ⅰ级荷载设计。桥跨组合如图1所示。

图1 桥跨组合示意图(cm)

1.2 桥梁裂缝调查分析

该桥梁经过多年运营通车,虽经多次养护维修,但桥梁结构仍存在大量病害,主要破损形式为裂缝。在专项养护维修前,对桥梁裂缝进行了详细调查。调查结果如下:

(1)桥面系调查结果。桥梁左右两幅伸缩缝均出现不同程度破损,且内部有积土,其中左幅部分伸缩缝钢板断裂,防撞护栏有2处锈胀现象,桥面多处开裂、2处坑槽、1处沉陷。

(2)桥梁上部结构调查结果。经调查,发现全桥翼板、腹板、底板处有多处开裂,其中全桥翼板开裂主要为横向裂缝,裂缝总长度为198.5 m,最大宽度为0.44 mm;桥梁腹板开裂有竖向裂缝和斜向裂缝两种,其中竖向裂缝总长度为21.5 m,最大宽度为0.31 mm,斜向裂缝总长度为2.2 m,最大宽度为0.46 mm;桥梁底板有多处破损,其中5处露筋,2处锈胀露筋。

(3)桥梁下部结构裂缝调查结果。桥台共发现5条裂缝,总长度为1.8 m,最大宽度为0.12 mm。桥墩共发现竖向裂缝15条,总长度为12.5 m,最大宽度为0.09 mm。

根据桥梁裂缝调查结果,结合桥梁结构分析:桥梁翼板、腹板和底板裂缝宽度较大,超过了最大允许宽度0.2 mm,其原因是原设计钢筋混凝土箱梁中的钢筋数量较少、梁体正截面抗弯承载力不足造成的。桥台和桥墩竖向裂缝宽度小、数量少,其原因是混凝土的收缩变形。总之,通过分析该桥梁箱梁结构开裂情况,得出桥梁存在正截面抗弯承载力不足的现象,如不能对裂缝进行及时处理,水分渗入后会造成钢筋锈蚀,导致桥梁结构的进一步破坏,影响安全运行,缩短桥梁的使用寿命,因此亟须对其进行维修加固。

2 桥梁裂缝碳纤维加固方案

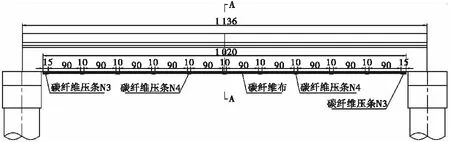

根据桥梁裂缝调查结果,制定方案对裂缝进行修补,并采用碳纤维布进行加固处理。根据裂缝的宽度,选取灌缝材料进行修补:对裂缝宽度≤0.15 mm的浅裂缝选用树脂封闭胶修补,涂刷封闭裂缝;对宽度在0.15~0.5 mm的裂缝,可选用裂缝灌注胶或专用环氧树脂浆液填缝,灌入后处治;对宽度>0.5 mm的裂缝修补应采用凿槽嵌补进行处理。对局部破损严重的位置进行植筋处理,布设钢筋网,浇筑钢纤维混凝土。根据裂缝的位置和开裂程度,在箱梁底部沿拉应力方向粘贴碳纤维布。碳纤维布布置如图2所示。通过粘贴碳纤维布,可以约束裂缝的发展,提高桥梁正截面抗弯承载力,保证在荷载的作用下裂缝不会进一步发展破坏[4]。

本项目碳纤维布布置在跨中截面,共两条,编号分别为N1和N2,沿纵桥向布置,尺寸为1 020 cm×28 cm,总计32片,单片面积为2.828 m2,总处治面积为90.496 m2。分别在每跨布置4个碳纤维布压条,编号分别为N3和N4,尺寸分别为900 cm×15 cm和900 cm×10 cm,其中碳纤维布压条N3总计4片,单片面积为1.35 m2;碳纤维布压条N4总计9片,单片面积为0.90 m2。总处治面积为13.5 m2。

图2 梁底碳纤维布布置示意图(cm)

3 桥梁裂缝碳纤维处治效果分析

3.1 试验方案

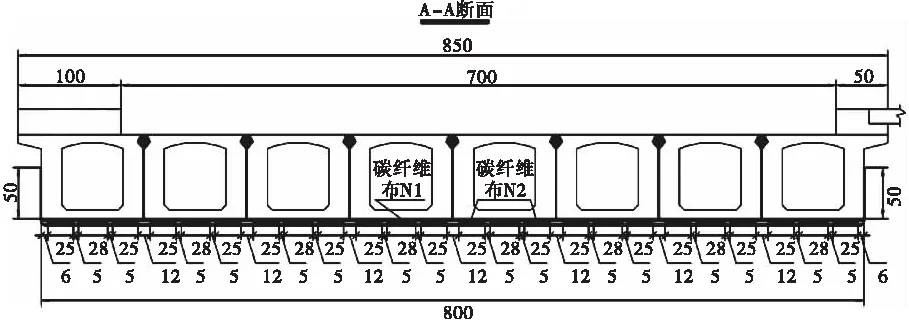

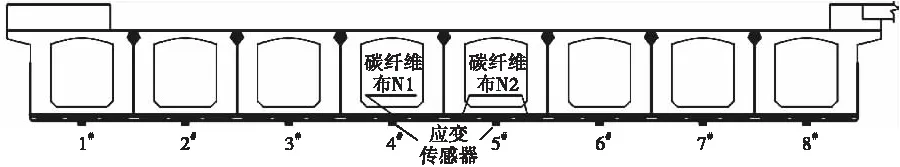

本项目采用静载试验检验碳纤维加固效果,分别在主梁跨中截面布置应变传感器和挠度监测点。应变监测选用J2078型应变式传感器,全桥共布置传感器数量总计16个,测点布置如图3所示。主梁挠度监测点布置在主梁跨中截面底部,监测方法采用二等水准测量方法,测量仪器选用精密水准仪。

图3 传感器布置示意图

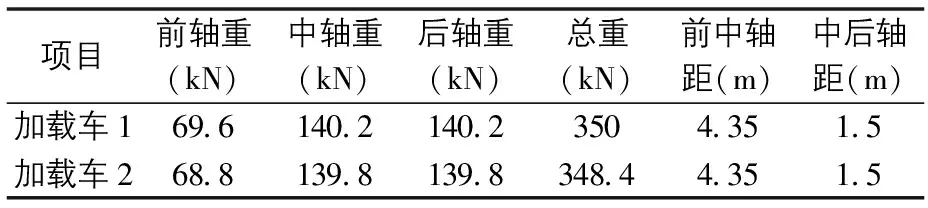

静载试验选用两辆解放牌载重汽车作为加载车辆,汽车载重均为350 kN。车辆参数如表1所示。

表1 试验加载车辆参数表

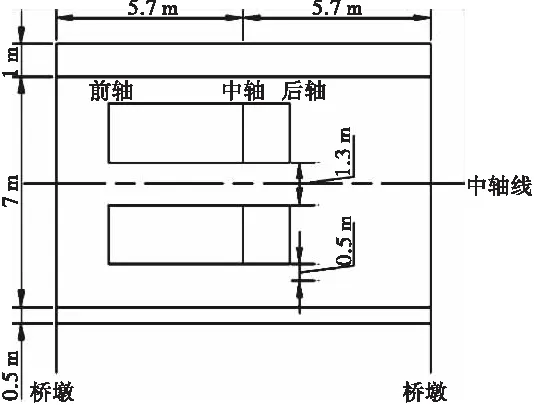

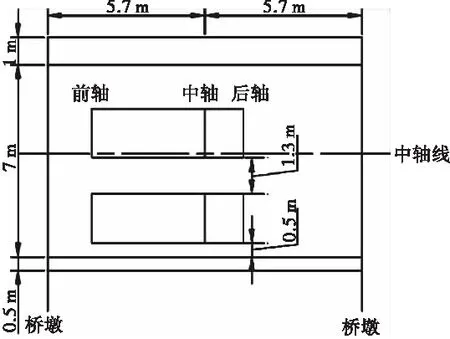

加固前后分别采用两种工况进行加载,其中工况1和工况2为加固前加载工况,工况3和工况4为加固后加载工况。工况1和工况3均采用跨中对称加载,两辆加载车相对跨中对称布置,两车距离为1.3 m,加载情况如图4所示;工况2和工况4为跨中偏载加载,加载情况如图5所示。各工况加载过程中采用逐级加载,单级加载时间为15 min,然后读取传感器读数。加载车辆退出桥面10 min后,分别读取卸载后的变形量和应变值。每个工况加载两次,取平均值作为试验结果,通过与理论计算值进行对比确定加固前后桥梁的安全状况[5]。

图4 工况1和工况3加载示意图

图5 工况2和工况4加载示意图

3.2 桥梁挠度监测结果分析

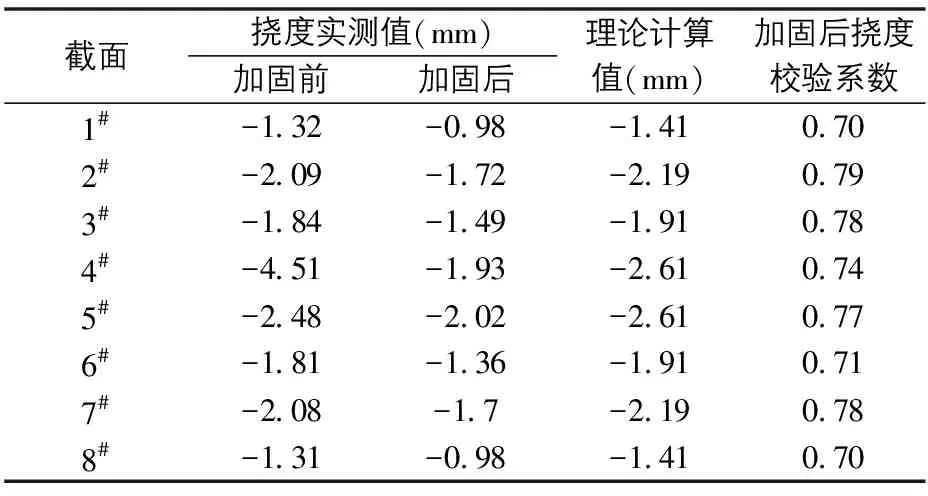

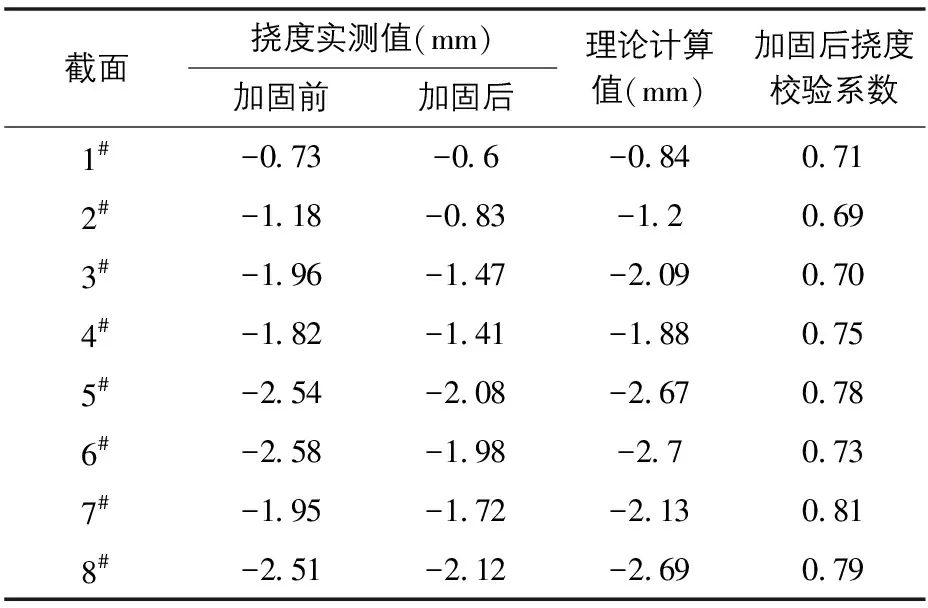

在各工况试验加载过程中,对各跨中截面测点桥梁挠度开展监测,收集整理各工况试验数据如表2和下页表3所示。

表2 加固前后各工况下挠度监测结果表(工况1和工况3)

表3 加固前后各工况下挠度监测结果表(工况2和工况4)

对比分析桥梁加固前后在各工况加载下主桥跨中截面挠度的变化情况,加固后主梁挠度明显下降,且加固后各截面挠度校验系数均在0.60~0.90,满足《公路桥梁承载能力检测评定规程》(JTG T J21-2011)中的相关要求。各跨中截面挠度实测值均小于理论计算值,说明加固后桥梁的抗弯承载力得到了一定幅度的提高,满足设计要求,且具有一定的安全储备。

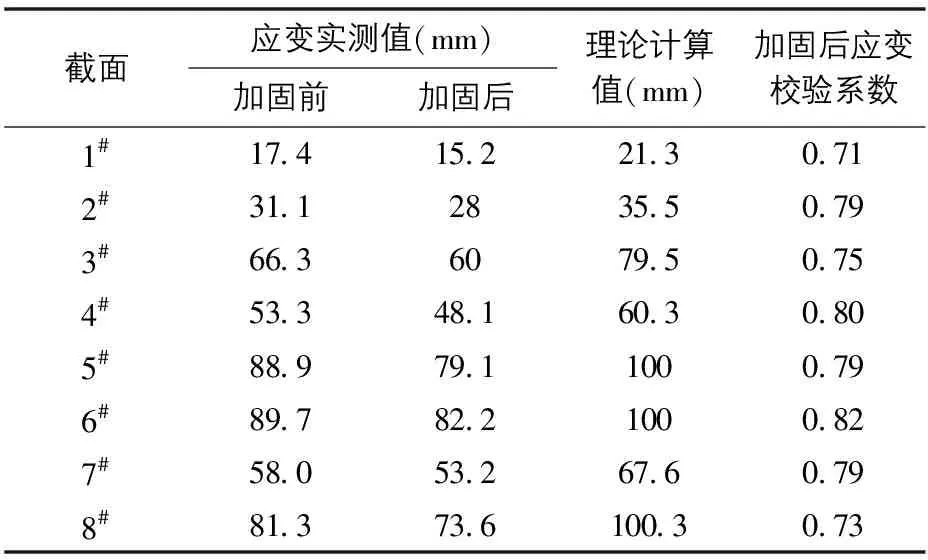

3.3 静载应变检测结果分析

在各试验加载工况下,通过传感器收集各测点主梁应变监测数据,收集整理应变监测结果如表4和表5所示。

对比分析表4和表5的应变监测结果可知,加固后各截面应变均有一定幅度下降,且均小于理论计算值,校验系数均在0.60~0.90,满足《公路桥梁承载能力检测评定规程》(JTG T J21-2011)中的相关要求。说明采用碳纤维加固后,桥梁跨中截面应变明显下降,结构稳定性和承载力得到了一定幅度的提升,且安全储备充足。

表4 加固前后各工况下应变监测结果表(工况1和工况3)

表5 加固前后各工况下应变监测结果表(工况2和工况4)

4 结语

本文结合某高速公路大桥维修加固案例,通过调查确定桥梁的开裂情况,并分析了裂缝产生的原因。为检验碳纤维加固效果,在主梁跨中截面底部布置应变传感器和测点,在各工况加载下对跨中截面挠度和应变进行监测,分析监测结果得出以下结论:

(1)加固后的主梁挠度较加固前有明显下降,加固后各截面挠度校验系数均在0.60~0.90,且各跨中截面挠度实测值均小于理论计算值,说明采用碳纤维加固后提高了桥梁结构的抗弯承载力,且具有一定的安全储备。

(2)加固后各主梁截面应变较加固前均有一定幅度下降,且各截面实测值均小于理论计算值,校验系数均在0.60~0.90,说明采用碳纤维加固后,桥梁跨中截面应变明显下降,桥梁结构承载力满足设计要求,且安全储备充足。