某桥梁主墩承台双壁钢围堰施工技术分析

2022-10-22李健明

李健明

(广西路桥工程集团有限公司, 广西 南宁 530200)

0 引言

随着“一带一路”倡议的逐渐推进,大跨桥梁的建设需求越来越多。由于双壁钢围堰施工方式简单[1],施工质量易于控制,且对水流湍急的深水基坑施工具有较高的安全性和适用性,被广泛应用于桥梁主墩承台施工。因此,对双壁钢围堰施工关键技术和控制要点展开研究,对于保证围堰整体施工质量,提升桥梁应对外部环境复杂多变情况的施工技术更新具有重要的意义。

通过研究分析发现,国内曾采用多种类型的双壁钢围堰施工技术方法。其中,覃早等[2]研究了后拉缆与气囊法下水施工技术,通过控制气囊充气密实状态完成入水过程,虽在一定程度上减少投入成本,但单方向后拉缆难以适应横向水流湍急施工情况,且气囊充放气入水速度较慢,导致施工受外部水流环境影响较大;梁新礼等[3]分析应用现场拼接并整体下放围堰的施工技术,虽在一定程度上减少了水下施工时间,但由于围堰整体涉水面积较大,受水流阻力影响较大,导致施工过程不安全问题尤为突出;为了克服上述施工技术的不足,黄凤莉[4]提出采用分段悬吊拼接技术,通过起重机械(浮吊)吊装技术,将钢围堰分节组装至定位平台,提高了施工过程抵抗水流冲击的能力和施工控制精度,但是单纯依赖悬吊拼接法这种远程施工控制技术,缺乏近端施工控制,导致现场吊运时间较长且对人工技术依赖程度较大,难以兼顾精度和效率。因此,有必要建立一种能够有效兼顾施工精度、效率和安全稳定性的双壁钢围堰施工关键技术。

鉴于此,本文以广西某大桥主墩承台建设采用的双壁钢围堰施工技术为工程背景,采用悬吊拼接与导向滑轮组结合的新型技术,对围堰悬吊分节拼装、导向控制装置、首节下沉着床及分节段拼接工艺、内支撑设置和封底混凝土等施工关键技术进行研究。

1 工程概况

某大桥总长370 m,上部结构采用(85+160+85) m连续刚构箱梁+(1×30) m T梁,两侧桥台下部结构均采用重力式桥台。设计公路等级为二级公路,设计汽车荷载为公路—Ⅱ级,通航等级为Ⅳ级,最高通航水位为10年一遇水位,防洪标准为100年一遇。其中,主桥的1#、2#的主墩承台为整体式。桥位区属溶蚀、侵蚀岩溶中山峡谷地貌。拟建桥梁跨越河流,两岸坡度陡,地形起伏大,地面标高约218~372 m,地表为第四系地层覆盖,植被较发育,未见崩塌、滑坡或塌陷等不良地质作用,自然岸坡稳定性较好。

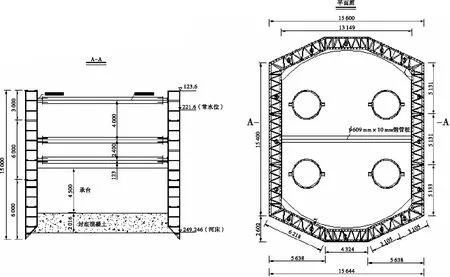

根据本工程主桥承台特点及现场平面尺寸、水文和地质实际情况,拟避开洪水期施工。1#、2#主墩承台采用双壁钢围堰施工,设计围堰厚度为1.226 m,1#墩围堰水深约11 m,2#墩围堰最大水深约19.8 m。1#墩封底混凝土厚度为2.0 m、2#墩封底混凝土厚度为4 m,仓内均灌注混凝土5 m。1#墩围堰分三节共(6+6+3) m=15 m,2#墩围堰分四节共(6+6+6+6) m=24 m。桥墩围堰总体布置如下页图1所示。

2 双壁钢围堰关键技术方案及施工步骤

双壁钢围堰的具体施工流程为:工作平台建设→围堰悬吊分节拼装和导向控制装置设置→围堰各节段下沉技术要点和内支撑设置→导管封底混凝土浇筑工艺要点→钢围堰拆除起吊[5]。

2.1 围堰工作平台拼接及材料要求

工作平台由钢管桩、连接杆件和分配梁等装置组成。其中,钢管桩采用φ1 200 mm×12 mm;分配梁采用2HM588 mm×300 mm。按照设计图纸的施工要求,首先拆除桩基作业平台,利用钢护筒中线的位置设置围堰拼装平台。围堰拼装平台使用工字钢和钢护筒等基本支撑技术进行连接[6]。

(a)截面 (b)平面图1 桥墩围堰总体布置图(mm)

2.2 围堰悬吊下沉装置及导向系统设置

2.2.1 悬吊下沉装置技术要点

下沉装置由千斤顶、钢绞线、分配梁和扁担梁等装置组成。其中,千斤顶为穿心式液压千斤顶;分配梁采用800 mm×25 mm的钢板。钢围堰在吊装的过程中,需要依据其吊点通过千斤顶进行下放。

2.2.2 围堰下沉拼接技术要点

钢围堰在加工分块并验收合格后,将其转运到拼装现场进行拼装。如果发现拼接过程中存在水平或竖直方向误差较大的问题时,应采取切割的方式,保障该段能够满足设计方面的要求。在围堰焊接过程中,焊接缝需要使用满焊的方式进行施工,且在相隔1 m的位置加焊加劲板[7]。

2.2.3 导向装置技术要点

围堰导向装置使用16#槽钢和Ⅰ22b工字钢进行组装施工。在上下游分别设置4个和3个限位器,进而在上游护筒的方向使用滑轨装置,利用水流的作用,逐渐将围堰下沉,最终达到其设计的位置。3个限位器的位置需要在其上设置滑轨,滑轨预留2 cm的空隙,以减小在施工中存在的摩擦力,保证工程能够顺利进行。

2.3 围堰下沉与着床的施工关键技术步骤

下沉与着床是钢围堰施工过程中一项重要的工序,通过对各节段的下放、拼装以及后期的内支撑施工,保证工程的整体安全稳定。

2.3.1 首节围堰的下沉施工

首节围堰拼装完成后,需要对悬吊系统进行相应的验收。通过千斤顶将首节围堰提升到距拼装平台5 cm的位置,然后观察螺纹钢是否存在受力问题。当首节钢围堰施工能够达到与水面的平衡后,需要对其进行相应的渗漏检验。同时,对首节钢围堰的位置和实际尺寸进行相应的复核,保证在后续的施工中能够有效地对其尺寸进行控制。钢围堰在水面应露出5 m的高度。为了保证后期安装的衔接,在首节钢围堰进行混凝土灌注后,使其高出水面2 m,确保后续施工的正常进行。

需要说明的是,钢围堰下沉到任何一个设计标高的位置时,就应停止下沉。在这个过程中应对刃脚进行检查,并收集详细的资料技术。当钢围堰下沉和着床到相应位置时,应重点对其进行封底、承台等方面的施工。本工程中,在221.6 m标高处设置连接孔,当水位高于围堰时,应停止施工。在这个过程中,应确保钢围堰没有发生变形,位置仍能满足设计与规范的要求。

2.3.2 其余节段接高施工

经过岸上的加工并做好相应拼装标记后,应将第二节围堰运送到拼装平台上。在结构安装的过程中,需要对围堰外圈使用挂篮进行内外壁工作平台的施工,搭设相应的施工垂直梯[8]。在焊接过程中,应保证内外壁焊接密实,确保不出现渗漏的现象。同时,安装每一片围堰时,为了保证整体的平衡,应将对应的底节舱的水抽出,按照隔舱的水位进行控制,在围堰内部标注刻度。

在第二节围堰施工过后,继续准备下沉和着床的施工作业。在着床前,需要对着床的位置进行精准地测绘,利用钢围堰的准确定位,保证工程的平衡。下沉过程应垂直,在实施过程中应对其相应的位置进行有效监测,避免出现偏沉的现象。通过连接定位平台卷扬机,保证两侧在施工过程中同时收紧,这样才能保证在下沉和着床过程中的整体平衡[9]。

2.3.3 内支撑设置施工

在接高完成后,需要在围堰上部1 m的位置安装内支撑。内支撑应由支撑钢管等部分组成。在底部的位置设置牛腿,牛腿一般使用30 cm的工字钢,通过其与围堰紧密焊接。在施工过程中,应保证内支撑与围堰的轴线对准,不产生偏压的情况,保证施工过程的安全。

2.4 封底混凝土施工

2.4.1 材料要求

水下封底混凝土具有良好的流动性能,坍落度应控制在20 cm左右。砂率控制在45%左右。同时,在封闭前对相应的冲刷情况进行充分检查,应保证其刃脚下方的缝隙能够满足防渗的要求。

2.4.2 封底前的基础处理

在本工程中,1#墩下沉到标高的位置时,需要由潜水员对水下情况进行检查,对水下的地形和混凝土缝隙进行封堵。封堵完成后,对淤泥进行清理。2#墩使用抛石法进行施工,通过封闭底层,达到设计标高。同时,在围堰观测过程中,应确保其底部与河床之间不存在缝隙,保证后期混凝土浇筑的完整性[10]。

2.4.3 封底混凝土的浇筑

搭设施工平台后布置水下混凝土的导管,共布置22个点,以每5根为一组导管。其布置原则为:(1)按半径5 m进行考虑,可以全部覆盖整体水下混凝土的浇筑过程;(2)钢围堰的内外壁应布置一排导管,以确保封底混凝土的整体防渗;(3)导管和外壁之间应有一定的控制距离,使混凝土能够充分地流动。

封底混凝土的浇筑应从四周到中间进行浇筑:(1)对下游布置的5个导管进行施工;(2)接连不断地进行混凝土的封底,如果在18个点封闭的施工过程中,有导管顾及不到的部位,应继续进行补充浇筑。同一导管在施工过程中,前后间隔应<0.5 h。

2.5 双壁钢围堰拆除

2.5.1 双壁钢围堰水上切割

本项目双壁钢围堰在承台顶面标高以下的部分不拆除,作为承台的保护和加强,剩余部分利用冬季枯水期进行拆除。整个围堰每层按照16个单元箱体进行分解(与拼装时分块一致),每个单元箱体重量约为10 t。为彻底消除施工中的吊装安全隐患,采取分层拆除的方式,使用氧气乙炔进行切割。

2.5.2 围堰起吊

在起吊施工前应重视对钢围堰平衡的把握,避免其出现倾覆的现象。吊点应对称,在最后一个单元起吊后,潜水员应拔除其固定螺栓。在起吊过程中,应有专人对现场实施观察,保证在施工过程中周边人员的安全。在施工过程中应对受力点进行观察,如出现问题,应立即停止施工并进行调整,使工程顺利并平稳安全地进行。将起吊后的围堰平缓地放在平台上,然后运送到岸边。

3 结语

本文基于广西区内某连续钢构箱梁和T梁组合的整体式主墩台钢围堰施工,从围堰悬吊拼装工艺、导向装置精准施工平台设置和分节段下沉着床技术等方面系统阐述相关的施工方法及关键技术,提出了一套安全可靠的双壁钢围堰设计及施工工艺,应用实践结果表明:

(1)与现有的技术相比,悬吊拼接与导向滑轮组结合技术不仅提高了施工过程抵抗水流冲击的能力,而且可以减少拼接时间,减少对人工的依赖程度,同时可以兼顾施工精度、效率和稳定性。

(2)采用先桩后堰的施工顺序,双壁钢围堰的拼装待钻孔桩施工完成后在钻孔桩施工平台上进行,有利于对围堰施工的质量控制,确保现场施工过程的整体安全。

(3)围堰水下工作采用实时监控的智能化体系,对围堰分节拼接、水下混凝土封底等步骤实施监控和预警,及时反馈施工过程中出现的如土质不稳定、水文环境差等围堰施工不安全因素,获得了良好的施工效果,为桥梁主墩承台施工建设提供技术支撑。