发电厂供热系统管损分析及优化策略

2022-10-22李永军李建荣

李永军,李建荣

(江苏新海发电有限公司,连云港 222023)

0 引 言

2022年一季度,某发电厂总供汽量为144 284 t,对外售热关口表总计为144 120 t,某洗衣厂用汽334 t,两项合计为144 454 t,已超过公司总供汽量170 t,厂内实际用汽量还有14 930 t,用汽量比供汽量多出15 100 t,数据明显异常。

疫情期间,西线用户停止用汽,为检查西线关口表计量的准确性,3月13日,供热组将位于厂外的西线供热总门关闭,在没有任何用户的情况下,统计西线关口表在3月13日至31日18天时间空计了390 t。

东线管网经过去年一年时间的专项整治,目前没有明显的泄漏,但一月份东线关口表与东线售热量相差13 316 t,二月份相差9 150 t,如此巨大的管损是不真实的,数据存在矛盾。

结合2021年,整个供热系统情况来看,供热系统抽气总量远远大于售卖量,在2022年度依旧没有明显好转,供热管损异常居高,需要尽快分析并予以解决。

1 供热系统管损异常原因分析

供热系统概况:

公司2×330 MW机组有中压(二抽来)和低压(四抽来)两路抽汽供热,#15/16机组可以分别对外供汽,现有西线和东线两条供热管线,2×1 000 MW机组公用一个供热母管经过FT1561流量计与东线供热母管连接,厂区内供热管线共装设24套流量计,其中东线供热以FT1554和FT1556(小旁路FT1556-1)作为关口流量(位于厂区东一道门北侧),西线供热分别以FT1559和FT1560作为关口表(位于油泵房区域内)。

1.1 供热流量仪表测量存在问题,无法确认供热流量准确性

1.1.1 流量仪表一次元件无法有效校验,造成测量误差

常年供热仪表执行定期校验制度,但校验范围主要针对孔板、毕托巴流量计的测量二次表计开展,孔板、毕托巴流量计、涡街流量计一次测量元件均因为缺乏校验手段没有开展,可以说供热仪表的计量准确性依然没有得到有效验证。

目前对于供热流量计一次元件的校验工作,经过咨询设备厂家及相关电厂,均没有较好的方法,通常能做的工作只能是校验一下二次表计。而一次元件校验只能通过实拆流量计本体送回生产厂家或者具备校验资质的第三方校验机构实施,校验完毕再送回现场安装投用。实施起来难度较大,一方面大管径流量计如480表计、630表计体型庞大,拆装运输都是问题,另一方面表计运输一来一去需要时间,校验单位校验也需要时间(按部就班,不加班突击),同时表计送校期间,对外供热需要中断,时间成本相当大,折腾不起,这也是相当数量供热单位一次表计校验工作存在的共性问题,难以解决。长期没有校准手段,流量计测量的数值准确性就无法确认。

东浦480母管供热关口流量(FT107)、一号门480母管供热流量(FT1556)都安装在供热φ480管线上,FT1556表计安装在一号门北侧,FT107表计安装在铁路桥下,物理位置FT1556相比FT107更加靠近抽气端,理论上通过FT1556的流量值应该高于FT107,而通过智能抄表系统可以经常看到,同一时间通过FT1556瞬时流量相比FT107要低,瞬时流量与FT107相差在2~5 t范围内不等。

FT1556流量计为涡街测量方式,其传感器仪表是通过直通管与内部传感器相连,由于传感器仪表不耐高温(蒸汽温度300度),为保证仪表不被管道内部传导高温损坏,直通管不能进行保温和伴热,从而冬季时连通管会因低温受冻造成流量计数值异常偏高,直到气温恢复到正常温度时,该流量计才可以恢复正常测量状态,FT1556缺陷单显示,异常时间1月29日到2月18日,在此期间,流量数值远远偏离正常值。每年冬季都有这样的表计受冻过程,极易造成传感器仪表测量失准,FT1556极有可能存在测量准确度失准的故障情况。

由于FT1556与FT107都安装在同一供热480管线上,可以通过有效比对发现问题,相信其他流量计也有可能存在类似情况,但没有比对或校验手段,无法确认供热流量准确性,可能是造成管损异常的原因之一。

1.1.2 流量计原始设计参数不适应当前工况,造成关口计量误差

通常流量测量仪表下限都存在着测量死区,同时在蒸汽流量很小时流量表要克服干扰、变送器或传感器的零漂影响或为保证流量计系统正常运行而设置了小信号切除功能,低于特定流量值时仪表按零值处理,高于此值时仪表正常运行,JJG 1003-2005《流量积算仪规程》规定:配套传感器为标准节流装置的,切除点应不大于设计工况下最大流量的8%;配套传感器为其它类型的,传感器切除点应不大于设计工况下最大流量的5%[1]。

(1)西线低压供热关口表FT1559原始设计偏离实际工况,小流量切除,造成计量误差。

该线供热用户共计12家。初始设计时,流量计按照最大流量50 t,常用流量30 t,最小流量5 t参数配置,为涡街形式流量计。而现在供热用户已经缩减到4家,其余8家均已停用。经与实业公司现场了解,剩余的4个供热用户中,啤酒厂(啤酒)用户最大流量在10 t/h左右,还是在旺季月份,平常流量在1~2 t/h,日用量很少;啤酒厂(麦芽)用户,全年90%时间停用,偶尔用气流量1 t/h不到;西大岭澡堂不是全天开放,开放期间流量0.5 t/h,用气时长很短;景悦食品日用流量<1 t/h,基本不用。

从2021-2022年经营部发布的供热统计表中,都可以得到数据验证,4个用户月用气量很少,大部分时间加起来也就2~3 t/h的日用流量,远远小于初始设计的30 t/h常用流量,热关口表FT1559初始设计流量参数和目前实际工况已经发生明显偏离,无论实际流量2 t或者3 t,只要小于关口流量表设计最小流量5/h,小信号切除,按零值处理计量(涡街流量计固有缺点:小流量状态下无法产生稳定的涡流信号,从而无法准确计量用气量),久而久之,一年累计流量表差巨大,这也是全厂管损居高不下的可能原因之一。

(2)西线中压出口总表FT16AZ2设计值偏离实际工况,造成测量值小于实际值。

流量计采用孔板测量方式,安装在西线中压供热减温减压装置后(#15炉给煤机平台西侧),该表初始设计量程范围偏小,最大流量只有5 t,用汽量大时经常有超量程情况,造成测量值小于实际值。

(3)百万机组再热冷段至分汽缸流量计设计值偏离实际工况,造成抽气流量累计值偏小。

再热冷段至分汽缸流量计(FT101、FT201),流量计设计参数为:压力4 MPa,温度373 ℃,最大流量160 t,最小流量16 t,为类孔板A+K流量计。

设计量程为160~16 t,量程比为10∶1,流量计的最小流量就是刻度量程的10%16 t。在16~160 t这个流量范围内流量计可以满足有效测量。

由于季节因素及市场原因,目前供热流量已偏离设计流量,尤其机组常态化深调低负荷状态下,再热冷段至分汽缸流量常态小于16 t,甚至于10 t以下乃至更小,一旦小于16 t,供热逻辑自动进行小信号切除,按“0”值计算。按规范要求小信号切除点应不大于设计工况下最大流量的8%,我们已经达到了10%,故造成抽汽流量累计值严重偏小,造成统计误差。

小流量切除功能,就是流量计厂家为了规避当实际流量小于最小流量时,流量计传感器无法形成有效测量环境,从而造成测量数据紊乱,无法提供有效测量数据而专门设置的。即使放开此功能,DCS显示所测数据也不具有参考价值(目前DCS小流量切除逻辑已取消,但实时流量示值明显不准确)。按照发电部提供的供热流量排查统计,4月份和5月份抽汽端偏差分别为偏小4 008 t和4 870 t。

多台流量计设计参数与当前工况不符,造成统计误差,也是管损异常的可能原因。

1.2 大口径供热管路和流量计测量方式适配问题上,存在错配现象,造成管损误差

供热系统中,流量计的选择是非常重要的,既要考虑关口表计量准确性,更要考虑流量计本身的压力损耗,以保证供热系统测量准确性,提高经济性。

流量计选用应尽可能满足如下准则:

(1)流量仪表的重复性要好;

(2)流量测量系统的总准确度较高;

(3)流量计本身有相当强的流动调整能力,要求较短的直管段;

(4)总的永久压力损失要小、耗能费要少;

(5)流量测量的量程比要较宽;

(6)流量计本身有自清扫能力,可测量脏污流体;

(7)流量计本身耐受流体腐蚀能力要强,性能要长期稳定,可靠耐用;

(8)流量计本身故障率要小,维护与修理费用要少;

(9)流量计本身无可动部件,检定周期较长,使用寿命较长[2]。

一般来说:温度高于300 ℃、工艺管径大于DN300时,可选用一体化标准喷嘴、毕托巴流量计、孔板流量计;

温度低于300 ℃、工艺管径小于DN300时可选用宽量程一体化标准喷嘴流量计、旋进流量计、涡街流量计。

1.2.1 大口径供热管路和流量计测量方式错配不合理

(1)大口径涡街流量计

涡街流量计原则上适用于300口径以下的管路,随着量程范围增大,准确度下降。由于流量系数与雷诺数有关,量程比范围度仅1∶3~1∶4,好一点涡街传感器量程比也只有1∶8~1∶10。这也是国外优良品牌流量计没有大口径产品的原因所在,而国内制造商为了占领大口径涡街流量计市场只能以牺牲准确度和最小流量为代价,其最大缺点是小流量状态下无法产生稳定的涡流信号,这是它固有的取压方式造成的,当实时流量小于流量计最小流量时,造成了关口计量的不确定性,也造成了很大的管损困扰。(上述我厂西线低压供热关口表FT1559已经产生类似现象,具体表现已经论述)。

涡街流量计在大口径管路上计量准确性不高。

(2)大口径孔板流量计

孔板类流量计(含平衡流量计),采用孔板以内孔锐角线来保证精度,对腐蚀、磨损、结垢、脏污敏感,孔板入口边缘磨损,精度逐渐丧失,性能不稳定,需要定期标定。ISO5167-2003 规定:入口边缘 G 应为尖锐的,入口边缘的圆弧半径应小于 0.000 4 d。实际在使用中无法保持孔板几何尺寸不变,长期使用精度难以保证,需每年拆下强检。由于众多因素的影响错综复杂,精确度难于提高。同时安装方式法兰连接,非常容易发生跑、冒、滴、漏的问题,增加了人工维护工作量,也减少了正常供气时段。

大口径孔板流量计测量的重复性、精确度在流量计中属于中等水平。

(3)大口径毕托巴流量计

国有企业或国有资本是我国经济的重要引擎和主导力量,近年来,国有资本向关系国家经济命脉、国家安全的重要行业集中,但对一般性或竞争性实体行业的经营和投资持续弱化,造成投资不足,国有企业在大部分行业中并没有发挥促进产业融合、改善产业组织结构的功能, 建议加快完善国有企业治理结构和考核机制。

毕托巴流量计采用飞机空速管原理设计,一次元件传感器采用Φ20~Φ50不锈钢制成(不同介质选用特种钢1Cr18Ni9Ti等),可耐介质最高温度650 ℃,介质最高压力32 MPa,由于取压头采用V型斜面设计,截面积很小,在介质管道中基本无压力损耗,具有自防堵功能,可有效防止异物颗粒物堵塞,能长时间保持测量精度。对于气体流速在4 m/s以上,液体流速在0.2 m/s以上,流量在0.2 t/h~50 000 t/h的介质都能够精确测量,在2%~100%的量程规模准确度为0.2%,具有良好的线性度和重复性。对介质管道截面的几何形状无要求,圆形、椭圆形、长方形、方形、棱形、三角形、梯形等均适用,对低流速、小流量、大管径流量测量作用尤佳。

通过分析比较,大口径流量计中,涡街流量计准确度方面性能较低,毕托巴流量计性能较高。

我厂的 FT1556(480管道)、FT1556-1(480管道)、FT1559(325管道)涡街流量计分别安装在480管路和325管路上,属于大口径涡街流量计,其计量准确性和工况适应性,尤其最小流量工况测量,无论采用小信号切除或者不采用,都不能对供热系统实际流量进行准确测量,是造成我厂供热管损居高不下的可能因素之一,为避免供热数据紊乱,对外结算造成误判,须采用宽量程尤其能对小流量精确测量的流量计,进行选型调整。

1.2.2 大口径供热管路和流量计压力损耗适配问题上,存在错配现象,造成管损误差

压力损失的大小是流量仪表选型的一个重要技术指标。压力损失小,流体能量消耗小,输运流体的动力要求小,供热成本低。反之则能耗大,造成管损统计异常,经济效益相应降低。

(1)孔板类流量计供热压损分析

供热系统中孔板类流量计永久性压力损失很大,这是由孔板类流量计取压方式所决定的.供热压损通常选用模型:以维持一台孔板流量计正常运行,水泵电动机需要附加动力克服孔板的压力损失来说明,通过压力损失和流量计算转化为附加耗电量,折算出需消耗电量度数,直观的折合成人民币数值,这也称为孔板流量计的附加运行费用。

供热系统孔板类流量计过多,无形中会造成业主方巨大的供热损耗,影响供热经济性。

假设:测量介质为过热蒸气,管径为Φ219*6(mm),压力为0.8 MPa,温度为210℃,在此温度、压力下其蒸气密度为3.74 kg/m3,流量为20 t/h时,该工况下,蒸气体积流量为:

Qv=20×1 000/3.74≈

5 347.59 m3/h =1.485(m3/s)

使用孔板类流量计测量,其压差为50 kPa,β=0.5,则产生的压损:PPL0=0.5×50=25(kPa)。

假设1台电动机效率η=0.8,

孔板类流量计损失的功率为:Hp=1.485×25/0.8=46.4(kW)

假设每度电的电费为0.5元,每年孔板类流量计的能耗换算成电费=365×24×46.4×0.5≈203 232(元)

(2)毕托巴流量计压损分析

由于毕托巴流量计取压头采用V型斜面设计,截面积很小,在介质管道中基本无压力损耗,压力损失系数(0.03)比孔板类的压力损失系数(0.5)小一个数量级,所以毕托巴流量计的压损和孔板类的压损相比是微乎其微的,在相同的差压下毕托巴流量计压损和孔板类压力损失比约为1∶16。

假设:测量介质为过热蒸气,管径为Φ219*6(mm),压力为0.8 MPa,温度为210 ℃,在此温度、压力下其蒸气密度为3.74 kg/m3,流量为20 t/h。

该工况下,蒸气体积流量为:

Qv=20×1 000/3.74≈

5 347.59 m3/h =1.485(m3/s)

同样条件下使用毕托巴流量计的差压为10 kPa,β=0.03,则产生的压损:

PPL1=0.03×△P=0.03×10=0.3(kPa)

假设1台电动机效率η=0.8,则毕托巴流量计损失的功率为:

Hp=1.485×0.3/0.8=0.557(kW)

假设每度电的电费为0.5元,则每年毕托巴流量计的能耗换算成电费=365×24×0.557×0.5≈2 440(元)。

综上综述:每年孔板类流量计的能耗换算成电费约为203 232(元),每年毕托巴流量计比孔板类节省的运行费用为203 232-2 440=200 792(元),毕托巴流量计与孔板类流量计的运行费用比为1.2∶100。

毕托巴采用非收缩节流设计,和孔板类流量计比较,永久压损降低了94%,运行费用降低98.8%,毕托巴流量计在运行使用中节能降耗上有较大优势。

涡街流量计压力损耗一般是巴类的3~5倍。

2 供热系统降低管损优化策略及解决方案

2.1 针对流量计一次元件无法校验问题,采用“便携式流量测量装置”进行比对校验方案更为合理

(1)加装表计旁路定期校验关口表记,发现异常排查处理。定期采用旁路表计进行流量比对,检测流量计计量准确性。相当于1∶1配置现场仪表,旁路直管段要求高,加之材料成本、安装成本,总体费用较高,无法校验一次元件依然是个问题。

(2)不校验,直接进行流量计设备定期更换,以更换设备代替校验。按照供热流量计选性原则,充分考虑计量准确性、节能性、合适的量程比要求,对现有表计进行更换,一次更换费用较3.1.1方案略有节省,但须保证5~6年更换一次,长期成本依然较高。

(3)采用“便携式流量测量装置”进行比对校验,发现问题,排查处理。采用便携式流量测量装置,通过安装校验球阀和校验法兰,直接对现场表计开展比对校验,一次测量元件准不准,一目了然。此方案更贴近实际,成本最低,能够快速提供表计性能排查数据,对我厂管损居高不下问题分析提供决策依据。同时也使今后的供热表计校验工作周期化、完善化、准确化。

便携式流量计设计初衷并为考虑用于校验流量计一次元件准确性,但其性能和便携性对于我厂开展流量计比对校验,完全适用,简单方便,可靠性高,可以有效解决大口径流量计无法校验的实际困难。

综上所述,采用“便携式流量测量装置”进行比对校验,更为合理。

便携式流量测量方案推进具体措施:

在现有供热关口流量计一次元件无法实施有效校验的情况下,采用便携式流量测量方案,以有效检测现有各关口表计的计量准确性,为整个管损分析提供可靠的源头分析数据。

具体如下:

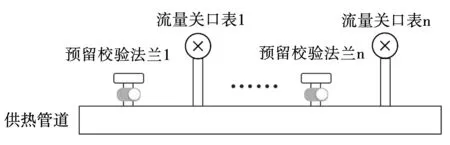

在我厂需要重点监测的表计如关口表附近,预装校验球阀及便携式校验装置安装法兰,正常情况下球阀关闭,法兰封口。当按照流量计校验周期需要校验时,联系发电部降压(在线拔插)或者停气(更安全),解开法兰封口,打开球阀,将便携式流量校验装置按刻度(保证插深)插入对应管路,则可利用便携式计算机展开对预设表计的流量测定工作。当所有数据录取完毕,再通知发电部降压(在线拔插)或者停气(更安全),将便携式校验装置拔出,关闭球阀,封闭校验法兰。从计算机导出测量数据与被校仪表测量值进行比对,完成流量计一次元件校验工作。如此推进,直至所有应校表计全部校验完成。示意图如下:

2.2 对于流量计原始设计参数不适应当前工况,造成关口计量误差解决方案

采用宽量程比、压损小、计量准确性高(小流量可以准确计量)的流量计结合现场实际供热参数要求予以替换,从根本上消除这几套流量计的测量弊端,这是见效最快的降低管损措施。

2.3 大口径供热管路和流量计测量方式错配和压力损耗错配,造成管损误差,采用巴类流量计改造解决方案

孔板类流量计在各种流量计中,压力损耗最大。涡街流量计压力损耗一般是巴类的3~5倍,在相同的差压下孔板类和毕托巴流量计压力损失比约为16∶1。供热蒸汽尚未出厂,经过如此多的孔板节流,供热压力损耗不可谓不大,如果开展针对性详细数据分析,一年的供热损耗可以用“惊人”来形容。通过对我厂各型流量计针对性数据分析,我厂供热损耗目前现状来看,可以改善提升的空间很大。

目前我厂大口径孔板类流量计(含A+K平衡流量计DN300以上)有8套,占到了大口径总数的50%。清单如下:

(1)#15机低压抽汽流量FT1502(φ530孔板)

(2)#16机低压抽汽流量FT1502(φ530孔板)

(3)东线低压减温器后流量 FT106关口表(φ630孔板)

(4)东浦线关口FT107(DN480)东线关口表FT106D(N630孔板)

(5)#1机再热冷段抽汽管道蒸汽流量计FT101(Φ426 A+K平衡流量计)

(6)#2机再热冷段抽汽管道蒸汽流量计FT201(Φ426 A+K平衡流量计)

(7)东线中压抽汽母管流量FT1551(φ325)

(8)东线低压供热至红农线FT1555(φ325孔板暂未投用)

从节能角度出发,有效降低供热管损,在全面检测孔板流量计性能前提下,采用宽量程比、压损小、计量准确性高(小流量可以准确计量)的巴类流量计进行流量计节能优化改造,对于供热系统节能降耗可以起到事半功倍的效果,较为紧迫。

利用供热用气低谷,逐步实施对孔板类流量计的节能换型改造,有效降低各孔板对供热压力的异常损耗,以实现降耗提效的供热目标。同时实现对我厂供热系统流量计多品种、多品牌的有效整合,着力消除不同流量计本身在不适工况下的自身误差以及测量误差,改变流量计品种混杂现状,逐步实现我厂供热系统流量计一体化进程,统一误差、统一校验、统一维护、统一管理,有效解决供热管损长期居高不下的不利局面,创建火电企业标杆供热管理系统。

3 结束语

通过某电厂供热管损居高原因分析以及相关应对措施的策略研判,不仅能够大大提高系统流量计的测量准确性,降低供热管损,还通过流量计降低压力损耗的节能改造,大幅降低了热能浪费,提高了供热系统运行合理性和经济性,降低了维护成本及维护工作量。对于同类型机组供热系统节能降耗有着良好的借鉴作用。但各电厂各自流量计等设备状况以及供热策略、系统智能化配置等情况各不相同,需要做更加细致的研究,使供热系统节能降耗更加贴近实际。