热老化对XLPE/OMMT纳米复合材料微观结构和力学性能的影响

2022-10-21许庆重李秀峰孙光华邓繁盛常锦涛高嫄

许庆重,李秀峰,孙光华,邓繁盛,常锦涛,高嫄

(山东理工大学 电气与电子工程学院,山东 淄博 255000)

0 引言

交联聚乙烯(XLPE)作为绝缘材料被广泛应用于电力电缆绝缘层,其性能能否长期保持稳定关乎整个电力系统的安全运行[1]。然而在实际运行过程中,电缆绝缘层会受到热、电、机械力和环境应力等因素的影响加速绝缘老化。其中热是造成绝缘老化的重要因素之一[2]。热老化会导致材料聚集态结构发生变化,进而造成绝缘层电气、力学及其他性能劣化,严重影响电缆的使用寿命[3]。

XLPE热老化后绝缘结构及性能会发生改变。赵莉华等[4]发现XLPE材料在110℃下老化后分子链结构会发生降解,晶区破坏且交联结构变弱,随老化时间的增加,电气强度和体积电阻率急剧下降,介电常数和介质损耗逐渐增加,电气性能显著劣化。李欢等[5]分别对比了XLPE在110℃和160℃下的加速热老化现象,发现XLPE在160℃下老化时氧化速率更快,晶区破坏更严重,力学性能和热性能劣化程度更深。曹海盛等[6]通过气相、固相和晶相三相联合分析,将XLPE热老化过程分为3个阶段,并认为老化中期是材料性能劣化最快的阶段。

随着电压等级的提高以及电力电缆使用范围的扩大,对电缆用XLPE绝缘料的力学性能、介电性能和耐热性能的要求也越来越高。通过纳米改性来提升XLPE的性能已成为绝缘领域公认的方法[7-9]。蒙脱土(MMT)是一种具有独特层状结构的纳米粒子,对聚合物性能的改善起到重要作用。目前针对交联聚乙烯/蒙脱土纳米复合体系的研究已有较多报道[10-14],但在热老化作用下纳米复合材料微观结构以及力学性能的变化规律仍缺乏系统的研究。本研究采用熔融共混的方法制得不同填料掺杂浓度的交联聚乙烯/有机化蒙脱土(XLPE/OMMT)纳米复合材料,并对其进行加速热老化处理。通过红外光谱、小角X射线衍射和差示扫描量热分析试验,从微观角度对力学性能的变化机理进行分析,建立填料掺杂浓度与老化程度之间的关联,为XLPE/OMMT纳米复合材料投入实际工程使用提供理论依据。

1 试验

1.1 主要原材料

有机化蒙脱土(OMMT):牌号为DK4,采用二甲基二氢化牛脂季铵盐对蒙脱土进行有机化表面预插层处理,浙江丰虹粘土有限公司;聚乙烯(PE):牌号为2220H,扬子石化-巴斯夫有限责任公司;交联聚乙烯(XLPE):型号为YJ-35,南京中超新材料股份有限公司。

1.2 试样制备

将OMMT和PE按照2∶8的质量比在双辊筒开炼机上熔融共混,制备OMMT质量分数为20%的母料。再将母料按2.5%、5.0%、10.0%、15.0%的质量分数与XLPE粒料熔融共混完成插层复合反应。混炼温度为100℃,时间为15 min,螺杆转速为40 r/min,得到OMMT质量分数分别为0.5%、1.0%、2.0%、3.0%的XLPE/OMMT纳米复合材料,并分别标记为XLPE/OMMT-0.5%、XLPE/OMMT-1.0%、XLPE/OMMT-2.0%、XLPE/OMMT-3.0%。出料后,在平板硫化机上将XLPE及XLPE/OMMT纳米复合材料压制成型。冷却至室温,制得若干个厚度为1 mm的试样。

1.3 性能测试

热老化试验:将XLPE和XLPE/OMMT纳米复合试样放在135℃的恒温老化箱中老化168 h。

小角X射线衍射(XRD)分析:采用德国布鲁克公司的D8ADVANCE型X射线衍射仪对OMMT粉末和XLPE/OMMT纳米复合试样的插层分散状态进行表征。测试条件:Cu-Ka辐射,λ=0.15406 nm,Ni滤波片,万特一维阵列探头,发散狭缝为1 nm,步长为0.02步,扫描速度为0.1 s/步,扫描角度范围为1.5°~7.0°。

差示扫描量热(DSC)分析:采用美国TA公司的Q2000-DSC型差示扫描量热仪对试样进行测试。以10℃/min的升温速率加热到160℃并恒温3 min后,再以10℃/min的速率降温至40℃,试验在流速为100 mL/min的氮气气氛中进行。

扫描电子显微镜(SEM)观察:将老化前、后的XLPE和XLPE/OMMT纳米复合试样分别放入质量分数为5%的KMnO4浓硫酸溶液中腐蚀后进行表面喷金。采用日本日立SU8010型扫描电子显微镜观察试样的微观形貌并拍照。显微镜放大倍数为1000倍。

红外光谱(FTIR)测试:采用美国Thermo Nicolet仪器公司的Nicolet 5700型傅里叶变换红外光谱仪对试样进行化学结构表征。测试波数范围为4000~500 cm-1,仪器分辨率高于0.09 cm-1。

力学性能测试:根据GB/T 1040—2006,采用深圳三思纵横公司的CMT4503型电子拉力试验机对试样进行拉伸性能测试,拉伸速率为(250±50)mm/min,测试温度为(23±2)℃。

2 结果与讨论

2.1 热老化对纳米填料插层分散状态的影响

图1是老化前后OMMT粉末和XLPE/OMMT纳米复合材料的小角X射线衍射(XRD)图。根据式(1)所示的Bragg方程计算得到OMMT层间距,数据如表1所示。

图1 热老化前后OMMT和纳米复合材料的XRD图Fig.1 XRD patterns of OMMT and nanocomposites before and after ageing

式(1)中:d为晶面间距;θ为入射角;λ为入射波波长;n为衍射等级。

从图1(a)和表1可以看出,老化前,当OMMT质量分数为0.5%时,衍射峰由最初的2.38°移至2.34°,层间距d001增至3.77 nm,达到最大值。随OMMT含量的进一步增加,XLPE/OMMT纳米复合试样的层间距逐渐减小并小于OMMT粉末。表明OMMT质量分数为0.5%时交联聚乙烯分子链插层进入OMMT片层,此时OMMT在XLPE中达到最佳分散状态。而过量的填料掺杂并未实现XLPE分子链的有效插层,XLPE三维网状大分子从熔融态降温转变到高弹态的结晶动态过程影响了OMMT的微重排,使片层分散性变差,甚至发生团聚。

表1 不同试样中OMMT的层间距及变化率Tab.1 Interlayer spacing and change rate of OMMT in nanocomposites

从图1(b)和表1可以看出,老化后,试样XLPE/OMMT-0.5%的层间距减小,从3.77 nm减小到3.53 nm;但随OMMT掺杂量的增加,层间距逐渐增大,与老化前层间距的变化规律截然相反。表明在热老化过程中OMMT发生明显重排,试样XLPE/OMMT-0.5%内部可能以重结晶为主,降温过程的晶体动态建立过程使得层间距减小。而当OMMT质量分数超过0.5%时,分散不均的OMMT片层引入更多的残余插层剂,其所夹带的离子含量增加且分散不均的OMMT片层相当于杂质,都会对热氧老化产生催化作用,原有的三维网状结构受热老化影响裂解严重,分子链断裂造成自由链段增多,在热氧作用下,自由链段的热动能增加,分子链对片层的束缚能力减弱,造成OMMT片层杂乱无序地分布在基体中,表现为层间距增大。

2.2 热老化对晶体结构的影响

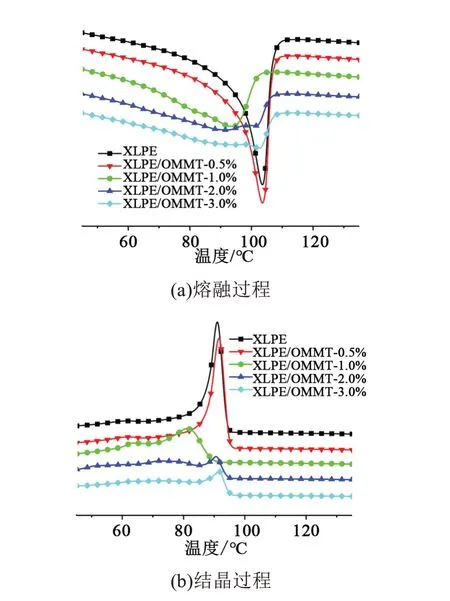

为了揭示热老化对XLPE和XLPE/OMMT纳米复合材料聚集态结构的影响,对各试样进行了DSC测试,结果如图2和图3所示。表2为老化前后各试样的熔融、结晶参数。Tm为熔融温度;ΔTm为熔化温度范围,表征晶体尺寸分布,数值越大晶体尺寸分布越宽;ΔHm为熔融热焓;Trc为结晶开始温度,反映成核速率;ΔTc为结晶温度范围,表征总结晶速率,数值越大,总结晶速率越慢;Wc为试样的结晶度,计算公式为式(2)。

图2 老化前XLPE及XLPE/OMMT的DSC曲线Fig.2 DSC curves of XLPE and XLPE/OMMT before ageing

图3 老化后XLPE及XLPE/OMMT的DSC曲线Fig.3 DSC curves of XLPE and XLPE/OMMT after ageing

式(2)中,ΔH0为100%结晶度的XLPE的熔融热焓,取值为287.3 J/g。

从图2和表2可以看出,老化前,与纯XLPE相比,OMMT掺杂使聚合物拥有更高的熔融温度Tm,其中OMMT质量分数为0.5%时Tm达到最大值,同时具有最小的熔化温度范围ΔTm。这表明OMMT片层在基体树脂中可起到阻热作用,并且试样XLPE/OMMT-0.5%的耐热性更强,晶体尺寸分布更加均匀。这与XRD中XLPE/OMMT-0.5%的层间距最大,片层分散状态较佳的结果相一致。在结晶段,随OMMT含量的增加结晶开始温度Trc和结晶温度范围ΔTc逐渐升高,即成核速率加快,晶体生长速率降低。这是由于OMMT片层的异相成核作用提高了基体的成核速率,但其空间位阻效应限制了交联聚乙烯分子链的规整性排列,阻碍了晶体生长。结晶度取决于晶核形成和晶体生长的综合作用,结晶度的降低表明OMMT对晶体生长的阻碍作用占据主导地位。

从图3和表2可以看出,老化后,XLPE/OMMT-0.5%依然拥有最高的熔融温度和最小的熔化温度范围。而OMMT质量分数逐渐增至2.0%时,ΔTm大幅度升高,熔融峰强度明显下降,并出现不明显的分峰现象。说明良好分散的OMMT片层,其阻热效应减缓了热量的传递,可使基体具有一定的抗热老化能力,降低老化速率。而过量的OMMT掺杂因老化前分散不均导致抗热老化能力减弱,热氧反应造成大分子链断裂,短支链增多,三维网状结构的不对称性增加,再结晶时晶体完整性变差,出现多尺寸的晶体结构,晶体尺寸分布变宽,小晶体熔融峰产生。在结晶段,老化后的XLPE/OMMT-0.5%相较于老化前,成核速率和结晶速率均有所提高,结晶度也小幅度上升。说明试样的热老化过程以重结晶为主,完善了晶体结构,部分非晶相向晶相转变,使得结晶度较老化前略有上升[15]。

从表2还可以看出,老化后随着OMMT含量的增加,ΔTc增加,即结晶速率下降。这可能是由于在热老化过程中晶区被破坏,大量分子链处于无规则的自由分布状态。由XRD结果可知老化后OMMT片层在宏观上表现为无序均匀分散的特征,待聚合物基体冷却再结晶时,片层对分子链段有序化排列的限制作用增强,导致结晶速率减小,结晶度降低。OMMT含量越高,片层在基体内的分布密度越大,对分子链段的限制能力越强,结晶度下降越明显。这也表明随OMMT含量的增加试样的老化程度会逐渐加深。

表2 老化前后XLPE和XLPE/OMMT纳米复合材料的DSC参数Tab.2 DSC parameters of XLPE and XLPE/OMMT nanocomposites before and after ageing

为了进一步阐明热老化对纳米复合材料结晶形态的影响,采用SEM对各试样的微观形貌进行观察,并挑选出老化前后XLPE、XLPE/OMMT-0.5%和XLPE/OMMT-2.0%这3组具有代表性的试样进行对比分析,如图4所示。从图4(a)和(b)可以看出,老化前XLPE试样的晶体结构完整,尺寸分布均匀;老化后球晶尺寸减小,且部分晶体出现了破裂,完整度降低。这是因为热老化过程中大分子链断裂,部分XLPE分子链的长度和键角发生改变,无法规整地在晶核上缠绕折叠结晶,造成球晶产生缺陷。

从图4(c)和(d)可以看出,老化后的XLPE/OMMT-0.5%试样相较于老化前,非晶区面积减少,晶体堆积重叠性增加,密度增大,与前文DSC中结晶度上升的结论相一致,并证实了XLPE/OMMT-0.5%的热老化过程以重结晶为主的设想。当OMMT质量分数超过0.5%时,老化后的试样表面呈现出近乎粉末的形态,已无法观察到清晰的晶区结构。脱落的片晶杂乱地分布,表明过量的OMMT掺杂会加速热老化进程,造成片晶间的连接键大量断裂。

图4 老化前后XLPE和XLPE/OMMT的微观形态SEM图Fig.4 Micrographs of XLPE and XLPE/OMMT taken by scanning election microscope before and after ageing

2.3 热老化对分子链结构的影响

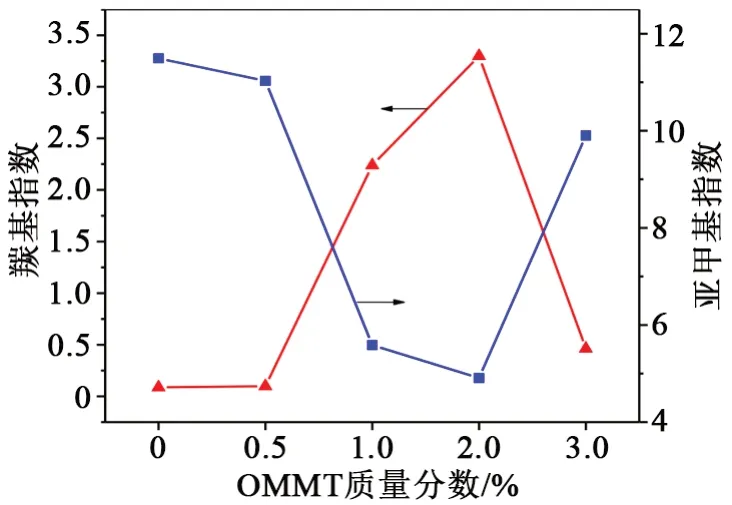

为了进一步表征热老化对各试样分子链结构的影响并判断其老化程度。采用傅里叶变换红外光谱(FTIR)测试了老化前后XLPE和XLPE/OMMT纳米复合材料的化学结构变化,FTIR曲线如图5所示。采用羰基指数和亚甲基指数表征试样的老化程度[16],将1720 cm-1附近的吸收峰面积A1720与不被热氧老化影响的722 cm-1处吸收峰面积A722的比值定义为羰基指数C,如式(3)所示。

同理,将2917 cm-1附近的吸收峰面积A2917与不被热氧老化影响的722 cm-1处吸收峰面积A722的比值定义为亚甲基指数M,如式(4)所示。

从图5(a)可以看出,老化前,在XLPE基体中添加OMMT填料并没有明显改变基体原有的特征峰位置和强度。说明OMMT与XLPE基体仅有极少数的化学键联系,两者主要以物理缠结的形式共存[17]。

图5 老化前后XLPE及XLPE/OMMT纳米复合材料的FTIR谱图Fig.5 FTIR spectra of XLPE and XLPE/OMMT nanocomposites before and after ageing

图6 为老化后试样羰基指数和亚甲基指数随OMMT含量的变化规律。从图5(b)和图6可以看出,XLPE和XLPE/OMMT-0.5%的特征官能团类型及特征峰强度差异较小,羰基指数几乎不变。表明少量的OMMT掺杂并未加深热老化程度。随OMMT含量的进一步增加,羰基指数呈现先增大后减小的变化趋势,但均大于纯XLPE试样,而亚甲基指数的变化规律则与之完全相反。其中OMMT质量分数为2.0%时,羰基指数和亚甲基指数均达到极值。羰基含量增多表明热氧反应加剧,同时C-H键断裂与氧结合导致甲基数量减少。而当OMMT质量分数超过2.0%时,羰基指数减小,亚甲基含量增多,说明氧气消耗的C-H键减少,氧化反应减弱,热裂解反应占据了主导地位。

图6 老化后试样羰基指数和亚甲基指数与OMMT含量关系Fig.6 Relationship between OMMT content and carbonyl index and methylene index of ageing samples

2.4 热老化对力学性能的影响

老化后力学性能的差异可较为直观地判断老化程度。图7为老化前后各试样的拉伸强度和断裂伸长率变化规律。从图7可以看出,经过热老化处理,XLPE和XLPE/OMMT纳米复合材料的拉伸强度和断裂伸长率均有不同程度的降低。当OMMT质量分数超过0.5%时,拉伸强度和断裂伸长率急剧下降。分析认为,在热裂解的作用下,交联结构的不均匀性增加,老化过程对分子链结构的破坏造成介质内部微观缺陷增多,并且OMMT片层杂乱无序地堆积分布极易造成OMMT片层与基体之间界面发生脱粘,填料-基体的两相分离,可诱导引发界面处产生微观裂隙,在受到外力作用时,试样沿此裂隙裂开,导致拉伸强度降低。

图7 老化前后XLPE和XLPE/OMMT纳米复合材料的力学性能Fig.7 Mechanical properties of XLPE and XLPE/OMMT nanocomposites before and after ageing

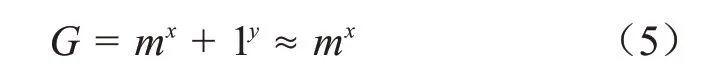

聚合物断裂伸长率主要取决于高聚物中大分子链的柔性,而大分子链的构象数决定了大分子链的柔性,构象数越高,大分子链的柔性越强[5]。XLPE大分子链的构象数G如式(5)所示。

式(5)中:x为非晶区中大分子链的C-C单键数目;y为结晶区中大分子链中C-C单键数目;m为非晶区中大分子链每个C-C单键内旋转位置数。

由表2和图3可知,当OMMT质量分数为0.5%时,试样的热老化以重结晶为主,结晶度升高,晶区面积增大,非晶区面积减小,故在非晶区的C-C单键数目减少,构象数G降低,柔性减弱,导致老化后断裂伸长率小幅度降低。随着OMMT质量分数的增加,虽然纳米复合材料的结晶度降低,非晶区面积增大,但FTIR结果证实,过量的OMMT掺杂会导致热氧反应加剧,分子链断裂数目急剧增多,使得非晶区C-C单键数目减少,构象数随之降低,表现为柔性显著减弱,断裂伸长率大幅度降低。

为了从宏观上进一步表征各试样老化前后力学性能的变化,测试了各试样的拉伸应力和应变,结果如图8所示。从图8可以看出,老化前,各试样应力-应变曲线符合一般曲线的变化规律,具有明显的弹性、塑性和断裂3个变形阶段,符合软而韧的聚合物特征。老化后,当OMMT质量分数超过0.5%时,XLPE/OMMT纳米复合材料已经丧失屈服能力,一旦到达屈服点附近就会发生断裂,并未出现“拉细-变长”的应力-应变取向现象,塑性丧失,宏观上则表现为材料脆化。这是因为热老化过程严重破坏了分子链结构,两相界面结合力减弱,大量OMMT填料脱粘充当杂质,应力分散能力减弱。这也进一步说明过量的OMMT掺杂会使复合材料老化程度加深。

图8 老化前后XLPE和XLPE/OMMT纳米复合材料的拉伸曲线Fig.8 Tensile curves of XLPE and XLPE/OMMT nanocomposites before and after ageing

3 结论

(1)OMMT掺杂量的不同将影响XLPE/OMMT纳米复合材料的老化程度。在热老化作用下,随OMMT含量的增加,XLPE/OMMT纳米复合材料的劣化程度逐渐加深。

(2)当OMMT质量分数为0.5%时,良好分散的OMMT片层具有一定的抗热老化能力,阻碍了老化进程的发展,老化过程中XLPE/OMMT纳米复合材料内部以重结晶为主,使得纳米复合材料的晶体结构更加完善,结晶度小幅度上升。分子链结构并未发生大量断裂,晶体的动态生长挤压OMMT片层使其间距减小。材料力学性能仅出现轻度劣化。

(3)当OMMT质量分数超过0.5%时,材料各项性能参数发生明显变化,热氧反应引发分子链大量断裂,短支链数目增多,出现多尺寸的晶体结构,晶体完整性变差,结晶度大幅降低。材料力学性能劣化严重,变硬变脆。