改性聚丙烯薄膜电容器制备工艺和性能研究

2022-10-21郑明胜钟少龙裴家耀党智敏

郑明胜,钟少龙,裴家耀,党智敏

(清华大学 电力系统国家重点实验室,北京 100084)

0 引言

随着电子/电气工业的发展,小型化、高功能化电容器成为未来的发展趋势,以聚丙烯为主要材料的薄膜由于介电常数较低导致薄膜电容器的比容量和储能密度难以提升,成为电子/电气设备小型化、集成化和高功能化难以跨越的障碍[1]。为了解决这个问题,科学家们开展对新型电介质材料的研究,并取得了较多成果[2-4]。文献[5-7]将聚偏氟乙烯(PVDF)及其共聚物进行缺陷修饰,制备出了多种介电常数大于10、储能密度大于20 J/cm3的材料。文献[8-11]利用经表面修饰的填料实现了PVDF基复合材料介电常数和电气强度的双重提升,使得最大储能密度超过30 J/cm3。但是需要注意的是,PVDF及其共聚物的介质损耗比较高,且具有铁电性,不仅会降低充放电效率[12-13],还会在交变电场下产生较大的内应力。因此,实用型的PVDF基薄膜电容器需要克服上述问题。

电容器用聚丙烯薄膜凭借其较高的电气强度、优良的自愈特性、超低损耗和低成本逐渐替代了介电常数较高的聚酯、聚碳酸酯薄膜,而在保留聚丙烯薄膜优点的同时,提升聚丙烯薄膜的介电常数尤为重要[14]。

在前期的工作中[15],本课题组利用纳米钛酸钡对双向拉伸聚丙烯(BOPP)薄膜表面进行了有效的改性,制备了高介电聚丙烯基复合薄膜,并探讨了该薄膜的储能和耐老化特性,结果表明由于高介电层的作用,复合薄膜的介电性能得到了有效的提高,其在100 Hz下的介电常数约为2.6,介质损耗因数小于0.002,交流电导率与BOPP相近。因此复合薄膜在相同条件下的储能特性显著高于BOPP薄膜并具有优异的耐老化特性。本文将基于上述高介电表面改性复合薄膜开展新型薄膜电容器的制备与性能研究。

1 实验

1.1 主要原材料

在前期的工作中[15]制备的高介电表面改性复合薄膜,厚度为6.8 μm,其中BOPP薄膜厚度为5.8 μm,高介电层厚度为1.0 μm,幅宽为62 cm。

1.2 新型薄膜电容器制备

将高介电表面改性聚丙烯薄膜制备成电容器。高介电层极性较强,因此不需要对改性复合薄膜进行电晕处理,可直接在高介电层表面进行金属化电极蒸镀[16]。根据实验条件,设计了如图1所示流程[17-18]:首先将改性薄膜进行金属化电极蒸镀,然后分切成预定宽度的薄膜后卷绕成电容芯子,上、下错边保证金属化薄膜只与一侧的侧面接触;在两个侧面喷金形成电容器电极,经过热处理和赋能提升电容芯子的性能;后续再经过焊接、装配、封装和检测程序,最终得到需要的新型改性薄膜电容器。

图1 利用改性复合薄膜制备新型改性薄膜电容器的流程图Fig.1 Flow chart of the preparation of new capacitor using modified composite film

1.3 结构表征与性能测试

薄膜结构:利用扫描电子显微镜(SEM)观察表面改性聚丙烯的高介电层的表面结构特性和横截面结构。利用偏光显微镜观察金属化薄膜的镀层均匀性。

功率密度:首先通过电容测量仪的等效串联电阻(ESR)模式(1 kHz)测量内阻值,并利用游标卡尺分别测量电容器样品的直径(D)和高度(H),用圆柱体积公式V=πD2H/4计算出电容器体积。依据GB/T 34870—2017的公式计算功率密度,如式(1)所示。

式(1)中:Pdv为最大功率密度;Um为额定电压;R为内阻;V为电容器体积。

耐压测试:用电压放大器对样品进行测试,最大电流限定为20 mA,以100 V/s的速度升压直至电容器的泄漏电流超过20 mA即认定为击穿,结合薄膜厚度计算电容器样品的电气强度。

储能密度:电容器的最大体积储能密度(Em)采用式(2)计算。

式(2)中:C为电容器电容量;Ub为击穿电压。

容量保持率:本研究用两种方法表征材料的容量保持率,其一为测量电容法,在1.5倍额定电压(3 kV)下保持1000 h,期间测量其电容量Cp与样品的初始电容量(C0)的比值即为容量保持率(Pc),具体的公式为:Pc=(Cp/C0)×100%;其二为测量电压法,对电容器试样不断升压,升压时间为20 s,保压45 s,然后断开电路,检测电容器随时间变化下的电压值(Up)和初始电压值(U0)的比值下降到90%时的时间。容量保持率(Pu)公式为:Pu=(Up/U0)×100%。

循环寿命测试:施加电压为300 V,限流电阻为3 Ω,充电2 s,放电3 s,脉冲放电电流为100 A,循环一定次数后利用电容测量仪(频率设定为1 kHz)测量电容值,最后再将电容器放回夹具内,继续充放电实验,重复测试直至循环次数达到50000次。

2 结果与讨论

2.1 新型薄膜电容器制备工艺探讨

图2是批量化制备的高介电表面改性复合薄膜的SEM图。从图2可以看出,纳米颗粒均匀地分散在高介电层中,并且高介电层与BOPP薄膜之间具有较好的粘合性。

图2 高介电表面改性复合薄膜的SEM图Fig.2 SEM images of high dielectric surface modified composite films

电容器制备关键步骤包括金属化和卷绕。根据后续电容器的要求,选择蒸镀的金属化薄膜规格,调节蒸发室真空度为0.04~0.90 Pa,主鼓冷却温度在0~-20℃,主鼓偏压为30~40 V/μm,屏蔽油温为140~180℃,蒸镀出均匀性优异的金属化薄膜。图3(a)和(b)分别为金属化蒸镀后纯BOPP薄膜和改性复合薄膜的光学显微镜图,可以看出,表面改性后的薄膜蒸镀均匀,金属化效果良好。

图3 金属化蒸镀的纯BOPP薄膜和改性复合薄膜的光学显微镜图Fig.3 Optical microscopy of pure BOPP and modified composite films after metallized evaporation

2.2 功率密度

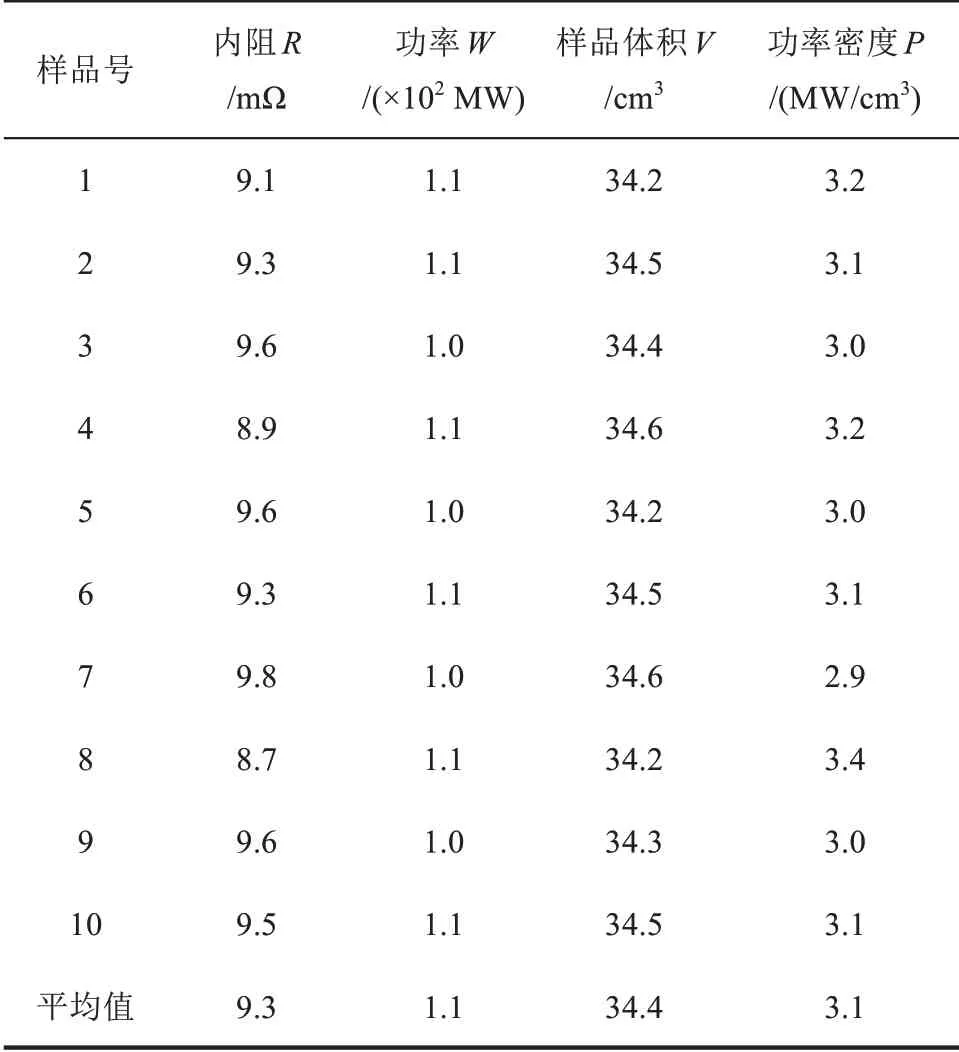

薄膜电容器是通过电介质薄膜中偶极子取向变化来实现高效率储能,其充放电时间在纳秒级别,因此具备超高功率密度,远高于电池和电化学电容器。本研究以电容量为13.5 μF的电容器为对象测试功率密度,其芯子直径约为3 cm,高度约为6.2 cm。根据式(1)可知,电容器承受电压越大,其功率密度越高;内阻越大,功率密度越低。本研究以新型电容器工作电压(2 kV)为功率密度测试的电压,计算其功率密度,结果如表1所示。从表1可以看出,电容器的内阻值较低(约为9.3 mΩ),因此得到了较高的功率密度,10个样品的平均功率密度为3.1 MW/cm3,比目前的锂电池和超级电容器等储能器件的功率密度高出3~4个数量级。

表1 2 kV电压下新型电容器功率密度Tab.1 Power density of new capacitors under 2 kV

2.3 储能密度

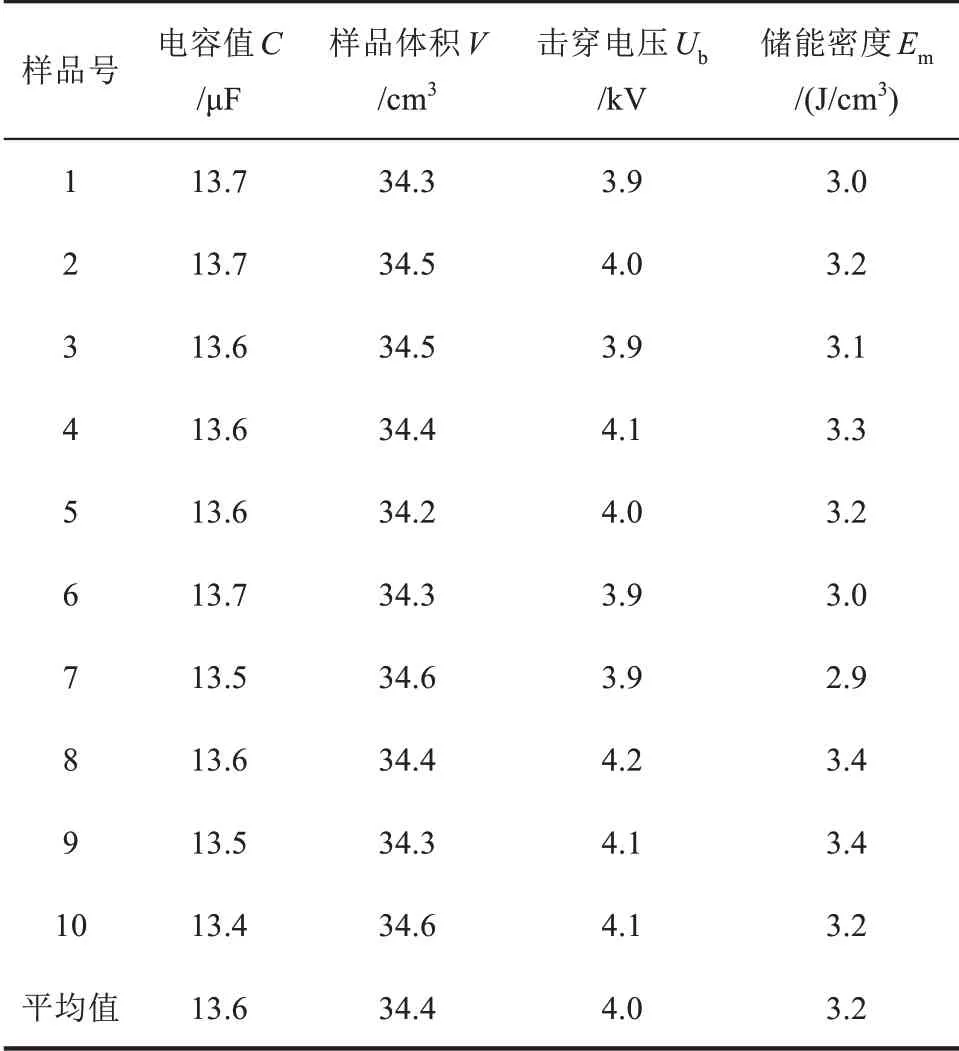

薄膜电容器体大笨重,是电气/电子元器件的轻量化、小型化和集成化进程中遇到的关键问题,因此储能密度成为电容器目前最受关注的性能。根据式(2)可知,储能密度与电容器的电容量成正比,与体积成反比,更重要的是与电容器的击穿电压的平方成正比。聚丙烯是一种线性电介质,介电常数不随电场强度的改变而改变(电容器电容量为常数),因此电容器的最大储能密度为在最高耐受电压时的储能密度[19-20]。

本研究测试了10个电容器样品的体积、电容量和最高耐受电压(击穿电压)并计算其储能密度,结果如表2所示。从表2可以看出,电容器的平均击穿电压为4.0 kV(平均电气强度约为590 MV/m),其优异的耐电压能力归因于无机纳米颗粒构成的高介电层在击穿发生时起到了“隔离自愈”的作用[16,18],经计算可得新型电容器的最大储能密度高达3.2 J/cm3。

表2 新型电容器最大储能密度Tab.2 Maximum energy density of new capacitors

2.4 容量保持率

容量保持率的概念来自于电池特性,其定义是指在固定电压和电流的条件下充放电多个循环后的容量与初始容量的比值。一般来说,电池的长期使用会导致电池的实际容量下降,如果随着使用时间的延长,电池实际的容量下降速率越小,则电池的容量性能保持越好。

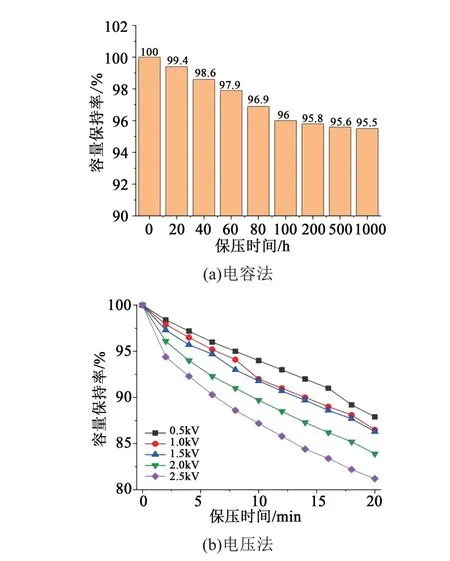

图4是电容法和电压法测得的新型电容器的容量保持率。

图4 电容法和电压法测得的容量保持率Fig.4 Capacity retention ratio measured by capacitance method and voltage method

从图4(a)可以看出,在1.5倍额定电压即3 kV下保持1000 h后,电容法测得电容器的容量保持率Pc仍高达95.5%,电容法测量的容量保持率可反映电容器的使用稳定性,在高于额定电压下长时间运行可以保持高的容量保持率,说明电容器因为自愈引起的电容量损失小。从图4(b)可以看出,充电结束后,电容器电压随着时间的延长而降低,并且充电电压越高,容量保持率下降速度越快。电压法测量的容量保持率可反映电容器薄膜的绝缘性能,经检测发现在电压不超过额定电压时,商用聚丙烯薄膜制备电容器的保持时间在4 min左右,新型介质薄膜电容器电压降至90%的时间均超过4 min,说明高介电表面改性复合薄膜与BOPP的绝缘性能相近。

2.5 大电流下循环寿命

电容器每充电、放电一次即完成一次充放电循环,电容器的性能会随着充放电次数的增加而逐渐下降,所能进行的充放电循环次数即为所需要检测的电容器的循环寿命。充放电电流的大小、充放电电压的选择对电容器的循环寿命也有很重要的影响。大电流下新型薄膜电容器的循环寿命检测结果如表3所示。

表3 新型薄膜电容器循环寿命检测数据Tab.3 Cycle life test data of novel film capacitors

从表3可以看出,在重复充放电过程中,电容器的残留电压没有很大变化,因此充放电深度可以达到99.2%左右。另外,实验后的电容量变化率为-0.247%,tanδ的变化量为0.3×10-4,均说明在大电流循环充放电过程中新型电容器的使用稳定性较强。本研究中使用的新型电介质薄膜是以BOPP为基膜,具有BOPP优异的绝缘特性,且利用无机纳米颗粒制成的高介电层在电容器自愈发生时具有隔离效果,起到了提升电容器长期使用性能的作用,因此新型电容器具有较长的循环使用寿命。

3 结论

(1)通过对批量化制备的高性能表面改性薄膜进行金属化蒸镀、卷绕、喷金、热处理、封装等工序制备出了新型薄膜电容器,经检测发现,电容器具有优异的性能。

(2)在工作电压为2 kV时新型薄膜电容器的功率密度可达到3.1 MW/cm3,比目前的锂电池和超级电容器等储能器件的功率密度高出3~4个数量级。

(3)经测试,新型薄膜电容器的平均击穿电压为4.0 kV,因而其储能密度也高达3.2 J/cm3。

(4)从稳定性方面来看,该新型电容器具有与聚丙烯薄膜电容器相近的容量保持率。

(5)大电流下检测了改性薄膜电容器的循环寿命,经过50000次充放电循环,电容器的性能衰减小,验证了新型电容器具有较强的使用稳定性。