装配式预应力鱼腹梁内支撑系统在基坑工程中的应用

2022-10-21张素珍

张素珍

(华东师范大学,上海 200241)

引言

近年来,碳中和逐渐成为我国战略目标,岩土工程界也喊出了绿色、环保、低碳的口号。如何在基坑工程中实现碳中和,也成为业内的主要研究方向之一。预应力鱼腹梁可实现重复安装、拆卸和回收,其环保的理念越来越得到业内的认可。装配式预应力鱼腹梁支撑系统是一种在鱼腹梁弦上的钢绞线、对撑、角撑上施加预应力,以控制基坑边坡支护的变形[1-3],但该体系对位移的控制是否能满足要求也存在一定的争议。

本研究结合工程实例,介绍装配式预应力鱼腹梁钢支撑技术,通过与传统支撑体系对比,证明该技术是一种稳定、可靠和经济的内支撑结构体系。

1 工程概况

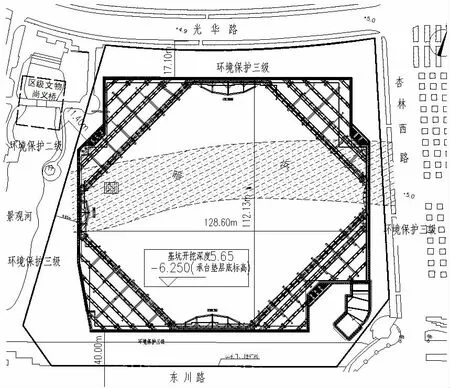

本工程位于上海市闵行区,主要建设2 幢10 层实验楼、1 幢2-3 层裙房及1 幢2 层报告厅,并设1 层地下车库。基坑面积约13 500 m2,外围周长约480 m,基坑开挖深度6.35~7.35 m。基坑东侧距离杏林西路最近约9 m,南侧距离东川路约40 m,西侧距离景观河道最近处约13 m,距离西侧区级保护文物尚义桥保护范围最近处约11.4 m,北侧距离光华路最近处约17 m。基坑周边环境见图1。

图1 基坑周边环境示意

2 工程地质条件

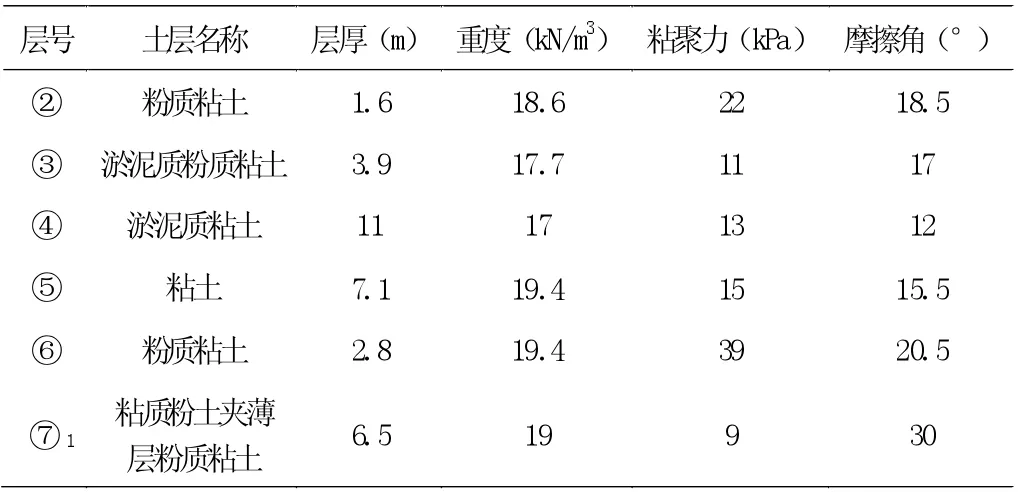

本工程场地为滨海平原地貌,场地65 m 范围之内主要为①1层素填土、①2层浜底淤泥、②层粉质粘土、③层淤泥质粉质粘土、④层淤泥质粘土、⑤层粘土、⑥层粉质粘土、⑦1层粘质粉土夹薄层粉质粘土、⑦2-1层粉砂、⑦2-2层粉砂。基坑开挖深度范围内场地地层主要为①~④层,多为软土。土层主要物理力学参数见表1。

表1 岩土体物理力学参数

3 围护方案选型

3.1 基坑围护体系选型

参考本地区类似项目经验,该类型基坑常用板式围护结构结合内支撑的支护体系,板式支护结构主要包括地下连续墙、型钢水泥搅拌墙、钻孔灌注桩排桩+止水帷幕等。其中型钢水泥搅拌墙具有施工影响小、防渗性能好、适应土层范围广、绿色环保、施工速度快等优点。钻孔灌注桩+搅拌桩止水帷幕施工工艺成熟、刚度大、控制基坑变形能力强,但其产生的废弃泥浆,对周边环境会有一定影响。因而,综合环境保护、造价、安全、经济等多个方面考虑,本工程选择型钢水泥搅拌墙的围护结构形式。

3.2 支撑体系选型

根据本项目的基坑深度、周边环境以及上海地区经验,本基坑需布置一道水平支撑。可采用钢筋混凝土支撑或钢支撑两种支撑形式。混凝土支撑布置灵活,基坑顶部结构稳定性控制较好,可有效减少坑顶位移,有利于对周边环境的保护,但支撑后期需要拆除,会造成大量的废弃混凝土,造价较高,经济性不佳。钢支撑常规为钢管支撑,施工便捷,拆除方便。但受其刚度、稳定性影响,仅适用于跨度相对较小的基坑,本项目基坑长度已超过100 m,不建议采用。

装配式预应力鱼腹梁钢支撑是由高强低松弛的钢绞线作为上弦结构、H 型钢作为受力梁,与长短不一的H 型钢梁等组成,采用对撑、角撑、立柱、横梁、拉杆、三角键节点、预压顶紧装置等标准部件组合并施加预应力,形成平面预应力支撑系统与立面结构体系[4]。与常规钢支撑对比,稳定性更好。通过施加预应力可有效地控制基坑的变形。

3.3 支撑体系对比分析

本项目基坑面积较大,可选用的支撑形式为水平混凝土支撑和装配式预应力鱼腹梁钢支撑,下面从3个方面对两种支撑体系进行对比。

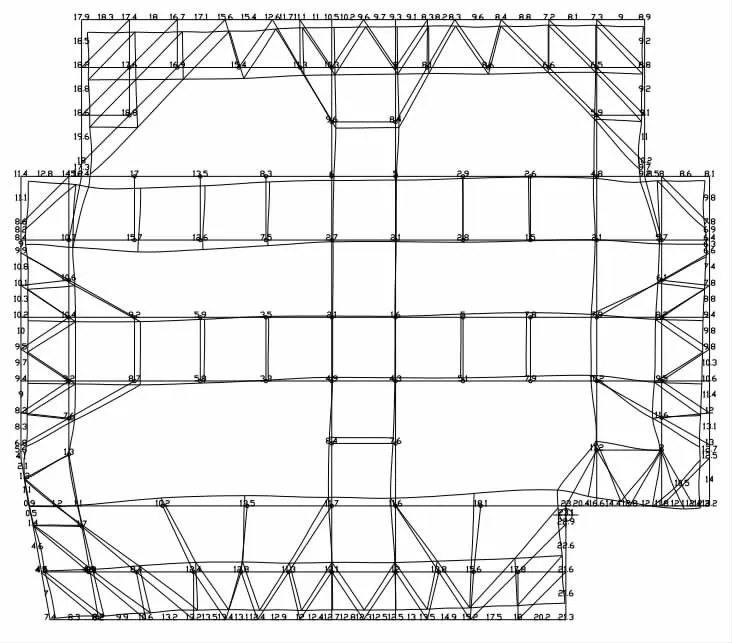

3.3.1 计算结果对比

常规混凝土支撑采用支撑计算软件进行计算,装配式预应力鱼腹梁钢支撑由于其特殊性,常规计算软件无法计算,改用有限元软件进行计算。从计算结果(见图2)可以看出,混凝土支撑方案最大位移在西南角,为13.0 mm。装配式预应力鱼腹梁钢支撑最大位移也在西南角,最大位移为19.0 mm。装配式预应力鱼腹梁钢支撑虽位移较混凝土支撑控制弱,但也完全能满足相应变形控制的要求。

图2 混凝土支撑体系计算结果

3.3.2 造价对比

经测算,支撑体系方案总体围护造价约820 万元,预应力鱼腹式钢支撑体系方案总体造价约700 万元。预应力鱼腹式钢支撑体系总造价相比与混凝土支撑体系可有效降低施工成本,节约金额约120 万元,节约率约17.12%。

3.3.3 工期对比

混凝土支撑需要绑扎钢筋、浇筑混凝土、养护等多个流程,预应力鱼腹式钢支撑不需要养护,施工速度快。另外,预应力鱼腹式钢支撑具有更大的挖土空间,大大加快挖土速度。经测算,预应力鱼腹式钢支撑工期相比于混凝土支撑体系可以节省工期2 个月,节约比例60%。

从以上3 个方面可以看出,装配式预应力鱼腹梁钢支撑在基坑位移控制方面能满足相应要求,同时造价和工期相比于传统的混凝土支撑有较大优势。

4 鱼腹梁施工技术

4.1 工艺流程

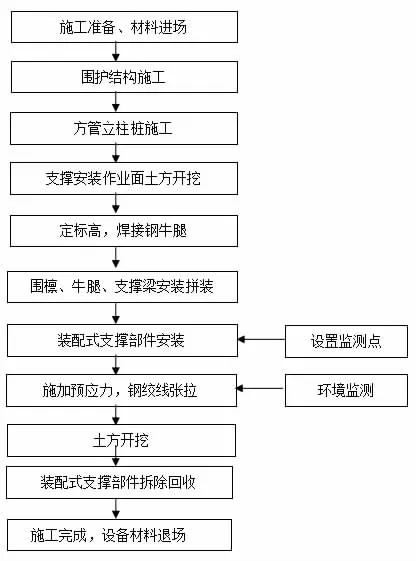

装配式预应力鱼腹梁内支撑系统采用工具式组合钢构件安装,其工艺流程如下:施工准备→土方开挖→测量定位/标高控制/复核→方管立柱施工→开槽施工牛腿、托座、支撑梁→施工圈梁→工具式支撑安装施工→预应力施加→土方开挖至基坑底→浇筑混凝土垫层、底板、侧墙,强度达到设计强度→依次拆除回收支撑、鱼腹梁及立柱拆除→工程结束[5-6]。

预应力鱼腹式钢支撑施工工艺参见图3。

图3 预应力装配式支撑的施工流程

4.2 预应力鱼腹梁内支撑的安装方法

4.2.1 钢立柱施工

立柱采用300×10/6 方钢管,长度17/18 m。计划采用机械手与挖机配合施工。施工时严格控制立柱定位、方向、垂直度。

4.2.2 钢牛腿的施工

设置在基坑四周闭合边线上的钢牛腿其中心线在同一个水平位置。牛腿焊接前先行破除压灌桩砼皮后焊接钢板,在焊好的钢板上焊接牛腿,须保证三处连接部位牢固,具有足够的稳定性。

4.2.3 设置基准点与定位

首先确定钢围檩的轴线基准点,用经纬仪通过坐标计算测设基坑相邻两个转角内侧的基点,采用挂线的方法完成钢围檩平面安装与定位。同时要求轴线偏差不得超过5 mm。

4.2.4 钢围檩的安装

应遵循“先长后短,减少接头数”的原则进行钢围檩的安装,同时尽量采用较长围檩,以减少钢围檩接头数。

钢围檩随着钢支撑的架设逐步安装,并确保钢围檩设置在牛腿支架上。钢围檩的连接部位和搭接部位使用螺栓紧固连接,并满足强度要求。

4.2.5 托座和支撑梁的安装

托座件的安装必须严格控制水平标高,误差不得超过5 mm,相邻托座的顶面标高差不得大于L/1500(L 为间距),且不应大于10 mm。另外,托座件的安装须要求严格控制其垂直度,若发生偏位,可采用加垫钢板的方式以满足垂直度的要求。

4.2.6 角撑的施工

钢角撑与钢围檩之间存在夹角时,不易安装和预应力的施加;每道钢角撑安装前须事先在地面进行预拼接,检查预拼后支撑的顺直度,达到要求后方可进行安装。

4.2.7 鱼腹梁和剪刀撑的施工

鱼腹梁部件预拼完成后,采用设备将其吊放在钢支撑的牛腿上,两端采用人工牵引的方法,以确保钢支撑的整体稳定性。

钢绞线的安装时需逐根对称,每根钢绞线通过桥架WS 构件穿入锚具对应的孔洞,两个锚具内穿入的钢绞线位置应对称,数量相同。钢绞线与锚具通过夹片固定,可先进行预张拉绷紧钢绞线。张拉时张拉千斤顶的作用线与钢绞线的轴线应重合。两个锚具内的钢绞线应对称张拉,达到受力平衡。

4.2.8 预应力施加

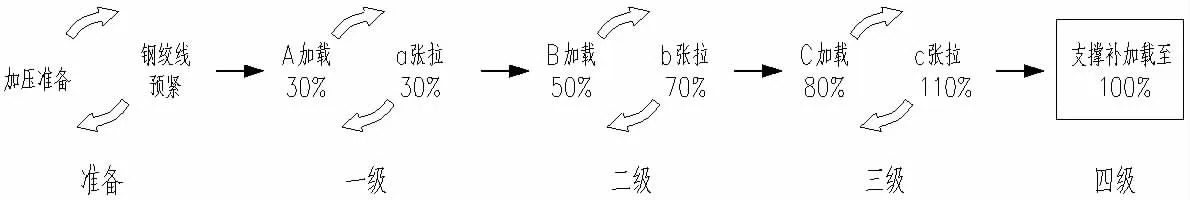

预应力鱼腹梁内支撑的各构件布置完毕后施加预应力。钢绞线张拉应按顺序逐根进行,一般分3 次张拉,第1 次张拉到设计值的30%,第2 次张拉到设计值的70%,第3 次张拉到设计值的100%。图4 为预应力施加的施工流程。

图4 预应力施加的施工流程

5 结论

本研究通过工程实例,介绍了装配式预应力鱼腹梁内支撑系统的应用,根据计算结果、造价和工期等多个方面对比,证实了装配式预应力鱼腹梁内支撑系统的安全性,施工便利性以及经济工期优势,介绍了装配式预应力鱼腹梁内支撑的施工技术。

装配式预应力鱼腹梁内支撑技术能够实现支撑的全部可回收,具有环保节能的优点,符合国家建筑工业化政策导向,能够为国家碳中和贡献自己的力量,其有着良好的发展和应用前景。