制丝线掺配限量管优化设计及应用

2022-10-21张选顺侯琪琛

张选顺,侯琪琛,杨 刚,马 敬

(红塔烟草(集团)有限责任公司玉溪卷烟厂,云南 玉溪 653100)

引言

目前卷烟产品市场竞争越来越激烈,消费者对卷烟产品的感官品质和内在品质要求越来越高,质量已成为企业追求利润的主题。卷烟生产企业制丝线的烟丝掺配工艺段是制丝生产的关键工艺过程之一[1],掺配工序的任务是将梗丝、膨胀叶丝、回收烟丝、薄片烟丝(再造烟丝)按照卷烟产品设定的比例,均匀地掺配到叶丝中,以满足卷制烟丝的质量要求[2]。在正常生产过程中,由于掺配限量管会经常出现积灰的现象,导致光电管误报警,进而导致掺配流量无法保证,增加了批次判鉴定的风险,因此,本研究解决了掺配限量管光电管误报警导致堵料故障的问题,降低了堵料次数,保证了产品质量。

1 存在问题分析

目前玉溪卷烟厂某制丝车间生产线在加香工艺段掺配限量管上部收口部位有一组对射式光电管用于预防堵料,通过对射式光电管来进行判断当前是否堵料,但在实际生产运行过程中,由于限量管光电管检测窗口为倾斜状态,所需掺配的梗丝、膨胀丝、薄片丝中的大量灰尘及环境灰尘会在限量管窗口堆积,导致光电管误检测,出现误报警(即未堵料时也会报警),光电管误报警会造成光电管掺配物料拉空,进而导致掺配工序瞬时流量的不稳定和掺配精度下降,不能满足工艺控制要求,严重导致该批次烟丝报废,影响组织生产效率的同时降低了产品质量。改造前掺配限量管积灰情况见图1。限量管窗口上烟灰大量堆积,影响光电管检测准确性和有效性,对成品烟丝质量会造成较大影响[3]。

图1 改进前限量管光电管积灰情况

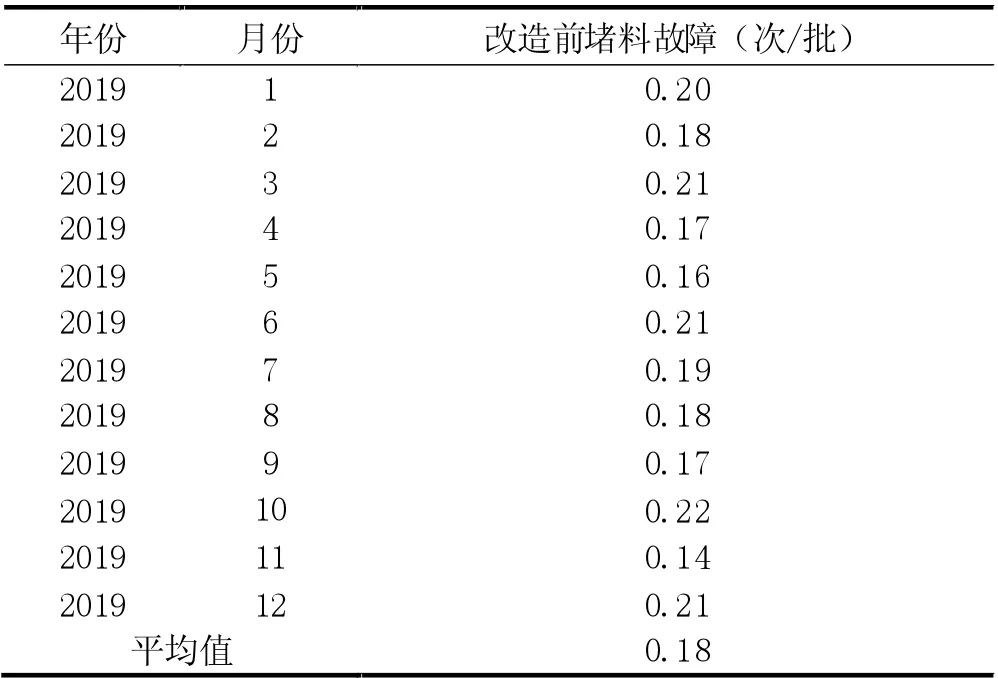

小组统计2019 年生产线共计166 批次的生产数据,统计表见表1。

从表1 中分析得出全年因掺配限量管误报警发生堵料次数为30 次,约为0.18 次/批,堵料次数较多,极大的影响了卷烟产品的抽吸质量和卷烟品牌的市场影响力。

表1 2019 年掺配限量管堵料故障频次统计

2 限量管改进方案设计及实施

2.1 掺配限量管结构改造设计及实施

掺配工序的限量管由上端斜段部分和下端直段两部分组成,斜段部分主要由斜斗、检修门、检测光电管3 部分组成,直段部分由直段本体、活动前板、压料辊和检测光电管地部分组成[4],因此在上端斜段部分设计改造制作限量管光电管窗口,将倾斜窗口其改为立式,顶部采用三方倾斜,玻璃窗口改为垂直放置,避免出现烟灰堆积的情况发生,进而降低由于烟灰堆积导致光电管误报警的发生,最后降低堵料次数,保证卷烟产品质量。改进前后设计图见图2、图3。改进后限量管积灰情况见图4,玻璃窗口改为垂直放置后,烟灰堆积的情况消失,效果良好,提升了光电管检测的准确性。

图2 改进前限量管

图3 改进后限量管设计

图4 改进后限量管光电管积灰情况

2.2 计量管控制原理图设计

小组查阅并分析了对射式光电管的工作原理,它主要是把发射端和接收端之间光的强弱变化转化为电流的变化以达到探测的目的[5],当对射式光电管间有烟丝挡住时,PLC 会接受到信号,进而通过PLC 判断是否有料,通过分析设计改造出掺配计量管光电管控制电路图见图5。

图5 掺配计量管光电管控制电路

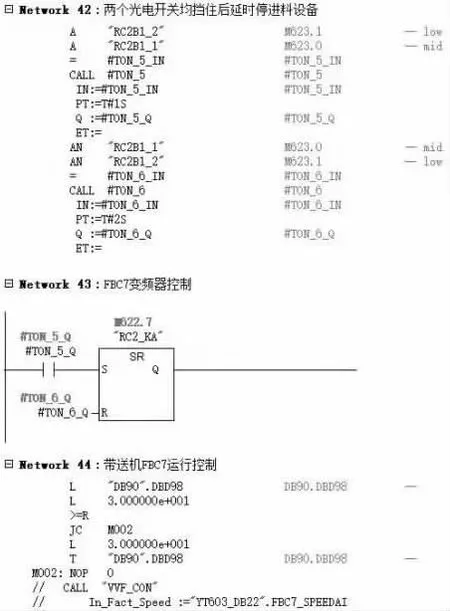

2.3 计量管PLC 控制程序设计

PLC 控制原理:当批次开始时,生产线正常运行,当纯丝电子秤上有流量信号后,经过程序设定的延时后开始掺配梗丝、膨胀丝、薄片丝,当计量管低料位信号传给PLC 后,计量管开始进料,高料位两个光电管挡住后延时程序设定时间停止进料,以此循环进料,同时在程序中增加堵料报警功能,当低料位光电管有信号后,经过程序设定的延时时间后高料位光电管还未接受到信号[6],上位机启动堵料报警提示,提醒操作人员检查报警的有效性和符合性,计量管进料控制程序、上位机界面开发见图6。

图6 计量管进料程序控制

3 实际应用效果

3.1 堵料故障次数对比验证

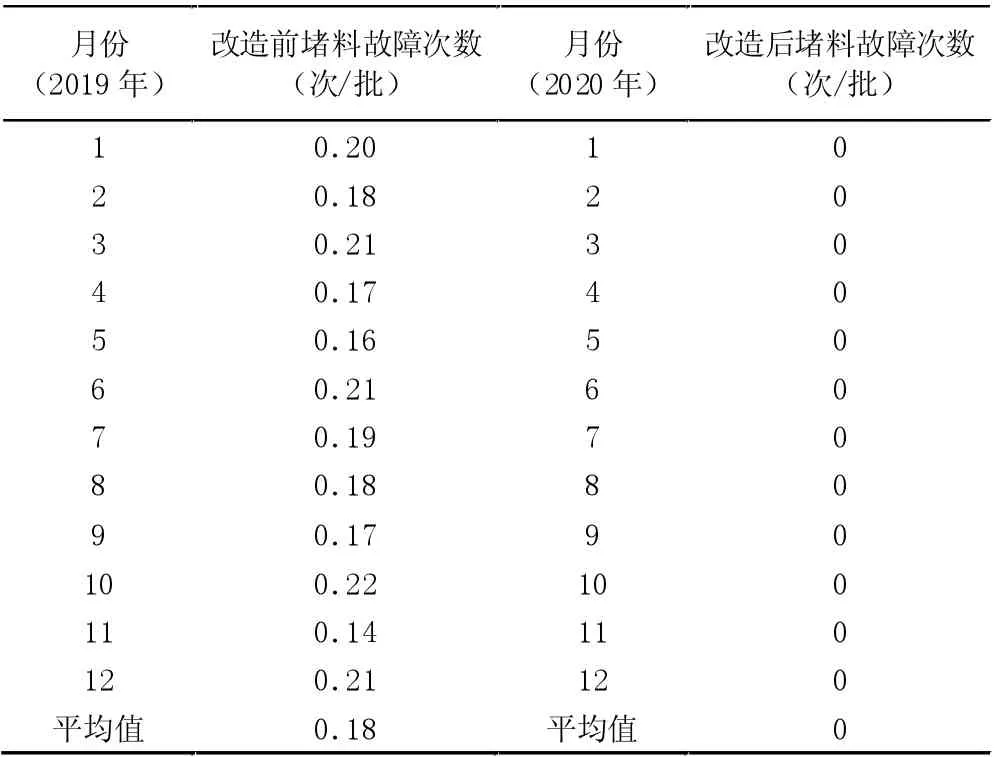

按照以上设计方案改造完成后,小组统计2019-2020 年每月生产批次出现的平均堵料故障次数进行对比分析,结果见表2。

表2 改进前后堵料故障次数对比统计

由表2 可知,掺配限量管堵料故障次数平均值由原来的0.18 次/批降低到0 次/批,堵料故障次数大幅降低,保证了正常的生产组织效率的同时保证了烟丝产品质量,达到了较好的改进效果。

3.2 产生的经济效益

对掺配限量管上端的斜段玻璃窗进行设计改造并增加相对应的上位机防差错堵料报警控制程序后,产生了较好的经济效益,通过查阅资料咨询相关厂家可知掺配限量管上端玻璃窗改造成本为356 元,每批次烟丝重量为1 000 kg,烟丝价格按所生产牌号烟丝平均价格计算,烟丝价格为45.6 元/Kg,改造前每年由于堵料故障造成烟丝报废的批次为4 批,改造后节约的经济效益计算如下:节约的经济收益=单批次烟丝重量×烟丝价格×报废批次数- 改造成本=1 000×45.6×4-356≈18.2 万元。从以上分析可知,年节约的经济效益约为18.2 万元,具有较大的经济效益,为企业节约了原材料,降低了企业的成本。

4 结论

本设计分析了掺配限量管堵料故障次数频次高产生的主要原因,接着提出可行方案将倾斜窗口其改为立式,顶部采用三方倾斜,玻璃窗口改为垂直放置,同时设计堵料故障报警程序并通过上位机进行提示报警,达到双重预防机制。实际应用结果表明,该系统运行稳定可靠,堵料故障次数大幅减少,提升了掺配的均匀性,稳定了掺配过程的瞬时流量,降低了批次判鉴定的风险,为企业实现了节能降本,取得了较好的经济效益,同时有效提高了卷烟加工过程的稳定性,降低了原材料的消耗,提高了烟丝利用率和产品质量,达到了设备改进的预期效果,在烟草行业制丝线具有一定的推广价值。