大型流态化焙烧炉稳定运行要素探析

2022-10-21陈永进

陈永进

(湖南株冶有色金属有限公司信息装备部,湖南 衡阳 421511)

1 流态化焙烧炉生产工艺原理

锌冶炼行业一般都是采用流态化焙烧炉对锌精矿进行焙烧,产生氧化锌和二氧化硫气体进入下一道工序。其焙烧的主要目的是尽可能将锌精矿中的硫化物氧化成氧化物并产生少量硫酸盐,同时尽量减少铁酸锌、硅酸锌的生成,以满足浸出对焙烧矿成分和粒度的要求及补充系统中一部分硫酸根离子的损失。同时得到较高浓度的二氧化硫烟气以便于生产硫酸。

锌精矿流态化焙烧也叫沸腾焙烧,固体颗粒在气流的作用下,构成流态化床层似沸腾状态,被称作流态化床或沸腾床,流态化焙烧炉一般也称作沸腾炉。其原理就是利用具有一定气流速度的空气自下而上通过炉内矿层,使固体颗粒被吹动,相互分离而呈悬浮状态,达到固体颗粒(锌精矿)与气体氧化剂(空气)的充分接触,以利于化学反应进行,提高焙烧矿质量。

2 流态化焙烧炉炉型

流态化焙烧炉一般分为道尔式和鲁奇式沸腾炉两种形式,即直筒型炉和上部扩大型炉两种。

传统的沸腾焙烧工艺流程中采用的焙烧炉一般炉床面积较小,大部分采用道尔式沸腾炉,炉型直筒型,带有前室,采用前室加料方式-炉料通过前室加料管进入前室流态化床层,再由前室送往沸腾炉本床,炉料中混入的各种重物及大块,会沉落在前室,生产中有时会短时间停风停料定期清理。传统沸腾焙烧炉大多是侧孔式风帽。

鲁奇式沸腾炉目前已被广泛应用,并充分显示了优势,具有焙烧强度大、热稳定性好、连续作业率高、炉体寿命长等优点。其炉型主要采用上部扩大的结构形式,以延长烟尘在炉膛内的停留时间来保证烟尘质量。鲁奇式沸腾炉特点是炉体设计二个抛料口,每个抛料口各配置一台抛料机,干燥后的锌精矿通过分配圆盘其中一个下料口落入抛料机高速运行的皮带上,被快速抛入沸腾炉内,直接进行沸腾焙烧。

随着制酸工业和冶炼技术的不断发展,生产规模的不断扩大,为了提高处理能力,减少消耗,稳定质量,提高劳动生产率,流态化焙烧炉正朝更大型化的方向发展。目前世界上最大的流态化焙烧炉床面积达152m2,我国目前有3台152m2流态化焙烧炉已成功应用于工厂生产,白银有色集团股份有限公司公司1台,株洲冶炼集团股份有限公司2台,当前还有1台河南金利金铅集团有限公司正在建设中。

3 鲁奇式流态化焙烧炉炉体结构

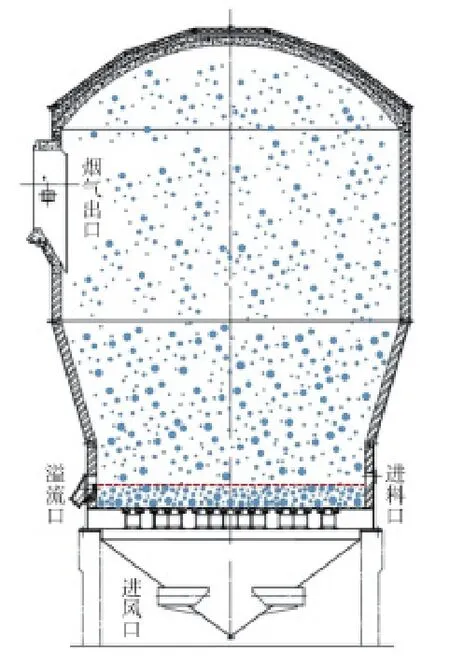

流态化焙烧炉结构形式如见图1所示,炉体结构一般由钢壳内衬保温砖再衬耐火砖构成。为防止冷凝酸腐蚀,钢壳外面有保温层。炉子的最下部是风室,设有空气进口管,其上是空气分布板。空气分布板上是耐火混凝土炉床,埋设有许多开小孔的风帽。炉膛中部为向上扩大的圆锥体,上部焙烧空间的截面积比沸腾层的截面积大,以减少固体粒子吹出。沸腾层中装有冷却埋管,炉体还设有进料口、溢流口、烟气出口、烧嘴口等。炉外接有控制系统相关数据采集点,如温度、压力测点等,数据平稳可连续进行采集,使整个工艺系统可方便的进入计算机网络控制中,以提高焙烧炉生产系统的控制水平。(以下流态化焙烧炉都是指鲁奇式)

图1 流态化焙烧炉结构形式

流态化焙烧炉炉体自上而下依次分为炉顶、炉体侧壁和炉底。我国目前的大型流态化焙烧炉一般都采用耐火浇注料浇筑的整体球顶,此项技术得益于我国近几年耐火材料行业的技术发展和筑炉施工技术的进步,充分解决了砖砌炉顶结构存在热胀系数不匹配、结构分层导致炉顶大面积损坏的问题。整体浇筑球顶优势在于炉顶强度高、整体性强、密封性好、施工工艺简单方便、寿命延长。

炉体侧壁从外往内一般为保温外壳、保温石棉板、钢壳、保温砖、耐火砖(或浇注料),砖体采用错缝砌筑,炉墙厚度一般为400mm~500mm;炉底一般为采用耐火浇注料内设风帽的炉床。

4 大型流态化焙烧炉常见损毁机理分析

工作中的流态化焙烧炉是一个非平衡热力力学体系,焙烧炉的各部分的热、力、气流情况都不一致。炉体上部炉温最高,可达1100℃~1200℃,受到热冲击最大,且受到高温二氧化硫烟气的腐蚀作用和冲刷作用,是炉墙结构最为疏松的部位,尤其是烟道口,是最易受损坏部位。炉顶由于炉体椭圆变形和倾斜,接触面缝和其他缝隙会产生易变,最易冒烟。

炉体中部是锥体形状,每层结构和每种材料的砌块尺寸都不相同,砌块尺寸种类多,砌块砌筑质量要求高,施工非常麻烦,而且其砌体稳定性和致密性直接受下部影响。在长时间运行操作中,砌体体积变化灰缝强度低,会出现砌体分层开裂情况。

炉体下部基础砌块受到整个上面炉墙的荷重,还要承受沸腾床面急剧的温度变化和气流冲刷,加上内设冷却埋管产生急剧热交换这些非平衡热冲击力和各种孔洞的结构上的不平衡力的共同作用,使下部砌块受力变形,体积不均匀收缩,工作面受热变形膨胀剥落的情况最为严重。

5 大型流态化焙烧炉温度场分析

温度场分析旨在全面了解焙烧炉在运行过程中各个部位的温度情况,指导实际生产过程中工艺参数的设定,掌握工艺参数变化带来的趋势影响,实现连续监控保障稳定运行。流态化焙烧炉主要包含砖体炉衬、炉壳、保温层、顶梁、炉顶盖、炉床浇注料、底梁、风箱和加强筋等结构。温度场分析考虑的主要对象是砖体、炉壳、保温层以及浇注料等结构材料,它们对炉子结构的温度场分布起主要作用。

流态化焙烧炉温度场分析首先需要确定涉及的三类边界条件:定温边界条件、对流换热边界条件和热辐射边界条件。焙烧炉在焙烧一定物料的稳定工况下,焙烧工艺温度是确定的,其炉膛内壁温度及流态化床面温度也是一定的。以株洲冶炼集团股份有限公司152m2焙烧炉为例,定温边界条件为内壁温度可定为920℃,流态化床面温度可定为200℃;对流换热边界条件为环境大气温度20℃以及不同温度段下的炉顶对流换热系数和炉壁对流换热系数;辐射边界条件为隔热砖和整体浇筑球顶的黑度的设定。

根据某设计院仿真模拟分析:焙烧炉炉身和炉顶外保温层大部分温度在50℃左右,在靠近托板的位置以及出烟口处外保温层温度较高,最高至120℃。在炉体各段(流化床段、锥段、扩大段和炉顶拱脚段)分界处的周向环状托板,因其承载耐火砖砌体,需深入砖体内,其温度均较高,最高内侧温度达627℃,外侧为458℃。由于钢材的热传导系数比耐火砖砌体大很多,因此大量热量通过托板向外传递,导致托板附近的炉壳温度显著升高,最高至458℃。越远离托板,托板温度产生的影响越小,炉壳温度趋于正常,远端炉壳温度约为220℃。

6 大型流态化焙烧炉应力场分析

应力场分析旨在全面了解焙烧炉在不同温度场下各部位结构的受力情况和各部位材料的变形趋势变化,保障焙烧炉的安全运行。应力分析考虑的主要对象为炉壳、炉顶、底梁、拱脚圈梁以及加强筋。应力场分析的边界条件主要包括有:重力载荷、温度载荷、材料参数以及炉底受固约束条件。

同样以某设计院对流态化焙烧炉的应力分析为例:炉壳应力较大的位置分别出现在锥段炉壳上下两端和炉顶拱脚处,最大应力分别为457MPa、435MPa和254MPa。炉壳内部各圈托板处加强筋的最大应力分别为240MPa、160MPa、180MPa、100MPa,均小于材料屈服强度。炉壳外部加强筋以锥段炉壳下部的加强筋板应力最大,为235MPa,主要为竖直方向的拉应力,这是由于该处托板往外顶引起。

7 大型流态化焙烧炉炉体结构分析一(炉顶拱脚圈梁)

大型流态化焙烧炉炉床面积增大后,引起上部炉膛直径和整体荷重增加,以152m2焙烧炉为例,其炉顶直径达到18.5m,炉顶重量高达500T。根据大型流态化焙烧炉炉体结构图及温度场和应力场的分析,焙烧炉炉顶拱脚圈梁是焙烧炉炉体结构中最为重要的受力体,整个炉顶的重量通过炉顶拱脚圈梁传递到炉壳上;同时炉顶拱脚圈梁区域也是二氧化硫高温烟气腐蚀冲刷比较严重的区域,是产生炉体漏烟相对比较薄弱的区域。

炉顶拱脚圈梁受到的总载荷F为炉顶对其产生对作用力,炉顶总载荷F又可分解为水平推力F1和垂直压力F2,水平推力和垂直压力的大小与炉顶的中心角有关,最终这些力又全部传递到炉壳上。

对炉顶拱脚圈梁进行结构分析的意义在于对大型流态化焙烧炉炉顶的安全稳定运行监控、拱脚圈梁运行状态监控和修补措施、炉壳及保温层运行状态监控和修补措施提供相关数据和理论支撑。

拱脚圈梁目前一般采用浇注料整体浇筑的形式,与炉壳的连接部位为内圈筋板。在大型流态化焙烧炉运行一段时间后,拱脚圈梁会因为种种原因而出现开裂、破损、掉落的情况,此时的拱脚圈梁处的内圈筋板会出现被高温二氧化硫烟气烧蚀和腐蚀的情况,从而导致拱脚圈梁的受力支撑件-内圈筋板缺失原有的设计能力;同时,在此状态下,炉内高温烟气对炉壳的热传导加剧,使炉壳温度升高;一旦炉壳运行温度高于炉壳材质的屈服强度,导致炉壳的垂直度、水平度、椭圆度发生超设计范围的变化,炉壳产生严重变形,原有稳态的应力场出现重大偏差。从而使整个炉体处于一个极端危险的状态,甚至出现被迫停炉报废的情况。

所以,在大型流态化焙烧炉运行过程中,建议对炉壳温度进行实时监控、对炉壳变形进行定期测量、对炉内耐材特别是拱脚圈梁在年度停产检修时进行检查。如出现异常情况,检修方案也必须围绕以上的几个因素,解决炉壳变形的继续恶化、保护拱脚圈梁的内圈筋板,以保证整个炉体结构的稳定。

8 大型流态化焙烧炉炉体结构分析二(烟道口软连接)

大型流态化焙烧炉烟道口即焙烧炉炉体与余热锅炉的烟气连通口,参照设计计算参数焙烧炉烟气出口和余热锅炉烟气进口的相对位移可以达到80mm,所以在保证焙烧炉和余热锅炉安全稳定的情况下,必须在其立体各个方向留有足够的空隙。所以烟道口的结构不是一个密封整体,而是通过软连接将焙烧炉烟气出口和余热锅炉烟气进口连接起来,阻止烟气外泄。

根据大型流态化焙烧炉的生产工艺特点,高温二氧化硫的烟气温度一般为1100℃,炉气出口压力一般为-50Pa~+50Pa,偶尔正压达到100Pa。在大型流态化焙烧炉运行过程中,烟道口势必会出现漏烟的情况,从而对烟道口周边设备设施造成腐蚀,同时对环境造成极大的影响,甚至造成环保事故。

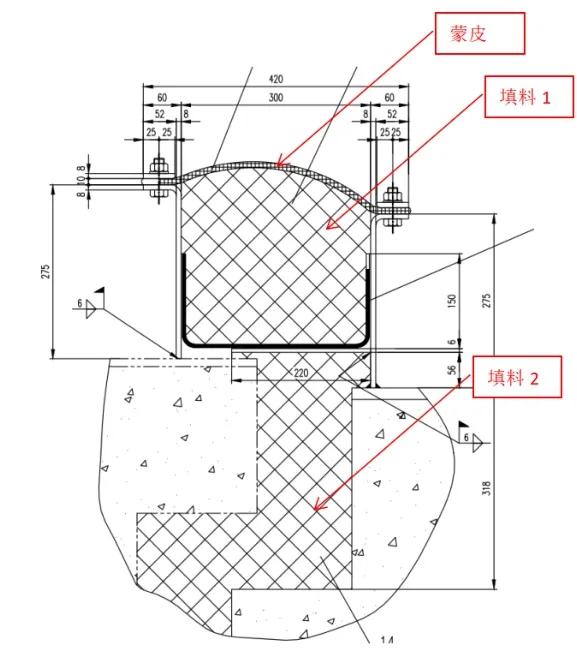

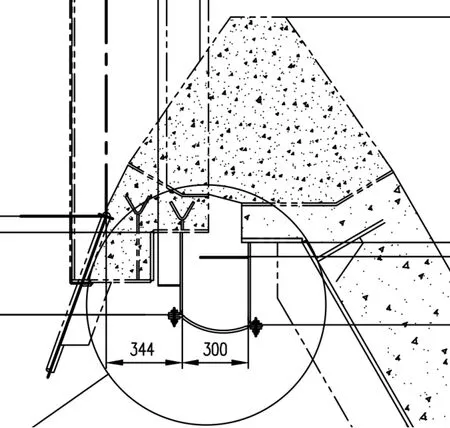

现有烟道口的软连接上、下、左右分三种结构,如图所示(图2上、图3左右、图4下,图中数据仅作参考)

图3 左右

图4 下

为保证烟道口不漏烟气,就必须保证软连接结构的稳定和软连接材料的使用寿命。根据图示软连接由蒙皮、填料一和填料二组成。一般性软连接材料介绍:蒙皮采用普通的耐火布制成、填料1使用的是普通矿棉、填料2使用的是普通的耐火纤维。填料基本都是散状的,没有固定成型,密封达不到预期效果,从使用经验上来看,一般焙烧炉在运行半年左右烟道口软连接处就会因损坏而漏烟。

究其原因:散状填料在使用一段时间后容易老化,且在设备运转过程中,随着内部压力的变换,散状填料会随着气流而流失,长久之后填料会越来越少;同时采用普通的耐火布制成蒙皮本身抗拉强度和耐温性能不足,加之散装填料流失后,高温二氧化硫烟气加快对蒙皮的损坏速度。久而久之会因为高温和疲劳而导致整个软连接失效漏烟。

所以在大型流态化焙烧炉烟道口处的软连接的改进方向即从材料及其结构上进行解决。首先是填料的物理性能由散状棉改进成成型的密封填料,利用骨架支撑保证填料具有一定的强度和刚度,又能够在烟道口内部压力变换的过程产生弹性形变,即在不影响其柔性的同时,又具有良好的抗拉强度;其次是材料的化学特性也必须稳定,能够抵挡除氢氟酸、硼酸、强碱以外的大多数化学介质的侵蚀,即使在使用前处于高湿度或被水浸湿的状态,依然不会影响其性能;第三是保证材料的热稳定性,能够在炉窑控制故障和燃烧失效的情况下提供一个安全系数,这个安全系数能够避免由于温度过高而产生的窑炉热点及设备损坏。

9 结语

保证大型流态化焙烧炉的稳定运行,是一项从生产工艺到设备运行操作的系统性的工作。立足焙烧炉本身设备的特点,从焙烧炉容易产生问题点的拱脚圈梁和烟道口着手分析,抓住重点参数进行监控,同时在检修时进行目的性的技术改造,在实际运行中将焙烧炉的不稳定因素控制在可控范围之内,消除不利影响。以上对于大型流态化焙烧炉拱脚圈梁和烟道口的分析中,提出的几点焙烧炉运行过程中的监控要求和检修改造时的原理性建议已应用于实际生产运行当中,并取得了良好的使用效果,解决了炉壳变形、耐材脱落等问题,同时也解决了烟道口漏烟的问题,延长了烟道口软连接的使用寿命。

随着各专业技术的不断革新,流态化焙烧炉大型化发展势在必行,152m2流态化焙烧炉已成功应用,198m2流态化焙烧炉呼之欲出,大型化的发展对炉体结构的安全性和稳定性提出了更高的要求。不管是使用焙烧炉的生产厂家、还是设计建造焙烧炉的公司,都应当充分考虑到大型焙烧炉运行过程中的影响要素和变化趋势,在生产实践中保证焙烧炉的安全稳定运行。